钛合金具有抗拉强度高(686MPa~1176MPa)、密度小(约4.5g/cm3)[1]、高低温性能优异、耐腐蚀性强[2-3]等特点,在航空航天、军事工业和生物医学等领域应用广泛[4]。钛合金组织是由α相和β相组成的,典型的组织形态可分为四类:等轴组织、魏氏组织、网篮组织以及双态组织[5]。显微组织形态对钛合金宏观力学性能与变形行为有着显著的影响[6]:等轴组织具有较高的强度、良好的塑性以及疲劳性能,综合性能较好[7];魏氏组织强度较高、断裂韧性及抗裂纹扩展能力较好,但是塑性、热稳定性较差[8];网篮组织具有较高的蠕变强度和断裂韧性等优点,但塑性较差[9];双态组织可以认为是等轴组织与魏氏组织在一定程度上的结合,同时具有上述两种组织的特点,综合力学性能较好,具有较高的疲劳强度和塑性,但高温稳定性以及断裂韧性较差[10-11]。目前广泛使用的轧制钛合金板材主要是等轴组织[12]。拉拔工艺制造的钛合金丝材除等轴组织外还具有细小的网篮状显微组织[13]。除了组织状态外,残余应力状态也会对材料性能产生很大影响,比如冷拔态丝材在加工过程中往往会产生残余应力,进而影响其力学性能[14]。钛合金丝材和其他钛合金材料一样性能优异、应用广泛[15],但目前国内对于丝材的力学性能少有报道。因此,本试验对冷拔态以及退火态TC4钛合金丝材进行拉伸试验,并比较分析不同状态TC4钛合金丝材的力学性能及变形行为。

1、试验材料、设备及方法

1.1试验材料

试验原料为直径为2mm的冷拔态TC4钛合金丝材。冷拔态TC4钛合金丝材中可能存在残余应力,会影响其力学性能,据此对丝材开展了不同温度(保温1.5h)去应力退火处理,工艺参数如表1所示。

1.2试验设备及试验方法

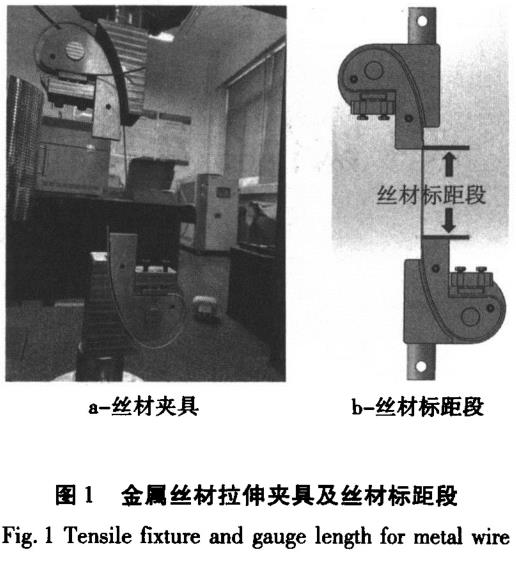

TC4钛合金丝材的退火使用真空气氛管式电阻炉,冷却方式为空冷。室温拉伸试验在Instron5980万能材料试验机上进行,使用标距段为50mm的引伸计测量变形。拉伸夹具采用金属丝材专用夹具,如图1a所示。拉伸应变速率为5×10-4~s-1,丝材标距段为100mm,如图1b所示。使用Sigma-300扫描电子显微镜观察断口形貌。

2、结果与分析

2.1冷拔态TC4钛合金丝材拉伸曲线

冷拔态TC4钛合金丝材(1#试样)的拉伸变形应力一应变曲线如图2所示。结果表明,TC4钛合金丝材在拉伸变形过程中呈现连续屈服特征,无明显的“屈服降”现象;弹性模量为91.1GPa,屈服强度为865.4MPa,抗拉强度达到了1060.1MPa,伸长率为9.5%。

2.2退火温度对TC4钛合金丝材拉伸力学性能的影响

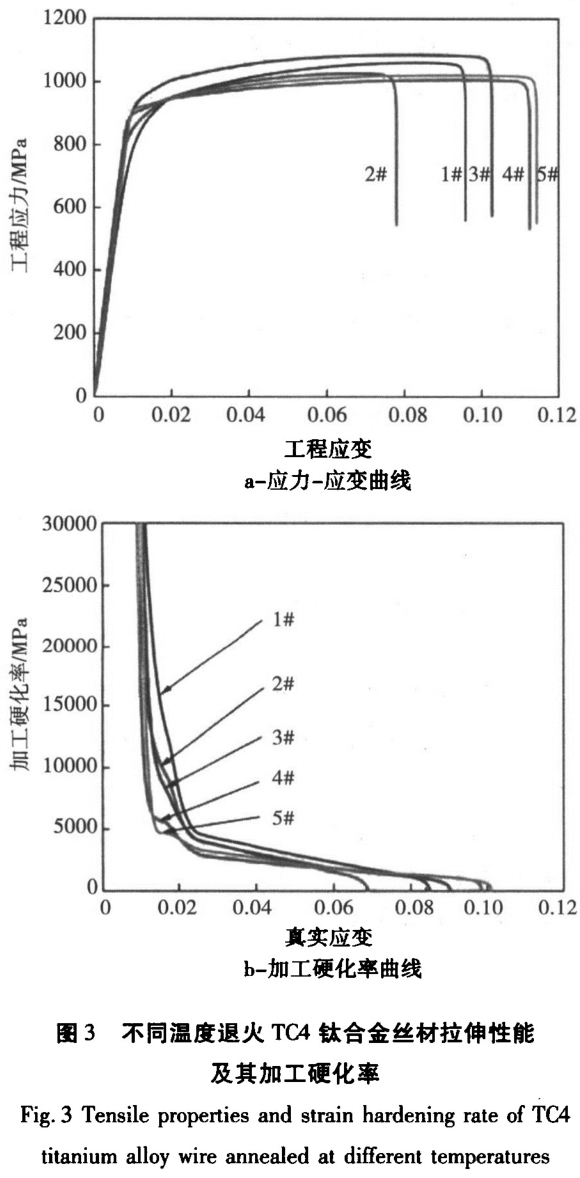

TC4钛合金丝材的工程应力应变曲线如图3a所示。从图3a可以看出,不同温度退火的TC4钛合金丝材在拉伸变形过程中均呈现连续屈服特征,无明显的“屈服降”现象。由图3b进一步分析可得,随退火温度升高,加工硬化率初期下降速度增快,但逐渐出现加工硬化率下降速度减缓的现象,如图3b中2#试样和3#试样拉伸曲线所示;随着退火温度进一步升高,加工硬化率由连续下降转变为台阶式下降,其下降趋势变缓,如图3b中4#试样和5#试样拉伸曲线所示。这也可能是4样试样和5#试样拥有较高伸长率(如表2所示)的原因。当退火温度为600℃(5#试样)时,TC4钛合金丝材拥有最好的塑性,伸长率为11.3%。

2.3断口观察与分析

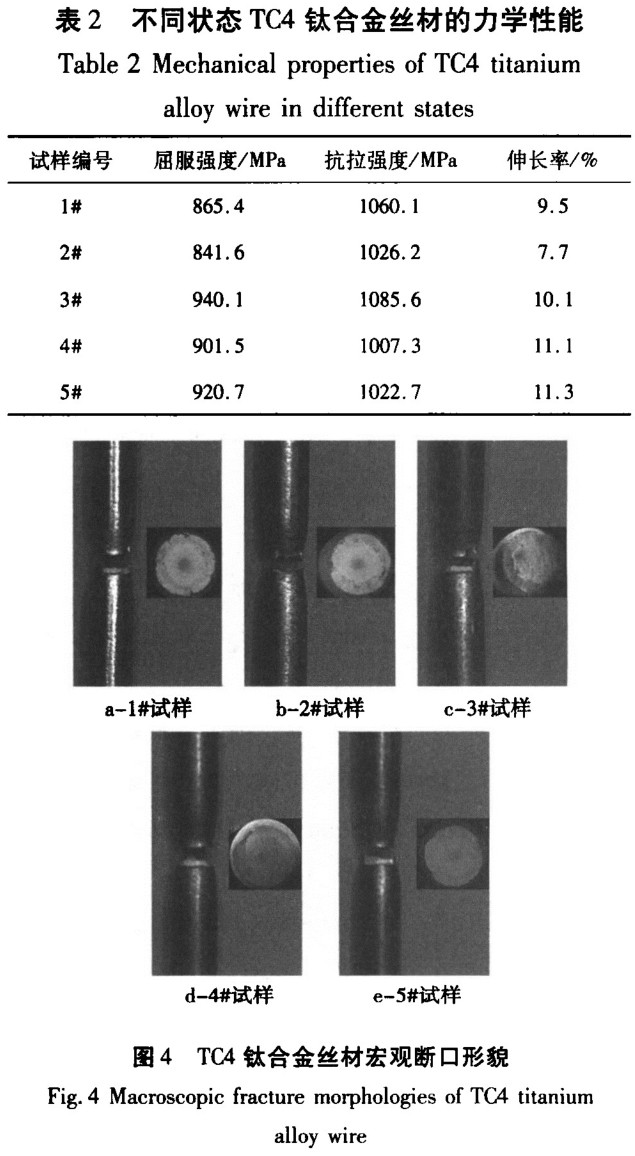

TC4钛合金丝材拉伸断口宏观形貌如图4所示。从图4可以看出,TC4钛合金丝材在拉伸过程中均出现了颈缩现象,均为韧性断裂。但由于其颈缩现象并不明显,断面收缩率不高,所以TC4钛合金丝材的塑性较差,与图3所示的拉伸曲线相符。

不同状态的TC4钛合金丝材的断裂方式类似,因此选取400℃退火的TC4钛合金丝材(3#试样)作为代表,使用扫描电子显微镜进一步观察其微观断口形貌,结果如图5所示。该拉伸断口存在明显韧窝,韧性断裂微观特征明显。如图5b所示,该区域主要存在圆形等轴韧窝,分布较为均匀,但韧窝较小且浅,所以塑性较差。除此之外,还观察到一些孔洞,如图5c中箭头所示。孔洞可能是由于TC4钛合金丝材拉伸变形过程中变形部分和非变形部分发生相对运动产生凹陷所导致的。这些孔洞的存在容易引起应力集中,使周围形成剪切带并形成裂纹,这也是该丝材塑性较差的原因之一。

3、结论

1)冷拔态TC4钛合金丝材的拉伸应力应变曲线呈现连续屈服特征,无明显的“屈服降”现象,屈服强度为865.4MPa,抗拉强度为1060.1MPa,伸长率为9.5%。

2)随退火温度升高。TC4钛合金丝材的加工硬化率由连续下降转变为台阶式下降,其下降趋势变缓。

3)退火温度为400℃时,TC4钛合金丝材的抗拉强度最高,为l085.6MPa;退火温度为600℃时,TC4钛合金丝材的加工硬化能力最强,塑性最好,其伸长率为11.3%。

参考文献:

[1]邵娟.钛合金及其应用研究进展[J].稀有金属与硬质合金,2007,35(4):61—65.

[2]李雷,樊亚军,王海,等.手机结构件用Ti石A14V合金丝材硬度稳定性研究[J].钛工业进展,2014,31(5):28—31.

[3]赵永庆,葛鹏,辛社伟.近五年钛合金材料研发进展[J].中国材料进展,2020,39(7):527—534.

[4]訾群.钛合金研究新进展及应用现状[J].钛工业进展,2008,25(2):23—27.

[5]Titaniumandtitaniumalloys:fundamentalsaIldapplications[M].NewYork:JohnwiIey&Sons,2003:1-35.

[6]LUTJERINGG.Propeny optimizationthmughmicmstlllcturalcontrolin

titaIliumandaluminumaUoys[J].

MaterialsScience&En百neeringA,1999,263(2):117—126.

[7]罗明浪.TAl9钛合金组织界面结构演变及对力学性能影响规律研究[D].贵州:贵州大学,2021.

[8]LUNTD,XUX,BUSOLOT,eta1.

Quantificationofstrainlocalization

in

abimodaltwo—phasetitaniumalloy

[J].scriptaMaterialia,2018,145:45—49.

[9]谢

鑫.TC21钛合金网篮组织调控及其拉伸性能的定量关系研究[D].南昌:南昌航空大学,2020.

[10]孙新军.钛合金片层组织的等轴化规律及超细晶钛合金超塑性的研究[D].北京:清华大学,1999.

[11]王清瑞,沙爱学,黄利军,等.显微组织类型对TC4钛合金丝材性能的影响[J].钛工业进展,2022,39

(4):12—15.

[12]同晓乐,张明玉,于成泉,等.不同轧制厚度TC4钛合金板材的组织与性能[J].锻压技术,2022,47

(6):153一159.

[13]侯峰起,胡彬,孙小平,等.显微组织对Tcl6钛合金棒丝材冷镦成形性能的影响[J].钛工业进展,

2017,34(5):18—21.

[14]PHEUPPEAUA,POMMIERS,TSAKAL气KOS

T,et

a1.Colddrawn

steelwires—processing,residual

stressesandductility—paIt

I:metallographyand6niteelementanalyse8[J].

Fatigue&FractureofEngi—

neeringMaterials&Stmctures,2006,29.

[15]洪权,戚运莲,赵永庆,等.钛合金丝材加工工艺的新进展[J].钛工业进展,2003,20(2):1—4.

相关链接