引言

TB6钛合金因具有较高的比强度、优异的疲劳性能以及较强的抗应力腐蚀能力,在航空航天领域得到广泛应用[1-4]。TB6作为近β型钛合金,淬透性很高,淬透层深度可达50mm以上[5-6],这意味着TB6钛合金可以制成尺寸较大的锻件。但是较大尺寸的钛合金棒材变形时,容易出现局部过热,导致内部组织出现不均匀现象。这主要是因为变形过程中的塑性变形功除了小部分以弹性变形能的形式存储在变形体中以外,绝大部分都转换成热能[7],而钛合金传热系数较小,导致钛合金内部区域有较大温升[8-9]。棒材内部的温升使得心部区域的实际变形温度高于工艺温度,甚至可能超过相变点,内部就会生成非等轴的微观组织,从而导致棒材横截面组织与性能的不均匀。

国内外学者对如何减少钛合金组织与性能的不均匀性做了很多研究,提出了诸如对变形模具加热、降低变形速率、采用近等温锻造[10-12]等改进措施,但是关于过热区对大规格钛合金棒材组织与性能影响的研究较少。随着TB6钛合金作为结构件在直升机、客机、战斗机等领域的应用越来越广泛,对大规格TB6钛合金棒材的需求越来越迫切。因此,本研究对实际生产过程中内部出现过热的大尺寸TB6钛合金棒材进行取样研究,通过组织观察与力学性能测试,考察过热区对大尺寸TB6钛合金棒材组织与性能的影响,为大尺寸TB6钛合金棒材的研发与应用提供参考。

1、实验

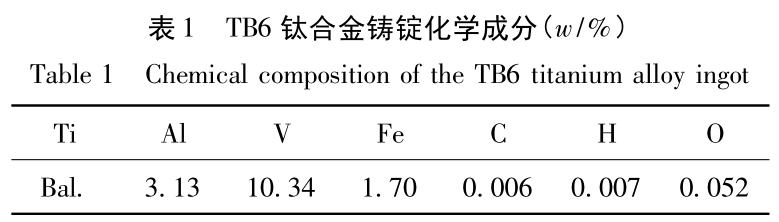

实验材料取自北京航空材料研究院钛合金研究室熔炼的φ330mm的TB6钛合金铸锭。铸锭以0级海绵钛、中间合金为原料,通过3次真空自耗熔炼而成,其化学成分见1。铸锭经过开坯、改锻,最终获得横截面尺寸为210mm×210mm的TB6钛合金方形棒材。对棒材进行755℃×2h/WQ+515℃×8h/AC热处理。

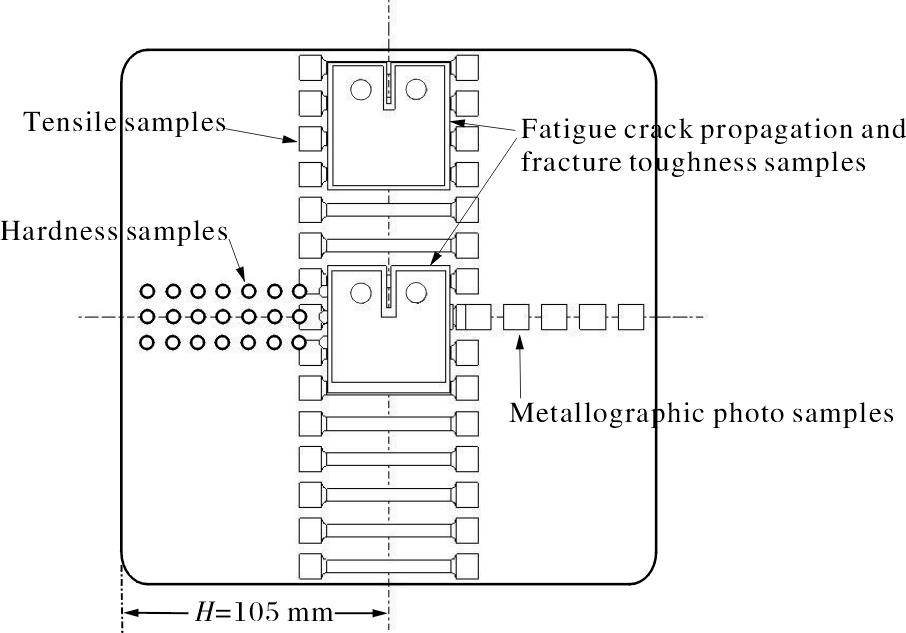

取样示意图如图1所示。在横向截面上从边缘到心部依次截取横向拉伸试样(标距尺寸为5mm×25mm),依据GB/T228.1—2010《金属材料室温拉伸试验方法》,采用5887-E2-G1万能材料试验机进行力学拉伸测试;在边缘与心部分别取宽40mm、厚10mm的疲劳裂纹扩展C(T)试样,依据GB/T6398—2000《金属材料疲劳裂纹扩展速率试验方法》,采用MTS370-50KN电液伺服疲劳试验机进行疲劳裂纹扩展速率测试;在边缘与心部分别取宽40mm、厚20mm的断裂韧度C(T)试样,依据GB/T4161—2007《金属材料平面应变断裂韧度KⅠC试验方法》,采用MTS370-250KN电液伺服疲劳试验机进行平面断裂韧度测试。依据GB/T231.1—2009《金属布氏硬度试验》,采用BRIN400D硬度试验机从边缘到心部间隔10mm依次测量布氏硬度。在横截面上间隔5mm依次取10mm×10mm×15mm金相试样,采用DM3000M金相显微镜观察显微组织。在棒材中间部位取低倍试样,观察横截面低倍组织。

图 1 取样位置示意图

Fig. 1 Sketch map of test sample positions

2、结果与分析

2.1低倍组织

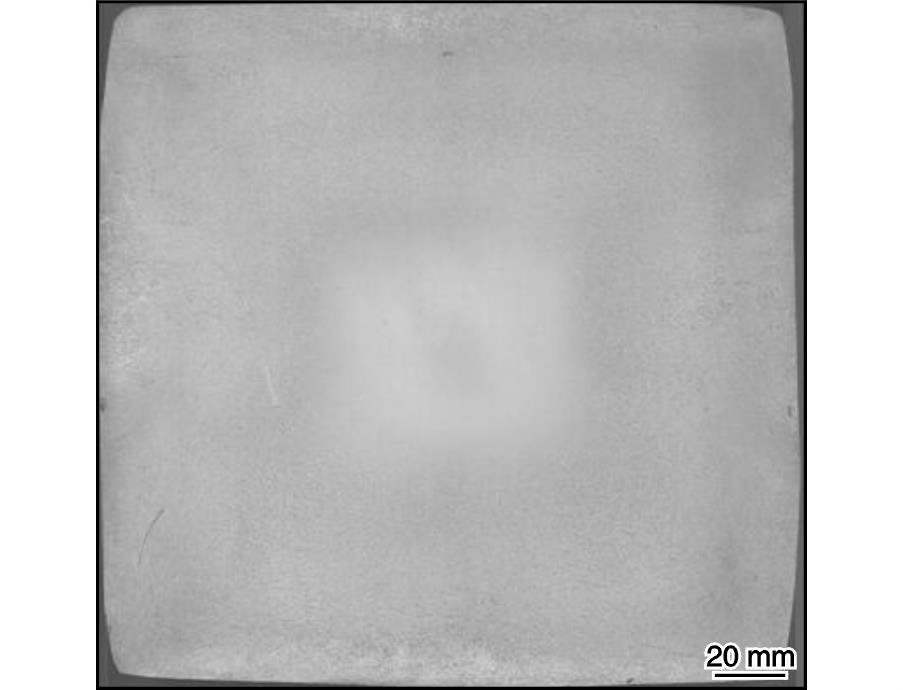

图2为TB6钛合金棒材横截面低倍组织。从图中可以看出,截面整体上晶粒较细,无偏析、夹杂、裂纹、缩孔气孔等冶金缺陷,也没有明显的条纹、亮点,但在心部出现一个稍微发亮的过热区域,大致呈正方形。过热区面积约占横截面总面积的18.4%。

图 2 TB6 钛合金棒材低倍照片

Fig. 2 Macrograph of the TB6 titanium alloy bar

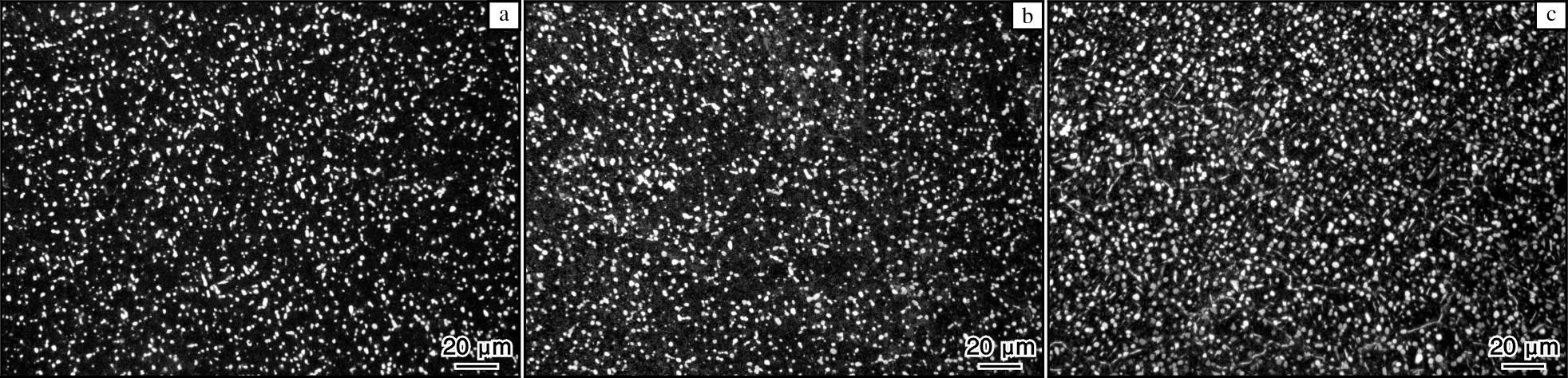

2.2显微组织

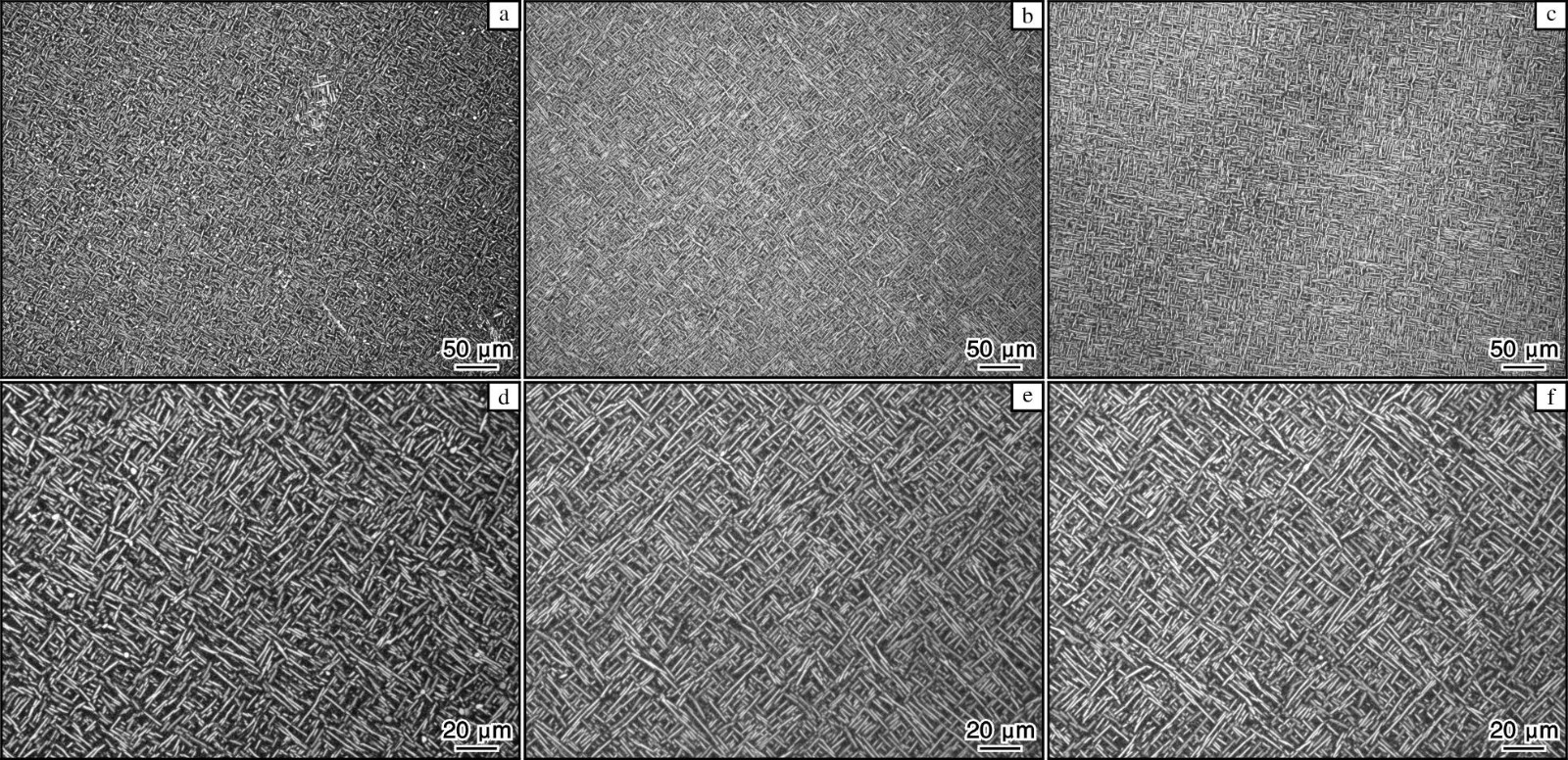

TB6钛合金棒材正常区域内,不同部位(以距表面的深度H表示)的金相照片如图3所示。可以看出,距TB6钛合金棒材表面深度60mm以内的区域,显微组织由β基体和球状初生α相组成,晶界α相被充分破碎,属于正常显微组织。距棒材表面深度为50~60mm的区域,α相球化程度更高,α相尺寸明显增大(图3c)。TB6钛合金棒材过热区不同部位的显微组织如图4所示。在深度为65mm以上的心部区域,α相呈长条、集束状交错排列,为针状网篮组织。心部区域温度较高,冷却速度较慢,产生的过冷度较小,故α相再结晶的晶核只能在晶界上形成。与此同时心部变形量较大,晶粒与晶界充分破碎,可供α相形核的位置及数量较多,这就导致生成的α相相互交错,生成针状网篮组织,最终形成如图1中所示亮白的过热区。在深度为65~75mm的区域,其显微组织中仍可见零星分布的颗粒状α相,镶嵌在网篮组织当中。深度大于80mm的心部区域,则完全没有颗粒状α相,并且网篮组织更为致密。

图 3 TB6 钛合金棒材正常区域不同部位的金相照片: (a)H =20 ~30 mm; (b)H =35 ~45 mm; (c)H =50 ~60 mm

Fig. 3 Metallographs of TB6 titanium bar at different positions in normal zone: (a)H =20 ~30 mm; (b)H =35 ~45 mm;(c)H =50 ~60 mm

TB6钛合金棒材一般需要经过固溶与时效处理后使用,因合金所含β稳定元素较多,β相晶格转变阻力较大,所以固溶时会生成过饱和不稳定β相,该β相在时效过程中会逐步分解成弥散分布的α强化相与残余β相。美国AMS4986标准中Ti-1023合金(对应国内牌号TB6)的淬透层深度≥50.8mm(2.0inches)[5],文献[6]中尺寸为165mm×179mm的TB6钛合金方棒淬透层深度可以达到67.5mm。根图3与图4,尺寸为210mm×210mm的TB6钛合金棒材的淬透层深度约为60mm。可以看出,TB6钛合金棒材尺寸增大,淬透层深度并不一定增大。

图 4 TB6 钛合金棒材过热区不同部位的金相照片: (a、d)H =65 ~75 mm; (b、e)H =80 ~90 mm; (c、f)H =95 ~105 mm

Fig. 4 Metallographs of TB6 titanium bar at different positions in over-heated zone: (a,d)H =65 ~75 mm;(b,e)H =80 ~90 mm; (c,f)H =95 ~105 mm

这主要是因为棒材尺寸的增大使得心部热量散发更慢,固溶时心部区域不能获得足够的冷却速度,在临界冷却速度以下的区域就不能生成亚稳β相,而是直接生成α+β相。

2.3力学性能

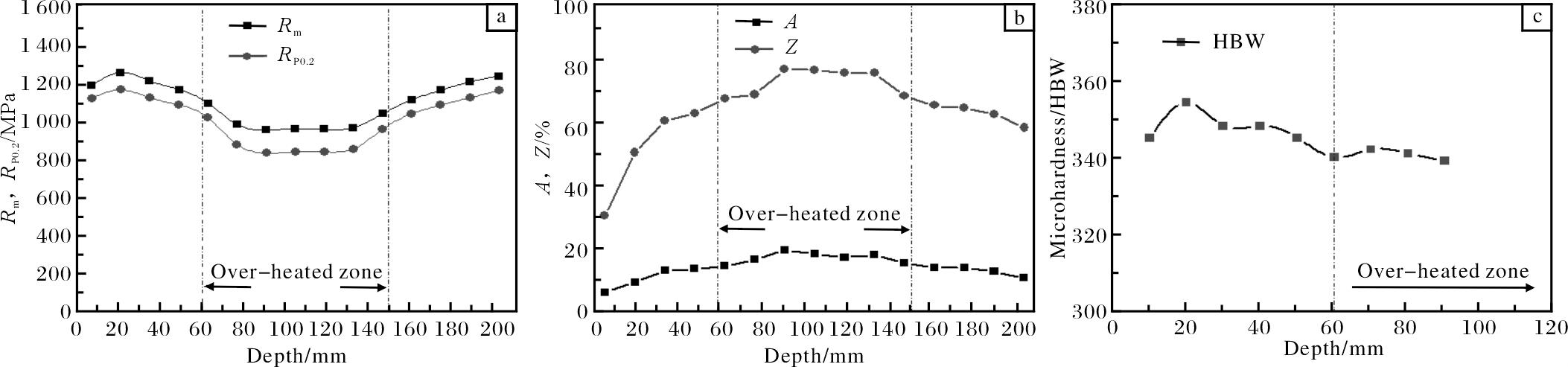

TB6钛合金棒材不同部位的拉伸性能和布氏硬度如图5所示。可以看出,从边缘到心部,TB6钛合金强度呈下降趋势,塑性呈上升趋势,其中抗拉强度最大降低22.9%,屈服强度最大降低28.5%。从边缘到心部,布氏硬度呈下降趋势,但变化不大,只降低4.2%。单边深度60mm以内的区域为正常等轴组织,这部分TB6钛合金因位置较浅,经过755℃固溶处理时能获得较大的冷却速度而淬透,得到不稳定β相,经515℃时效后获得β基体和弥散强化的α相,从而获得较高的抗拉、屈服强度与硬度。深度大于65mm的心部区域,其组织为网篮组织,属于没有淬透的区域,不能获得不稳定β相,在时效过程中不能获得强化的α相,故抗拉、屈服强度以及布氏硬度明显降低。但是心部的网篮组织具有良好的塑性,其延伸率与断面收缩率相对正常区域较高。

图 5 TB6 钛合金棒材不同部位的拉伸性能(a、b)和硬度(c)

Fig. 5 Mechanical properties (a,b) and hardness (c) of TB6 titanium alloy bar in different positions

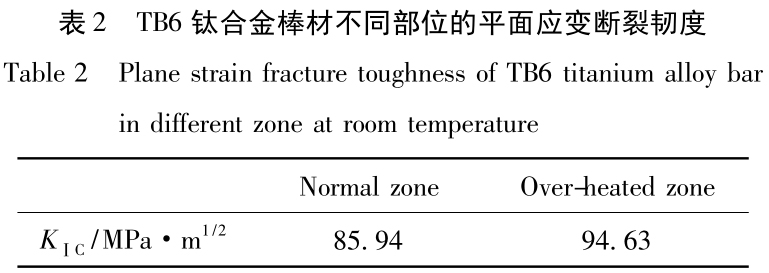

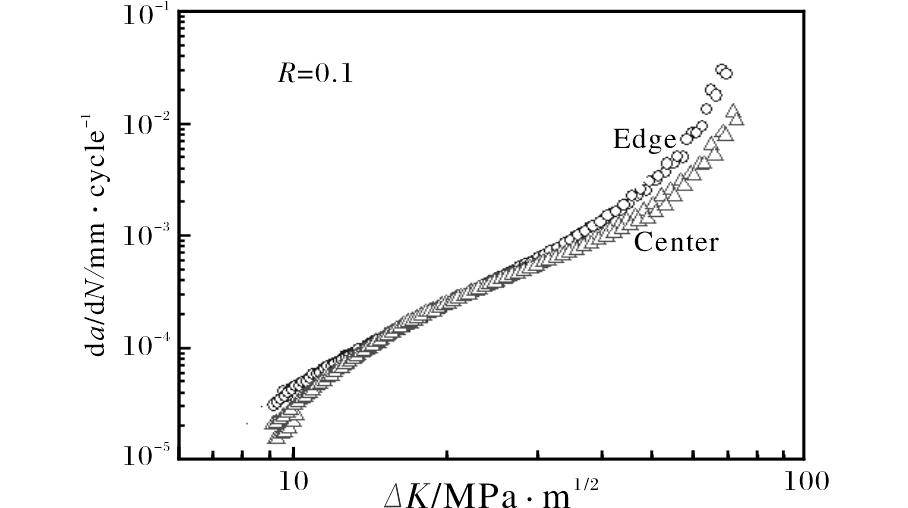

表2为TB6钛合金棒材不同部位的平面应变断裂韧度,图6为TB6钛合金棒材不同部位的疲劳裂纹扩展速率。可以看出,心部过热区具有较大的平面应变断裂韧度以及较小的疲劳裂纹扩展速率。这主要是因为心部为网篮组织,裂纹扩展途径较为曲折,增加了裂纹总长度,所以消耗更多的能量,同时裂纹分叉多,分散了裂纹尖端的应力场,在破坏过程中吸收的能量大,故断裂韧度更大,裂纹扩散速率小[13-14]。等轴组织的裂纹扩散路径平直,分枝少,在破坏过程中吸收的能量少,故断裂韧度低,裂纹扩散速率大。

图 6 TB6 钛合金棒材不同部位的疲劳裂纹扩展速率

Fig. 6 Fatigue crack growth rate of TB6 titanium alloy bar in different zone

2.4过热区对组织与力学性能均匀性的影响

过热区的存在使得大尺寸TB6钛合金棒材的横截面组织分布极不均匀。TB6钛合金棒材经过锻造与热处理后,靠近边缘的区域得到球化较好的等轴组织,具有优异的综合力学性能;心部区域为针状网篮组织,强度与硬度较低。GJB1538A—2008标准[15]中要求,较大尺寸TB6钛合金棒材固溶时效后的横向性能Rm≥1105MPa,RP0.2≥1000MPa,A≥6%,Z≥10%。由图5可知,距表面深度为63~147mm的过热区的力学性能已经不满足该标准要求。

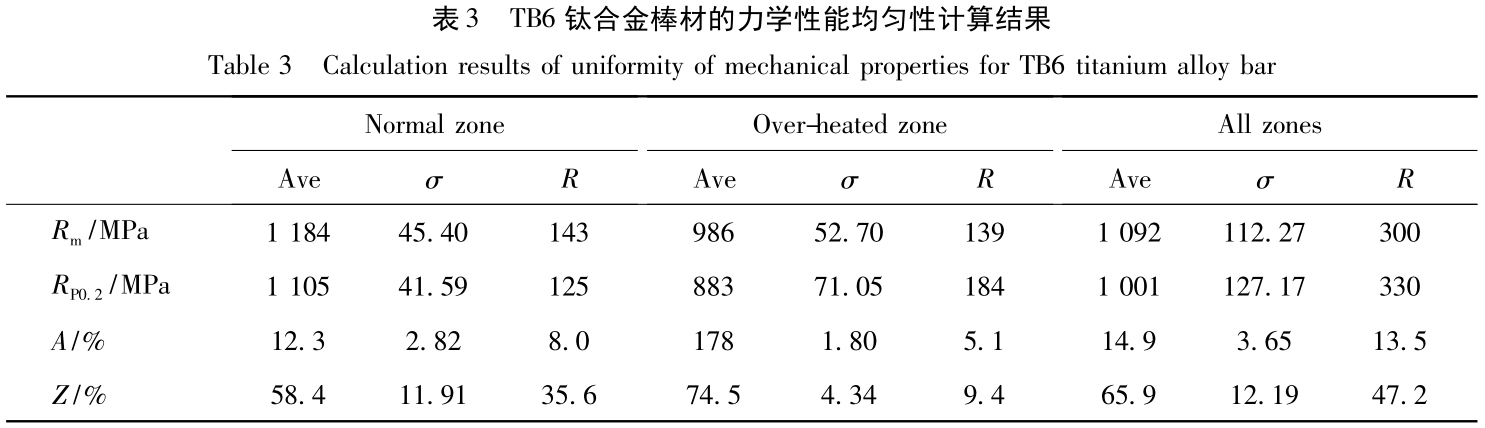

过热区对力学性能均匀性的影响可以采用平均值(Ave)、标准差(σ)与极差(R)来进行衡量。对TB6钛合金棒材不同部位拉伸性能的均匀性进行计算,结果见表3。可以看出,正常区域的力学性能数据均匀性较好,过热区的存在使得总体区域的数据平均值、标准差与极差变化较大。Rm的平均值降低了7.8%,标准差、极差分别增加了147.3%、109.8%;A的平均值增加了21.1%,标准差、极差分别增加了29.4%、68.8%。心部过热区因未能获得等轴组织而成为一个性能薄弱区域,在一定程度上会降低棒材以及后续所制锻件的安全系数,形成安全隐患,必须避免产生。因此亟待研究适用于大尺寸TB6钛合金棒材的锻造与热处理工艺。

3、结论

(1)TB6钛合金棒材深度为60mm以内的区域为正常的球状等轴组织,深度为65mm以上的心部过热区为针状网篮组织。过热区主要是因为心部区域在固溶时不能获得足够的冷却速度,在低于临界冷却速度时没有生成亚稳β相,而直接生成α+β相造成的。

(2)TB6钛合金棒材横截面上过热区面积占比约18.4%,相较正常等轴组织,其抗拉强度最大降低22.9%,屈服强度最大降低28.5%,布氏硬度降低4.2%,但是具有较好的塑性、较高的平面应变断裂韧度与较强的抗疲劳裂纹扩展能力。

(3)过热区的存在增大了棒材横截面组织与性能的不均匀性,降低了TB6钛合金棒材及后续所制锻件的安全系数,必须予以避免。

参考文献

[1]Boyer R R. An overview on the use of titanium in the aero-space industry[J]. Materials Science & Engineering A,1996: 213(1/2): 103 -114.

[2]赵永庆,葛鹏 . 我国自主研发钛合金现状与进展[J]. 航空材料学报,2014,34(4): 51 -61.

[3]常辉,周廉,王向东. 我国钛工业与技术进展及展望[J]. 航空材料学报,2014,34(4): 37 -43.

[4]朱知寿 . 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报,2014,34(4): 44 -50.

[5]SAE International. Titanium Alloy,Forgings 10V-2Fe-3Al,Consumable Electrode Melted,Single-Step Solution Heat Treated and Overaged 160 ksi (1 103 MPa) Tensile Strength:AMS 4986E—2015[S]. Warrendale: SAE International,2015.

[6]黄利军,黄旭,齐立春,等 . Ti-1023 钛合金淬透深度与拉伸断口分析[J]. 稀有金属材料与工程,2008,37(增刊 3): 382 -385.

[7]熊爱明 . 钛合金锻造过程变形 - 传热 - 微观组织演化的耦合模拟[D]. 西安: 西北工业大学,2003.

[8]黄湘龙,易幼平,李蓬川,等 . TC18 钛合金模锻件锻造成形工艺仿真[J]. 锻压技术,2012,37(5): 7 -11.

[9]李妮,赵飞,叶萃,等 . 锻态 TB6 钛合金的热变形行为和热加工图[J]. 热加工工艺,2015,44(2): 41 -46.

[10] Shi Z F,Guo H Z,Liu R,et al. Microstructure and mechanical properties of TC21 titanium alloy by near-isothermal forging[J]. Transactions of Nonferrous MetalsSociety of China,2015,25(1): 72 -79.

[11]庞克昌 . 航空锻件精化的重要途径———等温锻造技术[J]. 金属学报,2002,38(增刊 1): 356 -359.

[12]李卫民 . Ti-1023 钛合金等温锻造模具温度场的边界元模拟[J]. 锻压技术,2005(4): 49 -52.

[13]马少俊,吴学仁,刘建中,等 . TC21 钛合金的微观组织对力学性能的影响[J]. 航空材料学报,2006,26(5): 22 -25.

[14]吴崇周,李兴无,黄旭,等 . TA15 钛合金疲劳裂纹扩展与显微组织的关系[J]. 稀有金属材料与工程,2007,36(12): 2128 -2131.

[15]有色金属技术经济研究院 . 航空结构件用钛合金棒材规范: GJB 1538A—2008[S]. 北京: 国防科工委军标出版发行部,2008.

无相关信息