钛(titanium, Ti)及钛合金具有低密度、高强度、耐高温、耐腐蚀、焊接性和生物相容性好等优点,已被广泛应用于航空航天、汽车、医疗及化工等多个领域的关键结构部件 [1−3] 。然而,随着工业技术的进步,传统钛合金在某些严格应用中开始显示出其性能上的局限性。相对于传统钛合金,钛基复合材料(titanium matrix composites, TMCs)展现出更高的强度、比模量、耐磨损性和高温稳定性,因此,近年来受到了材料界的广泛关注,尤其在航空航天等关键技术领域,TMCs呈现出巨大的应用潜力 [4−6] 。

粉末冶金法(powder metallurgy, PM)和增材制造法(additive manufacturing, AM)是目前研究广泛使用的钛基复合材料成型工艺。与传统的冶金手段相比,PM和AM具有更高的材料设计自由度、更高的材料利用率等优点,可以更好地实现材料的微观结构控制 [7−10] 。在最常见的PM和AM工艺流程中,首先是通过震动或球磨等手段确保基体粉末与添加相均匀混合。随后,再选择反应热压、热压烧结、热等静压、放电等离子烧结(sparkplasma sintering, SPS)、真空电弧熔炼(vacuum arcre-melting, VAR)、电子束熔化、选区激光熔化、直接激光沉积、电子束粉末床熔融(electron beam powder bed fusion, EB-PBF)等工艺进行冶金成型,并在烧结过程中发生原位反应生成一种或几种高硬度、高弹性模量的强化相 [11−14] 。这种原位生成的强化相与基体化学键合形成共格或者半共格界面,与基体界面结合紧密,无界面反应,从而有效提升材料力学性能 [15−16] 。

但烧结态的PM TMCs往往具有杂质含量高、微观结构粗糙以及机械性能较差等问题。例如,复杂的预处理工艺容易引入Fe、O等杂质,原位反应所需的烧结温度一般高于β相变温度,导致基体晶粒和增强体粗化,因此,烧结态复合材料通常表现出高强度、低塑性的特征 [17−18] 。尽管陶瓷颗粒强化相如TiC和TiB能有效地抑制晶界移动并优化材料微观组织,但它们在PM TMCs中的分布常局限于基体的一次粉末边界(primary powder boundary, PPB),形成连续或准连续的网络结构。

这在基体内部为位错的迁移提供了"软区",进而平衡了材料的塑性形变 [19−24] 。然而,传统的PM工艺中采用粉末表面预处理技术,导致强化相的细化效果常受到粉末尺寸的限制,增强体在PPB上聚集,从而不能完全发挥其晶粒细化和承载的功能。

对于那些要求强化相均匀分布的PM TMCs,需要经过长时间的高温烧结来确保添加物的充分扩散。

但这种长时高温烧结导致明显的强化相与基体晶粒粗化,进而削弱了其力学性能 [18, 25] 。AM TMCs因为具有极高的熔池温度和巨大的固/液前沿温度梯度,导致晶粒形核被抑制,促使晶粒沿构建方向外延生长,形成柱状粗晶,形成平行于构建方向的强<001>β-Ti织构,产生强烈的各向异性 [26−28] 。此外,选区激光熔化等工艺中形成的晶界 α 也会对材料的强度与塑性产生不利影响 [29−30] 。在AM TMCs中,添加第二相陶瓷颗粒增强体可以实现晶粒的细化,抑制柱状晶的形成 [31−32] 。但由于基体合金粉末颗粒的熔点、能量吸收率和尺寸与增强粉末颗粒的熔点、能量吸收率和尺寸之间存在巨大差异,容易形式缺陷 [33] 。另外,由于熔池内的流动性和温度梯度高,陶瓷颗粒在熔池中的传输和分布容易受到扰动,可能导致强化相的团聚和前驱体的反应不充分 [34−36] 。这种团聚现象削弱了增强相的分散能力,限制其细化效应。强化相与基体界面的冶金行为以及不一致的加热和冷却均容易在材料中产生气孔、微裂纹等缺陷,形成应力集中区,进而影响材料的性能 [37−39] 。

在PM TMCs和AM TMCs中,许多存在的缺陷,这可以通过优化粉末的预处理工艺得到缓解,例如提高混合粉末的球形度、增强添加相粉末的分散性以及采用纳米级添加相等,其中,使用预合金化复合材料粉末被视为最有效的策略。预合金化粉末是将制备好的复合材料制备成复合材料粉末,这些粉末不仅可以较好地继承复合材料中的强化相分布特性,还可以凭借如气雾化等制粉技术的高冷速有效地细化强化相 [40] 。这些粉末可以直接用于PM或者AM成型,无需再进行球磨等混合工艺,以保持粉末的球型度和流动性,避免烧结过程中添加相的聚集,防止原位反应不完全和强化相偏析的现象出现,也避免了PM工艺中出现原位反应迅速而导致的烧结性差问题。预合金化粉末也可以再次与其他粉末进行混合,在原有强化相的基础上设计新的强化相结构,形成多级多尺度分级结构,如在合金化粉末中强化相均匀分布的基础上形成PPB强化相网络结构 [41−43] 。这种多级结构为改善金属材料的整体性能和打破强塑性权衡提供了一种可能的途径 [44−47] 。除此之外,预合金化复合材料粉末还能在AM工艺中制备出独特的纳米级网络结构,从而更好地利用其结构特性来进一步提升合金的力学性能。

本文主要介绍近年来利用预合金化复合材料粉末制备的粉末冶金或增材制造钛基复合材料研究进展,探讨这一创新工艺对材料性能的作用与影响机理,对预合金化钛基复合材料的发展趋势进行展望。

1、 预合金化复合材料粉末制备工艺

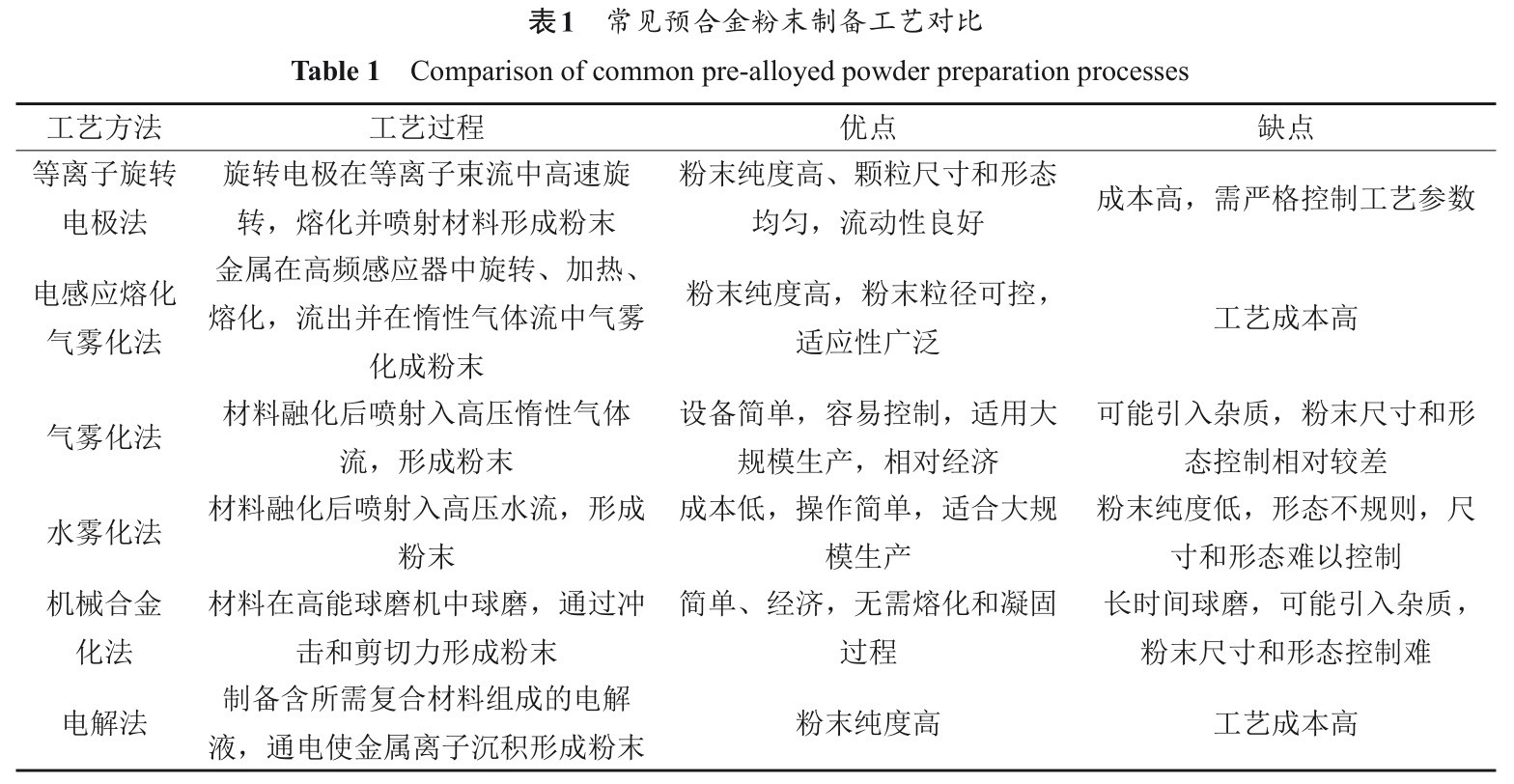

制备预合金化复合材料粉末的主要方法有等离子旋转电极法(plasma rotating electrode process,PREP)、电感应熔化气雾化法(electrode inductivemelting gas atomization, EIGA)、 气 雾 化 法 (gas atomization, GA)、水雾化法、机械合金化法、电解法等 [48−53] 。这些方法的具体工艺流程和优缺点如表1所示。为获得更高质量的粉末并在PM和AM过程中实现更为精细的强化相分布和体积分数控制,预合金化复合材料粉末通常会选择使用PREP、EIGA法进行制备。

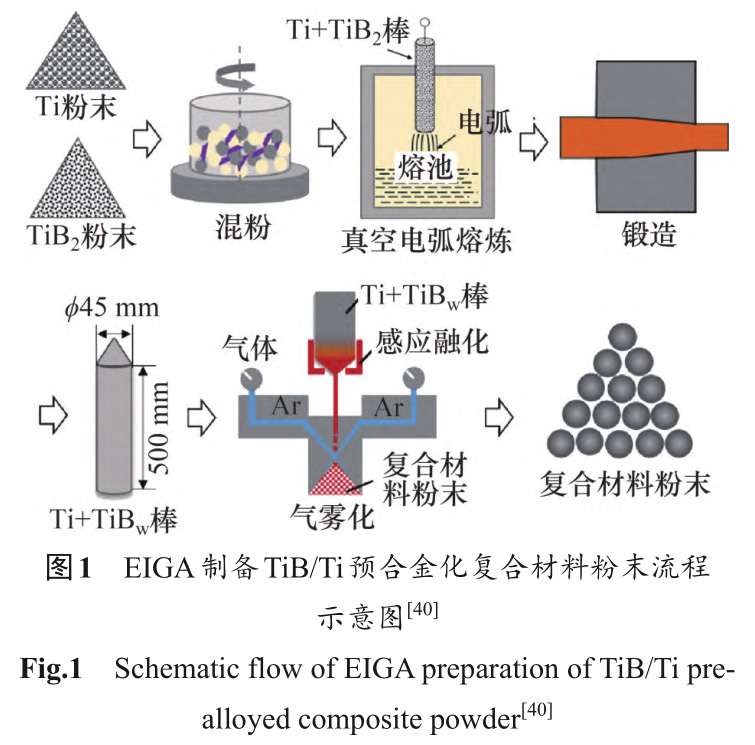

图1所示为一种EIGA工艺制备预合金化粉末的典型过程 [40] 。首先,将基体Ti粉末与添加相粉末混合,再通过VAR等方式制得复合材料,将复合材料机械成型作为电感应熔炉的阳极材料,在惰性气体环境下的高频感应器中缓慢旋转、加热直至熔化为液态,从而下落形成稳定液流 [54] 。金属液流在自由下落过程中受高速惰性气体冲击逐渐形成金属带。气流继续冲击金属带,使其分裂成小的金属液滴。随后,在表面张力的作用下,这些金属液滴逐渐趋于球形,并在快速冷却的过程中凝固,最终得到预合金化粉末颗粒 [55] 。

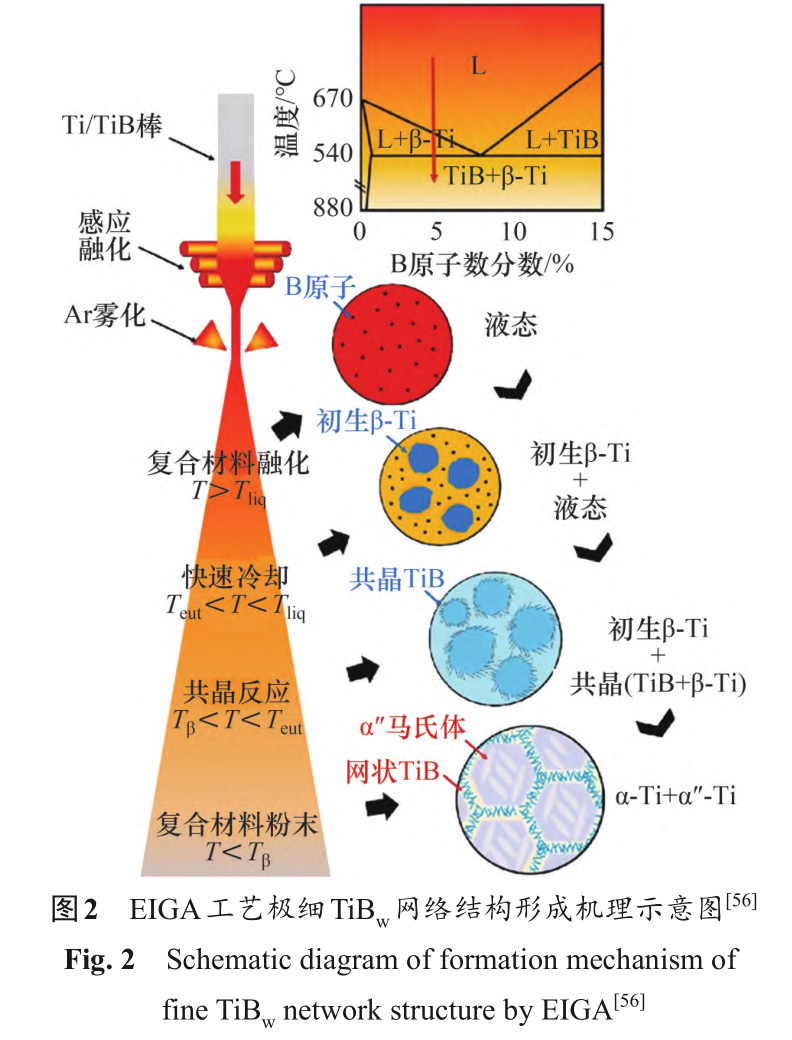

此外,PREP、EIGA等工艺由于涉及材料的熔化和凝固过程,会在粉末中出现一些特殊结构。图2所示为EIGA工艺极细TiB w 网络结构形成机理示意图 [56] 。其中,Tliq 、Teut 、Tβ 分别为Ti的熔点、共晶温度、相转变温度。一种Ti-B复合材料在凝固过程中形成的特殊结构见图2。当Ti-B为亚共晶成分时,其凝固途径可以描述为:L→初生β-Ti+L→初生β-Ti+共晶(TiB+β-Ti)→α-Ti+α″-Ti。初生β-Ti在熔体中析出后,B受制于β-Ti中极低的固溶度而被排出到β-Ti边缘,引发成分过冷 [56] 。当B达到共晶浓度、温度达到共晶点后,共晶(TiB+β-Ti)沿β-Ti边缘析出,形成微米级尺寸的网络结构 [56] 。利用这种预合金化粉末进行PM,可以形成在固态烧结过程中难以出现的细微网络结构,为进一步优化PM TMCs的力学性能提供了新的可能性。

2、 粉末冶金中预合金化复材粉末的应用

在常规的PM TMCs中,受烧结温度和扩散速度的约束,添加相难以进入金属粉末的内部,形成较为均匀的强化相分布;大部分陶瓷颗粒强化相分布在PPB中,形成网格尺寸与粉末尺寸近似的连续或准连续大尺寸网络结构,限制了对材料强化相的结构设计。预合金化粉末不仅可以保留粉末内部的强化相结构,还能在熔融、快速冷却阶段形成新的强化相结构,为PM TMCs引入新的强化相形态,在无需调整烧结工艺的前提下,提升PM TMCs的设计灵活性,进而为材料性能优化提供新的途径。

2.1 粉末冶金中的组织细化效果

预合金化复材粉末的制备阶段将会经历由熔体凝固的快速冷却过程,在此阶段,极高的过冷度将会促进晶粒形核,抑制长大;同时,凝固中首先析出的强化相可以作为非均质形核点进一步促进基体的形核。因此,粉末中基体与强化相的尺寸被显著细化,进而优化了粉末冶金材料的力学性能,为充分保留预合金化粉末细化晶粒的效果,可以选择SPS等低温、快速的烧结工艺。

在预合金化复材粉末中,LI等 [56] 通过快速共晶反应的方法,并采用VAR、GA技术,在预合金化粉末中植入纳米级TiB w 构成超细网格结构(网格直径为2~5 μm),并解释了这种TiB w 超细网络结构的形成机理。材料中的纳米TiB w 可在900 ℃保持稳定。在温度达到900 ℃以上时,纳米TiB w 开始分解和生长,并依据奥斯瓦尔德熟化过程粗化至微米尺度,再遵循合并机制进一步粗化 [57] 。基于此,LI 等 [58] 在 TiB/IMI834 复合材料粉末中添加La2O3 构建超细网络,优化材料的强塑性。由于La与[O]的强亲和力和La2O3 的高熔点,La2O3 在亚共晶TiB/Ti中首先被析出,作为非均质形核位点促进β-Ti析出,之后与纳米共晶TiB共同构成超细网络结构,如图 3 所示 [58] 。La2O3 提供 β-Ti 形核位点,共晶(TiB+β-Ti)包裹初生β-Ti,两者共同作用极大地细化了β-Ti,并原位构建超细网格结构。同时,这种结构不仅可以有效阻止粗魏氏体组织形成,还能有效等轴化基体晶粒。与IMI834合金相比,(TiB+La2O3 )/IMI83在室温拉伸测试中展现了强度和塑性的双重增强效果。此外,复材在600 ℃的高温下抗拉强度达到了 774.8 MPa,与部分锻造的 TMCs抗拉强度相当,与IMI834合金对比,其耐热温度提高了100 ℃。

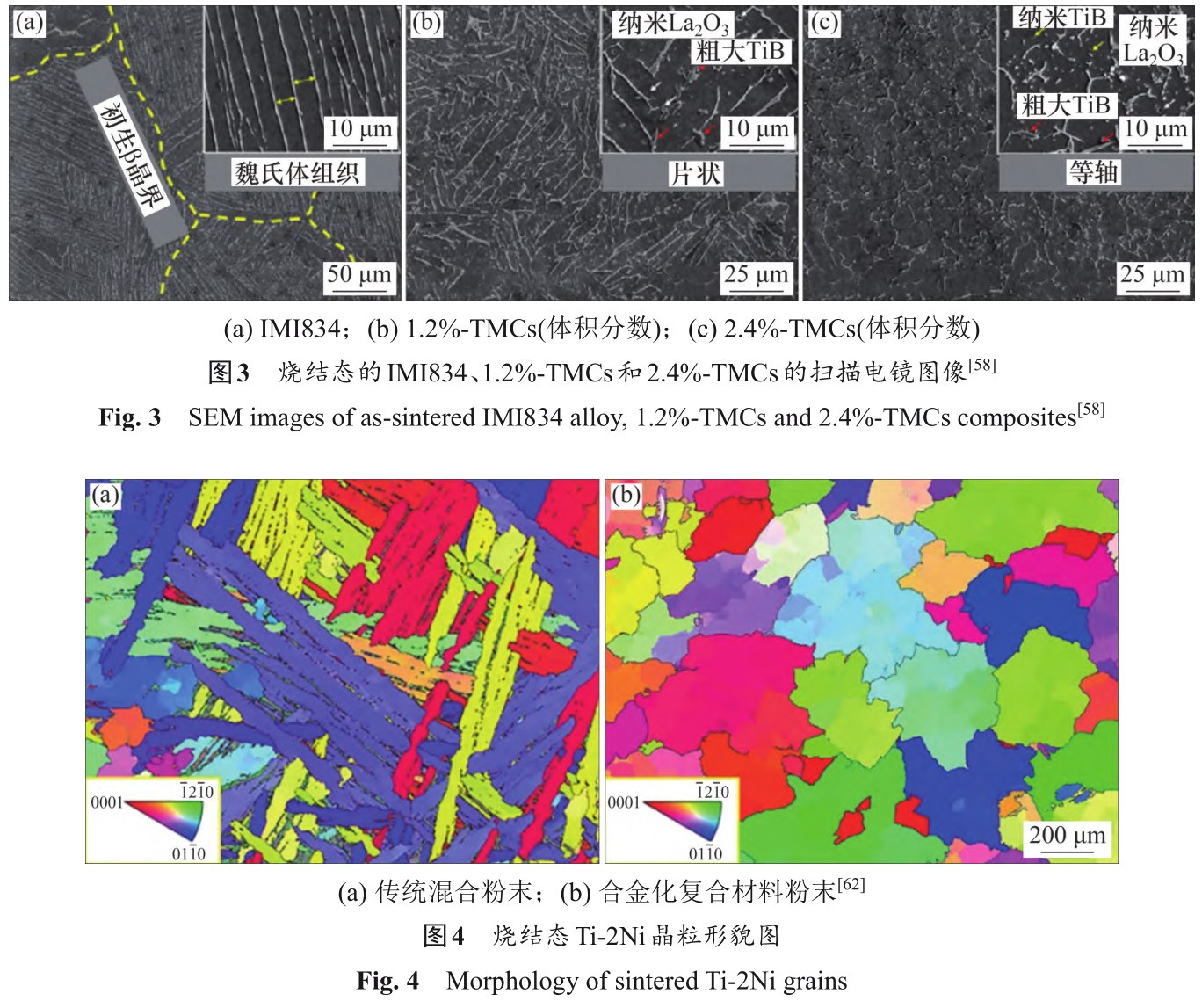

预合金化粉末还可以通过均匀化共析元素以实现晶粒的等轴化与细化,从而优化TMCs的塑性。在钛合金中,α-Ti因为与β-Ti的晶格错配产生择优取向而呈现板条状。粗大的板条状α-Ti晶内滑移阻力大、应变相容性差而表现出较低的延展性 [59] 。而α-Ti的细化与等轴化可以有效降低局部应力集中现象、转移载荷,优化材料韧性 [60] 。先前的研究表明,共析元素(Ni、Cu、Fe等)会加速Ti的自扩散,促进α-Ti择优取向生长,难以获得等轴化微观组织 [61] 。GAN等 [62] 对Ti-2Ni粉末进行球磨、化学镀,将纳米Ni粉末均匀分布在Ti表面,采用PREP制备预合金化粉末后热压成型,实现了Ni在原子水平上的均匀化。这种工艺有效避免了常规Ti-Ni材料中Ni的局部成分不均匀而导致的针状Ti 2 Ni在β-Ti→α-Ti转变前的异常析出,进而避免了针状Ti 2 Ni诱导的α-Ti择优生长,实现了晶粒的完全等轴化,如图4所示 [62] ,在强度提升的基础上将Ti-2Ni材料塑性提升4倍。

2.2 粉末冶金中制备新型多级强化相结构

预合金化复合材料粉末在其内部形成了常规合金粉末所不具备的强化相结构。为粉末冶金及其他固态烧结工艺提供了引入新型强化相结构的可能性。由此,结合传统PM TMCs制备工艺可以制备出具有多级强化相结构的新型PM TMCs,为材料的组织调控和性能优化开辟了新的途径。

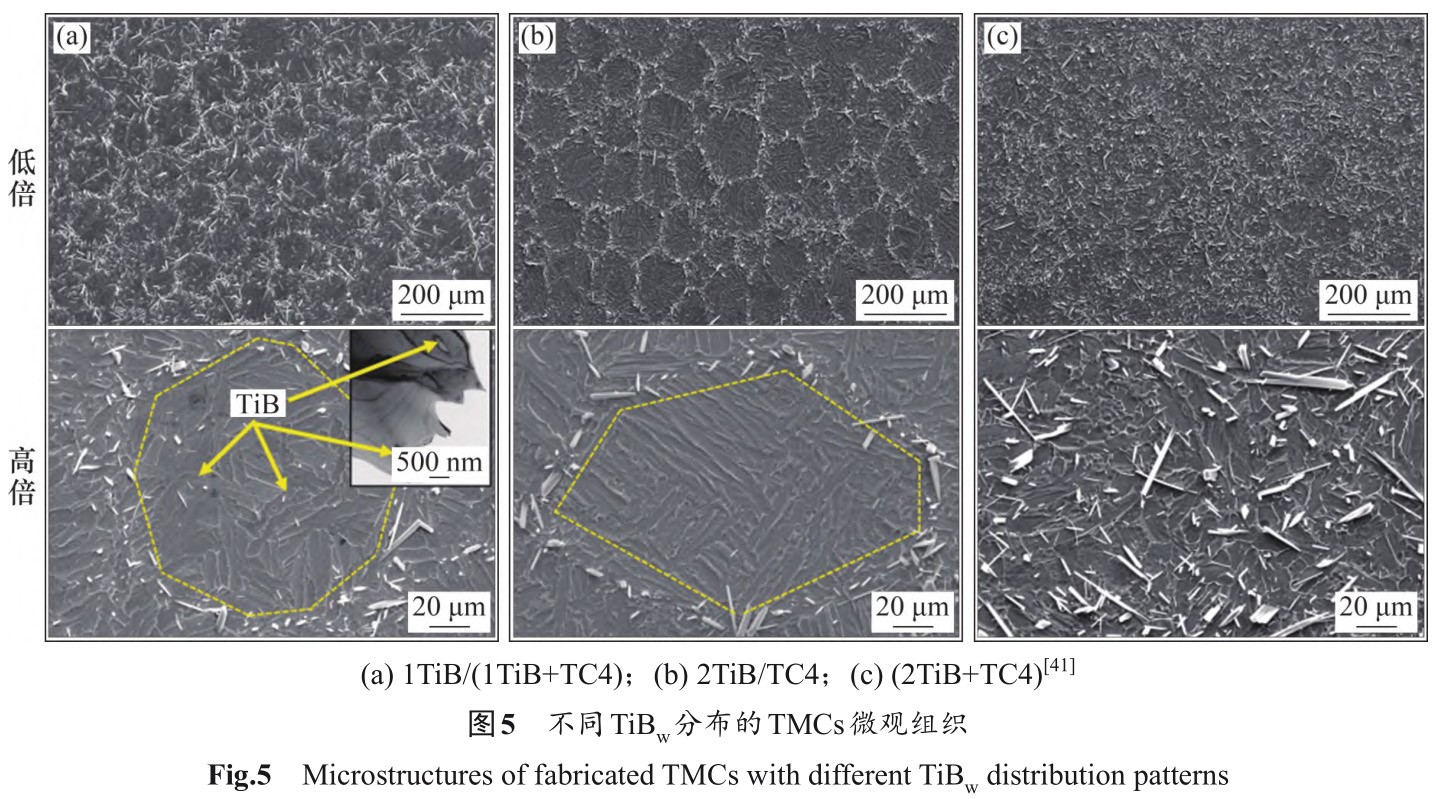

WANG等 [41] 通过PREP制备TiB/TC4复合材料粉末,并通过低能球磨和反应热压工艺设计制备了具有不同强化相结构的复合材料,分别为同时具有网络结构和粉末内均匀分布结构的多级强化复合材料1TiB/(1TiB+TC4)、只有TiB网络结构的2TiB/TC4 和只有 TiB 均匀分布结构的 2TiB+TC4,其TiB分布的TMCs微观结构如图5所示 [41] 。其中,1TiB/(1TiB+TC4)为在TiB/TC4复合材料粉末基础上外加网络结构分布的TiB。从实验结果来看,均匀分布的强化相使得复合材料具有最高的强度,但其塑性明显下降;相对地,网络结构的复合材料强度最弱。而多级强化复合材料在维持高塑性的同时,强度也明显提升。经过1 h×1 200 ℃烧结后,与TC4合金相比,3种复材都出现明显的细化,细化程度大致相同,强化相的分布与形貌对基体晶粒的细化效果差别较小,同时,材料中TiB的粒径均大于100 nm,故3种复合材料的细晶强化、奥罗万强化效果类似,强度的差异来自载荷传递,2TiB+TC4中均匀分布的强化相载荷传递效率最高。在2TiB/TC4中,因为粉末内部的贫TiB区存在,强化不够全面,此外,网络结构中TiB局部体积分数较高,使得TiB存在相互作用,对基体的强化效果进一步降低。2TiB+TC4因为不存在贫TiB区,基体中位错无法长距离移动,导致其塑性最低。而1TiB/(1TiB+TC4)既包含强化相局部体积分数较低的贫TiB区,又存在均匀分布的TiB优化复材的载荷传递效率,所以其塑性最强。

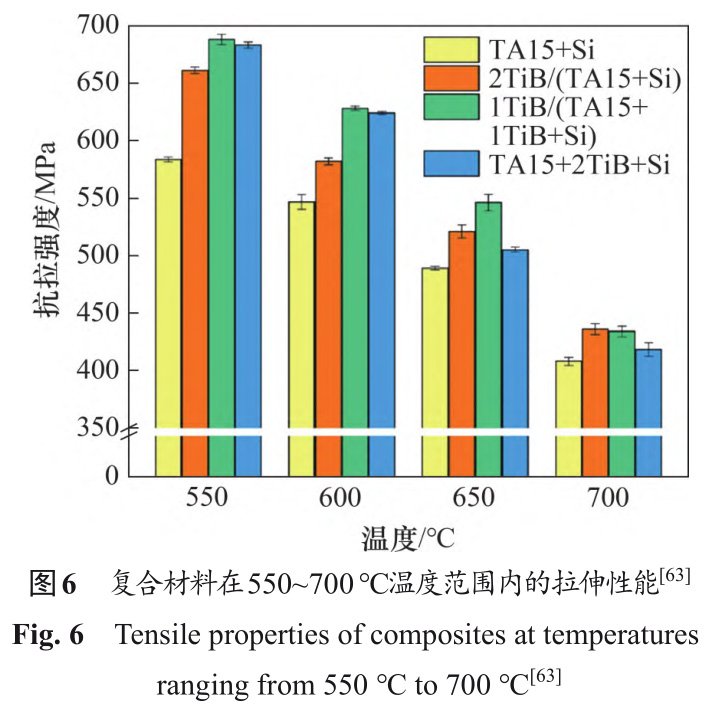

WANG等 [63] 制备了TiB/TA15+Si复合材料,研究了预合金化粉末所带来的强化相多级分布结构的高温力学性能,发现在550~600 ℃时,粉末内(powder embedded, PE)均匀分布的TiB依然能够显著强化合金,而当温度达到650 ℃以后,PPB-TiB逐渐成了主导的强化因子。PE-TiB主要强化α/β界面,在达到材料的临界温度后,α/β界面强度弱化明显,变形中PE-TiB阻碍位错移动,位错在PE-TiB所钉扎的α/β界面上堆积、产生应力集中,进而更容易产生破裂,故在高于临界温度的环境中,PPB-TiB可以更有效地强化材料。拥有多级TiB结构的复合材料在室温和高温下均具有优异的力学性能,如图 6 所示 [63] 。其中,1TiB/(TA15+1TiB+Si)具有多级TiB结构。

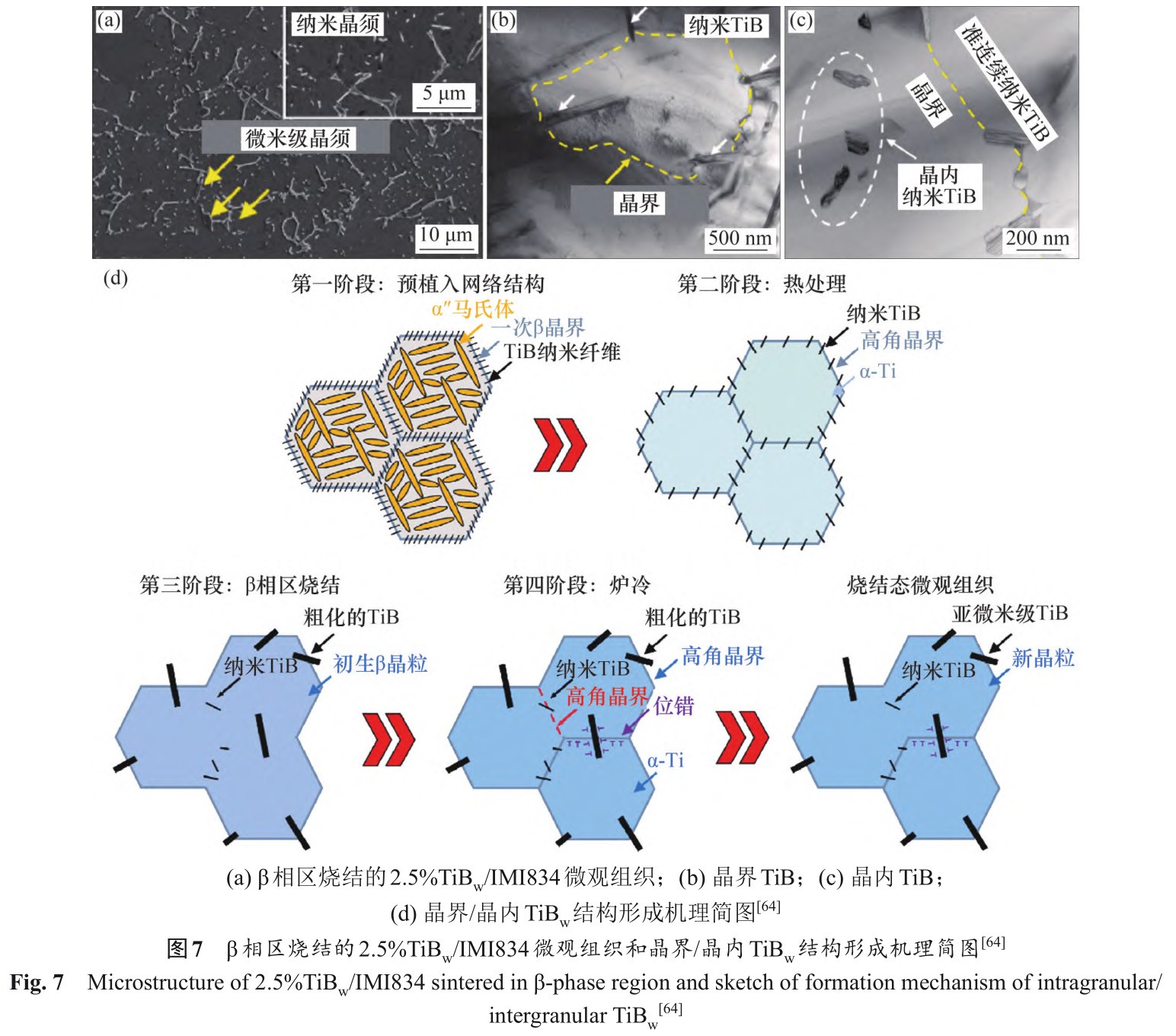

LI等 [64] 在超细网络结构的基础上构建了特殊的晶界/晶内结构TiB w /IMI834复合材料,包括晶界亚微米TiB w 和晶内纳米TiB,如图7所示 [64] 。在β相区温度进行热压烧结时,原始的网络结构开始溶解,部分TiB粗化至亚微米级,并分布于晶界上,其余大部分纳米TiB被粗化的β-Ti吸收入晶内,形成独特的晶界/晶内结构(占比分别为83.6%和16.4%),结构形成机理示意图见图7(d)。在晶界TiB w 细化β-Ti的基础上,晶内纳米TiB w 可以作为α-Ti的形核位点并抑制α-Ti晶界的移动,有效细化α-Ti尺寸。即使在β相区的较高烧结温度下,预合金化粉末中的网络结构也能有效遏制晶粒的粗化,解决了传统PM中较高的温度所引发的晶粒粗化问题。在材料变形过程中,晶界TiB w 增强了晶界容纳位错的能力,而晶内纳米TiB w 则可以增强基体晶粒容纳位错的能力,这2种强化方式共同提高了材料的整体力学性能,使得在不添加La2O3 的前提下,将600 ℃下的抗拉强度进一步提升至825 MPa。

对材料屈服强度来源进行分解后发现,强化相的结构强化相效应在优化材料力学性能中占据主导作用,并且其数值与晶内纳米增强相的体积分数呈线性正相关。

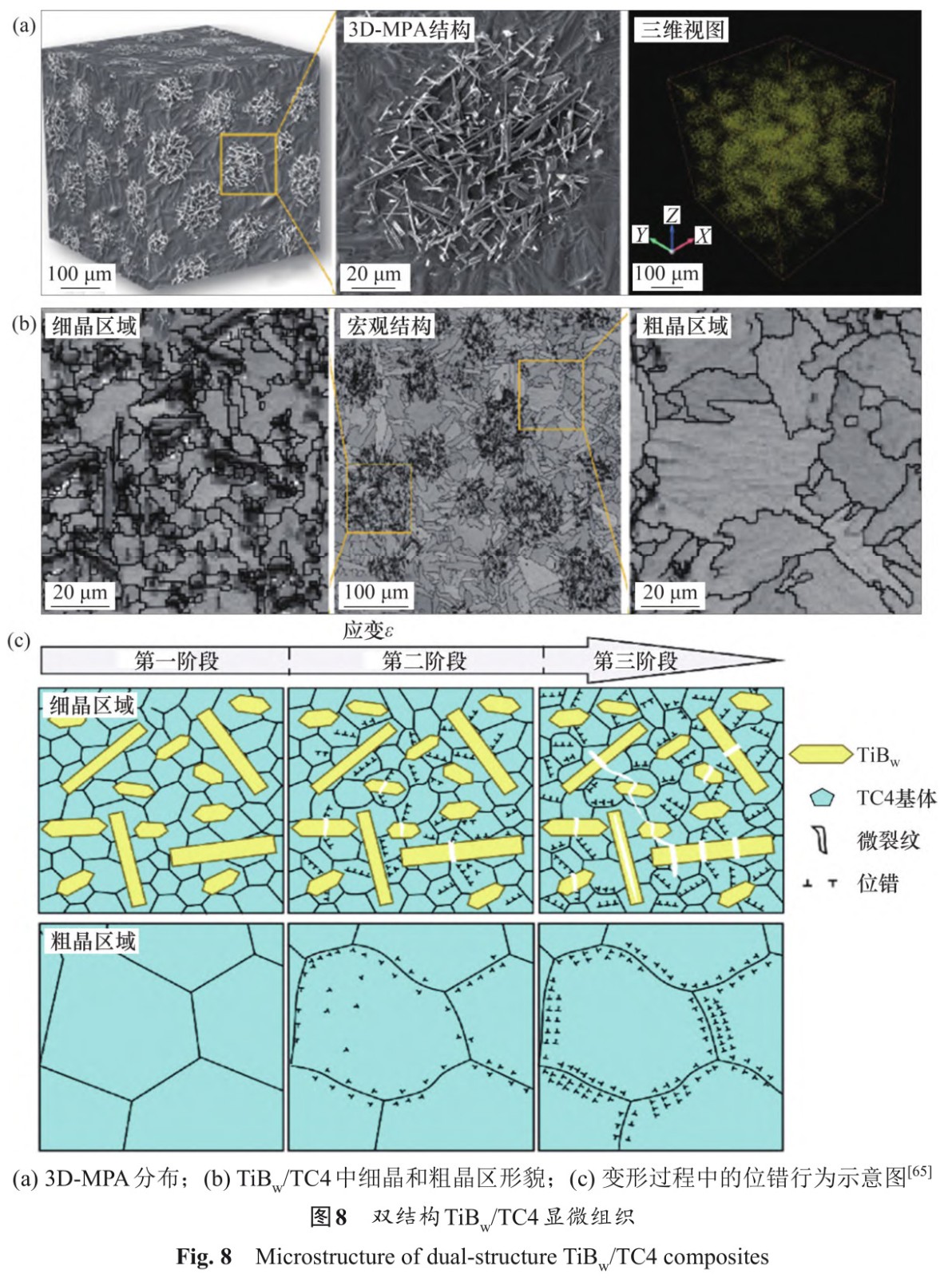

LIU等 [65] 采用VAR、EIGA工艺制备了TiB w /Ti预合金化粉末。经过与Al、V粉末的混合和SPS烧结后,利用材料的自扩散(interdiffusion)和富TiB w区域的自组织(self-organization)行为制备了具有多级强化相结构的TiB/TC4复合材料:包括具有三维微颗粒结构(3D-MPA)的细晶粒 TC4 基体的富含TiB w 区域结构以及由均匀分布的3D-MPA增强体和贫 TiB w 基体区域组成的整体结构,如图 8(a)所示 [65] 。在固态烧结过程中,Ti、Al和V元素发生空位扩散,而复材粉末中TiB w 网络超细,导致发生进一步偏析,局部体积分数提高。由于TiB w 对基体的钉扎作用,3D-MPA区基体晶粒细化明显,粒径达到 5.8 μm 左右,而粗晶区晶粒粒径约为42.3 μm,如图8(b)所示,由此将材料划分为“硬区”和“软区”。这种3D-MPA结构的引入为材料带来了异质变形诱导(hetero-deformation induced, HDI)强化。多界面的结构使3D-MPA具有更强的位错存储能力和应变硬化能力。细晶区中的基体能够进行多滑移系统的塑性变形,表现出更强的变形协调能力,有助于缓解与TiB w 之间的应力集中现象;而粗晶区基体可以发生大量的塑性变形,为细晶区域提供了释放应力和阻滞裂纹的条件,从而增加了断裂能量,确保了塑性变形的顺利进行。与TC4合金和均匀分布的TiB/TC4相比,LIU等 [65] 设计的材料强塑性高,增韧效果显著。

3 、增材制造中预合金化复材粉末的应用

区别于固态烧结,AM中粉末会再次经历熔化及快冷凝固过程。因而,在常规的AM TMCs中,受添加相在粉末表面的集中分布和熔体流动性的限制,AM容易导致添加相反应不充分、团聚现象以及缺陷的形成,进而导致材料的力学性能尤其是塑性较低。而预合金化粉末内部提供了更均匀的强化相分布,解决了均匀性的问题,在成型过程中,强化相再次熔化使得添加元素的分布更为均匀,凝固阶段强化相的析出更为均匀和细小,因而可以进一步约束晶粒长大以细化晶粒并促进等轴晶的形成。预合金化制粉过程中的高冷却速度能够有效地降低强化相尺寸,为后续AM产生更细小的纳米强化相创造条件,从而显著提升材料的力学性能。同时,基于熔体中强化相元素均匀性的提升,AM TMCs中还能形成新型的强化相结构。预合金化复合材料粉末的应用,在无需改变成型工艺的前提下实现了AM TMCs设计灵活性的提升,为组织调控和性能优化提供了新的思路。

NIU等 [33] 通过电子束熔化工艺,使用预合金化粉末制备了TiB、Ti 5 Si 3 和Y 2 O 3 增强的钛合金复合材料。在增材制造阶段中,材料遵循亚共晶的凝固路径,即L→β-Ti+L→β-Ti+TiB。由于过冷度极高、冷却速度快,TiB w 在预合金化粉末的基础上进一步细化。同时,Y 2 O 3 在熔体中首先析出,在TiB和Y 2 O 3 的协同作用下,钛合金基体组织被显著细化。强化相与基体组织的细化使得钛合金材料与常规复合材料相比,使用更少的TiB含量(B质量分数为0.5%),达到了更高的抗拉强度(约70 MPa)。

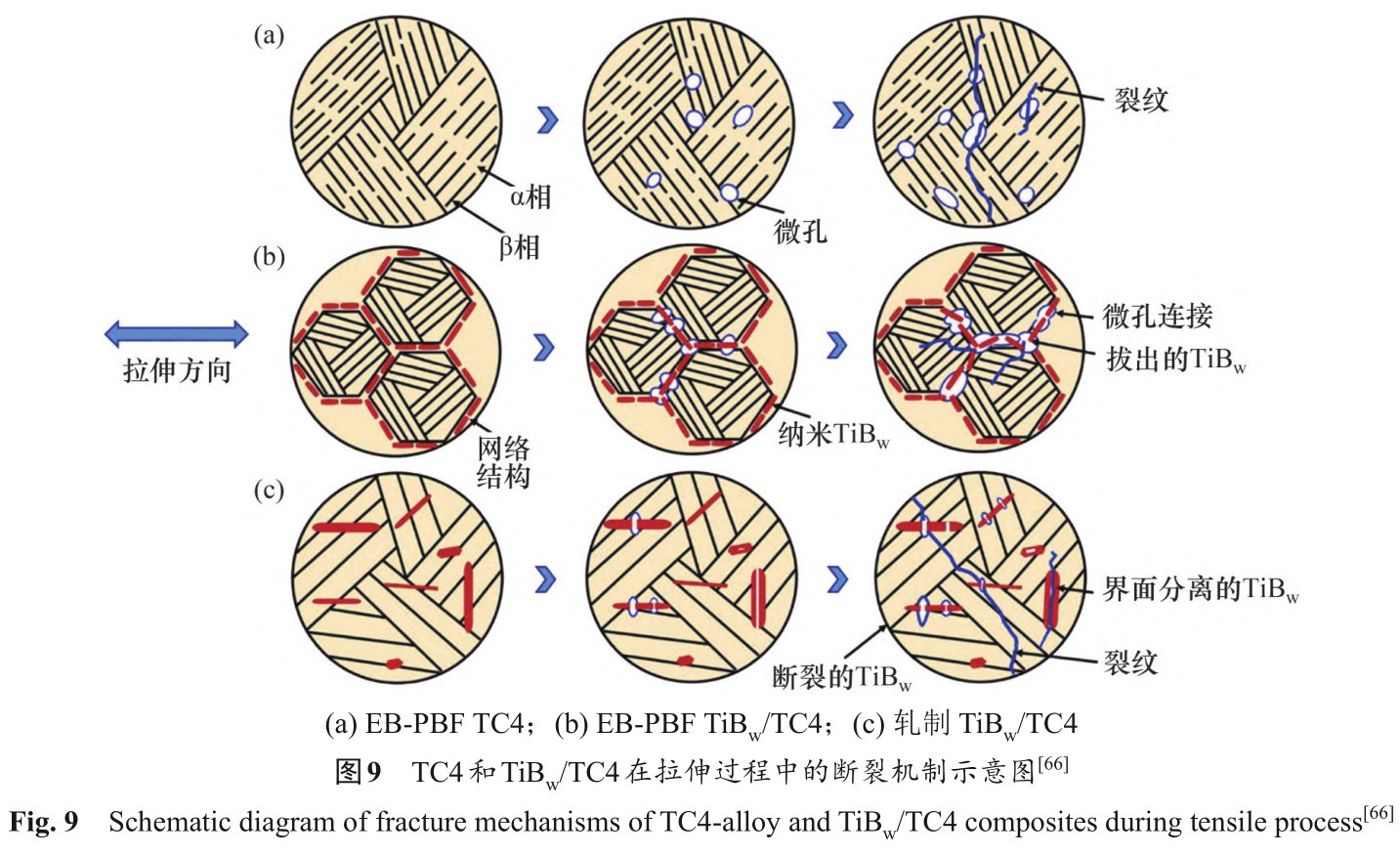

此外,材料的塑性从1%提高至3.2%。PAN等 [40] 采用VAR和EIGA工艺制备了TiB w /Ti的预合金化复合材料球形粉末。借助于EIGA工艺中极高的冷速(4.6×10 2 ~6.7×10 3 K/s),粉末内形成了微米级的TiB w 网络结构组织。将复合材料粉末进一步选区激光熔化成型后,粉末内部TiB w 再次经历熔化、快速凝固过程,形成了沿着晶界分布的纳米级TiB w 网络结构。这种结构有效地提高了复合材料的强度和塑性,在室温下抗拉强度达到851 MPa,断后伸长率为10.2%。在此工作基础上,PAN等 [66] 进一步通过EIGA与EB-PBF制备纳米TiB w 增强TC4复合材料。在EIGA与EB-PBF的双重快速凝固过程下,材料中形成了沿晶界析出的纳米TiB w 准连续网络形貌,并实现了晶粒的显著细化。材料的抗拉强度达到1 121 MPa,与EB-PBF制备的TC4抗拉强度相比提高27%,而断后伸长率仍保持在8.9%,比锻造的复合材料提高82%。通过拉伸断裂行为分析了这种特殊结构对材料强塑性的优化机理,如图9所示 [66] 。在施加载荷的作用下,TC4中微孔开始积累、连接,随后形成微裂纹(图 9(a))。在纳米 TiB w 增强的 EB-PBF TiB w /TC4中,微裂纹来自于晶界中的位错堆积和缠结,纳米TiB w 增强的晶界处产生微孔、部分TiB w 被拔出,说明TiB w 可以有效地承载载荷并桥接微孔,从而抑制微裂纹的产生、延缓裂纹的扩展(图9(b))。随着变形继续进行,晶界微孔连接,微裂纹形成。

当裂纹扩展至TiB w 网格中心的软区时,裂纹尖端钝化、发生偏转,需要额外的能量以驱动新裂纹的产生和扩展,复材的塑性因此得以保持。在轧制的TiB w /TC4中,TiB w 破裂,裂纹由此萌生,并引发断裂(图9(c))。TiB w /TC4复合材料采用预合金化粉末通过EB-PBF成型后产生的极细纳米TiB w 表现出与基体更强的变形协调能力,避免粗TiB w 承载过程中的开裂,在载荷条件下实现更有效的载荷传递效果,增强了材料的强塑性。

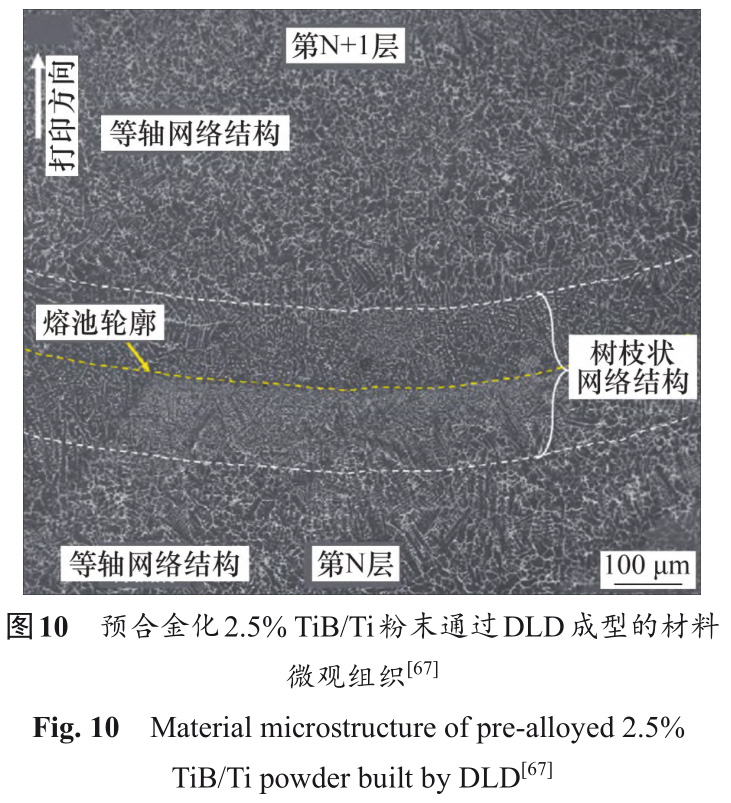

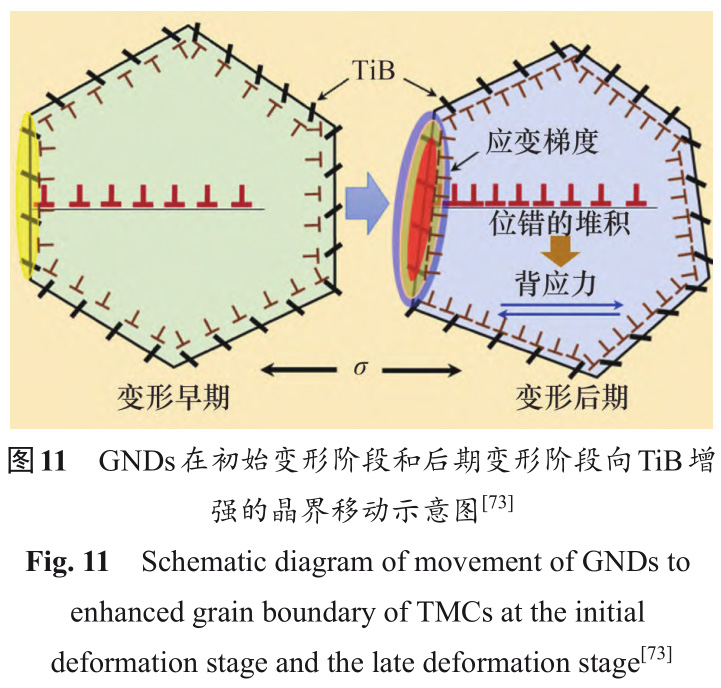

FANG等 [67] 采用GA和直接激光沉积工艺制备出纳米TiB网络增强的TiB w /Ti。材料内形成了网格直径约9 μm的超细网络结构,并伴有大量的等轴晶粒,如图10所示 [67] 。这种微米级的超细网络显著限制了材料的塑性变形和裂纹扩展 [68] 。此外,常规AM TMCs中因为柱状初生β的<001>择优取向,而导致凝固过程中出现明显的α织构,进而使材料表现出各向异性 [69−72] 。但FANG等 [67] 通过预合金化粉末的方式有效地等轴化基体晶粒,从基体晶粒形态上优化材料负载中分散应力的能力。试样具有较大的强度和延展性(抗拉强度为636 MPa,伸长率为 10.6%)。对强化相机制进行分析发现,材料除细晶强化、载荷传递、热失配强化、奥罗万强化之外还存在着TiB w 网络结构带来的结构强化,这种来自网络结构的强化使材料的强度大于强化相均匀分布的复合材料的强度。LIU等 [73] 对类似结构的强化机制进行了解释,即在材料的变形过程中,几何必须位错(geometrically necessary dislocations, GNDs)将从网格内部软区向TiB w 强化的晶界移动,随着变形进行,GNDs在晶界前堆积,应力场相互叠加,在网格内部产生背应力(如图11所示,其中,σ为应变),强化网格中心的基体组织,提高材料强度。

基于此机制,可以得到推论:在TMCs中,网络结构可以通过HDI强化网格中心的基体软区。若网络的尺寸过大,则在网格内部得到的充分强化的基体体积较小,这是因为距离网络(软硬区界面)越远,背应力效果逐渐减弱。因此,更细小的网络结构能够更有效地通过HDI机制增大材料的基体强度。FANG等 [67, 73] 采用预合金化粉末制备出超细TiB,材料保留一定的伸长率,韧性增强。

4、 结论

1) 采用预合金化复合材料粉末制备TMCs是一种先进制造工艺,相关研究仍处于萌芽阶段,尚未形成完整的理论与技术体系。当下对预合金化TMCs 粉末的研究主要集中在 TiB 增强的 TMCs,对其他种类TMCs的研究较少。扩展预合金化粉末的研究范围,探索预合金化工艺对不同种类强化相与TMCs的影响,对拓宽该技术的应用具有重要意义。

2) 在预合金化粉末的制备过程中,冷速与材料成分对粉末中基体与强化相的尺寸、形态影响重大。预合金化粉末技术的应用解决了TMCs中热稳定强化相的分布调控与尺寸调控难题,为设计新型强化相与基体组织结构提供了思路。可在此基础上开发新型TMCs,探索强化相结构、位置分布、尺寸对材料性能的调控与影响机理。

3) 目前,这一技术在强化相分布、尺寸以及基体晶粒形貌和尺寸的控制方面取得了一定进展,但相关研究仍处于起步阶段,特别是在数值模拟方面的工作较少,限制了对材料性能影响机理的深入理解和工艺优化。

参考文献:

[1] YU Qian, QI Liang, TSURU T,et al. Origin of dramatic oxygen solute strengthening effect in titanium[J]. Science,2015, 347(6222): 635−639.

[2] 刘咏, 王海兵, 黄伯云, 等. 机械合金化方法制备细晶钛合金[J]. 中南工业大学学报(自然科学版), 2002, 33(3):258−260.

LIU Yong, WANG Haibing, HUANG Boyun, et al.Fabrication of fine-grained titanium alloy by mechanical alloying[J]. Journal of Central South University of Technology (Natural Science), 2002, 33(3): 258−260.

[3] CHEN Biao, SHEN Jianghua, YE Xiaoxin, et al. Advanced mechanical properties of powder metallurgy commercially pure titanium with a high oxygen concentration[J]. Journal of Materials Research, 2017, 32(19): 3769−3776.

[4] 晏琪, 陈彪, 李金山. 碳纳米材料增强钛基复合材料研究进展[J]. 中国材料进展, 2019, 38(11): 1061−1073.

YAN Qi, CHEN Biao, LI Jinshan. A review of carbon nanomaterials reinforced titanium metal matrix composites [J]. Materials China, 2019, 38(11): 1061−1073.

[5] 黄旭, 李臻熙, 黄浩. 高推重比航空发动机用新型高温钛合金研究进展[J]. 中国材料进展, 2011, 30(6): 21−27.

HUANG Xu, LI Zhenxi, HUANG Hao. Recent development of new high-temperature titanium alloys for high thrust-weight ratio aero-engines[J]. Materials China, 2011, 30(6):21−27.

[6] 朱晋生, 王卓, 欧峰. 先进复合材料在航空航天领域的应用[J]. 新技术新工艺, 2012(10): 76−79.

ZHU Jinsheng, WANG Zhuo, OU Feng. Application of advanced composite materials in aerospace field[J]. New Technology and New Process, 2012(10): 76−79.

[7] CHEN Biao, MOON S K, YAO Xiling, et al. Strength and strain hardening of a selective laser melted AlSi10Mg alloy [J]. Scripta Materialia, 2017, 141: 45−49.

[8] ABOULKHAIR N T, SIMONELLI M, SALAMA E, et al.Evolution of carbon nanotubes and their metallurgical reactions in Al-based composites in response to laser irradiation during selective laser melting[J]. Materials Science and Engineering: A, 2019, 765: 138307.

[9] LIU Kaiyue, LI Jinshan, WAN Jie, et al. Sintering-free fabrication of high-strength titanium matrix composites reinforced with carbon nanotubes[J]. Carbon, 2022, 197:412−424.

[10] WAN Jie, CHEN Biao, SHEN Jianghua, et al. Developing dual-textured titanium(Ti) extrudates via utilizing the β transus in commercially pure Ti[J]. Materials & Design,2022, 215: 110459.

[11] WANJARA P, YUE S, DREW R A L, et al. Titanium-based composites produced by powder metallurgy[J]. Key Engineering Materials, 1996, 127/128/129/130/131: 415−422.

[12] ABKOWITZ S, ABKOWITZ S M, FISHER H, et al.CermeTi® discontinuously reinforced Ti-matrix composites:manufacturing, properties, and applications[J]. JOM, 2004,56(5): 37−41.

[13] KONSTANTINOV A S, BAZHIN P M, STOLIN A M, et al.Ti-B-based composite materials: properties, basic fabrication methods, and fields of application(review) [J]. Composites Part A: Applied Science and Manufacturing, 2018, 108:79−88.

[14] SANAEI N, FATEMI A. Defects in additive manufactured metals and their effect on fatigue performance: a state-of-the-art review[J]. Progress in Materials Science, 2021, 117:100724.

[15] HUANG Lujun, WANG Shuai, GENG Lin, et al. Low volume fraction in situ (Ti 5 Si 3 +Ti 2 C)/Ti hybrid composites with network microstructure fabricated by reaction hot pressing of Ti-SiC system[J]. Composites Science and Technology, 2013, 82: 23−28.

[16] 曹磊. 熔铸法制备TiC/Ti-6Al-4V复合材料组织与力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.

CAO Lei. Study on microstructure and mechanical properties of TiC/Ti-6Al-4V composite material prepared by casting method[D]. Harbin:Harbin Institute of Technology,2010.

[17] HUANG Lujun, GENG Lin, PENG Huaxin, et al. Effects of sintering parameters on the microstructure and tensile properties of in situ TiBw/Ti6Al4V composites with a novel network architecture[J]. Materials & Design, 2011, 32(6):3347−3353.

[18] GHESMATI T S, SAJJADI S A, BABAKHANI A, et al.Influence of spark plasma sintering and subsequent hot rolling on microstructure and flexural behavior of in-situ TiB and TiC reinforced Ti6Al4V composite[J]. Materials Science and Engineering: A, 2015, 624: 271−278.

[19] ALI T, WANG Lin, CHENG Xingwang, et al. The effect of Tic on microstructure and mechanical properties of Ti-5553 beta phase titanium alloy[J]. Materials & Design, 2022, 214:110395.

[20] AMIRI S H, VAFA N P. Microstructure and mechanical properties of Ti 3 SiC 2 max phases sintered by hot pressing[J]. Synthesis and Sintering, 2021, 1(4): 216−222.

[21] BAHADOR A, YURTSEVER A, AMRIN A, et al. Room temperature and high-temperature properties of extruded Ti-4Fe-3W/2TiC composites in α+β and β phases[J]. Materials & Design, 2022, 220: 110901.

[22] HUANG Lujun, AN Qi, GENG Lin, et al. Multiscale architecture and superior high-temperature performance of discontinuously reinforced titanium matrix composites[J].Advanced Materials, 2021, 33(6): 2000688.

[23] 毛小南, 于兰兰. 非连续增强钛基复合材料研究新进展[J].中国材料进展, 2010(5): 18−24.

MAO Xiaonan, YU Lanlan. Recent advances in research on discontinuously reinforced titanium matrix composites [J].China Material Progress, 2010(5): 18−24.

[24] 黄陆军, 耿林. 非连续增强钛基复合材料研究进展[J]. 航空材料学报, 2014, 34(4): 126−138.

HUANG Lujun, GENG Lin. Recent advances in research on discontinuously reinforced titanium matrix composites[J].Journal of Aeronautical Materials, 2014, 34(4): 126−138.

[25] 王馨. 包覆型晶须非均匀增强钛基复合材料组织设计与制备[D]. 哈尔滨: 哈尔滨工业大学, 2016.

WANG Xin. Organizational design and preparation of inhomogeneously reinforced titanium matrix composites with coated whiskers[D]. Harbin:Harbin Institute of Technology, 2016.

[26] XU Wei, LUI E W, PATERAS A, et al. In situ tailoring microstructure in additively manufactured Ti-6Al-4V for superior mechanical performance[J]. Acta Materialia, 2017,125: 390−400.

[27] ZHAO Ruixin, CHEN Chaoyue, WANG Wei, et al. On the role of volumetric energy density in the microstructure and mechanical properties of laser powder bed fusion Ti-6Al-4V alloy[J]. Additive Manufacturing, 2022, 51: 102605.

[28] ZHANG Kai, TIAN Xinni, BERMINGHAM M, et al. Effects of boron addition on microstructures and mechanical properties of Ti-6Al-4V manufactured by direct laser deposition[J]. Materials & Design, 2019, 184: 108191.

[29] OSOVSKI S, SRIVASTAVA A, WILLIAMS J C, et al. Grain boundary crack growth in metastable titanium β alloys[J].Acta Materialia, 2015, 82: 167−178.

[30] YERATAPALLY S R, LANG C G, CERRONE A R, et al.Effect of defects on the constant-amplitude fatigue behavior of as-built Ti-6Al-4V alloy produced by laser powder bed fusion process: assessing performance with metallographic analysis and micromechanical simulations[J]. Additive Manufacturing, 2022, 52: 102639.

[31] BERMINGHAM M J, KENT D, ZHAN Hongyi, et al.Controlling the microstructure and properties of wire arc additive manufactured Ti-6Al-4V with trace boron additions [J]. Acta Materialia, 2015, 91: 289−303.

[32] 戚继球. 熔铸法制备TiC增强高温钛合金基复合材料组织与高温变形行为[D]. 哈尔滨: 哈尔滨工业大学, 2013.

QI Jiqiu. Preparation of TiC reinforced high temperature titanium alloy matrix composites by casting method and their microstructure and high temperature deformation behavior [D]. Harbin: Harbin Institute of Technology, 2013.

[33] NIU Hongzhi, YIN Baoguo, ZHANG Hairui, et al.Multiphase polymorphic nanoparticles reinforced titanium matrix composite produced by selective electron beam melting of a prealloyed composite powder[J]. Scripta Materialia, 2021, 200: 113916.

[34] HAN Changjun, BABICHEVA R, CHUA J, et al.Microstructure and mechanical properties of (TiB+TiC)/Ticomposites fabricated in situ via selective laser melting of Ti and B 4 C powders[J]. Additive Manufacturing, 2020, 36:101466.

[35] NARTU M S, MANTRI S A, PANTAWANE M V, et al. In situ reactions during direct laser deposition of Ti-B 4 C composites[J]. Scripta Materialia, 2020, 183: 28−32.

[36] XIA Mujian, LIU Aihui, HOU Zhiwei, et al. Microstructure growth behavior and its evolution mechanism during laser additive manufacture of in-situ reinforced (TiB+TiC)/Ti composite[J]. Journal of Alloys and Compounds, 2017, 728:436−444.

[37] JIN Jianbo, ZHOU Shengfeng, ZHAO Yu, et al. Refined microstructure and enhanced wear resistance of titanium matrix composites produced by selective laser melting[J].Optics & Laser Technology, 2021, 134: 106644.

[38] PARRY L, ASHCROFT I A, WILDMAN R D.Understanding the effect of laser scan strategy on residual stress in selective laser melting through thermo-mechanical simulation[J]. Additive Manufacturing, 2016, 12: 1−15.

[39] ZHOU Zhiguang, LIU Yunzhong, LIU Xiaohui, et al.Microstructure evolution and mechanical properties of in-situ Ti-6Al-4V-TiB composites manufactured by selective laser melting[J]. Composites Part B: Engineering, 2021, 207:108567.

[40] PAN Deng, ZHANG Xin, HOU Xiaodong, et al. TiB nano-whiskers reinforced titanium matrix composites with novel nano-reticulated microstructure and high performance via composite powder by selective laser melting[J]. Materials Science and Engineering: A, 2021, 799: 140137.

[41] WANG Shuai, HUANG Lujun, AN Qi, et al. Strength-ductility synergy of in-situ TiB/ Ti-6Al-4V composites with tailored hierarchical tib distributions[J]. Ceramics International, 2022, 48(23, Part A): 35069−35075.

[42] 范同祥, 刘悦, 杨昆明, 等. 碳/金属复合材料界面结构优化及界面作用机制的研究进展[J]. 金属学报, 2019, 55(1): 16−32.

FAN Tongxiang, LIU Yue, YANG Kunming, et al. Recent advances in the study of interface structure optimization and interface mechanism of carbon/metal composites[J]. Acta Metallurgica Sinica, 2019, 55(1): 16−32.

[43] 宋晓青. 低含量TiB w 增强钛基复合材料组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

SONG Xiaoqing. Study on microstructure and properties of low-content TiB w reinforced titanium matrix composites [D].Harbin: Harbin Institute of Technology, 2013.

[44] LU Ke. The future of metals[J]. Science, 2010, 328(5976):319−320.

[45] MA Evan, ZHU Ting. Towards strength-ductility synergy through the design of heterogeneous nanostructures in metals [J]. Materials Today, 2017, 20(6): 323−331.

[46] WU Xiaolei, ZHU Yuntian, LU Ke. Ductility and strain hardening in gradient and lamellar structured materials[J].Scripta Materialia, 2020, 186: 321−325.

[47] WU Xiaolei, YANG Muxin, YUAN Fuping, et al.Heterogeneous lamella structure unites ultrafine-grain strength with coarse-grain ductility[J]. Proceedings of the National Academy of Sciences, 2015, 112(47): 14501−14505.

[48] 陆亮亮, 张少明, 徐骏, 等. 球形钛粉先进制备技术研究进展[J]. 稀有金属, 2017, 41(1): 94−101.

LU Liangliang, ZHANG Shaoming, XU Jun, et al. Recent advances in advanced preparation technology of spherical titanium powder[J]. Rare Metals, 2017, 41(1): 94−101.

[49] 欧阳鸿武, 陈欣, 余文焘, 等. 紧耦合气雾化制备Al基合金非晶粉末的研究[J]. 稀有金属材料与工程, 2006, 35(6): 866−870.

OUYANG Hongwu, CHEN Xin, YU Wentao, et al. Research on the preparation of amorphous Al-based alloy powders by close-coupled gas atomization[J]. Rare Metal Materials and Engineering, 2006, 35(6): 866−870.

[50] WANG Hongbin, WANG Shusen, GAO Pengyue, et al. Microstructure and mechanical properties of a novel near-α titanium alloy Ti6.0Al4.5Cr1.5Mn[J]. Materials Science and Engineering: A, 2016, 672: 170−174.

[51] 梁永仁, 吴引江. 3D打印用钛及钛合金球形粉末制备技术[J]. 世界有色金属, 2016(6): 150−151.

LIANG Yongren, WU Yinjiang. Preparation technology of spherical titanium and titanium alloy powders for 3D printing [J]. World Nonferrous Metals, 2016(6): 150−151.

[52] 李代颖, 刘济宽, 陈学通. 超细球形铜粉研究进展[J]. 船电技术, 2013, 33(3): 42−44.

LI Daiying, LIU Jikuan, CHEN Xuetong. Research progress on ultrafine spherical copper powder[J]. Shipboard Electricity Technology, 2013, 33(3): 42−44.

[53] WEGMANN G, GERLING R, SCHIMANSKY F P.Temperature induced porosity in hot isostatically pressed gamma titanium aluminide alloy powders[J]. Acta Materialia, 2003, 51(3): 741−752.

[54] 潘登. 高能束增材制造硼化钛增强钛基复合材料的尺度效应研究[D]. 西安: 西安理工大学, 2022.

PAN Deng. Scale effect study of boronized titanium reinforced titanium matrix composites manufactured by high- energy beam additive manufacturing[D]. Xi'an: Xi'an University of Technology, 2022.

[55] MA Qian, FROES F H. Titanium powder metallurgy[M].Oxford: Butterworth-Heinemann, 2015: 21−32.

[56] LI Shaopeng, HAN Yuanfei, WANG Xiaoyan, et al. Novel strategy of planting nano-Tib fibers with ultra-fine network distribution into Ti-composite powder and its thermal transition mechanism[J]. Composites Communications,2022, 29: 101002.

[57] HU Dawei, LORETTO M H. Coarsening of tic particles in a rapidly solidified Ti6A14V-TiC composite[J]. Journal of Alloys and Compounds, 1994, 209(1): 167−173.

[58] LI Shaopeng, WANG Xiaoyan, WEI Zichao, et al.Simultaneously improving the strength and ductility of the as-sintered (TiB+La2O3 )/Ti composites by in-situ planting ultra-fine networks into the composite powder[J]. Scripta Materialia, 2022, 218: 114835.

[59] GALINDO-NAVA E I, RIVERA-DÍAZ-DEL-CASTILLO PE J. A model for the microstructure behaviour and strength evolution in lath martensite[J]. Acta Materialia, 2015, 98:81−93.

[60] CHONG Yan, ZHENG Ruixiao, DENG Guanyu, et al. Investigation on the microstructure and mechanical properties of Ti-1.0Fe alloy with equiaxed α + β microstructures[J].Metallurgical and Materials Transactions A, 2020, 51(6):2851−2862.

[61] DURGAPRASAD A, GIRI S, LENKA S, et al. Defining a relationship between pearlite morphology and ferrite crystallographic orientation[J]. Acta Materialia, 2017, 129:278−289.

[62] GAN X M, LI S F, WANG S X, et al. Ductile Ti-Ni alloys with an equiaxed microstructure designed by tuning the precipitation pathway of Ti 2 Ni[J]. Metallurgical and Materials Transactions A, 2023, 54: 4208−4214.

[63] WANG Shuai, JIN Jiayi, LIU Wenqi, et al. High temperature performance of TiB/(Ti-6.5Al-2Zr-1Mo-1V-0.5Si) composites affected by the TiB architecture[J]. Composites Part A:Applied Science and Manufacturing, 2023, 174: 107735.

[64] LI Shaopeng, WANG Xiaoyan, LE Jianwen, et al. Towards high strengthening efficiency by in-situ planting nano-TiB networks into titanium matrix composites[J]. Composites Part B: Engineering, 2022, 245: 110169.

[65] LIU Lei, LI Shufeng, PAN Deng, et al. Loss-free tensile ductility of dual-structure titanium composites via an interdiffusion and self-organization strategy[J]. Proceedings of the National Academy of Sciences, 2023, 120(28):e2302234120.

[66] PAN Deng, LI Shufeng, LIU Lei, et al. Enhanced strength and ductility of nano-TiB w -reinforced titanium matrix composites fabricated by electron beam powder bed fusion using Ti6Al4V-TiB w composite powder[J]. Additive Manufacturing, 2022, 50: 102519.

[67] FANG Minhan, HAN Yuanfei, SHI Zhusheng, et al. Embedding boron into ti powder for direct laser deposited titanium matrix composite: microstructure evolution and the role of nano-tib network structure[J]. Composites Part B:Engineering, 2021, 211: 108683.

[68] HUANG Lujun, GENG Lin, PENG Huaxin, et al. Room temperature tensile fracture characteristics of in situ TiB w /Ti6Al4V composites with a quasi-continuous network architecture[J]. Scripta Materialia, 2011, 64(9): 844−847.

[69] BERMINGHAM M J, MCDONALD S D, DARGUSCH M S.Effect of trace lanthanum hexaboride and boron additions on microstructure, tensile properties and anisotropy of Ti6Al4V produced by additive manufacturing[J]. Materials Science and Engineering: A, 2018, 719: 1−11.

[70] DE FORMANOIR C, MICHOTTE S, RIGO O, et al.Electron beam melted Ti6Al4V: microstructure, texture and mechanical behavior of the as-built and heat-treated material [J]. Materials Science and Engineering: A, 2016, 652:105−119.

[71] SIMONELLI M, TSE Y Y, TUCK C. On the texture formation of selective laser melted Ti6Al4V[J]. Metallurgical and Materials Transactions A, 2014, 45(6): 2863−2872.

[72] XUE Aitang, LIN Xin, WANG Lilin, et al. Influence of trace boron addition on microstructure, tensile properties and their anisotropy of Ti6Al4V fabricated by laser directed energy deposition[J]. Materials & Design, 2019, 181: 107943.

[73] LIU Huaqiang, FANG Minhan, HAN Yuanfei, et al.Achieving strength-ductility combination and anisotropy elimination in additively manufactured TiB/Ti6Al4V by in-situ synthesized network architecture with fine grains[J].Composites Part B: Engineering, 2023, 262: 110822.

无相关信息