紧固件是把两个或两个以上零件(或部件)连接成整体时所采用的一系列机械零件的总称,是重要的通用基础机电产品,在工业中具有举足轻重的作用,被誉为“工业之米”[1]。紧固件材料主要包括碳素钢、合金钢、不锈钢、钛合金、高温合金等[2]。

近些年,随着航空航天领域对航空紧固件的需求不断增加其材料出现较大变化。航空紧固件主要分为军/民机用紧固件、航空发动机用紧固件、其他紧固件等[3]。不同服役环境对航空紧固件性能要求也有所不同,一般来说,在发动机等高温部位要求紧固件具有耐高温、高强、高抗疲劳性等特点,往往使用高温合金;在温度较低的部位,主要以合金钢和不锈钢为主[4]。除了传统的紧固件产品,新型紧固件产品也在不断发展,主要为专用紧固件、复合材料紧固件以及智能化紧固件。专用紧固件包括机身绝缘毯用特殊紧固件和雷电电流传导紧固件[5];复合材料紧固件为复合材料夹紧螺母[6]和新型高温紧固件系统[7]。

高锁紧固系统包括高锁螺栓和与之配套的高锁螺母。高锁螺栓结合了铆钉和螺栓的功能,强度等级比较高,是通过利用螺栓的过盈量与结构件造成的干涉配合和较高的预紧力组合作用来提高接头抗疲劳强度的一种螺栓。从载荷力角度来说,高锁螺栓分为抗拉型和抗剪型两大类别。与普通螺栓相比,高锁螺栓最大特点就是能够高强度永久性安装。高锁螺栓的头部,通常有两种基本头型可供选择。对于剪切应用,可以选用沉头或紧凑的凸头;对于抗拉应用,可以选择MS24694型沉头或常规的凸头。另外高锁螺栓的尾部,最开始采用的是六角凹槽形式,随后发展出五瓣凹槽,以便更好地驱动安装[8]。

铆钉是由头部和钉杆两部分构成的一类紧固件,用于紧固连接两个带通孔的零件(或构件),使之成为一个整体。抽芯铆钉,又称哈克拉铆钉或盲拉钉,是一类单面铆接用的铆钉,特别适用于不便采用普通铆钉(须从两面进行铆接)的铆接场合,常在飞机不开敞部位的铆接及维修中使用[9-10]。抽芯铆钉从结构上分为铆套与钉杆两部分,因其具有高紧固力、永不松动及高抗剪切力等优良的性能被广泛应用于航空飞机、现代铝合金客车车身及重卡自卸车型车架的连接[11],其紧固方式是用抽芯铆钉专用设备将两个结合件夹紧后,

将套入的环状套环(不带螺纹的螺帽)的金属挤压并充满到带有多条环状沟槽栓柱的凹槽内,使得套环与栓柱紧密结合。抽芯铆钉为抗剪型紧固件,不能在高应力区域、喷气发动机上或周围的任何区域、需液体密封区域及承受拉力的区域使用。航空用抽芯铆钉在耐腐蚀、耐高温、比强度等方面有很高的要求,选材主要以铝合金、不锈钢、高温合金和钛合金等为主。

由于复合材料在飞机、汽车、轮船等方面大量应用,使得对高锁紧固件及抽芯铆钉轻量化、高强比、耐腐蚀及多功能的需求愈来愈大[12]。本文通过分析近代高锁紧固件及抽芯铆钉的代际发展情况,讨论了发展过程中的技术路线,分析其迭代逻辑,最后对其研究和发展进行了展望。

1、紧固件用材料分类

1.1紧固件常用高温合金材料

国外飞机发动机用高锁螺栓材料主要为In718、A286、MP159、Rene41和Waspaloy,而对于高锁螺母一般使用的材料为A286等。

(1)GH2132(国外牌号A286)为时效硬化铁基高温合金,以Fe-25Ni-15Cr为基体,使用少量的钼、钛、铝、钒和微量硼等元素综合强化而得。该合金在-253~500℃具有较高的屈服强度和持久蠕变强度[13]。

采用GH2132生产的紧固件种类繁多,其主要产品集中在900MPa级的螺母、1100MPa级的HB系列螺栓、1300MPa级的NAS系列高强度螺栓以及试验芯棒等[14]。

(2)GH4169(国外牌号In718)为沉淀强化型镍基高温合金,基体为奥氏体,该合金在-253~650℃具有良好的综合性能,650℃以下的屈服强度居变形高温合金首位,并具有良好的抗疲劳、抗辐射、抗氧化和耐腐蚀性能。其中,航空发动机紧固件使用环境严酷,其连接件要求具有耐高温、高强度、高抗疲劳性,并要求具有良好的防松性等特点,航空发动机用螺栓90%以上采用的是GH4169[15]。GH4169主要用作高强度螺栓、螺母、螺钉、螺套等,集中在1275和1512MPa两个强度等级[14]。

(3)GH4738(国外牌号Waspaloy)是一种γ′Ni3(Al,Ti)相沉淀硬化型镍基高温合金,在-253~815℃具有强度高、抗氧化、耐腐蚀、热加工与焊接性能好、冷变形加工性能好等优点,同时具有良好的强韧性匹配,从而成为700℃以上航空航天用紧固件的重要选材[16]。但近些年随着航空领域的发展,性能的提高越来越依赖于先进材料和先进工艺技术,钛合金、先进复合材料的使用量基本上代表了航空飞机的先进程度。钛合金具有密度低、比强度高、耐腐蚀、耐高温、无磁等优良性能,被誉为“飞行金属”,广泛用做宇航飞行器紧固件[17-19]。

1.2紧固件常用钛合金材料

钛合金作为航空紧固件的重要材料,主要有以下几种。

(1)TC4钛合金TC4钛合金是一种中等强度的两相钛合金,也是研究和应用最多的钛合金材料,紧固件用钛合金材料大多数是TC4钛合金。TC4钛合金制造紧固件时,只能采用热镦,且必须采用专门的热墩设备和加热设备,合金固溶时效后的抗拉强度最高达到1100MPa,剪切强度在650MPa左右,由于TC4钛合金淬透性差,固溶时效时TC4钛合金紧固件截面尺寸一般在19mm以下。TC4钛合金紧固件包括螺栓、高锁螺栓、抽钉、螺钉和环槽铆钉等,其中TC4大多数螺栓已经在国内飞机、发动机、机载设备、航天飞行器和卫星中获得了大量应用[2]。

(2)TC6钛合金TC6钛合金是一种综合性能良好的马氏体型α+β型双相钛合金,既可以在退火状态下使用,也可以热处理强化,其制造的零部件可在400℃下工作6000h以上、450℃下工作2000h以上。400℃高温拉伸强度大于720MPa、伸长率大于14%、断面收缩率大于40%[20]。

(3)TB3钛合金TB3钛合金是一种可热处理强化的亚稳定β型钛合金,名义成分为Ti-10Mo-8V1Fe-3.5Al。该合金的主要优点是固溶处理状态具有优异的冷成形性能,其冷镦比可达2.8,合金固溶时效后可获得较高的强度,主要用于制造1100MPa级高强度航空航天紧固件[21]。

(4)TB5钛合金TB5钛合金是一种亚稳定β型钛合金,名义成分为Ti-15V-3Cr-3Sn-3Al。该合金具有优异的冷成形性能,其冷成形能力与纯钛相当,可在固溶状态下进行各种复杂零件的冷成形(如铆钉铆接),时效后室温拉伸强度可达1000MPa以上,该合金由于V元素含量高,抗氧化性能较差,一般在200℃以下的工作环境中使用,但是其具有优异的抗腐蚀性能[22]。

2、高锁紧固系统代际发展

随着航空技术的发展对飞机的要求不断提高,作为飞机重要组成部件的高锁紧固件也不断更新迭代,从最初的只能选择过盈配合的高锁紧固件系统,到现在的质量更轻、性能更优的最新高锁紧固件系统,其发展经历可以大致概括为四代。

2.1第一代高锁紧固系统

由于飞机构造的特殊性,绝大多数的螺纹紧固件要求单侧安装,且不可预制螺纹。为了适用这一需求,自20世纪50年代起,六角凹槽高锁螺栓就被开发出来并作为行业标准,广泛用于飞机装配中,如图1所示[23]。从图1中可见,这并不是一个传统意义上的紧固系统,在螺栓的端面上(靠近螺纹侧)带有一个六角凹槽,使其可以借助外力让螺栓在安装过程中保持静止而不受螺母旋转的影响[23]。

HI-LOK螺栓被美国波音公司称作六方驱动高锁螺栓,其与一个带六角螺帽的螺母配合在一起达到安装的目的。当拧紧力矩达到规定值后,六角螺帽被剪断。这种HI-LOK螺栓的优点是拧紧时不需要力矩板手。因为不会施加过量的预载荷,紧固件钉杆本身并不会被显著拉伸,因而紧固件的直径也不会减少,故可承受剪切载荷。HI-LOK螺栓有拉伸型凸头、剪切型凸头、拉伸型埋头和剪切型埋头,主要型号为HL10/HL12(螺栓)、HL70/HL75(螺母)。

HI-LOKTM(HL)被称为是第一代高锁紧固系统,可被应用在紧公差配合和过渡配合下。HI-LOK螺栓钉杆的直径与螺纹的外径在尺寸上相差很小,并且在钉杆过渡区域不存在过渡半径,这就造成了在金属连接应用中,第一代高锁紧固系统不适用于干涉配合应用,只能选择轻微的过盈配合。

2.2第二代高锁紧固系统

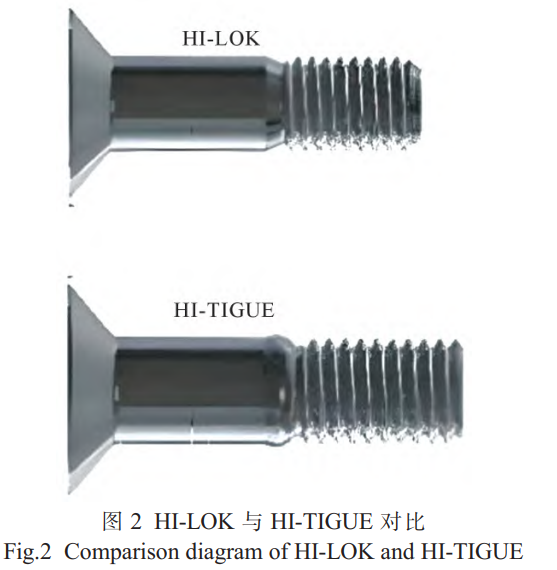

HI-TIGUETM(HLT)系列实际上是HI-LOKTM的下一代产品,可认为是第二代高锁紧固系统。由于第一代高锁紧固系统不适用于干涉配合,由此发展出第二代高锁紧固系统,其特点是在螺纹钉杆上有一个鼓包,且螺纹长度较第一代长,是第一款主要适用于干涉配合的高锁紧固系统。将HI-TIGUE螺栓装入干涉配合的安装洞中时,钉杆上的鼓包会对安装洞的内壁起到类似冷加工的作用,这样在整个钉杆就位的过程中,可有效提高构件的疲劳强度。HI-TIGUE螺栓的螺纹外径与钉杆直径尺寸差略微增大一些,目的是最大限度地降

低高干涉配合条件下螺纹对安装孔损伤的可能性,但其缺点是螺纹处加长导致螺栓质量增加。该系列主要型号为HLT10/HLT12(螺栓)、HLT70/HLT78(螺母)。由于轻量化需求越来越高,现在基本上选用HI-LITETM就能满足要求。HI-LOK与HI-TIGUE系列结构优化对比如图2所示。

2.3第三代高锁紧固系统

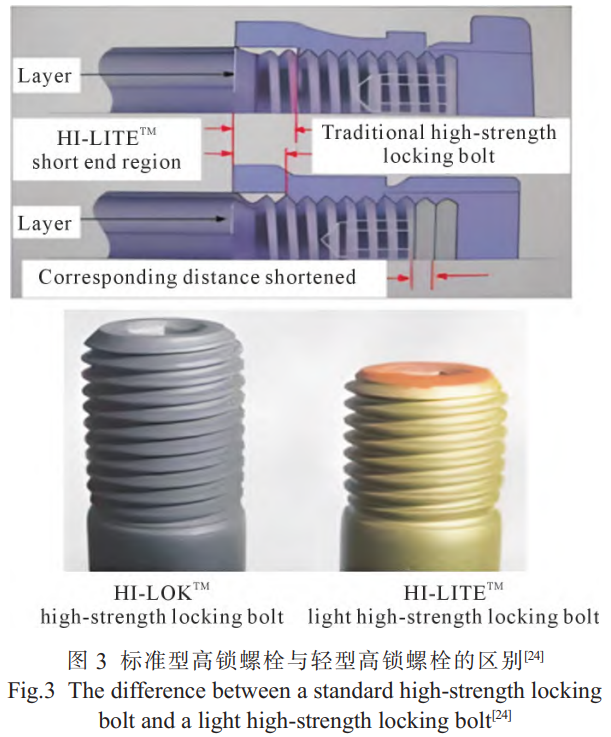

随着航空应用对于轻量化的追求,第三代高锁紧固系统逐渐建立起来。早期的HI-LOKTM与HI-TIGUETM已经基本被HI-LITETM(HST)取代;其中HL和HLT的螺栓称为标准型高锁螺栓,HST的螺栓称为轻型高锁螺栓。与前两代相比,第三代高锁紧固系统优点如下:①在保证强度的前提下,重新设计螺纹收尾区域的几何外形,使钉体与第一道承受载荷的螺纹之间的过渡区域缩短,使高锁螺栓尺寸更小,质量更轻,如图3所示。②螺纹收尾区域缩短,降低了与之配套的高锁螺母沉孔深度,进而降低了高锁螺母的总长度,达到减少高锁螺栓长度的效果,使其与高锁螺栓过渡区域的几何外形相配合[24]。优化设计的HI-LITE比HI-LOK在降低质量方面效果显著,尤其是抗剪型,其质量可降低13%,而且适用于干涉配合。其中抗拉应用为HST12/HST13(螺栓)、HST78/HST95(螺母);抗剪应用为HST10/HST11(螺栓)、HST79/HST97(螺母)。抗拉和抗剪型高锁螺栓其结构相同,只是多数情况下抗剪型大都选择铝合金(如7075-T73)高锁螺母,如HST1380铝合金双六角面高锁螺母。

Veri-LiteTM为第三代高锁紧固系统的典型代表,是在HI-LITETM的基础上进一步改良出来的。

Veri-LiteTM通过降低螺纹收尾长度,使配合高锁螺母能够更近地拧至高锁螺栓轴肩,导致高锁螺母沉孔深度降低,进而降低高锁螺母长度,实现整个紧固系统进一步减重。2000年,Aero-LiteTM对Veri-LiteTM进一步改进,使螺纹收尾区域与高锁螺母形状精确配合,使高锁螺母能够拧至高锁螺栓轴肩,导致高锁螺母沉孔深度进一步降低。以上3种紧固系统属于第三代高锁紧固系统,都是通过优化螺纹收尾区,降低高锁螺栓沉孔深度,来实现减重目标。

2.4第四代高锁紧固系统

随着全球航空市场的急速增长,以及对更轻、更省油飞机的需求正在不断推动新飞机项目的增加。

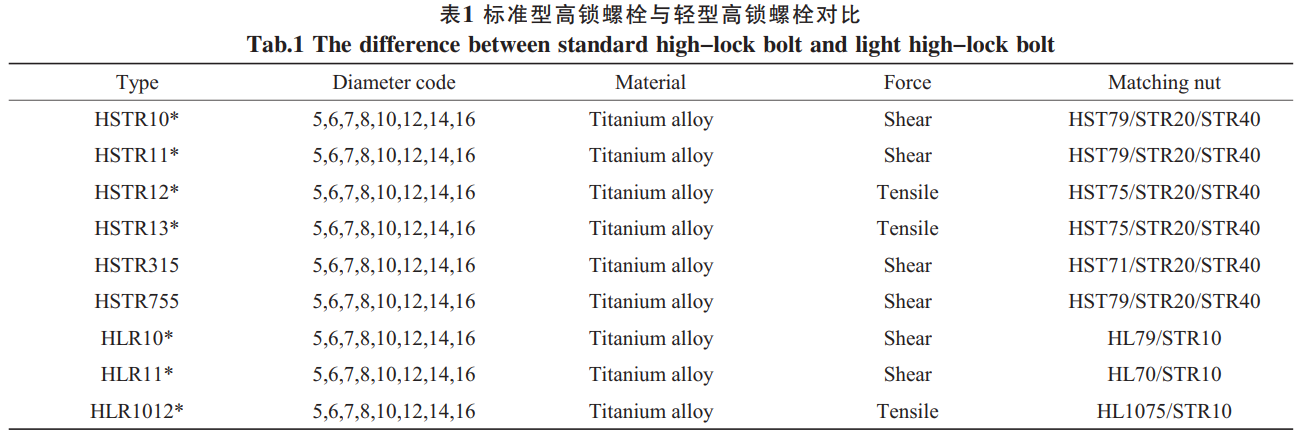

复合材料的应用提供了一个可行的解决方案,这就敦促飞机制造商要努力寻求适应复材特殊要求的产品和安装系统。20世纪90年代初期,LISIAerospace公司应法国达索飞机公司的要求开发一系列针对复合材料的新的紧固件系统,第四代高锁紧固件系统逐渐发展起来,包括HSTR、HLR等。相比第三代高锁紧固件系统,其特点是高锁螺栓的五瓣凹槽取代了六角凹槽。LISIAerospace设计的HSTRTM/HLRTM产品是带ASTERTM凹槽的HI-LITETM和HI-LOKTM螺栓。HSTRTM和HLRTM紧固件主要开发适用于间隙、过渡和中等过盈配合应用,这些紧固件用于固定由金属或混合金属/复合材料结构组成的组装体。表1为当前可用的常见HSTRTM/HLRTM的基本型号以及当前常见的HSTRTM/HLRTM螺栓配套螺母基本型号(*表示常用产品型号)。

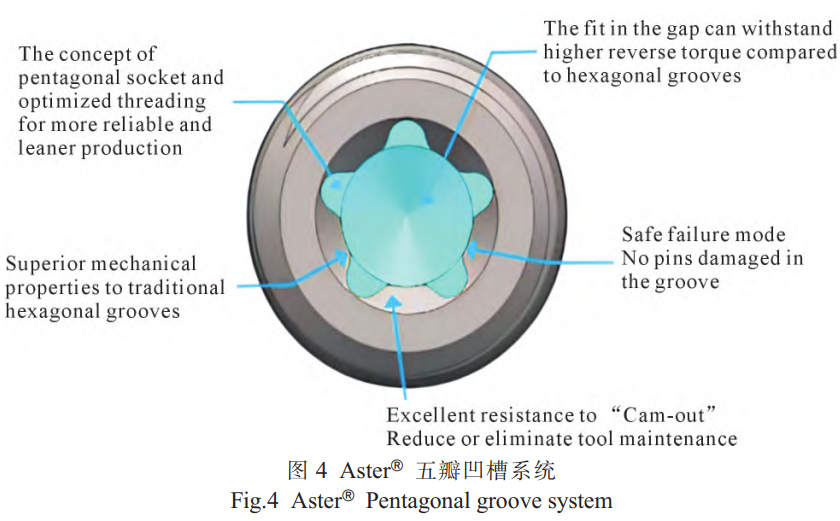

LISI发布的AsterⓇ五瓣凹槽系统与传统六角凹槽相比,AsterⓇ五瓣凹槽系统几乎已经克服了传统六角凹槽的缺陷,其结构如图4所示。AsterⓇ五瓣凹槽系统具有更大的表面积,在安装过程中是“面接触”(或称“面驱动”),允许驱动力分散在更宽的表面上,而不是点或者线上,因为接触面积的增加而允许适当地减小凹槽的深度,这样在不影响紧固件产品性能的前提下,解决了内六角凹槽容易磨损的情况,因此不会造成对五瓣凹槽的伤害,这使得AsterⓇ五瓣凹槽系统(例如HSTR11)比传统六角凹槽(例如HST11)的机械性能也更加优越,性能提高10%~38%,与之配套的钛合金高锁螺母为STR系列。复合材料具有比强度高、质量轻、比模量高、抗疲劳性能以及减振性能好等特性,得到了飞机设计师的青

睐。目前全球具有代表性的两款机型B-787和A350的复材使用占比都已达到50%以上,空客称其A350XWB飞机的复材使用占比更是高达53%。但飞机复合材料构件装配却是一个不小的难题,对于采用复合材料的飞机构件来说,一些传统的装配方法(敲击或挤压等)是被禁止的,因为这可能会导致复合材料结构产生分层和劈裂。此后,工程师采用液氮冷缩装配法使螺栓在超低温下尺寸收缩,然后迅速将其放入安装孔内,待其恢复常温后与安装孔形成干涉(过盈)配合。但是这种工艺方法过于复杂,可操作性不强且安全性较差,难以被普遍采用,只能用于极少数特殊部位的紧固件安装[25]。

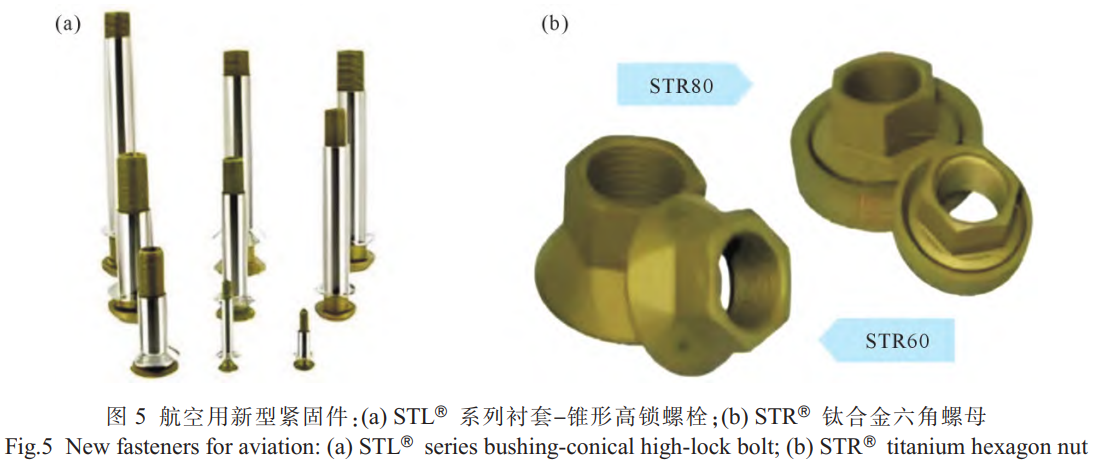

为了解决飞机复合材料构件装配的一系列工艺难题,全球多家航空紧固件厂商都致力于新型紧固件的开发,以适应现代飞机新材料发展要求,这其中之一就是LISI的STLⓇ系列衬套-锥形高锁螺栓。继AsterⓇ五角凹槽系统以后,LISI于2010年9月发布了STLⓇ系列衬套-锥形高锁螺栓(Sleeve-TaperHi-LiteⓇ)。这并不是一个传统意义上的紧固螺栓,其显注特征是带有一个“衬套”,这个衬套由不锈钢制成,外圆是标准圆柱体,与安装孔间隙配合,衬套具有良好的导电性可用于防雷击措施,解决复合材料导电性能差的问题。而衬套的内圆是带有锥度的圆柱孔,与STLⓇ螺栓带锥度的钉杆部位匹配。安装前,衬套会被预装在安装孔内,并在整个安装过程中不产生轴向位移,以形成对孔的保护。随着螺栓的拉入,不锈钢衬套会产生“径向膨胀”,一旦安装完成,螺栓与孔形成干涉/过盈配合且对安装孔无伤害。

2015年又发布了与之搭配的STRⓇ(STARLITETM)钛合金六角螺母系列,采用拓扑结构优化设计,在保证强度的前提下最大限度地降低了质量。相比于普通钢螺母,STRⓇ系列螺母质量降低了75%,其型号如STR60/80等,外观如图5所示。这就形成了一个专门针对复材结构的、完整而优越的紧固系统。

LISI在2017年发布了第二代AsterⓇ系统,如图6所示。第二代AsterⓇ系统相比于第一代AsterⓇ系统最大的变化是增大了接触面积,使扭矩作用于一个更大的区域,从而使应力分布更加均匀并最小化。

LISI公司在五角凹槽的研发过程中,研究了各种形状的凹槽,其中包括奇数和偶数凹槽,对其扭力传递和安装工具的脱出性(Cam-Out)分别进行了分析。研究发现,弧面凹槽比直面凹槽具有更大的扭力传递能力;奇数凹槽比偶数凹槽具有更佳的脱出性,最终确定了五角凹槽为最佳,LISI称其为AsterⓇ系统。

正是因为Aster凹槽相比内六角凹槽可以保持更高的扭力,因此Aster凹槽特别适合复合材料应用。综上,在第一代的基础上,第二代高锁紧固件在螺纹过渡区域(螺纹外杆)添加鼓包,螺纹外径与钉杆直径尺寸差增加,高锁螺母基本不变;第三代高锁紧固件优化螺纹收尾区域,缩短了螺纹长度,进一步降低高锁螺母深孔长度;最新一代高锁紧固件重新设计高锁螺栓尾部凹槽,内六角凹槽变成五瓣凹槽,与之匹配的STR高锁螺母采用拓扑结构优化设计,相比于第三代高锁螺母,其减重达20%。

3、抽芯铆钉代际发展

在20世纪50年代,抽芯铆钉的创始人LouHuck利用胡克定律发明了首款抽芯铆钉紧固件。抽芯铆钉作为紧固件可以用于栓接或铆接。由于抽芯铆钉紧固件具有高紧固力、永不松动及高抗剪力等性能,经常被用来取代焊接。最初的抽芯铆钉,其结构非常简单,是由一个带有空心钉套的管状铆钉和一个穿过中心的芯杆组成。安装时,将抽芯铆钉组件插入并穿过连接部件上预制的孔中,通过使用专用的工具将芯杆头部拉入到铆钉本体中,使铆钉本体膨胀,并使其在背面张开,然后芯杆被拉断,完成锁紧。这类最初的抽芯铆钉,实际是通过摩擦力来实现锁紧的,即芯杆与钉套之间的摩擦力。但是在高振动的应用中,这种锁紧方式是不可靠的,很容易发生脱落。为了克服这个问题,逐渐出现了通过机械锁紧的抽芯铆钉。在安装过程中,安装工具以持续、稳定的拉力拉动芯杆直至锁环在铆钉钉套内变形,锁环变形后会填充在铆钉钉套的凹槽内,将芯杆与钉套牢固的锁定在一起,工具继续施加压力,使芯杆在指定位置发生断裂,继而完成安装。美国是最早生产和使用抽芯铆钉的国家,CherryAerospace公司在第二次世界大战后迅速发展,成为全球领先的航空航天单面连接紧固件设计和制造商,它的名字几乎成为航空航天紧固件的代名词,旗下Cherry系列铆钉更是行业中应用最广泛的系列。

现代飞机所用紧固件的总质量可占飞机总重的5%~6%,一架中型飞机上的各类紧固件可达200~300万个。

随着现代飞机对减重的强烈需求,复合材料逐渐取代传统金属,结构上大量使用单面连接的抽芯铆钉,主要用于封闭空间的永久性连接,其具有轻质、比强度高、自锁等特点。抽芯铆钉结构形式分为螺纹抽芯铆钉和拉拔型抽芯铆钉。螺纹抽芯铆钉依靠螺纹锁紧,拉拔型抽芯铆钉依靠机械锁紧。复合材料结构使用的螺纹抽芯铆钉已发展出了多种结构形式,以美国Monogram公司开发的螺纹抽芯铆钉最为典型,有芯杆露出型的Visu-Lok型抽芯铆钉、芯杆平断型Composi-Lok型抽芯铆钉、干涉型Radial-Lok型抽芯铆钉、主承力型Osi-Bolt型抽芯铆钉等,还发展出自动化连接的螺纹抽芯铆钉类型。

用于复合材料结构的拉拔型抽芯铆钉以美国Cherry公司的MaxiBolt最为典型。抽芯铆钉代际发展种类繁琐,错综复杂,可按抽芯铆钉结构形式分为螺纹抽芯铆钉和拉拔型抽芯铆钉,以美国Monogram公司和Cherry公司的抽钉产品最具代表性。下文将按照这两种结构进行分类。

3.1螺纹抽芯铆钉

3.1.1第一代螺纹抽芯铆钉

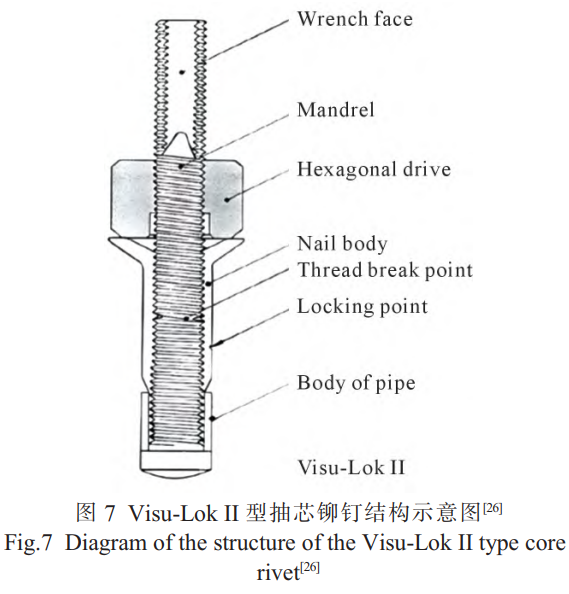

第一代螺纹抽芯铆钉如Visu-LokⓇ型抽芯铆钉,Visu-Lok分为Visu-LokI和Visu-LokII型抽芯铆钉,主要区别为有无驱动螺母,材料主要为合金钢、铝、钛合金、镍合金等。专适用于金属材料,断裂后断口需要修整;自锁装置可在剧烈振动环境中防止松动,头部样式具有凸头和沉头,适用于剪切和拉伸应用[26]。Visu-LokII型抽芯铆钉结构如图7所示。

3.1.2第二代螺纹抽芯铆钉

第二代螺纹抽芯铆钉如Composi-LokⓇ型号,用于复合材料或金属结构的抽芯铆钉。

Composi-Lok管体比Visu-Lok管体长,并且在接触区域有一个沉孔,会产生一个弱化区域,使管体的这一部分向外突出,形成具有典型特征的大钟形,可对复合材料起到保护作用。该类型抽芯铆钉材料包括钛或CRES材料,以用来抵抗电偶腐蚀;相比于第一代,驱动螺母进一步简化,新结构塑料嵌件确保管体的凸起部分360°均匀形成。Composi-LokII型抽芯铆钉,可以实现机器人安装和铣平,涂漆表面具有美感,安装完具有超平齐性。适用于金属材料或复合材料的连接。Composi-LokII型抽芯铆钉结构如图8所示。Composi-LokII型抽芯铆钉主要型号包括MBF2110、MBF2111、MBF2120等。Composi-Lok3是Composi-Lok系列中最新的节省成本的设计。相比于第一代螺纹抽芯铆钉而言,

Composi-Lok3抽芯铆钉具有齐平断裂功能,螺纹杆断裂后无需二次铣平、铣削或研磨操作即可满足空气动力学齐平度要求,这也是第二代螺纹抽芯铆钉最大的特点,且更适用于复合材料的连接。

3.1.3第三代螺纹抽芯铆钉

第三代螺纹抽芯铆钉如MonogramAerospaceFasteners的新型Composi-LiteTM芯杆的材料由钛合金替换了不锈钢,是在Composi-LokTM型基础上改良的抽钉,主要目的是为了满足现代航空业对减重的迫切需求。在保证了原有Composi-LokⓇ型抽芯铆钉优势的基础上,减轻了至少20%的质量。Composi-LiteTM抽芯铆钉主要型号包括MBF2140、MBF2141、MBF2143等。

3.1.4第四代螺纹抽芯铆钉

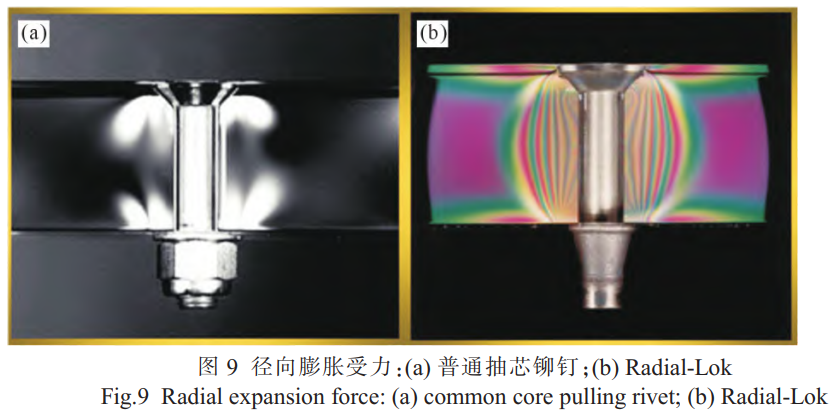

第四代螺纹抽芯铆钉如Radial-LokⓇ抽芯铆钉。为了更好的适应复合材料的装配问题,以及提供高抗疲劳强度和雷击损坏保护。Radial-LokⓇ抽芯铆钉由此发展而来,它是一款独特的孔填充盲螺栓。

RadialLok独特的填孔特性可产生均匀的径向膨胀,产生更紧密的接头,与传统紧固件的优势对比,在机械性能方面更有优势,如图9所示。

相比于第三代螺纹抽芯铆钉,Radial-LokⓇ抽芯铆钉在芯杆外部增加了衬套,用于铝合金和复合材料结构,适用于干涉配合。安装后,整个紧固件夹持处360°径向膨胀高达005″,实现对复合材料孔壁的干涉;夹紧力更高、抗振性能和耐疲劳性能更好;可灵活选用3/16″至3/8″直径的凸头和100°平头。Radial-Lok抽芯铆钉主要型号包括MRL3210、MRL3212。

3.1.5第五代螺纹抽芯铆钉

第五代螺纹抽芯铆钉如OSI-BoltⓇ抽芯铆钉。

OSI-BoltⓇ抽芯铆钉是一种独特的新型紧固系统,专门设计用于直接替代实心柄销和套环系统;其剪切、拉伸和预紧性能达到甚至超过实心柄销和套环系统,主要材料为钛合金。OSI-BoltⓇ抽芯铆钉具有较大的盲侧占用面积,加上业界最高的预载荷,使其适用于复合材料和金属机身。OSI-Bolt抽芯铆钉主要型号包括BG2081、BG2028、BG2186等。由于Visu-Lok和Composi-Lok等典型螺纹抽芯铆钉的设计将螺纹置于剪切平面内,使其剪切强度降至75KSI[27],但OSI-BoltⓇ抽芯铆钉将螺纹置于剪切平面外,使其剪切强度达到112KSl。

综上,第一代螺纹抽芯铆钉,依靠锁环在钉体内变形实现机械锁紧,需要铣平;第二代螺纹抽芯铆钉钉套长度增加,增加嵌件,确保钉套凸起部分360°均匀形成,不需要铣平;第三代螺纹抽芯铆钉芯杆采用钛合金,较第二代螺纹抽芯铆钉来说实现减重20%;第四代螺纹抽芯铆钉采用衬套设计,使装配过程中产生均匀的径向膨胀,实现对复合材料孔壁的干涉,提供有效的雷击损害保护,最新一代螺纹抽芯铆钉把螺纹置于剪切平面外,使之剪切强度达112KSI。

3.2拉拔型抽芯铆钉

3.2.1第一代拉拔型抽芯铆钉

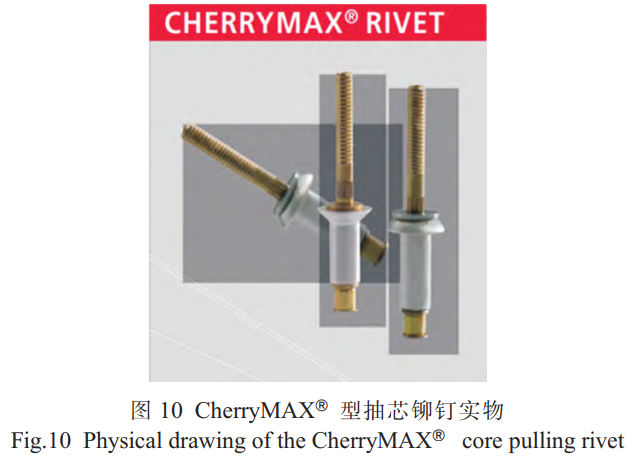

第一代拉拔型抽芯铆钉如CherryMaxⓇ系列盲铆钉,包括CherryMAXⓇ铆钉。CherryMAXⓇ是一种锁定主轴盲铆钉,具有明显可视机械锁定装置和安装垫圈,可以消除磨损的砧座所带来的问题。由于在安装过程中形成了大的盲侧轴承表面,因此被称为“凸起”紧固件,适用于薄板连接。CherryMAXⓇ铆钉作为可靠的高强度结构紧固件,它具有“安全锁定”锁圈,可以更可靠地完成连接。CherryMAXⓇ型抽芯铆钉始于二十世纪80年代,其巧妙地在鼓包型抽芯铆钉和拉丝型抽芯铆钉的基础上,研发生产而成,不仅安装后芯杆断口平整,无需铣平,其内置式设计使锁紧可靠性更强,锁环极不容易脱落,降低了装配作业成本,使用单动拉铆枪就能完成作业,效率非常高[28]。克服了一个大型轴承表面结构中的弱点,即使在特别薄板层叠安装应用中,也能形成可靠而牢固的铆接。该型抽芯铆钉主要型号包括CR3212、CR3213、CR3214等。CherryMAXⓇ型抽芯铆钉如图10所示。

3.2.2第二代拉拔型抽芯铆钉

第二代拉拔型抽芯铆钉如CherryMAXⓇ‘AB’型抽芯铆钉,如图11所示。

CherryMAXⓇ‘AB’型抽芯铆钉是CherryMAXⓇ型抽芯铆钉的升级版,它能在铆接完成时锁环处于芯杆的断颈槽位置,如芯杆拉断时,垫片顶紧锁环,锁环变形并紧贴芯杆,使锁环最大限度地发挥锁紧作用,也具有出色的孔填充能力。CherryMAXⓇ‘AB’型抽芯铆钉主要型号包括CR4172、CR4522、CR4622等。

3.2.3第三代拉拔型抽芯铆钉

第三代拉拔型抽芯铆钉如CherryLOCKⓇ系列抽芯铆钉。

CherryLOCKⓇ系列盲铆钉包括CherryLOCKⓇ抽芯铆钉和CherryLOCKⓇ‘A’抽芯铆钉,如图12所示。CherryLOCKⓇ是一个完整的剪切紧固系统。

该抽芯铆钉类似于一个实心铆钉,确保更高的拉伸和剪切强度;芯杆材质为钢和铬镍铁合金,高芯杆断裂载荷提供高预载荷,获得较高的疲劳强度;较低的平头高度,适用于薄板,可用于在厚板和薄板中实现最佳强度和性能,主要型号包括CR2248、CR2249等。

CherryLOCKⓇ‘A’是一种单面使用,机械锁定的拉丝紧固件,具有各种尺寸、材料和强度水平。该紧固件特别适用于需要出色的安装孔填充性能。它具有全系列头部样式,直径和握持长度适合各种应用要求,主要型号包括CR2172、CR2672等。

3.2.4第四代拉拔型抽芯铆钉

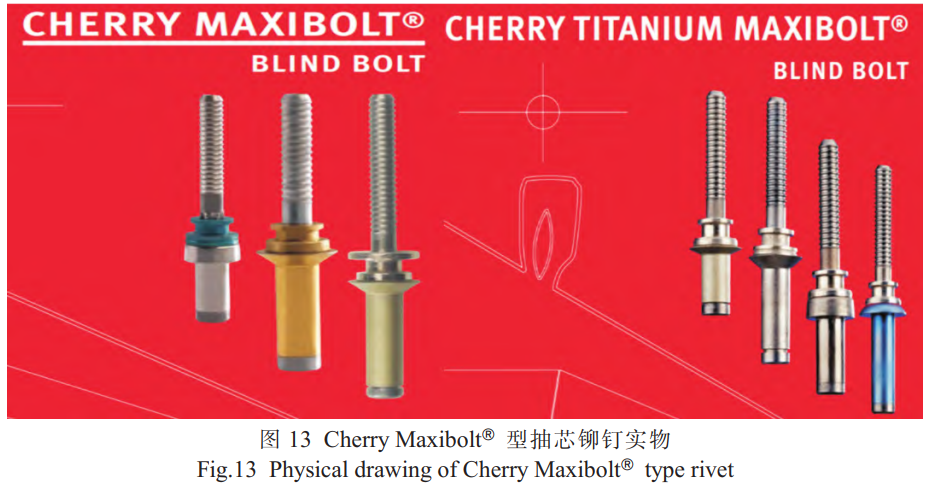

最新一代拉拔型抽芯铆钉:CherryMaxiboltⓇ系列抽芯铆钉,其芯杆、芯杆材料包括合金钢和钛合金;锁紧环材料包括A-286耐腐蚀钢和铬镍铁合金,合金钢制材料的剪切强度达112KSI。A-286材料的剪切强度为95KSI,主要用在高负荷结构中。

MaxiboltⓇPlus盲铆钉有-5、-6和-8直径以及不锈钢和钛材料。创造了更大的盲侧受力面积,它们在薄板和非金属应用中提供了卓越的性能。相比于上一代,CherryMaxiboltⓇ钛合金系列抽芯铆钉具有扩展的属性,适用于金属和复合材料应用,扩展的握持范围可适应不同的应用厚度[2]。其提供齐平、无毛刺的安装,无需铣平,通过使用具有独特移位垫圈设计来提供快速一致的安装。全钛芯杆和钉套与特殊复合材料兼容,在安装过程中不会对结构的出口侧造成分层,并提供高达7°的盲侧斜率公差,实物图如图13所示。

CherryMaxiboltⓇ系列抽芯铆钉主要型号包括CR7310、CR7620、CR7770S等。综上,第一代拉拔型抽芯铆钉,安装了垫圈,可以消除安装过程中的磨损,内置式锁环设计使锁紧可靠性更强,锁环极不易脱落;第二代带有挤压法兰的变形锁定环,为芯杆提供永久的机械锁;第三代具有出色的安装孔填充能力,最新一代独特的移动垫圈设计提供快速一致的安装,全钛钉套和芯杆,与复合材料兼容,形成较大的盲侧受力面积。

4、国外高锁、抽钉的研发模式与迭代逻辑

国外高锁紧固件和抽芯铆钉产品的一般研发模式是一个迭代的过程,包括以下步骤:①市场调研和用户需求分析。研发团队需要了解市场需求和用户需求,以便开发出符合市场需求的产品。这个过程可以通过市场调研、竞争分析、用户访谈等方式进行。

②产品设计和规划。在了解市场需求和用户需求的基础上,研发团队需要进行产品设计和规划。这个过程包括制定产品功能、特性、使用场景、技术方案等。

③样品制作和测试。设计和规划完成后,研发团队需要制作样品并进行测试。这个过程包括性能测试、安全测试等,以确保产品的质量和性能符合预期。

④用户反馈和改进。样品测试完成后,研发团队需要向用户提供试用机会,并收集用户反馈。根据用户反馈,研发团队需要对产品进行改进和优化,以提高产品的用户体验和质量。

⑤产品发布和推广。经过多次迭代和改进后,研发团队可以发布产品并进行推广。

总之,产品的一般研发模式是一个迭代的过程,包括市场调研、产品设计和规划、样品制作和测试、用户反馈和改进、产品发布和推广等步骤。这个过程需要研发团队与市场人员、设计师、工程师、测试人员等各个部门的紧密合作,以确保产品的质量和性能符合预期,并满足市场需求和用户需求[29]。

5、高锁紧固件及抽芯铆钉产品发展建议

5.1高锁紧固件

(1)轻量化发展在强度允许的条件下,优化结构设计,尽可能在保证强度的情况下减轻质量。比如对紧固件头型的选择,在可允许的范围内,适当减小紧固件的头型尺寸,虽然单个紧固件减少的重量有限,但是在大批量安装的情况下,宏观减重效果非常可观。如高锁螺母强度进一步提升,可降低高锁螺母沉孔深度,减轻结构重量。随着飞机先进性的提高和航空材料技术的发展,对紧固件及其材料提出了更高的减重要求。Ferrero[30]提出了紧固件材料的两步发展目标。第一阶段要求紧固件抗拉强度、剪切强度分别达到1241和703MPa的水平,相应的材料抗拉强度、剪切强度和伸长率应分别达到1379、745MPa和10%的水平。第二阶段期望紧固件的抗拉强度、剪切强度分别达到1517和862MPa的水平,对材料的力学性能要求更高。

(2)自动化发展当前,国内飞机装配连接作业仍大量采用手工方式,其制造模式仍为手工作业为主、自动化半自动化装配作业为辅。这种传统的飞机制造模式,无论从作业质量、作业精度上,还是作业效率上都无法满足现代飞机制造的要求。国外在2017年巴黎航空展上,OPTIBLINDTM紧固件亮相,该系统专为自动化装配过程而设计,称为“单侧”组装系统,机器人仅在结构外部进行操作。这种新型紧固件可满足飞机制造商降低成本和提高生产率的要求。OPTIBLINDTM紧固件保证了与当前“双通道”紧固件相同的性能[31]。为保证将来国内现代飞机,特别是大型民用飞机制造的高质量、高精度、长寿命、高效率的连接要求,根据国内飞机制造上的先进长寿命高锁紧固件连接技术发展现状,参照国外军、民机先进长寿命连接技术的总体应用状况,需要积极拓展先进长寿命连接技术的工艺研究,特别是面向新材料的连接制造工艺,如复合材料的连接等。

(3)数字化发展随着航空航天事业的蓬勃发展,高锁螺母与高锁螺栓在军民飞机上被大量使用。大力开展在线检测技术研究,飞机装配过程中大量采用机械连接,每个连接位置的质量都将直接影响整个飞机的装配质量,每个连接位置质量检测与控制的好坏,也就成为控制飞机总体装配质量的关键。随着对结构安全性、可靠性要求的不断提高,结构损伤的在线监测和诊断日益引起人们的高度重视。结构健康状态监控,预防性维修,实时监控飞机关键、重要链接区域的健康状态,需要智能化的高锁紧固件。

5.2抽芯铆钉

(1)目前,飞机制造大量采用新型复合材料,但因复合材料会与铝材和钢材等材质的紧固件发生接触性电化学腐蚀,各大飞机制造厂逐渐倾向于使用比强度高、耐腐蚀的钛及钛合金材质的紧固件。但钛合金紧固件造价高昂,选用新型防护涂层消除或减少接触性电化学腐蚀。

(2)一般抽芯铆钉在结构上包括芯杆、钉套和其他配件,为了实现紧固的功能,需要在安装过程中让钉套变形,因此钉套的材料均选择塑性好但强度较低的材料,由此导致抽芯铆钉的抗剪能力普遍小于同直径规格的高强度螺栓,且抽芯铆钉的抗拉性能也较低,因此尽可能提高抗拉抗剪强度尤为重要。

(3)一般抽芯铆钉轻量化方向发展,在保证抗拉抗剪强度的情况下,芯杆选用轻质材料,如钛合金,可使抽芯铆钉的性能提升,且重量减轻。

(4)抽芯铆钉钉套的握持长度能自由适应一定的安装厚度,无需选择特定型号的抽芯铆钉。

6、结论

(1)通过结构优化高锁紧固件稳定性不断提高,同时轻量化也在不断突破。在第一代的基础上,第二代高锁紧固件在螺纹过渡区域(螺纹外杆)添加鼓包,螺纹外径与钉杆直径差距增加,使其最大限度地降低高干涉配合条件下,螺纹对安装孔损伤的可能性,高锁螺母与上一代相比基本不变;第三代高锁紧固件通过优化螺纹收尾区域,缩短了螺纹长度,进一步降低高锁螺母深孔长度,进而实现减重目标。最新一代高锁紧固件重新设计高锁螺栓尾部凹槽,内六角凹槽改为五瓣凹槽,提高了结构可靠性,与之匹配的STR高锁螺母采用拓扑结构优化设计,实现减重20%。

(2)通过关键部件的材料替换以及新设计的使用,螺纹抽芯铆钉质量在不断降低,强度在不断提高。第一代螺纹抽芯铆钉依靠锁环在钉体内变形实现机械锁紧,但需要铣平;第二代管体长度增加,且在管体接触区域设计一个沉孔,产生弱化区域,对复合材料起到保护作用;同时增加嵌件,确保套筒凸起部分360°均匀形成,不需要铣平;第三代芯杆采用钛合金,减轻了至少20%的重量;第四代采用衬套设计,使装配过程中产生均匀的径向膨胀,实现对复合材料孔壁的干涉,提供有效的雷击损害保护,最新一代把螺纹置于剪切平面外,使之剪切强度达112KSI。

(3)通过锁环的改进以及垫圈设计的进步,拉拔型抽芯铆钉的可靠性在不断提高,同时安装也更加便利。

第一代拉拔型抽芯铆钉,安装了垫圈,可以消除安装过程中的磨损,内置式锁环设计使锁紧可靠性更强,锁环极不易脱落,解决了薄板层叠安装问题;第二代带有挤压法兰的变形锁环,可以为芯杆提供永久的机械锁;第三代具有出色的安装孔填充能力,最新一代独特的移动垫圈设计实现一种快速一致的安装方法,全钛合金钉套和芯杆与复合材料兼容,形成较大的盲侧受力面积,并提供高达7°的盲侧斜率公差,特别适用于金属和复合材料应用。

参考文献:

[1] 李英亮. 紧固件概论[M]. 北京:国防工业出版社,2014. LI Y L. Fasteners basis [M]. Beijing:National Defense Industry Press, 2014.

[2] 李蒙,凤伟中,关蕾,王新,张永强,王俭. 航空航天紧固件用钛合金材料综述[J].有色金属材料与工程,2018, 39(4): 49-53.

LI M, FENG W Z, GUAN L, WANG X, ZHANG Y Q, WANG J. Summary of titanium alloy for fastener in aerospace[J]. Nonferrous Materials and Engineering, 2018, 39(4): 49-53.

[3] 王肇宇. 国际航空航天紧固件发展现状及趋势研究[J]. 宇航总体技术,2018, 2(4): 1-7, 30. WANG Z Y. The study of international aerospace fastener status and development trend [J].Astronautical Systems Engineering Technology, 2018, 2(4): 1-7, 30.

[4] 张宝岭, 高华. 关于建设民用航空发动机标准件/通用小零件数据库的几点思考[J]. 科技视界,2018(16): 44-45, 18.

ZHANG B L, GAO H. Reflections on the establishment of standard parts and general small parts database for civil aero-engines [J]. Science & Technology Vision, 2018(16): 44-45, 18.

[5]PENNEY N . Large diameter slotted tension pins vs. alternative fas teners (bolt/nut, groove pin, coil pin)[J]. American Fastener Journal, 2018, 34(5-6): 28-30.

[6] YAVUZBARUT T. Manufacturing with alloyed steels: Economically & ecologically [J]. Fastener Technology International, 2017 (12)/2018(1): 70-74.

[7] AVELLON G. Thread locking chemicals [J]. American Fastener Journal, 2018: 42, 44.

[8] 王凯波,王浩凌,周海建. 紧固件行业集成配套供应服务模式探索[J]. 机电产品开发与创新,2022,35(1): 173-175.

WANG K B, WANG H L, ZHOU H J. Study on integrated supply mode for fastener industry[J].Development & Innovation of Machinery & Electrical Products, 2022, 35(1): 173-175.

[9] 夏新鑫. 抽芯铆钉的结构原理及应用介绍[J]. 装备制造技术,2017(11): 145-146, 155.

XIA X X.Structure principle and application of core-pulling rivet[J]. Equipment Manufacturing Technology, 2017(11): 145-146, 155.

[10] 蔡婧. 平尾壁板紧固件的选用简介[J]. 民用飞机设计与研究,2008 (3): 38-42. CAI J. Brief introduction to the selection of fasteners for flat tail wall panels[J]. Civil Aircraft Design and Research, 2008(3): 38-42.

[11] 吴 桃. 铁路货车专用拉铆钉及套环试制工艺[J]. 机械研究与应用,2015, 28(6):187-188.

WU T. Trail-production technology of the special pulling rivet and lantern ring for rail wagon[J]. MechanicalResearch&Application, 2015, 28(6): 187-188.

[12] 吴伟, 刘向尧, 田仁旺. 数据库技术在航空紧固件中的应用[J].贵州农机化,2020(4): 35-38, 47.

WU W, LIU X Y, TIAN R W. Application of database technology in aviation fasteners [J]. Guizhou Agricultural Mechanization , 2020(4): 35-38, 47.

[13] 代礼斌,万红,王东哲,张志国,王明波. 热处理工艺对 A286 合金组织和性能的影响[J]. 热加工工艺,2018, 47(22): 181-184.

DAI L B, WAN H, WANG D Z, ZHANG Z G, WANG M B. Effect of heat treatment process on microstructure and properties of A286 alloy[J]. Hot Working Technology, 2018, 47(22): 181-184.

[14] 朱行欣, 胡晓培. 国内航空航天用高温合金紧固件发展现状[J].金属制品,2023, 49(3): 1-3.

ZHUX X, HU X P. Development status of superalloy fasteners for domestic aerospace [J]. Steel Wire Products, 2023, 49(3): 1-3.

[15] 齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材 料工程,2012(8): 92-100.

QI H. Review of INCONEL 718 alloy: Its history, properties, processing and developing substitutes [J]. Journal of Materials Engineering, 2012(8): 92-100.

[16] 刘辉, 蔡新宇. 热加工参数对 GH738 合金动态再结晶行为的影 响[J]. 钢铁研究学报,2014, 26(3): 46-50.

LIU H, CAI X Y. Effect of hot working parameters on dynamic recrystallization behavior of GH738 alloy [J]. Journal of Iron and Steel Research, 2014, 26(3): 46-50.

[17] 张利军,王幸运,郭启义,谢田,薛祥义,常辉. 钛合金材料在我国航空紧固件中的应用[J]. 航空制造技术,2013(16): 129-133.

ZHANG L J, WANG X Y, GUO Q Y, XIE T, XUE X Y, CHANG H. Application of titanium alloy in Chinese aircraft fastener [J]. Aeronautical Manufacturing Technology, 2013(16): 129-133.

[18] 刘风雷. 我国航空钛合金紧固件的发展[J]. 航空制造技术,2000 (6): 39-40, 55.

LIU F L.Development of aeronautical Ti alloy fastener in China [J]. Aeronautical Manufacturing Technology, 2000(6): 39-40, 55.

[19] 汶建宏,杨冠军,葛鹏,毛小南,赵映辉. β 钛合金的研究进展[J].钛工业进展,2008(1): 33-39.

WEN J H, YANG G J, GE P, MAO X N, ZHAO Y H. The research progress of β titanium alloys[J].Titanium Industry Progress, 2008 (1): 33-39.

[20] 《中国航空材料科手册》编辑委员会. 中国航空材料手册[M]. 北京:中国标准出版社,2002.

Editorial Committee of China Aeronautical Materials Handbook. China aeronautical materials handbook [M]. Beijing: Standards Press of China, 2002.

[21] 叶红川,王彦皓,张雪华,曲恒磊. β 相区热处理对 TC4-DT 合金板材组织和性能的影响[J]. 热加工工艺,2011, 40(16): 179-181.

YE H C, WANG Y H, ZHANG X H, QU H L. Effect of heat treatmentin β area on microstructures and properties of TC4-DT alloy sheet[J]. Hot Working Technology,

2011, 40(16): 179-181.

[22] 张平平,王庆娟,高颀,王快社. 高强 β 钛合金研究和应用现状[J]. 热加工工艺,2012, 41(14):51-55.

ZHANG P P, WANG Q J, GAO J, WANG K S. Research and application status of high-strength β Ti alloy [J]. Hot Working Technology, 2012, 41(14): 51-55.

[23] 苗生沛,张辉. 航空发动机用紧固件现状分析[J]. 科技创新与应 用,2022, 12(9): 95-98. MIAO S P, ZHANG H. Analysis of fasteners for aero-engine [J]. Technology Innovation and Application,2022, 12(9): 95-98.

[24] 张庆东. 美国铝业公司旗下航空航天产业发展路径分析[J]. 有色金 属加工,2022, 51(2): 1-5.

ZHANG Q D. Analysis on development path of Alcoa's aerospace industry[J]. Nonferrous Metals Processing, 2022, 51(2): 1-5.

[25] 刘风雷,徐鑫良,孙文东. 复合材料结构用紧固件技术[J]. 宇航总体技术,2018, 2(4): 8-12.

LIU F L, XU X L, SUN W D. The fasteners technology for composite structures[J]. Astronautical Systems Engineering Technology, 2018, 2(4): 8-12.

[26] 郎福权. 螺纹紧固件防松性能的影响因素分析[J]. 现代制造技术与装备,2019(11):112-113.

LANG F Q. Analysis of the influencing factors on the looseness-proof performance of thread fasteners [J]. Modern Manufacturing Technology and Equipment, 2019(11): 112-113.

[27] 陈兴安,陈金云. 机械锁紧鼓包型抽芯铆钉研制与应用[J]. 航空制造技术,2006(3): 93-95, 99.

CHEN X A, CHEN J Y. Development and application of mechanical locked spindle and bulbed rivet [J]. Aeronautical Manufacturing Technology, 2006(3): 93-95, 99.

[28] 孙维恒. 盲铆钉的回顾和展望[J]. 紧固件工业通讯,1990(4): 7-9.

SUN W H. Review and prospect of blind rivets [J]. Fasteners Industrial Communications, 1990(4):7-9.

[29] 中国行业研究网. 我国紧固件产业发展任重道远[J]. 机械工业标准化与质量,2012(12): 9.

China Industry Research Network. The development of fastener industry in China has a long way to go[J]. Machinery Industry Standardization & Quality, 2012(12): 9.

[30] FERRERO G J.Candidate materials for high-strength fastener applications in both the aerospace and automotive industries [J]. Journal of Materials Engineering and Performance, 2005, 14: 691-696.

[31] HAMEDANI S S. An analysis of japans fastener statistics in full year 2017[J].Fastener World, 2018: 272-273.

相关链接