随着航空航天领域的高速发展,飞行器、深空探测器等航空航天装备正朝着更长航行时间、更高承载能力和更高机动性能等方向发展[1-3]。这对航空航天用材料在高温、高压、高负荷苛刻环境下的服役情况提出了更高的要求。同时,对高温钎焊材料的技术需求也日益增高[4-5]。镍基高温合金常用于涡轮叶片、涡轮盘、燃烧室、导向叶片等现代航空航天关键热端部件结构中,其内部的连接方式主要为钎焊[6-7]。随着服役工况越发严苛,需要其钎料具备更加优异的高温强度、耐蚀性和抗高温氧化性能;轻质高强金属如钛合金蜂窝结构因其良好的隔热、降噪、抗冲击等性能,被广泛应用于发动机叶片、轮毂以及飞行器的蒙皮结构中[8-9]。钎焊是制备钛合金蜂窝结构的常用方法,但目前其钎焊接头的主要问题是强度较低,需要研发新型钎焊材料来抑制接头内脆性化合物生成,进而提高钛合金蜂窝结构的连接质量;陶瓷及其复合材料在飞行器发动机等高温部件领域的应用越来越多,但其在服役过程中容易出现氧化开裂等现象,因此对先进陶瓷材料钎焊修复与连接技术研究的重要性日益凸显[10]。

根据钎料内主要元素的不同,高温钎料可以分为镍基高温钎料、钛基高温钎料、钴基高温钎料、锰基高温钎料、贵金属高温钎料以及高温用高熵钎料等。高温钎料有2个主要特征,一是钎焊温度较高,一般高于900℃;二是服役温度较高,因此相较于一般钎料,高温钎料与母材的液相线温度相差较小,二者之间会存在一定程度的元素扩散,这也会对母材的性能产生一定的影响[11]。由于服役工况的要求,接头必须长期在高温下具备良好的强度和稳定性。因此,钎料种类、成分以及钎焊工艺对高温钎焊接头的服役性能影响显著。本文将对上述各类航空航天领域常用高温钎料的研究现状进行分类总结,并从钎料的成分、钎焊工艺以及材料计算模拟等方面,对航空航天用高温钎料近年来的最新理论与技术进展进行归纳梳理,以期为该领域的未来发展指明方向。

1、镍基高温钎料

1.1镍基钎料

镍基钎料是一种在航空航天领域内最常用的钎料,其熔化温度一般在800~1200℃。镍基钎料中常添加的元素包括Cr、Si、B、Fe、P、C等,此外还有研究人员通过添加Al、Ti、Co、W、Mo、V、Hf、Nb、Zr、Mn等元素来改变镍基钎料的性质。

不同元素的添加会改变镍基钎料的性能。Cr的主要作用是增大抗氧化、耐腐蚀能力及提高钎料的高温强度;Si可降低熔点,增加流动性;B和P是降低钎料熔点的主要元素,能改善润湿能力和铺展能力;C可以降低钎料的熔化温度,而对高温强度没有多大的影响;少量的Fe可以提高钎料的强度[12];Al与Ti元素会使钎料合金发生沉淀强化现象;Co、W、Mo、V都起到固溶强化作用;Hf和Nb能提高钎料合金的冲击韧性和拉伸塑性;Zr、Mn元素是活性元素,能提高钎料的润湿性和流动性。

在航空航天领域内常用的镍基高温钎料常添加Al、Ti、Cr、W等元素,以此提升飞行器制造材料的润湿性和高温性能,从而满足应极端条件下的服役要求。

1.2镍基高温钎料的成形特点

镍基高温钎料主要分为3种形态:轧制带材、非晶粉末和非晶箔带。对于塑性和韧性较好的钎料合金,可以采用轧制方式制成带使用,如常见的B-Ni2钎料带[13];而对添加一定量的Si、B、P等非金属元素的钎料而言,其脆性更大,有时难以轧制成带,需要制成粉末状使用。常用的制粉方法包括离心雾化法和气雾化法等[14]。离心雾化制粉法在一些国家已经实现工业化应用,可以用于制备连接高温合金的焊料[15],但对设备要求高,工艺流程长,成本高效率低。气雾化法是目前材料制粉行业中最常用的方法,已经占据了八成以上的市场[16]。

非晶箔带钎料是近年来随着快冷技术发展而逐渐成熟的钎料种类,常用单辊甩带法制备。单辊甩带法是指将熔融状态下的合金喷射到高速旋转的铜辊上,在脱离平衡凝固的状态下急速冷却得到丝状或者箔带状的钎料。得到的钎料呈非晶态,具有质地均匀、厚度薄、扩散效率高、焊后接头组织性能优异等优点[17]。

1.3镍基高温钎料在航空航天领域中的应用

在航空航天领域内镍基钎料的应用极广,主要应用于镍基高温合金的钎焊连接,在钛铝系合金、不锈钢材料以及陶瓷材料等的连接方面也有良好的应用前景,常被用于制造发动机涡轮叶片和热端部件。

1.3.1镍基钎料在高温合金钎焊连接方面的应用

镍基高温合金因其在高温下高强度、抗氧化和耐腐蚀等优良性质,常用于制造航空航天领域中发动机的热端部件等[18]。在镍基高温合金钎焊方面应用的镍基钎料主要包括Ni-Cr-Si-B系、Ni-Cr-B系、Ni-Cr-Si系和Ni-Cr-W-B系等,其中Ni-Cr-Si-B系的应用最为广泛[5]。

石昆等[19]采用BNi-2钎料对GH4169与GH738进行钎焊,发现接头处固溶体组织随钎焊温度和保温时间的增加而增多,在1110℃时形成了完全固溶体的接头,在保温时间为45min、钎焊间隙为30μm的条件下接头组织性能最佳。

许欣星等[20]通过单辊甩带法将熔炼后的合金锭制造成为宽度为5mm、厚度为50μm的Ni-Cr-Si-B系非晶钎料箔带,如图1所示,并将其应用到GH4169合金的钎焊中,在1240℃下钎焊20min得到的接头强度最高,为824MPa。

1.3.2镍基钎料在钛铝系合金钎焊方面的应用

钛铝系合金以其优良的比强度、比刚度、抗疲劳性能和抗氧化性等,在航空航天领域得到广泛关注[21]。钛铝系合金在与镍基高温合金的连接方面具有较大的应用前景,但目前的研究仍在初期阶段。

何鹏等[22]使用BNi2钎料对钛铝系合金与镍基高温合金GH99进行了真空钎焊。研究结果显示,钎焊接头的典型界面结构为:GH99/(Ni)ss(γ)+Ni3B+CrB+富Ti-硼化物/TiNi2A1/TiNiAl+Ti3Al/TiAl。随着温度升高和保温时间延长,接头的强度会降低。在钎焊温度为1050℃,保温时间为5min时,接头的抗剪强度达到最高值205MPa,断裂位置位于TiAl/钎缝界面的TiNiAl反应层。

1.3.3镍基钎料在其他材料连接方面的应用

除了高温合金与钛铝系合金外,航空航天领域常用材料还包括陶瓷基材料与不锈钢等,这些材料经常需要与其他合金材料进行钎焊连接,从而满足结构和功能的需求。

王风振等[23]采用BNi-7钎料进行了Ti(C,N)基金属陶瓷与17-4PH沉淀硬化不锈钢的异种材料连接实验。在1100℃下钎焊60min,钎缝厚度为50μm时强度最佳,最大值为454MPa。

王猛等[24]采用BNi-2钎料对钨与316L奥氏体不锈钢进行连接,并研究了中间层材料对接头强度的影响,在焊接温度为1050℃,保温时间为25min的条件下进行钎焊,结果表明,通过添加铜中间层可以将接头剪切强度由143MPa提高到197MPa,而添加铌中间层则会降低接头剪切强度至120MPa。

张勇等[25]研究了Ni-Cr-B-Si和Ni-Cr-Si系2类镍基钎料在不同温度下对碳纤维增强碳化硅(Cf/SiC)陶瓷基复合材料润湿性大小的影响。发现镍基高温钎料在Cf/SiC陶瓷基复合材料上的润湿性良好,其原因主要是钎料与母材发生了反应。通过分析温度和Cr、B元素的添加比例对在陶瓷基复合材料Cf/SiC上镍基钎料润湿性的影响,发现温度和Cr元素添加比例都是影响镍基钎料在3D-Cf/SiC上润湿效果的重要因素,且当Cr元素质量分数小于20%时,B元素就会对钎料润湿性产生较大的负面影响,导致其润湿性降低。

2、钴基高温钎料

2.1钴基钎料

钴基钎料是一种发展较晚的高温钎焊材料,通常可在1000~1400℃的高温环境下工作。钴基钎料中常添加的元素包括Rh、Cr、W、B、Si等。钴基合金熔点较高,B、Si的添加可以起到降熔的作用;Rh、

Cr、W可以提高钎料活性,提高钎料的钎焊性能。

钴基钎料中碳与硫的含量对钎料性能的影响很大,因此需要对制备的钴基钎料中碳与硫的含量进行监控与检测。常用的测定金属中碳与硫的方法有重量法[26]、滴定法[27]和红外吸收法[28]。但重量法与滴定法的操作复杂、检测效率低,不适宜用于钴基钎料的元素测定。蒙益林等[29]采用高频燃烧-红外吸收法对Co50NiCrWB、Co45NiCrWB2种钴基钎料样品中碳和硫的含量分别进行测定,得到的相对标准偏差分别达到了3.0%~5.1%和4.2%~9.0%,以钢铁碳硫标样建立单点校准曲线,成功建立了测定钴基钎料中碳与硫含量的方法。

2.2钴基高温钎料成形方法

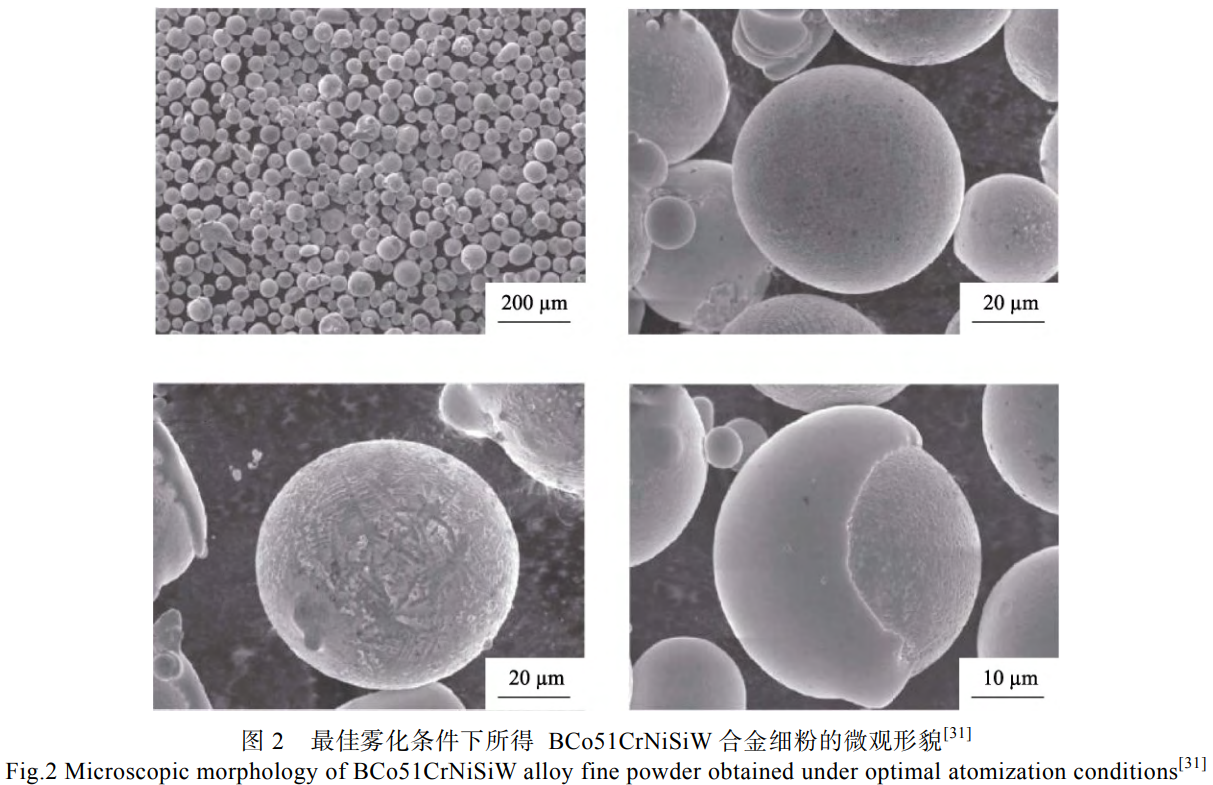

钴基合金由于元素间性质差异较大,因此材料的脆性较大,不利于塑性加工,因此常制成粉末钎料使用。其中,真空感应熔炼气雾化法因其工艺流程短、设备简单、适用性广等优点,成为钴基钎料制粉的最佳选择[30]。操齐高等[31]采用真空感应熔炼结合氩气雾化的方法制备了BCo51CrNiSiW合金粉末,通过研究喷嘴结构、雾化压力和导流管直径对细粉收得率的影响来选择工艺参数,发现在使用自由落体式喷嘴、雾化压力为3.5MPa和导流管直径为4mm的工艺条件下获得的合金粉末的粒径合适、球形度与分散性最佳,最佳雾化条件下所得的合金粉末微观形貌如图2所示。

2.3钴基高温钎料在航空航天领域中的应用

Co基钎料在单晶高温合金的连接方面有着良好的效果。单晶高温合金具有比普通高温合金更好的高温力学性能,因此被广泛应用在先进航空发动机热端部件中。

张志鹏等[32]使用Co38CrNiWSiB钎料对第四代镍基单晶高温合金的真空钎焊连接进行研究,验证了钎料对母材的良好润湿性,并通过EPMA方法分析接头处Re元素与Ru元素的扩散现象,通过改变不同工艺参数对接头性能进行比较,发现随着温度升高和保温时间的延长,抗拉强度最高可达766MPa,达到了母材的70%。

对于钛铝系合金的钎焊连接,钴基钎料的应用也有着良好的前景。叶雷等[33]利用CoFe基钎料对TiAl系合金进行钎焊,与常用的Ni基钎料相比,能缓解母材的界面反应程度,通过显微观察发现,接头界面主要形成Ti3Al、TiAl、硅化物和(Ti,Cr)-B,而在宽度较窄的(约10μm)钎缝中心形成了富Cr固溶体。SiC陶瓷具有良好的高温抗氧化性和耐磨性,从20世纪开始其就被视为航空航天领域极具发展前景的材料[34]。部分学者发现钴基钎料在连接SiC陶瓷材料方面具有独特优势。熊华平等[35]通过实验发现,Co基钎料对SiC陶瓷具有良好的润湿性,去除元素Ti后的钎料虽然润湿性能提高,但是会使SiC陶瓷内部发生断裂或形成裂纹;采用座滴法研究Co基高温钎料在SiC陶瓷上的润湿行为,在1513K/10min的条件下通过研究添加V和Nb元素对钎料在SiC陶瓷上的润湿性的影响,发现通过添加V元素可以结合SiC中分解出的C来抑制带状反应层结构与Co2Si相的生成,通过添加Nb元素可以减小润湿角角度,但是与C元素的结合效果较差。

3、钛基高温钎料

3.1钛基钎料

钛基钎料具有优异的力学性能与耐腐蚀性能、良好的润湿性和耐腐蚀性能、稳定的组织结构等优点,使其成为连接钛及其合金或特殊高温合金材料的首选,广泛应用于能源和电子工业等领域,特别是在需要连接异种材料或特殊结构的场合。在航空领域主要用于制造飞机发动机叶片、轮毂、涡轮盘、高温散热器等关键部件的连接。根据添加的合金元素进行分类,钛基钎料可以分为:Ti-Zr系、Ti-Ni系、Ti-Cu系,为获得更低的熔点和更好的焊接性能又进行了优化调整,衍生出Ti-Ni-Cu、Ti-Ni-Cu-Zr系列钎料,并应用在钛合金或高温合金的钎焊连接上。但添加过多的Cu、Ni等元素,钛基钎料在钎焊过程中会形成大量连续分布的脆性金属间化合物,降低了接头力学性能,因此含Ti元素的钎料在使用上会受到一定程度的限制。在此基础上,为了适应材料科学和焊接技术的发展,展现钛合金材料的独特优势,钛基钎料成分优化成为国内外钛合金钎焊的研究热点之一[36-37]。

3.2钛基钎料的成形特点

由于纯钛具有熔点高、易脆化等问题,所以不适宜直接作为钎料进行使用。为了便于加工和提高焊接效率,有效降低钎料熔点,通常采用能与Ti形成低熔共晶的Cu、Ni等作为降熔元素,或是加入能与Ti同族互溶的Zr元素来降低熔点。此外,一些有益合金元素的加入也有助于降低钎料熔点或对钎缝组织进行调控。Yuan等[38]使用掺有纯Ti粉或纯Zr粉的Ti37.5Zr37.5Cu15Ni10(质量分数)钎料钎焊Ti6Al4V和Ti2AlNb异种钛合金接头,研究了Ti或Zr粉对钎焊接头微观组织和接头性能的影响。发现TiZrCuNi和TiZrCuNi+Zr粉焊接后的接头组织形态类似,钎缝组织为TC4/α+β/IMCs枝晶+共晶(α+β)/连续带状

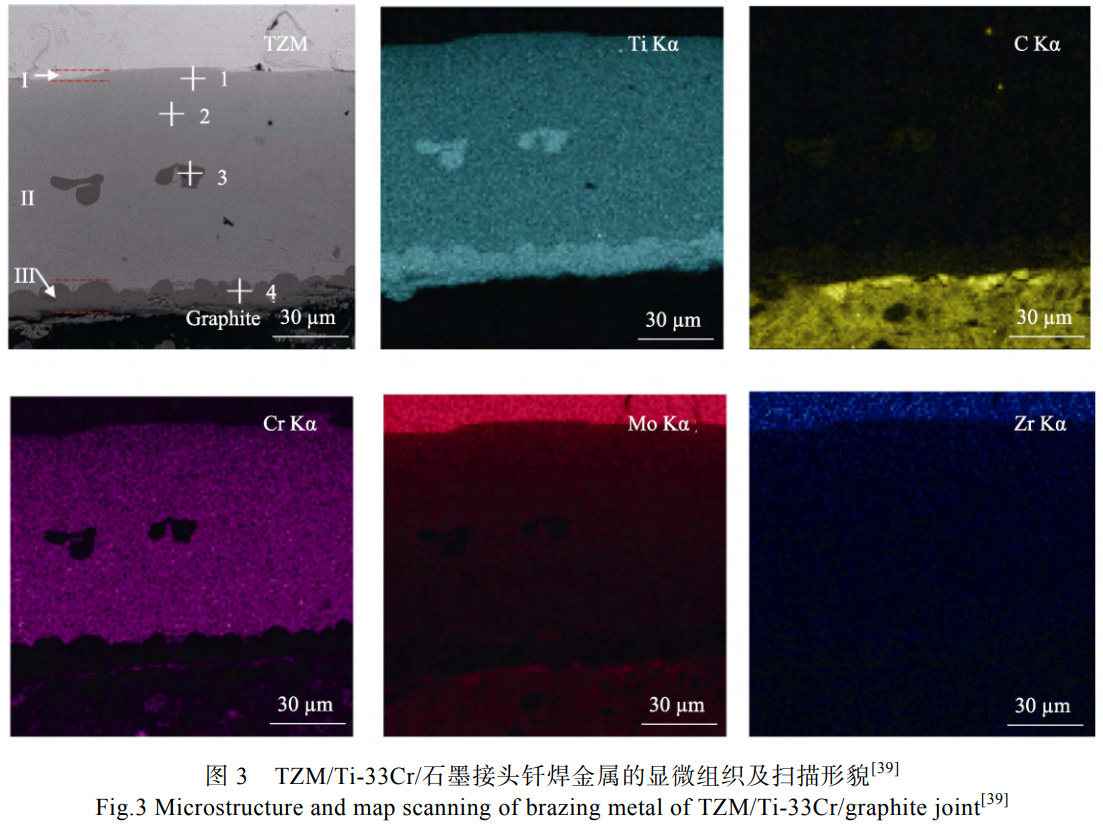

IMCs+共晶相/α+β/Ti2AlNb。加入Ti粉,可以提高钎料熔点,缩短了液态钎料的凝固时间,减少了焊缝宽度,同时对Cu/Ni的偏析起到一定的抑制作用,获得了最高的接头强度,远优于TiZrCuNi和TiZrCuNi+Zr接头。Lu等[39]分别使用Ti-56Ni、Ti-8.5Si、Ti-33Cr和Ti-30V-3Mo钎料,在钎焊温度为1300~1700℃时成功钎焊石墨与TZM合金,研究了高温钎焊中TZM/石墨钎焊接头的界面行为。使用Ti-56Ni钎料时,接头的界面微观结构由NiTi和Ni3Ti化合物组成,在Ti-56Ni/石墨侧发现了不连续的锡状TiC化合物;使用Ti-8.5Si、Ti-33Cr和Ti-30V-Mo钎料时,由于在TZM/钎料一侧形成了Ti-Mo固溶体,在石墨/钎料一侧形成了TiC反应层,因此获得了冶金结合,对应的TZM/Ti-33Cr/石墨接头钎焊金属的显微组织及扫描形貌如图3所示,这为TZM合金的高温应用连接提供了重要依据。

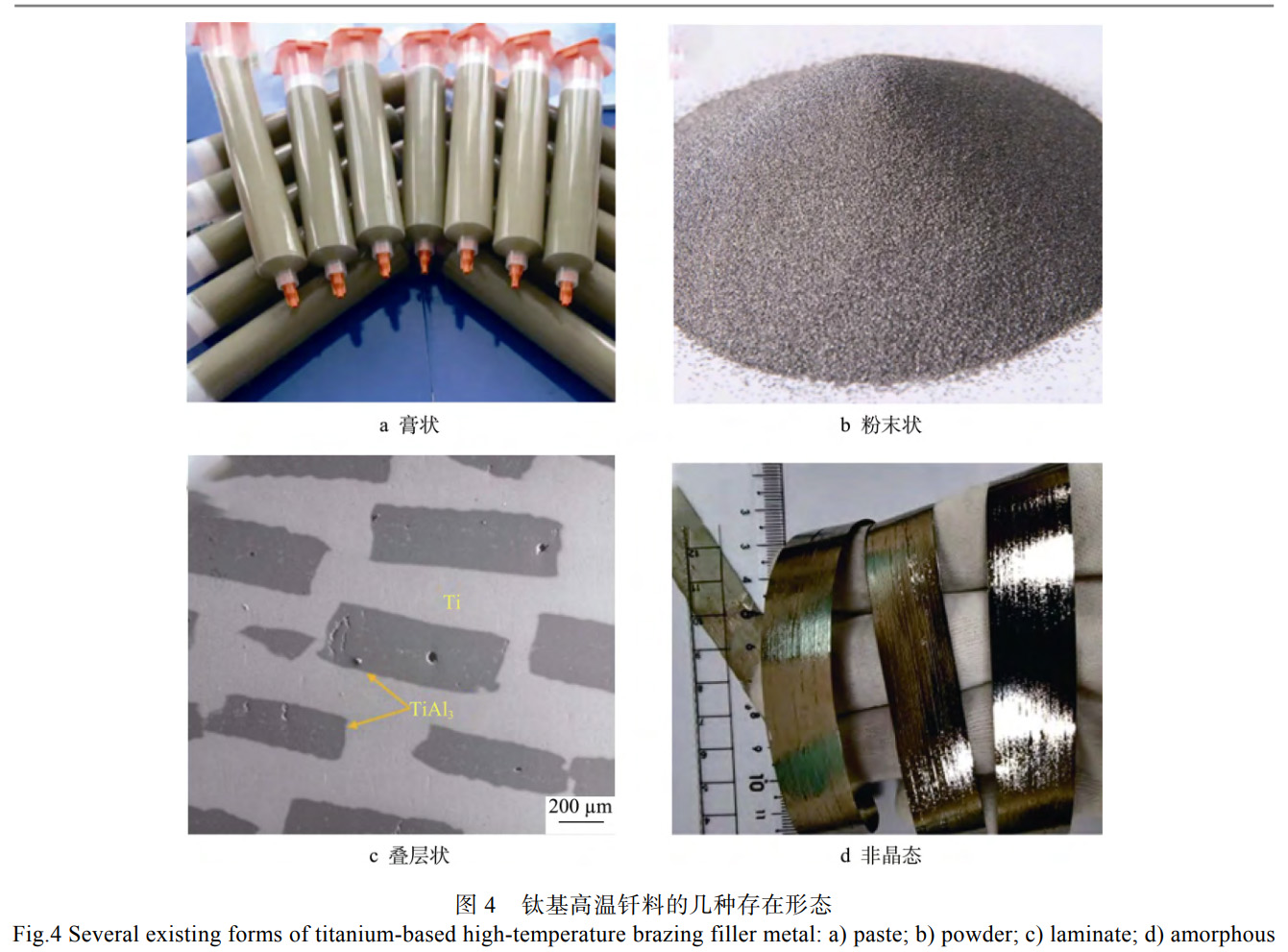

纯钛与大多数金属元素结合会形成脆性金属间化合物,导致钛基钎料脆性大,难以进行拉拔、轧制等塑性加工,难以形成常规的片状、丝状等形态,市面上成熟的商业钛基钎料通常以粉末状、膏状、叠层钎料的几何形态存在,如图4所示。随着高性能、环保、经济要求的不断提高,为扩大市场,获得更优异的性能,人们利用快速凝固技术制造出钛基非晶态钎料,以非晶箔形式存在,具有低熔点、熔融铺展性和耐腐蚀性良好等特点,有望在未来取代传统的晶态钎料。非晶箔成形工艺复杂,成形能力受限,目前虽然能够制成一系列不同成分的非晶钎料,但宽度较窄且加工难度较大,生产成本相对较高,实现工业化生产仍存在许多困难。

3.3钛基高温钎料在航空航天领域中的应用

钛基钎料在现代航空航天工业中扮演着重要角色,其发展潜力巨大。因其优异的高温性能、良好的润湿性、高强度、热稳定性以及协同变形特性,在多种飞行器部件,尤其是钛合金材料的钎焊方面具有显著的优势。

钛合金在低温和超低温条件下,具有高强度、耐腐蚀、无磁性、耐疲劳等优异性能,因此广泛应用于航空发动机的液氢贮存箱、液氢液氧管路系统、燃料喷嘴导管等核心部件中。钛基钎料主要在一些较新、较大的飞机发动机中用作强度较高的风扇盘焊接,例如Ti-5Al-2.5Sn钎料合金在航天飞机主发动机中主要用于燃油泵叶轮的连接。范朝等[40]提出一种飞机钛合金导管钎焊用TiCuZrNi钎料环粉体。采用热等静压工艺将合金粉体制备成致密的块体,然后机械加工成钎料环。获得的钎料环可应用于钛合金滑油导管高频感应钎焊,保证了钎焊界面优异的结合强度、较低的冶金缺陷,降低了气孔率,提高了钎焊接头性能,使其钎焊后的性能满足使用要求。

TiAl合金和Ni基高温合金在航空航天飞行器中可以显著减轻质量,提高工作效率和降低燃油消耗,钛基钎料被用于连接这2种材料[6]。TiAl合金具有高比刚度、高比强度以及优异的抗氧化性能和良好的高温力学性能,是一种潜在的轻质高温结构材料。与Ni基高温合金相比,TiAl合金的密度仅为其一半,使其取代部分Ni基高温合金,从而应用于航空、航天飞行器的轻量化制造中。

钛基钎料在航空航天领域的应用主要集中在连接不同类型的合金材料、制造高性能复合材料以及发动机和其他关键部件的制造中,这些应用不仅提高了飞行器的性能,还可以实现轻量化,对航空航天领域的发展具有重要意义。

4、锰基高温钎料

4.1锰基钎料

Mn的熔点较高(1235℃),加入Ni元素可以显著降低熔点,60%(质量分数)Mn与40%(质量分数)Ni形成的Mn-Ni固溶体熔点可达1005℃,且延展性优良。因此,锰基高温钎料主要以Mn-Ni合金为基体,加入不同量的Cr、Co、Cu、Fe、B等元素来改善其性能。Cr元素可以提高Mn基钎料的抗氧化性,钎料具有良好的润湿性和填充间隙的能力,对母材的熔蚀作用小。添加少量Co元素能改善Mn基钎料的高温和耐腐蚀性能,钎料流动性适中。由锰铜二元合金相图可知,Mn-Cu固溶体的最低熔点较Mn-Ni固溶体更低,降低熔点的效果更好。Fe元素的添加可以提高Mn基钎料的强度,从而增强焊接接头的力学性能。B的主要作用是改善钎焊工艺性,提高钎料的抗氧化性并抑制气体向熔融钎料溶解[41-43]。

4.2锰基高温钎料的成形特点

锰基钎料以其熔点低、钎焊接头强度高和韧性好、制备工艺简单且成本低等优点,被广泛应用于涡轮机叶片、热交换器以及火箭发动机等关键构件的连接[44-45]。然而,锰基钎料高蒸气压的特性限制了其在高真空钎焊领域的应用,而锰的易氧化性也使得其不适用于火焰钎焊。因此,锰基钎料主要应用于氩气保护的炉中钎焊、感应钎焊以及较低真空钎焊等环境。

锰基钎料的制备方式多样,可以通过电弧熔炼炉或感应熔炼方法在氩气保护气氛下制备,还可以采用药芯钎料的制备方式,实现钎料与钎剂的协同化、精准化、自动化使用。常用的锰基高温钎料有BMn70NiCr、

BMn40NiCrFeCo、BMn68NiCo、BMn50NiCuCrCo、BMn65NiCoFeB、BMn45NiCu、BMn52NiCuCr等。

4.3锰基高温钎料在航空航天领域中的应用

锰基高温钎料在航空航天领域主要应用于不锈钢的钎焊,也可用于一些高温合金的连接。Chen等[46]采用BMn70NiCr钎料在1175℃/30min下实现了1Cr21Ni5Ti与1Cr18Ni9Ti不锈钢的真空钎焊,接头典型界面组织由Mn基固溶体组成。钎焊温度和保温时间对钎焊接头的微观结构有很大影响,当钎焊温度低、保温时间短时,由于元素扩散不足,钎焊焊缝中存在孔隙和裂纹。在1125℃/15min的参数下,接头的最大抗拉强度为566MPa。当温度过高或保温时间过长时,接头的抗拉强度因1Cr18Ni9Ti中晶粒长大而降低。随着钎焊温度和保温时间的增加,Mn或Cr的扩散速率和扩散量增加,导致不锈钢中的扩散距离增大。钎焊过程中液相的形成使得Mn和Cr的扩散更容易,原子浓度的差异是Mn或Cr扩散的主要驱动力。

李宁等[47]采用BMn50NiCuCrCo钎料真空钎焊0Cr13不锈钢,发现钎焊接头组织由Mn-Ni-Cu-Fe-CrCo固溶体组成,Ni、Cu、Fe、Cr、Co等固溶元素造成了固溶体的点阵畸变,使钎缝的滑移变形抗力增加,并且由于溶质原子在固溶体中不均匀分布,对位错运动产生钉扎作用,使室温下接头平均抗拉强度达到275.0MPa。而在高温下位错运动受原子扩散的影响,接头高温拉伸强度随着温度的升高而逐渐降低,在400℃时降至230.5MPa,500、600℃时分别为164.4、96.3MPa。

李小强等[48]采用CuMnNiCo箔状钎料在高纯氩气保护、1000℃~1050℃保温20min工艺下实现了MGH956合金的钎焊连接。钎焊接头中心区域由Cu-Mn基固溶体和(Mn,Ni)-Si相、σ′相金属间化合物组成,界面扩散区域由Fe-Mn基固溶体和σ相化合物组成。提高钎焊温度至1050℃,界面扩散区域的Fe-Mn基固溶体增多,有利于界面冶金结合,同时钎缝中心Cu-Mn基固溶体中(Mn,Ni)-Si相脆性化合物减少,接头力学性能得到改善,但钎焊温度过高达到1080℃时,钎料流失导致钎缝产生孔洞缺陷,接头性能下降。Maksymova等[49]研究了Fe含量对CuMnCoFe钎料性能的影响,结果表明Fe质量分数从1%增加到5%会导致固相线温度略有升高(从912℃增加到923℃),液相线温度显著升高(从931℃提高到1027℃),熔化温度范围显著加宽(104℃)。对Kovar耐腐蚀钢钎焊接头的研究结果表明,CuMnCoFe合金中添加铁可以提高接头的显微硬度和抗剪强度。

5、贵金属钎料

贵金属钎料主要包括金基、银基和钯基等种类,在电子、化工、石油、核能、航空和航天等领域应用广泛[50-52]。其产品形态为片、丝、带、棒、箔、膏状、粉末及预制成形的框和环件等[12]。

5.1银基钎料

银基钎料熔点适中、工艺性好,并具有良好的强度、韧度导电性、导热性和耐腐蚀性,是目前应用最广泛的硬钎料。Ni、Mn、Co、Fe等元素常被添加至银基钎料中以进一步改善钎料的性能。通过相图可以发现Ni与Cu、Fe等元素之间能够无限互溶,凝固时高熔点的铜基固溶体先析出,可提高钎料强度并改善塑性。在Ag-Cu-Sn系钎料中添加Ni元素还能够抑制钎料中Cu-Sn脆性化合物的产生。此外,加入Ni元素可提高银钎料的高温强度及耐腐蚀性能,而Mn元素可改善银基钎料的润湿性能[12]。现有研究发现,在使用Ag-Cu-Zn-Ni-Mn银钎料钎焊WC-Co硬质合金时,Mn与游离的C可以发生反应生成碳化锰颗粒,碳化锰颗粒溶入钎料合金中,可以增强钎料对硬质合金的润湿性[53-56]。由于Ni和Co的物理、化学性质较为相近,钎料中Ni元素可提高钎料对硬质合金的润湿性,还能减小硬质合金表面Co在酸洗过程中发生流失而带来的不利影响[57]。另外,在钎焊过程中,Ni和Mn向界面迁移并聚集,可以减少接头的残余应力,提高界面刚度。

航空发动机压气机静子环是发动机的关键部件,4~7级低压静子环材料通常为12Cr13,采用Ag54Cu40Zn5Ni1银钎料箔带在氢气保护下进行钎焊且已经成功应用于波音707客机和B-52重型轰炸机。发动机高压涡轮风扇基体材料为TC4钛合金,常使用钎料Ag68Cu26Ti6和Ag95Al实现与风扇叶片和机匣的连接。郑州机械研究所、北京有色金属与稀土应用研究所和杭州华光焊接新材料股份有限公司主要生产银基钎料,达到了行业领先水平[12]。

5.2金基钎料

金基高温钎料熔点在800℃以上,钎焊接头在高温工作环境下仍然具备高性能和高可靠性,广泛应用于卫星、导弹、飞机发动机及陶瓷件连接中,常用钎料为Au-Ni系和Au-Cu系。Au与Cu形成连续固溶体,随着含铜量的增加,钎料耐蚀性有所降低。

Au-20Cu是Au-Cu系列中应用最广泛的钎料,对Cu、Fe、Co、Ni、W、Mo、Ta、Nb等金属及其合金都有良好的润湿性且相互作用小,不会发生溶蚀等缺陷,可以钎焊薄件。Au-20Cu多用于焊接波导管、大功率多注速调管等。Au与Ni形成无限固溶体,适量Ni可以降低合金熔点。Au-Ni系钎料中当Ni质量分数为17.5%时,钎料固液相线温度几乎一致,属于理想的共晶钎料,熔化冷却后不易发生成分偏析,其耐蚀性和高温抗蠕变性能优异,焊接接头强度高,并拥有良好的流布性和润湿性能[58-59]。但加工性能差,成材率低。Ren-Kae等[60]采用填充金属Au-22Ni-8Pd(BAu-6)对Ti50Ni50和316LSS进行焊接,测得在

1050℃下钎焊时间为300s时抗剪强度可达204MPa。一般使用Au82Ni18钎料对航空发动机9~14级高压静子环进行钎焊。

5.3钯基钎料

钯基钎料是指含钯或以钯为基的合金,具有延展性好、熔蚀作用小、耐腐蚀性和抗氧化性好等特点,主要应用于各类金属及合金的钎焊,包括Mo、Ti、W、Zr、Nb等高温金属及合金,含Ti、Cr元素的表面易氧化合金,也可用于石墨材料的钎焊,涉及航空航天、冶金、化工、核能等领域[61-63]。钯元素属于贵重金属,一般作为少量元素加入合金中,主要用于改善钎料合金润湿性。如Ag-10Pd用于钎焊F1发动机中T-347型不锈钢的炉中钎焊材料[12]。

6、高熵钎料

高熵合金是指由5种或5种以上等量或大约等量的金属所形成的合金。高熵合金的各元素数目和比例十分均匀,其特性由各主元共同决定[64-66]。在航空航天异质材料连接领域中引入高熵合金作为高温钎料,不仅能满足高性能、高可靠钎焊接头的要求,而且能进一步促进高熵合金在界面连接领域中的应用和发展。

6.1高熵钎料的特点

与高熵合金设计理念相同,钎料同样倾向于选择合金相图的中心位置,以获得比母材熔点更低的熔化温度范围,从而实现钎焊连接[67]。高熵合金具有热力学上的高熵效应、动力学上的迟滞扩散效应、晶格畸变效应、性能上的鸡尾酒效应以及特有的浓度起伏带来的位错相互作用[68]。特殊的核心效应给高熵合金带来超越常规钎料的高温性能、高强韧性、优异的耐腐蚀性等[69-71]。高熵合金作为钎料表现出许多优异的性能,然而,由于其中化学成分分布均匀而复杂,在界面连接过程中容易出现合金成分不均匀的现象,影响接头的性能和稳定性。因此,在钎焊过程中需严格控制界面连接温度和工艺参数,以进一步提高钎焊接头的可靠性。

6.2高熵钎料在航空航天领域中的应用

高熵钎料其独特的热力学和动力学性能对抑制钎焊过程中基体金属和填充元素的过度溶解、减少界面有害物质的产生、提高接头的固溶强化能力具有积极作用。高熵钎料在航空航天领域中常用于陶瓷、钛合金与各类金属材料的钎焊连接,以获得具有优异综合性能的高温部件。

陶瓷材料具有优异的理化性质和高温性能,其与各类金属材料钎焊连接获得的异质接头,在航空航天领域中常作为热结构材料。SiCf/SiC复合材料具有高比强度和耐热性,是航空发动机领域中不可或缺的材料。Zhao等[72]自研了不同Ti含量的CoFeNiCrCuTi高熵钎料,实现了SiCf/SiC复合材料与GH536高温合金的真空钎焊。研究人员系统分析了高熵钎料中Ti元素含量对接头组织和力学性能的影响,证明了Ti元素对高熵钎料界面反应的调节作用。ZrB2-SiC陶瓷是航空航天领域中生产制造高温热端部件时的常用材料;Yang等[73]针对ZrB2-SiC陶瓷与金属Nb的异质接头,同样采用CoCrFeNiCuTi高熵钎料,系统研究了Ti含量对ZrB2-SiC/Nb接头界面结构和力学性能的影响。不同Ti含量的CoCrFeNiCuTi高熵钎料在1160℃下钎焊60min后ZrB2-SiC/Nb接头界面显微组织SEM图像如图5所示。接头中Ti含量的增加使FCC相和富Nb片层状Laves相转变为大块富TiLaves相和四边形(Ti,Nb)B相,而齿状Cr2B相消失。

SiC陶瓷具有高强度、高硬度、低密度、抗氧化性好、热膨胀系数低等特点,在航空航天、能源核电等领域应用广泛。Wang等[74]和王秒等[75]为减少钎焊接头中金属间化合物的形成,利用CoFeCrNiCu高熵钎料钎焊连接SiC/SiC接头。研究结果表明,无论钎焊温度如何变化,利用高熵钎料的钎焊接头其抗剪强度均高于普通AgCuTi钎料的钎焊接头。在1453K/3600s的工艺参数下,接头抗剪强度达60MPa。

钛合金具有密度低、比强度高、蠕变性能优异、高温下抗氧化性能好等特点,是航空发动机耐热部件的候选材料。TiAl合金具有优异的高温轻量化性能,其高强度和抗蠕变性能使其有望成为下一代高温结构材料,在航空发动机制造领域具有广泛的应用前景。Zhang等[76]利用CoCuFeNiTi1.2V0.4高熵钎料钎焊TiAl/TiAl合金,系统研究了TiAl接头的微观组织和形成机理,分析了钎焊温度对接头界面组织和力学性能的影响。研究发现,原子在界面处的反应和扩散会打破高熵效应,在浓度梯度和高温条件下容易形成复合层。TiAl钎焊接头在1120℃/20min参数下的EBSD检测结果如图6所示。

金属热防护结构中Ti基合金与Ni基高温合金之间的连接,是航空航天领域中典型的应用实例。Ren等[77]设计制造了NiCoFeCuSiB高熵钎料,用于TiAl/GH536异质接头的钎焊连接。生产的铸态NiCoFeCuSiB高熵钎料主要由(Co、Fe、Ni)固溶体和(Ni、Co、Fe、Cu、Si)多元素复合相组成。Sun等[78]为解决TiAl合金钎焊时脆性化合物过多的问题,研制了一种TiZrHfCoNiCu高熵钎料,实现了TiAl/Ti2AlNb接头的钎焊。研究结果表明,α2+γ-TiAl是TiAl/钎料界面的主要反应产物,α2+Ti0.5Al0.12Nb0.38是Ti2AlNb/钎料界面的主要反应产物。

7、结语与展望

在航空航天领域,高温钎料的应用已成为关键技术之一,极大地提升了飞行器的可靠性和耐久性。目前常用的镍基钎料、钛基钎料、钴基钎料和锰基钎料其成形技术和应用已经逐渐成熟,对发动机制造和飞行器主体制造而言至关重要,随着新型材料在航空航天领域的应用,其应用也会越来越广泛;贵金属钎料是制造飞行器硬件设施必不可少的材料,但降低成本的需求会逐渐推动其向着新型钎料(如节银钎料)的方向发展;高熵钎料的应用也会随着高熵合金制备技术的完善而占据更多市场,可以更好地满足极端环境下的结构稳定性和性能优化,从而保障飞行器的安全性和有效性。

未来高温钎料的发展需要朝着更高强度、更高熔点和更好的抗腐蚀性方向迈进。此外,新材料和新工艺的不断涌现,如纳米技术和先进复合材料制造技术的成熟,也将为高温钎料的应用带来更多可能性。

参考文献:

[1] 王志平, 肖慧玥, 孙宇博. 高温钎焊技术的研究现状 与发展[J]. 兵器装备工程学报, 2022, 43(9): 121-127.

WANG Z P, XIAO H Y, SUN Y B. Research Progress in High Temperature Brazing Technology[J]. Journal of Ordnance Equipment Engineering, 2022, 43(9): 121-127.

[2] 廖文和, 戴宁. 航空航天结构轻量化设计制造技术发 展现状与挑战[J]. 南京航空航天大学学报, 2023, 55(3): 347-360.

LIAO W H, DAI N. Development and Challenge of Lightweight Design and Manufacturing Technology for Aerospace Structures[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2023, 55(3): 347-360.

[3] 罗云, 胡胜鹏, 李子寒, 等. 面向航空航天的金属多 孔夹层结构钎焊研究现状及发展趋势[J]. 航空制造技 术, 2022, 65(21): 62-70.

LUO Y, HU S P, LI Z H, et al. Research Status and Development Trend of Brazing Metal Porous Sandwich Structure Toward Aerospace[J]. Aeronautical Manufacturing Technology, 2022, 65(21): 62-70.

[4] 张国庆, 滕超逸. 航空航天先进结构材料技术现状及 发展趋势[J]. 航空材料学报, 2024, 44(2): 1-12.

ZHANG G Q, TENG C Y. Current Status and Development Trend of Advanced Structural Materials Technology in Aerospace Field[J]. Journal of Aeronautical Materials, 2024, 44(2): 1-12.

[5] 宋昕怡, 秦建, 钟素娟, 等. 镍基高温合金 GH4099 钎 焊连接研究现状[J]. 电焊机, 2023, 53(8): 122-130. SONG X Y, QIN J, ZHONG S J, et al. Research Progress of Brazing Connection of Nickel-Based Superalloy GH4099[J]. Electric Welding Machine, 2023, 53(8): 122-130. [6] 李云月, 董显, 沈元勋, 等. TiAl 合金与镍基高温合 金钎焊连接研究现状[J]. 电焊机, 2023, 53(11): 56-64. LI Y Y, DONG X, SHEN Y X, et al. Research Status of Brazing between TiAl Base Alloy and Nickel Base Superalloy[J]. Electric Welding Machine, 2023, 53(11): 56-64.

[7] 张健, 王莉, 王栋, 等. 镍基单晶高温合金的研发进 展[J]. 金属学报, 2019, 55(9): 1077-1094.

ZHANG J, WANG L, WANG D, et al. Recent Progress in Research and Development of Nickel-Based Single Crystal Superalloys[J]. Acta Metallurgica Sinica, 2019, 55(9): 1077-1094.

[8] 刘德运, 沈元勋, 李秀朋, 等. 钛合金与铝合金异种 金属钎焊及熔钎焊研究进展 [J]. 焊 接 , 2023(12): 50-57.

LIU D Y, SHEN Y X, LI X P, et al. Research Progress on Brazing and Welding-Brazing of Titanium Alloy and Aluminum Alloy Dissimilar Metals[J]. Welding & Joining, 2023(12): 50-57.

[9] 钟素娟, 刘攀, 秦建, 等. 钛合金板翅式散热器钎焊 的研究进展[J]. 电焊机, 2022, 52(6): 1-9.

ZHONG S J, LIU P, QIN J, et al. Research Progress of Brazing Titanium Alloy Plate Fin Heat Exchanger[J]. Electric Welding Machine, 2022, 52(6): 1-9.

[10] TENG P, LI X, HUA P, et al. Effect of Metallization Temperature on Brazing Joints of SiC Ceramics and 2219 Aluminum Alloy[J]. International Journal of Applied Ceramic Technology, 2022, 19(1): 498-507.

[11] QIAO R L, QIN J, ZHANG G X, et al. Study on the Influence of Surface Nickel Plating on the Microstructure and Mechanical Properties of WC-8Co/Inconel 718 Brazed Joints[J]. Journal of Materials Science, 2024, 59(15): 6525-6536.

[12] 张启运, 庄鸿寿.钎焊手册第 3 版[M]. 北京: 机械工 业出版社, 2017: 315-348. ZHANG Q Y, ZHUANG H S. Brazing Handbook 3rd edition[M]. Beijing: Machinery Industry Press, 2017: 315-348.

[13] 龙飞, 何鹏, 林铁松, 等. 硬钎料挤压的研究与应用 现状浅析[J]. 焊接, 2017(8): 14-16.

LONG F, HE P, LIN T S, et al. Research and Applica-tion Status of Extrusion of Brazing Filler Metals[J]. Welding & Joining, 2017(8): 14-16.

[14] 余伟泳, 肖志瑜, 高超峰, 等. 气雾化制备微细球形 钴铬钼钨合金粉末及其 SLM 成形性能[J]. 粉末冶金 材料科学与工程, 2017, 22(1): 56-61.

YU W Y, XIAO Z Y, GAO C F, et al. Fabrication of Fine Spherical CoCrMoW Alloy Powder by Gas Atomization and Its SLM Forming Property[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(1): 56-61.

[15] NIU X, LIN K L. The Microstructure and Mechanical Properties of Zn-25Sn-XAl (X=0–0.09wt%) High Temperature Lead Free Solder[J]. Materials Science and Engineering: A, 2016, 677: 384-392.

[16] 肖梦智. 射频等离子球化钴铬合金及其激光选区熔化 成型件组织性能分析[D]. 兰州: 兰州理工大学, 2018.

XIAO M Z. Analysis on Performance of Co-Cr Alloy with RF Plasma Spheroidization and SLM[D]. Lanzhou: Lanzhou University of Technology, 2018.

[17] XIA Y Q, DONG H G, HAO X H, et al. Vacuum Brazing of Ti6Al4V Alloy to 316L Stainless Steel Using a Ti-Cu-Based Amorphous Filler Metal[J]. Journal of Materials Processing Technology, 2019, 269: 35-44.

[18] 庄宿国, 贺泊铭, 刘秀波, 等. Inconel718 合金激光熔 覆 Co/TiN 复合涂层摩擦学及氧化行为[J]. 材料工程, 2024, 52(3): 71-81.

ZHUANG S G, HE B M, LIU X B, et al. Tribologicaland Oxidation Behaviors of TiN/Co Composite Coatings on Inconel718 Alloy by Laser Cladding[J]. Journal of Materials Engineering, 2024, 52(3): 71-81.

[19] 石昆. GH4169/GH738 高温合金真空钎焊及扩散钎焊 接头组织与性能研究[D]. 上海: 上海工程技术大学, 2010.

SHI K. Study on Microstructure Mechanical Properties of Superalloy GH4169and GH738Vacuum Brazed and Diffusion Bonded Joints[D]. Shanghai: Shanghai University of Engineering Science, 2010.

[20] 许欣星. 镍基高温合金钎料成分设计及钎焊工艺试验[D]. 大连: 大连理工大学, 2019.

XU X X. Composition Design of Nickel-Based Filler Metals and Brazing Technical Experiments of NickelBased Superalloy[D]. Dalian: Dalian University of Technology, 2019.

[21] 陈志远, 方斌, 张原斌, 等. TiAl 合金研究进展[J]. 机 械工程师, 2024(1): 58-65.

CHEN Z Y, FANG B, ZHANG Y B, et al. Research Progress of TiAl Alloys[J]. Mechanical Engineer, 2024(1): 58-65.

[22] 何鹏, 李海新, 林铁松, 等. TiAl 基合金与 Ni 基合金 钎焊连接接头界面组织及性能[J]. 稀有金属材料与工 程, 2013, 42(11): 2248-2252.

HE P, LI H X, LIN T S, et al. Interfacial Microstructure and Properties of Brazing Joints of TiAl/Ni-Based Alloy[J]. Rare Metal Materials and Engineering, 2013, 42(11): 2248-2252.

[23] 王风振, 王全兆, 于宝海, 等. 采用 BNi-7 的 Ti(C, N)基金属陶瓷与 17-4PH 沉淀硬化不锈钢的真空钎焊研 究[J]. 材料研究学报, 2011, 25(6): 573-578.

WANG F Z, WANG Q Z, YU B H, et al. Brazing of Ti(C, N)Cermet and 17-4PH Precipitation-Hardened Stainless Steel by Nickel-Based Filler Metal BNi-7[J]. Chinese Journal of Materials Research, 2011, 25(6): 573-578.

[24] 王猛. 钨和 316L 奥氏体不锈钢连接工艺研究[D]. 合 肥: 合肥工业大学, 2018. WANG M. Study on the Bonding Process of Tungsten and 316L Austenitic Stainless Steel[D]. Hefei: Hefei University of Technology, 2018.

[25] 张勇, 张国庆, 何志勇, 等. Cr 与 B 对镍基高温钎料 在 Cf/SiC 陶瓷基复合材料上润湿性的影响[J]. 焊接学 报, 2007, 28(12): 93-96, 117-118.

ZHANG Y, ZHANG G Q, HE Z Y, et al. Influence of Chromium and Boron on Wettability of Nickel-Based High Temperature Filler Metal on Cf/SiC Ceramic Matrix Composite[J]. Transactions of the China Welding Institution, 2007, 28(12): 93-96, 117-118.

[26] 全国钢标准化技术委员会. GB/T 223.71—1997, 钢铁 及合金化学分析方法[S]. 上海: 国家技术监督局, 1997.

National steel Standardization Technical Committee. GB/T 223.71—1997, Methods for Chemical Analysis of Steel and Alloys[S]. Shanghai: State Bureau of Technical Supervision, 1997.

[27] 中国航空工业第一集团公司北京航空材料研究院. HB 5220.2—2008, 高温合金化学分析方法.第 2 部分:气体容量法测定碳含量[S]. 北京: 行业标准-航空, 2008

Beijing Institute of Aeronautical Materials, AVIC. HB 5220.2—2008, Methods for Chemical Analysis of Superalloys. Part 2: Determination of Carbon Content by Gas VolumetricMethod[S]. Beijing: Industrial standardaviation, 2008

[28] E01.06. ASTM E1941-2004, Standard Test Method for Determination of Carbon in Refractory and Reactive Metals and Their Alloys[S]. USA: ASTM International, 2004.

[29] 蒙益林, 汪磊, 孙涛, 等. 高频燃烧-红外吸收法测定 钴基钎料中碳和硫[J]. 冶金分析, 2015, 35(8): 39-44. MENG Y L, WANG L, SUN T, et al. Determination of Carbon and Sulfur in Cobalt-Based Brazing Filler by High Frequency Combustion-Infrared Absorption Method[J]. Metallurgical Analysis, 2015, 35(8): 39-44.

[30] 王长军, 张梦醒, 陈清明, 等. 真空感应熔炼气雾化 法制备高强度 PH13-8Mo 钢粉末的特性表征[J]. 材料 热处理学报, 2020, 41(1): 94-101.

WANG C J, ZHANG M X, CHEN Q M, et al. Characterization of High Strength PH13-8Mo Steel Powders Prepared by Vacuum Induction Melting Gas Atomization Method[J]. Transactions of Materials and Heat Treatment, 2020, 41(1): 94-101.

[31] 操齐高 , 戎 万 , 郑 晶 , 等 . 氩气雾化制备BCo51CrNiSiW 合金钎料细粉的研究[J]. 云南冶金, 2020, 49(6): 79-83.

CAO Q G, RONG W, ZHENG J, et al. Study on Preparation of BCo51CrNiSiW Alloy Solder Fine Powder by Argon Atomization[J]. Yunnan Metallurgy, 2020, 49(6): 79-83.

[32] 张志鹏. 一种第四代镍基单晶高温合金的钎焊工艺研 究[D]. 沈阳: 沈阳工业大学, 2022.

ZHANG Z P. Study on Brazing Process of a Fourth Generation Nickel-Based Single Crystal Superalloy[D]. Shenyang: Shenyang University of Technology, 2022.

[33] 叶雷, 熊华平, 陈波, 等. CoFe 基和 Fe 基高温钎料钎 焊 TiAl 合金接头微观组织[J]. 材料工程, 2010, 38(10): 61-64.

YE L, XIONG H P, CHEN B, et al. Microstructures of TiAl Joints Brazed with CoFe-Based and Fe-Based High-Temperature Filler Metals[J]. Journal of Materials Engineering, 2010, 38(10): 61-64.

[34] KUMARA C, WANG R, LU R Y, et al. Grid-to-Rod Fretting Wear Study of SiC/SiC Composite Accident-Tolerant Fuel Claddings Using an Autoclave Fretting Bench Test[J]. Wear, 2022, 488: 204172.

[35] 熊华平, 康燕生, 岗村宽志, 等. Co-V 基和 Co-Nb 基 合金高温钎料对 SiC 陶瓷的润湿性研究[C]//第十一次 全国焊接会议论文集(第 1 册). 上海, 2005: 188-190.

XIONG H P, KANG Y S, GANG C K Z, et al. Study on Wettability of Co-V Base and Co-Nb Base Alloy High Temperature Solder for SiC Ceramics[C]//Collected Papers of The 11th National Welding Conference (Volume 1). Shanghai, 2005: 188-190.

[36] 王娜, 刘全明, 龙伟民, 等. 钛基钎料制备、应用现状 及发展趋势[J]. 热加工工艺, 2022, 51(21): 6-11.

WANG N, LIU Q M, LONG W M, et al. Preparation, Application Status and Development Trend of Titanium-Based Brazing Filler Metals[J]. Hot Working Technology, 2022, 51(21): 6-11.

[37] 裴夤崟, 杨浩哲, 秦建, 等. 钛及钛合金钎焊研究进 展[J]. 电焊机, 2022, 52(6): 35-45.

PEI Y Y, YANG H Z, QIN J, et al. Research Progress in Brazing of Titanium and Titanium Alloys[J]. Electric Welding Machine, 2022, 52(6): 35-45.

[38] YUAN L, XIONG J T, DU Y J, et al. Effects of Pure Ti or Zr Powder on Microstructure and Mechanical Properties of Ti6Al4V and Ti2AlNb Joints Brazed with TiZrCuNi[J]. Materials Science and Engineering: A, 2020, 788: 139602.

[39] LU Q B, LONG W M, ZHONG S J, et al. TZM/Graphite Interface Behavior in High-Temperature Brazing by Ti-Based Brazing Filler Materials[J]. Welding in the World, 2020, 64(11): 1877-1885.

[40] 范朝, 刘庆伟, 程皓, 等. 一种飞机钛合金导管钎焊 用钎料环粉体及其制备方法 : CN116197572A[P]. 2023-06-02.

FAN C, LIU Q W, CHENG H, et al. A Brazing Ring Powder for Aircraft Titanium Alloy Conduits and Its Preparation Method: CN116197572A[P]. 2023-06-02.

[41] 龙伟民, 乔培新, 李涛, 等. PCD 用钎料及钎焊工艺 的研究 [J]. 金刚石与磨料磨具工程 , 2002, 22(4): 27-29.

LONG W M, QIAO P X, LI T, et al. Research on the Brazing Alloy and Brazing Technology for PCD[J]. Diamond & Abrasives Engineering, 2002, 22(4): 27-29.

[42] 潘建军, 齐剑钊, 龙伟民. PDC 钻头用浸渍钎料性能 研究[J]. 金刚石与磨料磨具工程, 2013, 33(3): 60-62. PAN J J, QI J Z, LONG W M. Performance of Dipped Brazing Filler Metal Used in PDC Bit[J]. Diamond & Abrasives Engineering, 2013, 33(3): 60-62. [43] 黄俊兰, 龙伟民, 潘建军. 金刚石钻头用钎料的研究[J]. 焊接, 2016(3): 26-29.

HUANG J L, LONG W M, PAN J J. Development of Filler Metals for Diamond Drill Bits[J]. Welding & Joining, 2016(3): 26-29.

[44] 杨光, 李宁, 颜家振, 等. 两种钎料对不锈钢钎焊接 头组织和力学性能的影响[J]. 热加工工艺, 2011, 40(11): 179-181.

YANG G, LI N, YAN J Z, et al. Effects of Filler Metal on Microstructure and Mechanical Properties of Stainless Steel Brazed Joint[J]. Hot Working Technology, 2011, 40(11): 179-181.

[45] 张冠星, 潘建军, 常云峰, 等. 电机转子感应钎焊用 钎料钎剂性能对比和失效分析[J]. 电焊机, 2024, 54(2): 110-115.

ZHANG G X, PAN J J, CHANG Y F, et al. Failure Analysis and Performance Comparison of Brazing Filler Metals for Induction Brazing Motor Rotor[J]. Electric Welding Machine, 2024, 54(2): 110-115.

[46] CHEN L, CHEN H Z, YANG W P, et al. Interfacial Microstructure and Mechanical Properties of 1Cr18Ni9Ti/ 1Cr21Ni5Ti Stainless Steel Joints Brazed with Mn-Based Brazing Filler[J]. Materials, 2022, 15(19): 7021.

[47] 李宁, 赵兴保, 文玉华, 等. 锰基钎料钎焊不锈钢接 头组织和性能[J]. 焊接, 2009(2): 50-52.

LI N, ZHAO X B, WEN Y H, et al. Structure and Properties of Stainless Steel Brazed Joint with Manganese Filler Metal[J]. Welding & Joining, 2009(2): 50-52.

[48] 李小强, 敖敬培, 李子阳, 等. CuMnNiCo 钎料钎焊MGH956 合金接头组织及力学性能研究[J]. 材料工程, 2015, 43(5): 21-26.

LI X Q, AO J P, LI Z Y, et al. Microstructure and Mechanical Property of MGH956 Superalloy Joint Brazed with CuMnNiCo Filler Metal[J]. Journal of Materials Engineering, 2015, 43(5): 21-26.

[49] MAKSYMOVA S V, KOVALCHUK P V, VORONOV V V, et al. The Influence of Iron on the Structure and Technological Characteristics of Cu-Mn-Co Brazing Filler Metal[J]. The Paton Welding Journal, 2023, 2023(8): 36-43.

[50] WANG J, WU Y P, CHEN W M, et al. Wetting Behav-ior of Eutectic Au-Sn Solder on Ni/Au Metallization at Different Temperatures[J]. Journal of Materials Science: Materials in Electronics, 2022, 33(4): 1774-1782. [51] TOBÓN J, SERNA-GIRALDO C P, SÁNCHEZ H. Manufacture of Au–Si Alloys for Use in the Soldering of Gold Alloys[J]. Welding International, 2015, 29(8): 594-599.

[52] ZHU X W, WANG R C, PENG C Q, et al. Reactions and Mechanical Properties between AuSn20 Solders and Metalized Al-Si Alloys for Electronic Packaging Application[J]. Journal of Materials Science: Materials in Electronics, 2014, 25(2): 742-748.

[53] 李远星, 张晓山, 朱宗涛, 等. Ni 元素扩散行为对硬 质合金/钢钎焊接头微观组织及力学性能的影响[J].稀有金属材料与工程, 2017, 46(4): 1120-1125.

LI Y X, ZHANG X S, ZHU Z T, et al. Effect of Element Ni Diffusion on Microstructure and Mechanical Properties of Brazed Joints of Cemented Carbide and Steel[J]. Rare Metal Materials and Engineering, 2017, 46(4): 1120-1125.

[54] HUANG F X, YIN P, XU Y H, et al. Study on Microstructure and Corrosion Behavior of Ag-Cu-Zn-Ni Alloys[J]. Advanced Materials Research, 2011, 311/312/313: 2132-2137.

[55] NOWACKI J, KAWIAK M. Microstructure and Characteristics of High Dimension Brazed Joints of Cermets to Steel[J]. Journal of Manufacturing Science and Engineering, 2009, 37: 448-457.

[56] HASANABADI M, SHAMSIPUR A, SANI H N, et al. Interfacial Microstructure and Mechanical Properties of Tungsten Carbide Brazed Joints Using Ag-Cu-Zn + Ni/Mn Filler Alloy[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(12): 2638-2646.

[57] LIU P, ZHONG S J, PEI Y Y, et al. Study on Brazing WC-6Co/In718 with In-Situ Synthesis of Ni/Cu/AgCuNiMn Solder[J]. Materials Science and Technology, 2023, 39(16): 2456-2463.

[58] 魏少伟, 杨宗渊, 申飞, 等. Ag 和 Cu 元素对 Ni Au/Sn-5Sb/Au Ni 焊点体钎料微观组织和蠕变性能的 影响[J]. 金属加工(热加工), 2022(2): 28-34, 39.

WEI S W, YANG Z Y, SHEN F, et al. Effect of Ag and Cu on Microstructure and Creep Properties of NiAu/Sn5Sb/AuNi Solder Joint[J]. MW Metal Forming, 2022(2): 28-34, 39.

[59] DIERNER M, WILL J, LANDES M, et al. Influence of Au Alloying on Solid State Dewetting Kinetics and Texture Evolution of Ag and Ni Thin Films[J]. Surfaces and Interfaces, 2024, 46: 104008.

[60] REN-KAE, SHIUE, SHYI-KAAN, et al. Infrared Brazing ofTi50Ni50 Shape Memory Alloy and 316L Stainless Steel with Au-22Ni-8Pd filler[J]. Gold Bulletin, 2015, 48: 57-62.

[61] 郭菲菲, 陈晓宇, 史秀梅, 等. 钯含量对 Ag-Cu-Pd 钎 料合金组织和性能的影响[J]. 有色金属科学与工程, 2017, 8(3): 64-68.

GUO F F, CHEN X Y, SHI X M, et al. Effect of Pd Content on Microstructure and Properties of Ag-Cu-Pd Solder[J]. Nonferrous Metals Science and Engineering, 2017, 8(3): 64-68.

[62] 张吉明, 毕勤嵩, 杨有才, 等. Pd-20W 合金的热压缩 变形行为和显微组织[J]. 贵金属, 2023, 44(2): 9-14. ZHANG J M, BI Q S, YANG Y C, et al. Hot Compression Behavior and Microstructure of Pd-20W Alloy[J]. Precious Metals, 2023, 44(2): 9-14.

[63] 张顺猛, 熊凯, 靳诚臣, 等. AgAuPd 中熵合金力学、 热力学和电学性质的第一性原理研究[J]. 稀有金属材 料与工程, 2022, 51(12): 4533-4541.

ZHANG S M, XIONG K, JIN C C, et al. First-Principles Studies on Mechanical, Thermodynamic and Electrical Properties of AgAuPd Medium Entropy Alloy[J]. Rare Metal Materials and Engineering, 2022, 51(12): 4533-4541. [64] 刘源, 李言祥, 陈祥, 等. 多主元高熵合金研究进展[J]. 材料导报, 2006, 20(4): 4-6.

LIU Y, LI Y X, CHEN X, et al. High-Entropy Alloy with Multi-Principal Elements—State of the Art[J]. Materials Review, 2006, 20(4): 4-6.

[65] CHEN J, ZHOU X Y, WANG W L, et al. A Review on Fundamental of High Entropy Alloys with Promising High–Temperature Properties[J]. Journal of Alloys and Compounds, 2018, 760: 15-30.

[66] DIAO H Y, FENG R, DAHMEN K A, et al. Fundamental Deformation Behavior in High-Entropy Alloys: An Overview[J]. Current Opinion in Solid State and Materials Science, 2017, 21(5): 252-266.

[67] 李红, 韩祎, 曹健, 等. 高熵合金在钎焊和表面工程 领域的应用研究进展[J]. 材料工程, 2021, 49(8): 1-10.

LI H, HAN Y, CAO J, et al. Research Progress in High-Entropy Alloys Used in Brazing and Surface Engineering Fields[J]. Journal of Materials Engineering, 2021, 49(8): 1-10.

[68] DING Q Q, ZHANG Y, CHEN X, et al. Tuning Element Distribution, Structure and Properties by Composition in High-Entropy Alloys[J]. Nature, 2019, 574(7777): 223- 227.

[69] SENKOV O N, SCOTT J M, SENKOVA S V, et al. Microstructure and Elevated Temperature Properties of a Refractory TaNbHfZrTi Alloy[J]. Journal of Materials Science, 2012, 47(9): 4062-4074.

[70] CHEN J, NIU P Y, LIU Y Z, et al. Effect of Zr Content on Microstructure and Mechanical Properties of AlCoCrFeNi High Entropy Alloy[J]. Materials & Design, 2016, 94: 39-44.

[71] KUMAR N, FUSCO M, KOMARASAMY M, et al. Understanding Effect of 3.5 WT.% NaCl on the Corrosion of Al0.1CoCrFeNi High-Entropy Alloy[J]. Journal of Nuclear Materials, 2017, 495: 154-163.

[72] ZHAO S, CHEN H Y, NAI X, et al. Effect of Ti Content on Microstructure and Mechanical Properties of SiCf/SiC Composites/GH536 Superalloy Joints Brazed with CoFeCrNiCuTi High Entropy Filler[J]. Journal of Manufacturing Processes, 2023, 85: 132-140.

[73] YANG Y L, WANG G, HE R J, et al. Microstructure and Mechanical Properties of ZrB2-SiC/Nb Joints Brazed with CoFeNiCrCuTix High-Entropy Alloy Filler[J]. Journal of the American Ceramic Society, 2021, 104(7): 2992-3003.

[74] WANG G, YANG Y L, HE R J, et al. A Novel High Entropy CoFeCrNiCu Alloy Filler to Braze SiC Ceramics[J]. Journal of the European Ceramic Society, 2020, 40(9): 3391-3398.

[75] 王秒, 王微, 杨云龙, 等. 钎焊时间对 CoFeNiCrCu 高 熵钎料钎焊 SiC 陶瓷接头组织与性能的影响[J]. 航空 学报, 2022, 43(4): 525057.

WANG M, WANG W, YANG Y L, et al. Effect of Brazing Time on Microstructure and Properties of SiC Ceramic Brazed with CoFeNiCrCu[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4): 525057.

[76] ZHANG S Z, ZHAO G X, ZHANG C J, et al. Microstructure Characteristics and Mechanical Properties of TiAl Alloy Joint Brazed with CoCuFeNiTi1.2V0.4 High Entropy Alloy Filler[J]. Intermetallics, 2023, 162: 108043.

[77] REN H S, FENG H L, REN X Y, et al. Joining of TiAl-Based Alloy and a Ni-Based Superalloy with a NiCoFeCuSiB High Entropy Filler Metal[J]. Welding in the World, 2022, 66(3): 557-565.

[78] SUN Z, ZHU X X, CHEN H Z, et al. Brazing of TiAl and Ti2AlNb Alloys Using High-Entropy Braze Fillers[J]. Materials Characterization, 2022, 186: 111814.

无相关信息