引言

钛合金管路具有机械强度高、密度低、耐高温、耐腐蚀等优良性能,是一种优秀的船舶材料,特别适用于制造压力高、流速快、介质腐蚀性强的系统管路,且可以减轻管路系统的重量。但由于钛合金管路的管壁薄、焊接易氧化、电势高易产生电化学腐蚀等特点,给钛合金管路的弯曲、焊接和船上安装等施工带来一系列问题。针对钛合金管路的特点,在施

工过程中对钛合金管路的弯曲、焊接、安装等方面进行了工艺研究,并在我厂建造的某型舰艇上进行了应用。本文对该工艺方法在生产过程中涉及到的工艺参数及施工中的注意事项进行提炼和总结,以期在船舶管系设计、工艺与制作方面与业内人员交流与参考。

1、钛合金管系的下料与弯制

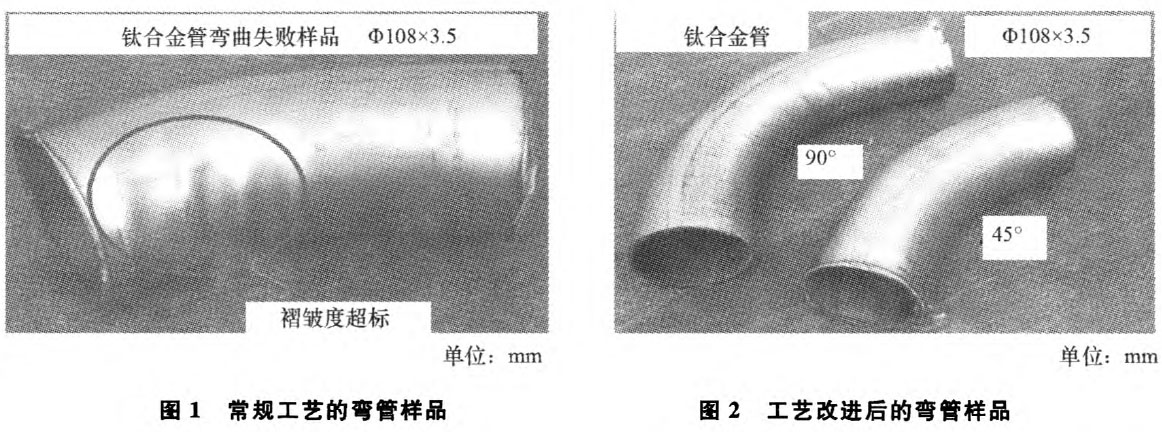

钛合金管路下料、弯制与常规的弯管工艺相差较大,图1和图2为工艺改进前后的对比样品。其下料、弯制工艺改进后要点及参数如下。

钛合金弯曲前应先进行下料,下料时应使用专用的切割机、钢锯片、不含铁质的砂轮片或等离子切割机。开支管孔可用等离子切割或等效机械加工方法,坚决杜绝利用气焊进行切割。

由于钛合金一般管壁都较薄,为获得较好的弯曲质量,弯管时应采用有芯弯管机,并加装防皱装置,弯制时采用铜夹具、弯模和芯棒。弯管前,应清除管子内外表面、弯管机胎具与管子接触部分粘附的硬杂物,避免弯曲时划伤管子,并在管子内径和芯棒工作部分涂抹润滑油。为防止管子椭圆度和褶皱超标,应采用弯曲半径不小于3倍半径的弯模。弯曲时管子与芯棒间的间隙,应根据管子规格的大小而定,但一般在0.5mm~1mm之间。芯棒的提前值对钛合金管弯曲成形影响较大。经实践证明,提前2mm~3mm效果较好,但影响提前值的因素很多,因此提前值的确定应根据弯管设备的性能状况而定(一般采取试弯确定)。

2、钛合金管的焊接

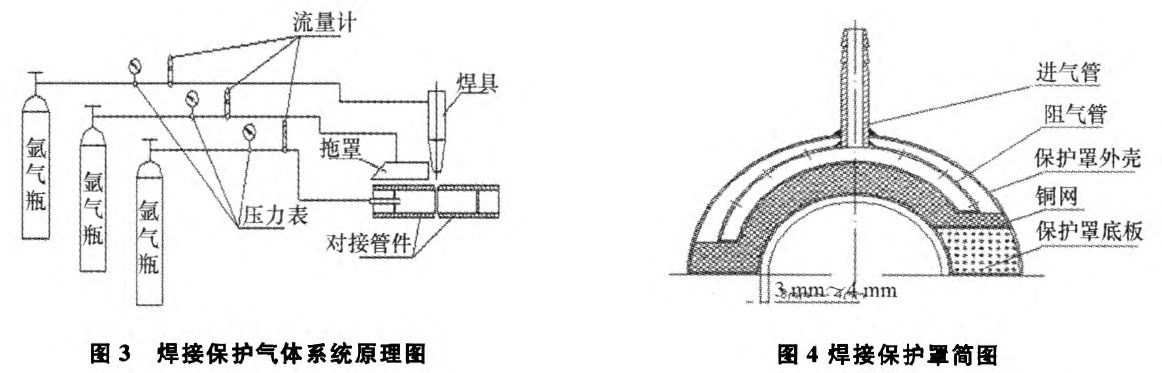

由于钛合金的化学活泼性很强,在400℃~600℃时能与空气中的氧、氢、氮等元素结合而发生反应,使钛及钛合金的性质显著下降。因此在钛合金管路焊接过程中氩气的保护尤其重要,即使是焊接好的焊缝也需要在氩气的保护下进行冷却。在工艺研究过程中对氩气的保护系统进行了改进,改进后的工艺与普通材料的氩弧焊相比,焊接钛合金管路时额外增加了一路氩气,利用焊接保护罩(拖罩)对焊好后的焊缝进行保护(见图3)。在焊接过程中,根据焊口的形式及位置,必须合理选择相应的焊接保护罩。在焊接过程中应注意焊接保护罩应在焊枪的后端,并紧靠近焊枪,且与焊枪运行速度保持同步,必要时,可将焊枪和焊接保护罩作成一体式。

图4为我厂经过反复试验最终定型的钛合金管路对接焊时的焊接保护罩形式,其钛合金管的焊接工艺改进后的要点及参数如下。

钛合金管的焊接采用手工钨极氩弧焊,焊接设备采用直流正接电源,钨极采用铈钨电极,钨极长出焊接嘴端面约10mm。钛合金焊接所用氩气纯度应为Ar≥99.99%,焊丝采用与母材同牌号或高于母材纯度的焊丝。

焊接前,施工人员佩戴洁净的白细纱布手套(严禁佩戴棉线手套),用丝粗为0.3 mm不锈钢丝刷,将焊口处刷至银白金属色,然后用干净白绸布(不得使用棉线制品)蘸少许丙酮将焊接区域擦净。经处理的焊区严禁用手触摸和接触铁质物品。如管路有油污,在进行上述工序前,应进行化学清洗去除油污。清理后,应尽快施焊,如不能立即施焊,应采取措施对焊区进行保护,间隔时间应不超过8h,否则应重新清理。

钛合金管对接焊时,管子壁厚<2 mm的无需开坡口,但≥2 mm需要开60°的V型坡口,焊接对接间隙为0.5 mm。焊接时应进行定位焊,定位点焊数量应根据管径大小对称布置,小管径点焊不得少于三点,点焊长度不小于6mm,且焊点应均匀牢固,焊点不得有裂纹存在。对接焊时,为了使焊接接口成型质量达到单面焊双面成型要求,焊口的成型应分

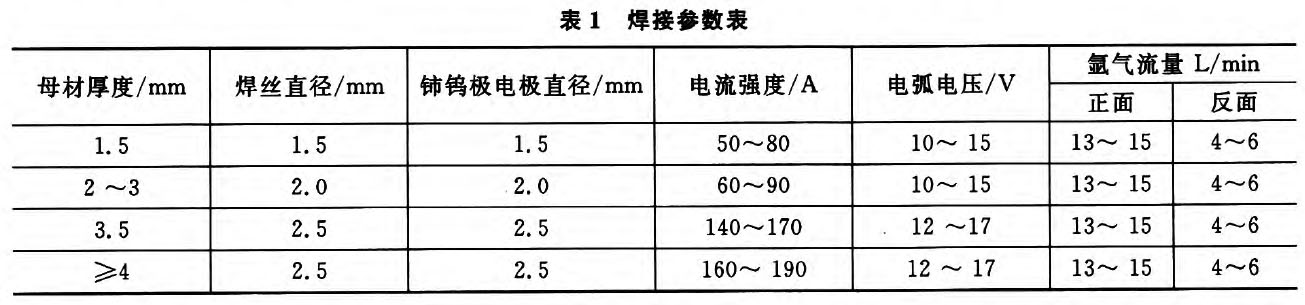

两次进行:一次为封底焊接,另一次为成型焊接。钛合金管搭焊时,其正面焊口的成型焊分两次进行:一次为封底焊接,另一次为成型焊。法兰面焊口(法兰内口)的成型焊一次完成。表1为我厂在焊接钛合金管路时所采用的焊接参数。

钛合金管焊接时,正面(外管及焊枪)氩气保护流量为13 L/min~15 L/min,反面(内管)氩气保护流量为4 L/min~6 L/min。焊接引弧前,焊丝加热端不允许移出氩气保护区,并尽可能一次焊完一条焊缝。如中途停焊,再继续焊接时,应将焊肉接口端搭接10 mm~15 mm。焊接过程中,应时刻注意焊肉的颜色变化,如果焊肉颜色出现轻微蓝色时,应立即停止施焊,此时焊缝有氧化现象,应检查气体保护效果的可靠性,并经现场检验合格后方可继续施焊。

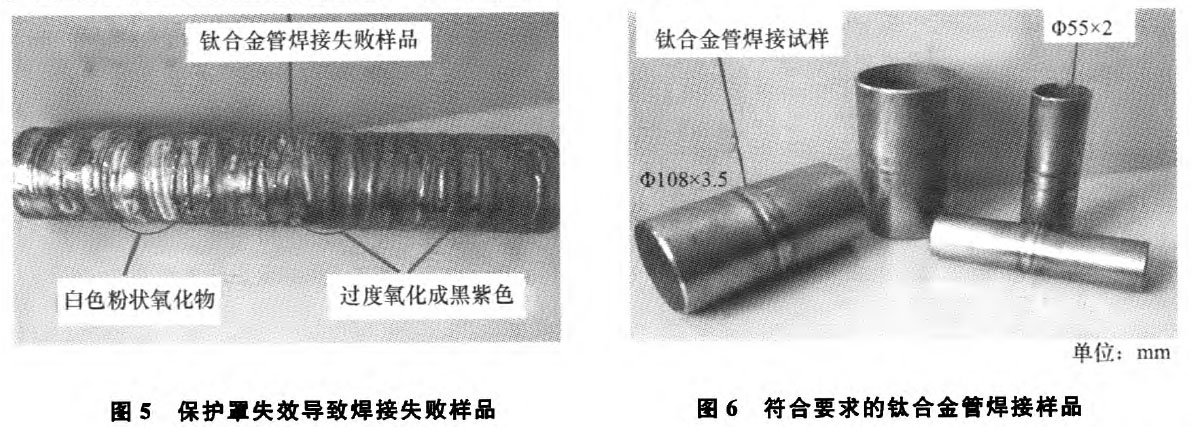

图5为焊接过程中由于氩气防护不到位,导致的过度氧化样品。

焊接结束后,即使熄弧仍需继续通氩气10 s~15 s,直到焊口处得到适当冷却。管子焊接后,应符合相关规范和标准要求。焊缝的焊接应均匀,焊接应圆滑地向母材过渡。焊接内外表面不应有裂纹、焊瘤、气孔、咬边及未填满的弧坑或凹陷存在。图6为工艺改进后,满足要求的钛合金管子对接焊的样品。

3、钛合金管的安装

钛合金管路的安装会直接影响管路的使用寿命。工艺研究时从钛合金管路的通舱形式、钛合金管路与附件的安装、钛合金管路支架的安装等方面进行工艺改进以防止腐蚀,并对施工过程的电绝缘提出了检测方法。钛合金管的安装工艺改进和电绝缘检测方法如下。

3.1 钛合金管的通舱形式

钛合金管路的通舱形式可采用焊接式、对夹式、DGM_NG形式等。具体采用何种形式,应根据通舱的位置、空间大小、管径等因素综合选择。

焊接式的通舱件复板需要采用过渡用复合材料,如:钛铝既能和钛合金焊接,也能和铝制船体结构进行焊接,焊接形式通舱件主要用于液舱和露天甲板部位。

对夹式一般用在螺纹通舱管件。针对钛合金管路需要在舱壁接触处加绝缘垫片,绝缘垫片材质为四氟乙烯,其舱壁的水密靠螺母的压紧来实现。安装过程中,在舱壁与螺纹通舱管件接触处涂防水密封胶,增加防腐电绝缘隔离效果,该类型主要用于空间有限,且通舱管径较小的情况。

DGM—NG通舱形式主要由金属框体、DGM耐火密封胶和NG耐火套管(薄片)等组成,其金属框体与舱壁焊接,需要穿舱的管路从框体内穿过,框体和管路的间隙利用耐火套管(薄片)进行填充,框体两端再利用耐火密封胶进行密封。该类型通舱形式用于多管子和单管子形式贯穿密封。该通舱形式使钛合金管路不直接和舱壁接触,很好地避免电化学腐蚀。该类型主要用于除液舱和露天甲板部位的其他部位,但由于需要的框体较大,空间狭小部位也不太适用。

3.2 钛合金管路与附件的安装

由于钛合金管路和附件之间的材料不同,存在电化学腐蚀,为避免腐蚀钛合金管路上存在的异种金属部位,应进行防腐电绝缘隔离,并在管路的适当位置安装阳极环。

电绝缘组件的安装。根据法兰规格,选用相应尺寸的螺栓、绝缘密封垫片及绝缘套管。安装时在绝缘套筒两端加入测量片,螺栓绝缘套筒嵌入各法兰螺栓孔中,安装后的螺栓绝缘套筒受力端,应与测量片和法兰外平面靠紧,并将管子连接的两法兰螺栓孔对正,再加入法兰密封绝缘垫片,螺栓与绝缘套筒之间应装钢质平垫,管路连接不允许强行安装。安装结束后电绝缘组件应进行连接测试,用500 V兆欧表测量两法兰之间、法兰与螺栓之间的绝缘情况,测量值应不小于10 k12。电绝缘组件如图7所示。

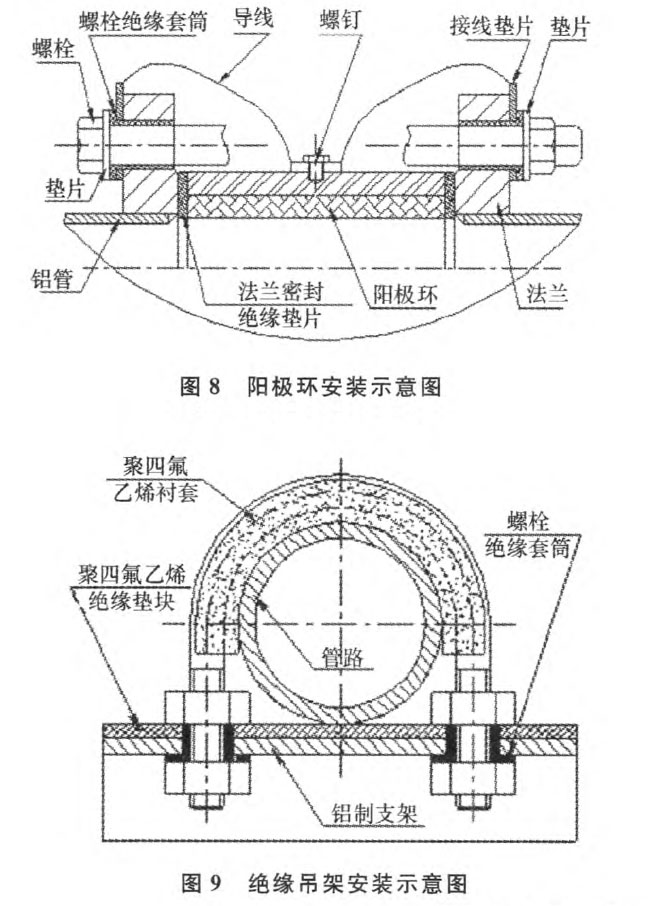

阳极环的安装(见图8)。根据管路的通径选取相应规格的阳极环和连接附件。阳极环尽量在管子的弯曲和支管处安装,加装距离为5 m左右。如果阳极环与设备的挠性接头直接相连时,则此端不接导线。阳极环安装结束后,要进行绝缘性和通导性两种测试。为保证阳极环的安装密封性和工作可靠性,测试应在系统通人介质之前进行。绝缘性测试:阳极环的安装绝缘性测试,是在不接通导线的情况下进行,用500 V兆欧表测量两法兰与阳极环外壳、法兰与螺栓之间的绝缘情况,测量值应不小于10 k12。通导性测试:阳极环的安装通导性测试是在接通导线的情况下进行,测量阳极环外壳与法兰间的通导性测值应小于1 Q。

3.3钛合金管路支架的安装

由于钛合金管的电势较高,且大多布置在花钢板下及潮湿舱室内,因此管子吊架应采用电隔离行式。该类型吊架在“U”型螺栓的内圈增加聚四氟乙烯衬套,在支架与管子接触处增加聚四氟乙烯垫板,在U型螺柱与铝制角钢之间增加螺栓绝缘套筒(见图9)。在进行电隔离吊架安装时,应保证吊架与钛合金管路之间的绝缘性,并进行测量。用500V兆欧表测量钛合金管子与“U”型螺栓及支架的绝缘情况,测量值应不小于10 kQ。

4、结束语

我厂承建某型舰艇的实船应用了改进后的钛合金管路弯曲、焊接、安装等工艺。经过多年的实船验证,证明了该工艺方法可行、可靠、能够满足施工需要,且能得到理想的效果。也充分证明了钛合金管系材料是一种经得起考验、理想的船用材料。但与常用钢材相比较而言是一种贵金属材料,也只是一些特殊的高速船、艇的建造过程中得以应用。因此,

施工人员接触较少,这就要求在施工前加强对钛合金性能进行全面了解,针对其特点制定有针对性的工艺,只有这样才能充分地发挥钛合金材料的优势,才能使钛合金产品在装船实践中逐步得到推广和完善。

参考文献

[1] 中国船舶工业综合技术经济研究院.CBl216.2012舰船用钛及钛合金焊接工艺要求[S].2013.

[2] 张承濂.船舶材料手册[M].北京:国防工业出版社,1989.

相关链接