引言

经济全球化背景下,我国的各个领域都呈现出蓬勃发展之态,科技的进步使得更多新能源、新技术、新材料被广泛应用,其中新材料具有的独特优势使其不断在航空航天、能源开发等领域脱颖而出,俨然成为大势所趋。由于航空航天等行业需要能够承受高温、高压的金属零部件,为此,耐热超级合金便作为主要的加工材料倍受人们青睐,然而长期以来,以镍基合金为主的超级合金都存在切削加工的难题,其工艺复杂性决定了在今后的应用过程中要持续进行技术的探析和精进,以期工艺愈加完善,促进领域发展。

1、 镍基高温合金的特性

镍基高温合金是以镍为基体(镍基含量通常要大于50%)的高温合金,在超高温范围内具有良好的抗氧化、抗燃气腐蚀能力,且强度十分理想。不仅如此,镍基还具有极强的热稳定性与组织稳定性,这就意味着即使处于高氧化性或燃气条件下镍基高温合金的表面特性也不会发生改变,而其所具有的良好延展性与韧性使其在保持机械强度的同时能够抗拉伸、抗蠕变破裂,与其他超级合金相比,镍基高温合金的性能优越,使用的温度上限较高,且极具市场性价比,性能在铁基高温合金之上,成本却低于钴基高温合金,这也便使得镍基高温合金的市场份额要远超出其他高温合金,成为航空航天制造业的材料佼佼者,主要被应用于燃烧室、涡轮两个高温部位。

2、 镍基高温合金的切削加工

2.1 镍基高温合金切削加工存在的问题

尽管镍基高温合金具有诸多优势与良好的特性,然而其在应用之前必须进行合理的切削加工过程,而切削加工正是镍基高温合金投入应用的最大难题。由于镍基高温合金硬度、强度极高,耐热耐压,因此与一般合金金属相比要抗拉伸、抗延展,抗高温,加工温度必须持续在 750 摄氏度以上方能降低镍基高温合金的性能,且切削时需要极大的切削力,这就使得切削刀具常常不堪重负,在加工过程中容易磨损严重,一旦切削刀具、机械磨损,就会影响其使用寿命,提高切削加工的成本。甚至在切削加工的过程中,因为切屑缘故,会造成加工中断、难以处理的情况。

2.2 镍基高温合金切削加工的要点及策略

2.2.1 刀具的正确选择 为了保障镍基高温合金的顺

利切削加工,尽量避免切削中断的情况出现,在其切削加工的过程中要时刻关注切削刀具的状况,即刀具必须保持锋利,但是不能刃磨的过薄,否则刀具会因镍基高温合金的强度断裂,为了让刀具具备切削镍基高温合金的刀尖强度,在刃磨时要使其刃口足够光滑,决不能存在任何类似缺口、裂纹一类的损坏,一旦发现刀具出现了崩刃等情况,便要及时进行更换,刀具要耐磨、合金颗粒尽可能小,形状为圆形,且经过涂层强化处理,这样才能保障镍基高温合金的加工质量。目前我国一直在进行有效切削加工镍基高温合金的刀具的试验,结果表明,同样具有耐高温性能的强化陶瓷刀片作为刀具极为合适,由于 750 摄氏度情况下,镍基高温合金开始软化,而强化陶瓷刀片即使处于一千摄氏度高温下仍保持高速切割性能,因此,是进行切削加工的不二选择。

2.2.2 保障冷却液的有效性 因为对镍基高温合金进

行切削加工时会使温度持续升高,所以需要利用冷却液来对刀具进行降温,但是冷却技术不适用于高性能陶瓷刀片,否则便不能在铳削时产生足够的热量对镍基高温合金进行软化和剪切。利用冷却技术延长刀具寿命的过程中需要保障冷却液的有效性,只有这样才能起到抬升切屑、控制切屑的效用,保障镍基高温合金的精加工。因此,在喷射冷却液时切勿使用劣质喷嘴,确保冷却液可以对准刀具亦或工件界面,喷射平稳、高速。

2.2.3 切削速度与角度的确定 一般情况下,镍基高温

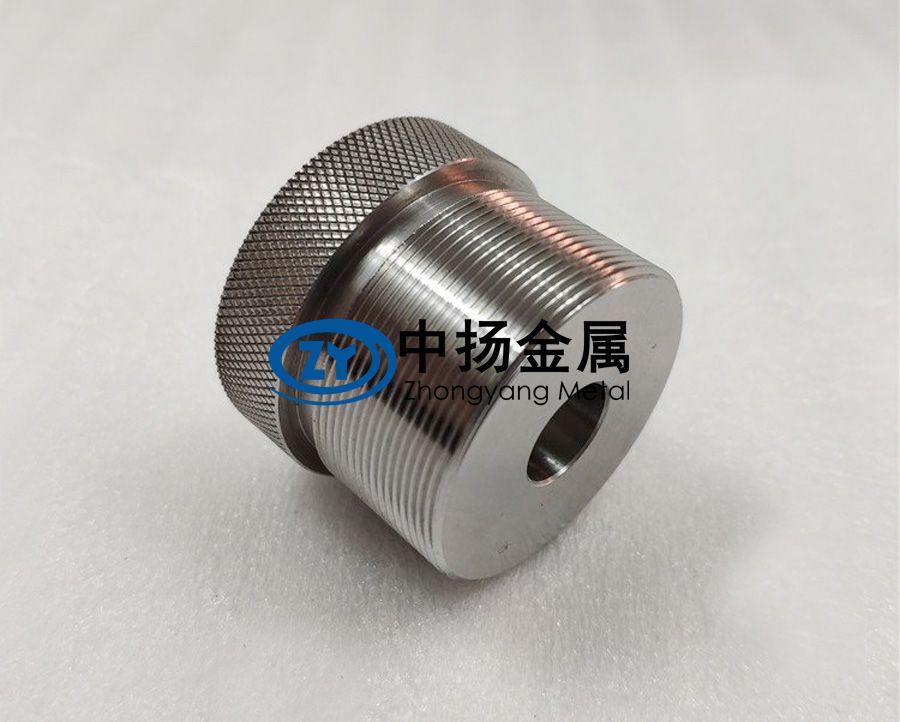

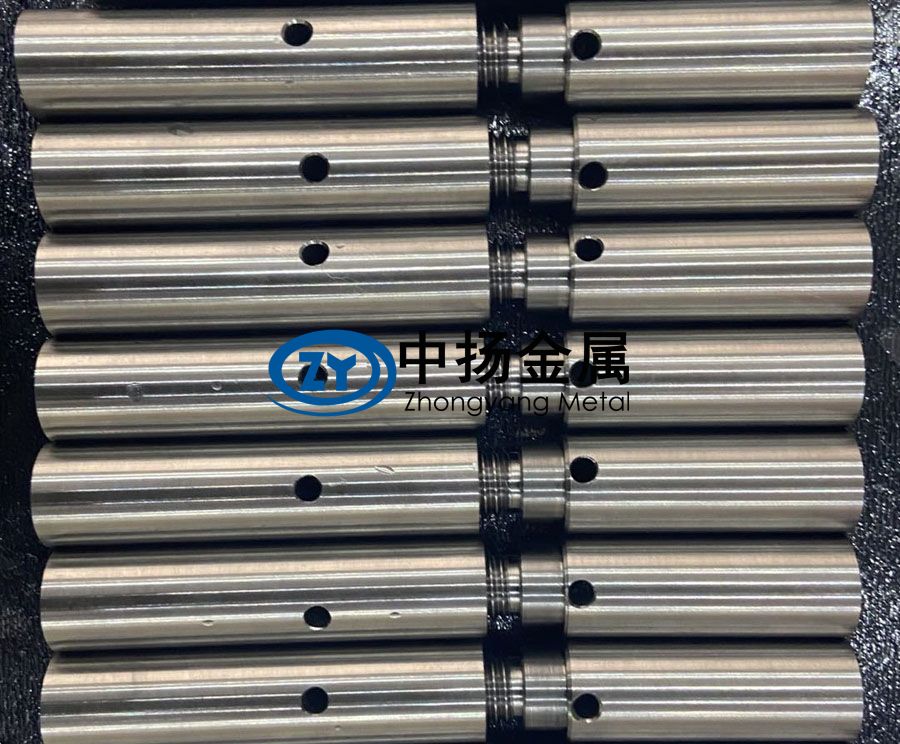

合金的切削加工主要分为精车、粗车、铳削、钻孔、攻螺丝等,进行不同切削加工过程时应选用不同的刀具,采取不同的措施。需要注意的是,刀具切削的速度与角度同样会影响

到镍基高温合金的加工质量。为了延长刀具的使用寿命,在切削时不宜过快或过慢,必须有所针对,应用硬质合金刀具时切削速度保持在 25mm/min,应用陶瓷刀具时切削速度保持在 220mm/min 左右。另一方面,刀具切入角也十分关键,刃倾角应保持在 4 度左右,继而提高刀具的硬度、强度、防止出现刃崩的现象。

3 、结论

随着我国科技的持续发展与技术的不断完善,镍基高温合金将被广泛应用于多个领域,并起到越来越重要的作用,发挥其无与伦比的价值,为此,探究其切削加工具有极其深远的现实意义。但是,镍基高温合金作为新材料被应用于多个领域的时间尚短,其切削加工水平仍处于不完善成熟的阶段,仍具备深入探究分析的价值意义,相信在未来的发展过程中,镍基高温合金的切削加工会从多个方面得到更合理的把握,继而保障镍基高温合金的应用有效性。

参考文献:

[1]郭永丰,张国伟,王力,郭本生.高温合金 IN718 上气膜冷却孔电火花加工试验[J].航空动力学报,2016(02).

无相关信息