在压水堆等核反应堆中存在众多关键的动作部件,如一回路的控制棒驱动机构(CRDM)以及各类阀门、泵类等[1-4]。这些部件由于服役环境比较复杂,长期处于含有硼酸等腐蚀成分的主冷却剂液体或蒸汽中,承受高温(高达320℃),高压(15.5MPa)以及核辐照,同时承受着由于其机械运动或高冷却剂流量引起的振动而受到反复滑动或冲击。这些因素导致部件在工作过程中既承受着相互运动造成的磨损,又经历服役环境导致的腐蚀,磨损与腐蚀的相互作用导致材料损失,致使零件的使用寿命缩短[5-7]。这种现象被称为摩擦腐蚀[2,8]。因此,摩擦腐蚀是影响核反应堆动作部件效率和使用寿命、并引发核安全问题的重要因素。针对一回路动作部件的特殊工作环境,钴基合金凭借其优越的耐高温、耐腐蚀及耐磨损性能,尤其是抗黏着磨损性能应用最为广泛。但其在应用中存在着两个无法避免的问题:Co在受辐照后形成的60Co是一种半衰期很长的强放射性元素,合金经磨损后产生的磨屑进入到一回路中,不仅增加了核燃料屏蔽的难度和成本,而且还会对检修人员的健康造成威胁;并且地球上的钴矿储量极小,钴作为冶炼镍铜的副产物产量十分不稳定且价格昂贵。故此,现如今各国都在致力于研发性能与钴基合金相当的低活化无钴或低钴耐磨合金材料。综述了现有的耐磨耐蚀合金种类及研究现状,归纳了钴基合金的耐磨耐蚀机理,并对一回路中动作部件的制造工艺进行了总结和评述。

1、耐磨耐蚀合金

核电站中使用的耐磨耐蚀合金除了具有良好的耐磨损、耐腐蚀和高强度与韧性外,必须能够在高压蒸汽、高温、辐射等恶劣条件下保持部件的力学性能。高温、辐射、腐蚀环境及机械应力的结合使得耐磨耐蚀合金的选择和设计成为确保核电站安全性和可靠性的关键因素。目前应用于核电动作部件的耐磨耐蚀合金主要有钴基合金、铁基合金、镍基合金等。

1.1钴基耐磨耐蚀合金

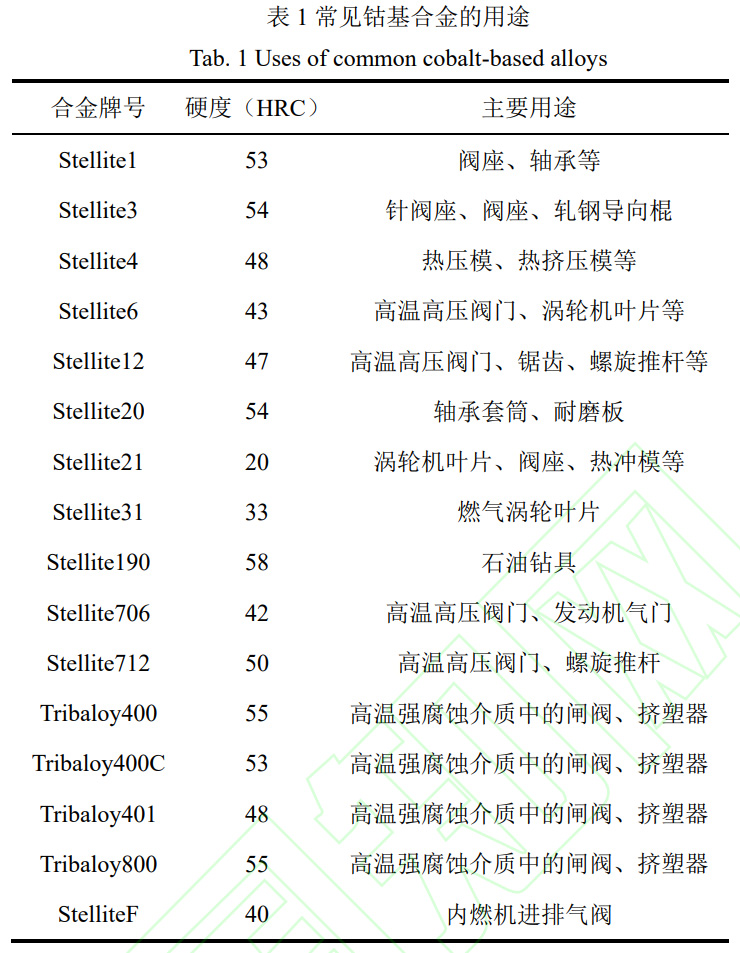

在核电动作部件中应用的钴基耐磨耐蚀合金主要为Stellite系列,其具有良好的具有耐磨、耐蚀、抗氧化和耐高温特性,典型牌号有:Stellite1、Stellite3、Stellite6、Stellite12、Stellite20、Tribaloy400、Tribaloy800等。根据合金中成分、性能不同,分别通过铸造、锻造、硬面堆焊,热喷涂、喷焊等工艺应用于摩擦腐蚀的工作环境。表1为常见的钴基合金牌号的硬度及主要应用途径。

1.2钴基合金耐磨耐蚀机理

钴基合金在核电动作部件中得以广泛应用的原因之一是其优异的耐磨损性能。周志强等[9]探究了F316不锈钢表面Stellite12和Stellite20涂层的磨损性能以及在不同浓度硫酸溶液中耐腐蚀性,发现涂层的磨损机理以磨粒磨损为主,并存在一定的黏着磨损。室温时在不同浓度的硫酸溶液中两种涂层均表现出良好的耐腐蚀性。陈林等[10]在S31000不锈钢制造的密封副基体表面激光熔覆了Stellite12涂层,以解决高温条件下阀门密封副的失效问题。之后对熔覆层的耐腐蚀性、显微硬度以及微观组织进行探究,发现熔覆层与基体结合良好,并且在显著提高密封副硬度的同时,还可以有效延缓腐蚀的速率。赵金福等[11]对Tribaloy800与HastelloyC进行对磨试验,发现Tribaloy800在与其他材料对磨时,在本身保持良好耐磨性能的同时保证对磨材料的磨损量较小,并且该合金具有一定的耐高温和抗腐蚀性,主要应用工艺有激光熔覆和铸造。

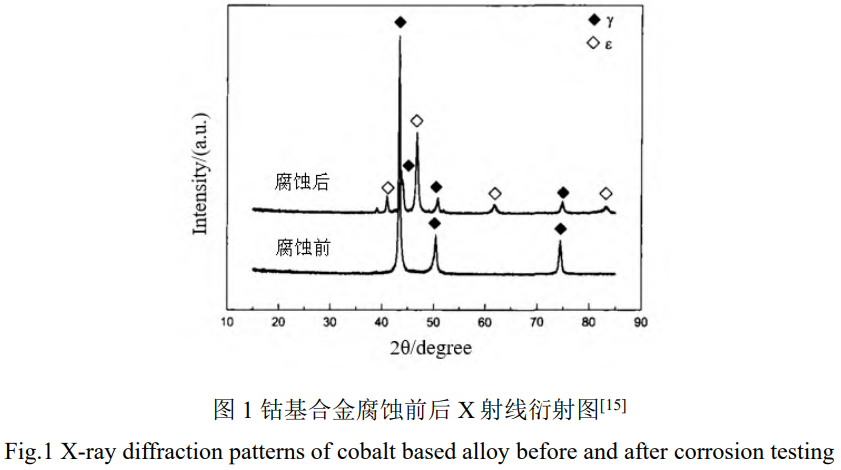

钴基合金作为核电动作部件中广为应用的耐磨耐蚀合金,充分探究其耐磨耐蚀机理,对核用低活化耐磨耐蚀合金的开发具有重要意义。对于其机理,现存的几种观点之一是钴基合金在摩擦腐蚀过程中发生了应变诱导相变(亚稳态奥氏体向马氏体转变)。由于马氏体与奥氏体结构的相对稳定性导致了较低的层错能(SFE)。一方面合金在摩擦过程中,基体中的部分奥氏体受到应力作用转变为马氏体,这种转变通过形成马氏体相来吸收外加应力并提高加工硬化速率,从而降低材料塑性变形的倾向[12-13]。另一方面,在腐蚀时,合金表面剥落前奥氏体吸收一部分空蚀的能量转变为马氏体,降低了腐蚀过程中的应力集中程度[14]。秦承鹏等[15]对钴基涂层的腐蚀行为研究时,对钴基合金腐蚀前后进行X射线衍射分析,结果见图1,表明腐蚀后发生了γ-Co向ε-Co的转变,即应变诱导相变,使钴基合金具有良好的耐蚀性。

在较高的温度下,合金中会出现孪晶,塑性变形只能通过未解离位错的扩展进行。应变诱导的转化和孪晶极大地影响了力学性能。这些变形模式导致加工硬化速率的大幅增加[16]。此外,由于马氏体密排六方的晶体结构滑移系较少,具有相对稳定性[17]。本质上比奥氏体相的面心立方结构更难变形。这些因素综合造就了钴基合金的良好耐磨耐蚀性。在铁基合金如Norem02中,也存在类似的应变诱导亚稳奥氏体到马氏体转变,被认为是其低温下具有良好耐磨耐蚀性的原因[5]。不过,应变诱导相变导致合金具有良好耐磨耐蚀性的理论仍存在争议。

另一种观点认为合金在摩擦腐蚀过程中生成的表面氧化层为其提供了良好的耐磨耐蚀性能。钴基合金中的Cr在合金表面与氧结合生成氧化膜保护合金基体,摩擦腐蚀破坏氧化膜后,合金与空气接触又会形成新的氧化膜,该过程循环进行直至摩擦腐蚀结束。MCCARRONR等[18]采用球盘磨损试验装置来模拟核反应堆主回路的环境,对两种钴基合金Stellite20和Haynes25的滑动磨损行为进行研究。在对材料表面进行成分分析时,发现磨痕中氧含量高于标准值,表明了磨损表面存在氧化物生成。ROSALBINOF等[19]对腐蚀试样表面分析时发现,含Cr的钴基合金表面在腐蚀条件下形成的Cr2O3薄膜有效地阻止了腐蚀的加剧。

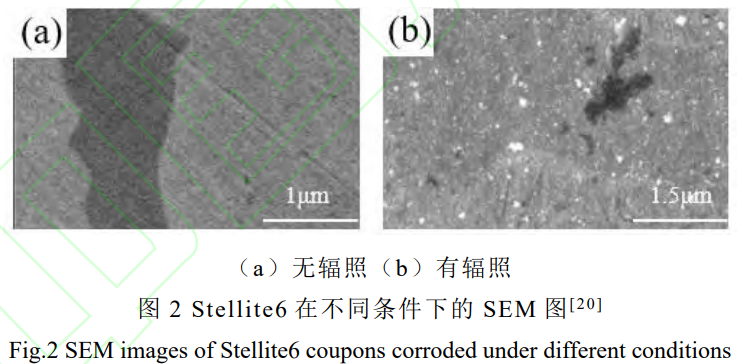

BEHAZINM等[20]对Stellite6在辐照环境下的腐蚀行为进行探究时,发现在有无辐照的环境下,合金表面均会生成氧化物薄膜或颗粒。

还有一部分学者提出钴基合金具有良好的耐磨耐蚀性于基体中碳化物的存在有关[21]。钴基合金中存在类似于不锈钢的碳化物沉淀硬化(M7C3、M23C6),这些碳化物作为耐磨第二相存在,使合金具有更高的硬度和加工淬透性。ABBASG等[22]对比了与单独熔覆Stellite合金以及Stellite与10%SiC混合熔覆层的硬度和耐磨性,发现混合SiC的熔覆层硬度与耐磨性提高了约两倍,性能提高的原因可能是SiC的溶解使Si在碳中富集。邹赟等[23]在钢表面熔覆钴基合金后发现,熔覆层中存在的细小碳化物显著提升合金的耐磨性能。在钴基合金腐蚀过程中,会出现固溶体被腐蚀,碳化物颗粒未被腐蚀的选择性腐蚀现象[24]。丁涛[25]在不锈钢上熔覆钴基合金时添加的Ta,在腐蚀测试后的熔覆层中以未被腐蚀的TaC颗粒形式存在,有效地改善了合金的耐蚀性。耐腐蚀和高应变硬化的结合导致了合金优异的耐磨耐蚀性能。

对于Tribaloy钴基合金,也有人认为其良好的耐磨性能主要来自基体中固溶的硬质金属间相LAVES,合金中LAVES相的体积百分比于耐磨性成正比。NSOESIES等[26]曾对Tribaloy400、Tribaloy400C和Tribaloy401的室温、高温下硬度和耐磨性进行了试验研究,其中具有较大的LAVES相体积分数的Tribaloy400室温下的耐磨性表现更好。高温条件下合金的耐磨性由试样表面会形成大量的富Cr氧化物来维持,此现象在Tribaloy401中更为显著。

BELEE等[27]提出钴基合金和一些其他无钴耐磨合金是通过较低的SFE抑制位错的交叉滑移,从而提高加工硬化率来获得良好的抗磨损性能,同时还抑制了磨损表面的严重塑性变形。

总的来说,钴基合金良好的耐磨耐蚀性能,一方面由于其在摩擦腐蚀过程中发生应变诱导相变,相变过程吸收一部分能量,并且较低的SFE,可以提高合金的加工硬化程度,降低合金的塑性,产生大量的位错相互作用。其次,合金表面生成的氧化薄膜在摩擦腐蚀过程中起到了保护作用。最后较硬的第二相,如碳化物,可以通过降低界面结合强度和向基体分散应变来减轻磨损,第二相也进一步增加了加工硬化以及局部的滑移应力。

钴基合金凭借其优异的性能,广泛应用于核电受摩擦腐蚀影响的部件中,但Co元素的易活化特性,增加了核辐射的屏蔽成本。目前,钴基合金大多以堆焊、激光熔覆的方式应用于部件表面,这可以在减少钴基合金使用量的同时,保证部件高温时的磨损腐蚀性能。但仍不可避免使用过程中Co元素的活化,进而带来部件的后处理难题。因此,使用低活化的耐磨耐蚀合金代替钴基合金。

1.3无钴耐磨耐蚀合金

1.3.1铁基耐磨耐蚀合金

铁基合金综合性能良好,是无钴耐磨合金设计的最优选择之一,在常温条件下其摩擦磨损及腐蚀性能与钴基合金相当[5],并且在PH为6~10的水环境中,奥氏体不锈钢具有良好的耐腐蚀性[28]。此外铁基合金的力学性能可以通过选择不同的成分与热处理工艺较大幅度地改变。此类合金的另一个优势在于价格是硬面合金中最为低廉的,且铁在自然界中储量极大,因而在国内外代钴合金的研究中占据着重要地位。EPRI在20世纪80年代研发了Norem系列铁基合金。此合金的设计理念是碳化物、固溶强化和应变诱导相变硬化的结合提供了足够的应变硬化,从而获得良好的磨损性能[29]。同时在加拿大原子能公司(AECL)对Norem合金进行的腐蚀性能评估中,验证了该合金的腐蚀性能良好[30]。刘双等[31]对比了不锈钢表面的Norem02熔覆层与Stellite6熔覆层的腐蚀性能,Norem02中的奥氏体基体与强韧碳化物使其在常温条件下具有与钴基合金相当的耐蚀性。

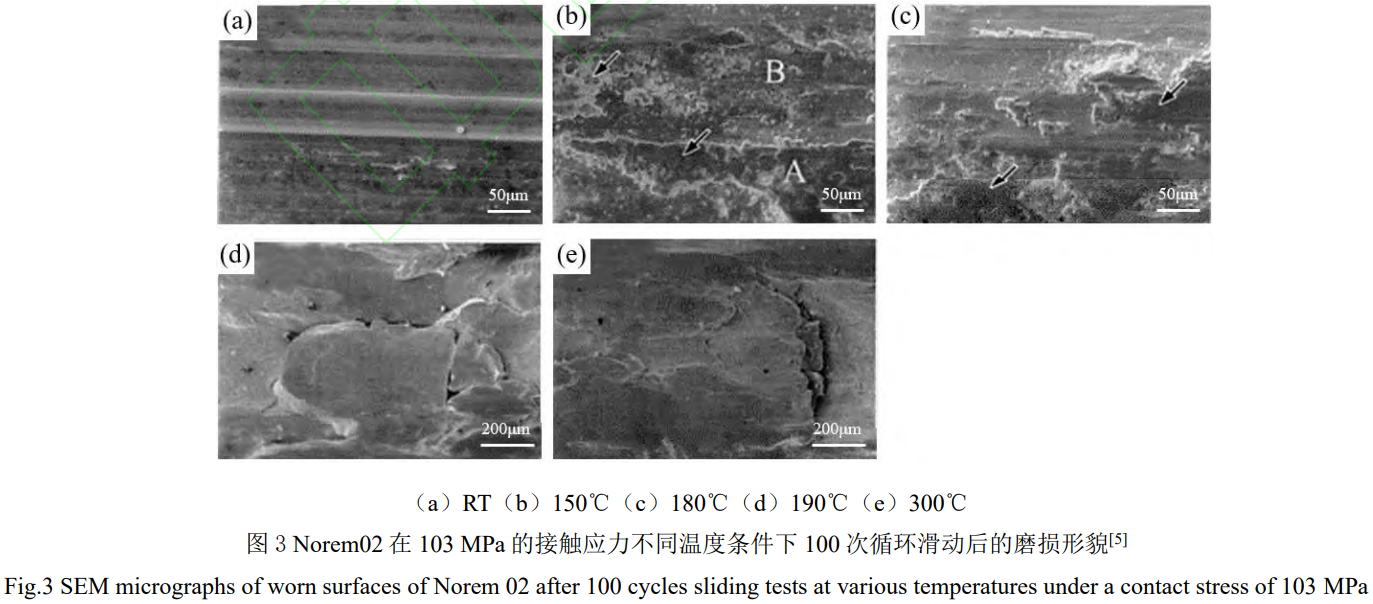

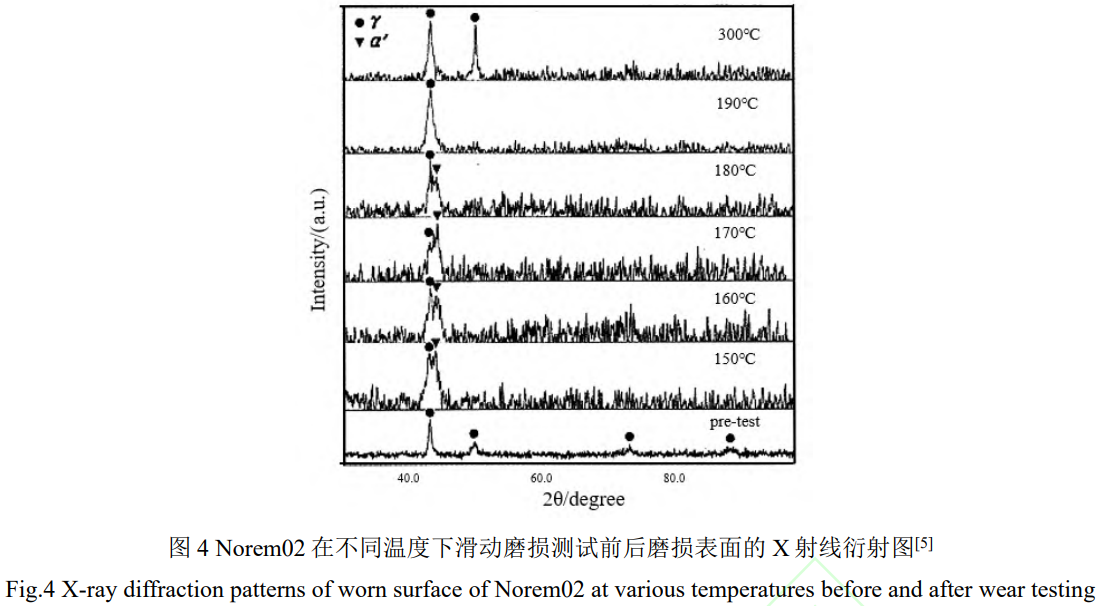

KIMJ等[5]对Norem02在25~300℃、103MPa条件下的滑动磨损行为进行研究,发现磨损表面的应变诱导马氏体相变以及加工硬化行为与其随温度变化的磨损性一致。结合对磨损表面扫描电镜结果(见图3)与X射线衍射分析(见图4),认为Norem02在190℃左右时,耐磨性突然下降主要是由于应变诱导相变不再发生导致加工硬化能力的丧失。提高Norem系列合金的耐高温磨损能力是目前的一个难题,不过已有学者在这方面开展了相关研究工作[32]。

SMITHR等[32]针对Norem02高温下耐磨性能大幅下降的问题,在Norem02的基础上通过使用粉末冶金和热等静压来实现的加氮使不锈钢合金基体过饱和,设计了另一铁基耐磨合金Nitromaxx。成分中5%的氮的加入一方面提高了合金的硬度,另一方面可以降低其SFE值,提高应变硬化率。通过粉末冶金和热等静压制造的Nitromaxx,在制造过程中可以精确地优化合金成分和结构。

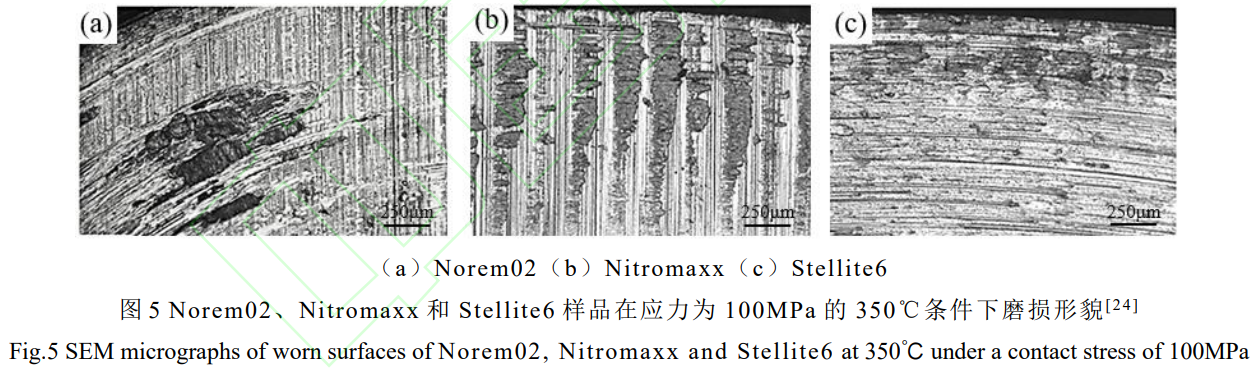

为了评估Nitromaxx的耐磨性能,研究人员在室温和高温(343℃)下根据ASTMG98标准对Norem02,Nitromaxx和Stellite6合金进行了磨损试验,以模拟阀门在压水堆条件下所经历的条件,见图5。可以发现,Nitromaxx和Stellite6的磨损表面变形适中,在此条件下两种合金的耐磨性能良好,Nitromaxx的耐磨性甚至较Stellite6更为优越,而Norem02表面出现了明显的磨痕,与上文提到的其在高温条件下耐磨性能会显著退化一致。EPRI在2015年对Nitromaxx合金的性能在模拟的核电运行工况中进行测试,该合金表现出良好耐腐蚀性、耐磨性以及耐用性[30]。虽然Nitromaxx的耐高温磨损性已经达到了现役钴基合金的水平,甚至更优,但该合金主要用于部件表面堆焊,并不适用于整铸工艺。

目前,铁基合金在核电中可以作为部分CRDM的基体材料(304L),熔覆钴基合金使用[33],或者激光熔覆于阀门表面作为耐磨涂层[5]。就现在而言铁基合金只能在一定条件下替代钴基合金,想要大范围取代钴基合金还需要深入研究。

1.3.2镍基耐磨耐蚀合金

镍基合金晶体结构稳定,具有良好的耐磨、耐热及抗氧化等综合性能[34]。在国内外应用中比较典型的镍基合金可分为高硼系和低/无硼系。高硼系合金由于B的加入可以降低合金熔点,改善合金的力学性能,不过B的加入,会导致Ni2B、Cr2B等脆性硼化物的生成,使合金的塑韧性、腐蚀性能降低。并且合金中的B和Si会导致晶界处形成熔点较低的共晶组织,进而影响合金的服役温度的上限[35]。低/无硼系合金的研究中分析了各种合金元素对合金的强化作用,不过还没有具体的试验报道如何对合金元素进行配比以达到最佳强化效果。

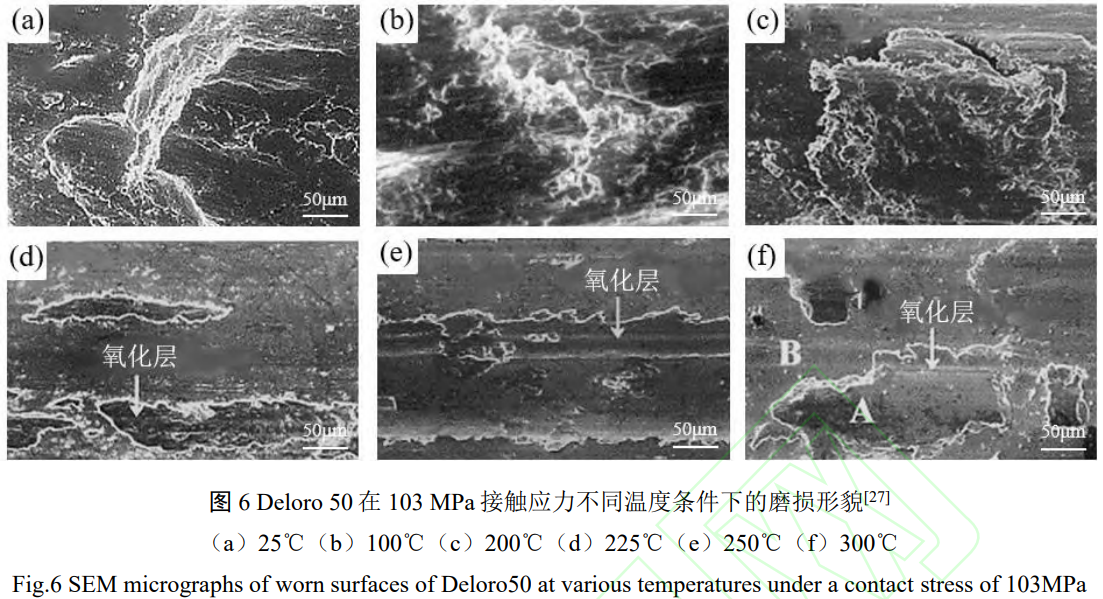

Deloro50是一种具有优良的耐腐蚀、耐磨损性能的镍基合金耐磨材料[30],作为镍基耐磨合金的代表,在一些核电站中已经作为Stellite的替代品通过堆焊使用。KIMSJ等[36]对Deloro50在室温至350℃,55、103和207MPa接触应力下进行了滑动磨损试验。在图6中,从Deloro50在不同温度下的磨损形貌得知,在低于100℃下,合金表现出严重的黏着磨损,在三种接触应力下磨损损失量都非常大。然而,随着温度升高超过100℃,磨损损失量减小,在200、225和250℃下,磨损损失量在不同接触应力下均接近零值。其认为磨损损失量的减少是由于磨损表面上形成磨损保护氧化层所致,磨损从严重的黏附向轻度氧化磨损的磨损转变。如果温度足够高,材料表面能够形成致密的氧化膜,使其具有与钴基合金相当的良好耐磨损性能,可以作为核电站的耐磨堆焊材料使用[30]。

CHIBB等[37]对使用Norem02、Deloro50和Stellite6堆焊的闸阀在280℃的水中进行循环磨损测试。观察到Norem02在1000次循环测试后出现磨损和泄漏,而Deloro50在2000次循环后也未出现泄漏。之后又对Deloro50和Stellite6进行了第二次1000次循环测试。最后的冷泄漏测试显示,两个材料堆焊的阀门没有发生泄漏。对于现有耐磨合金来说,在高温环境下,镍基合金的耐磨性要优于铁基合金。另一种耐磨耐蚀镍基合金Hastelloy,也称哈氏合金,主要分为B、C、G三个系列。其强度高、韧性好,不过这也导致了该系列合金不易加工,并且具有极高的应变硬化倾向。哈氏合金在温度较高的环境下,力学性能与耐腐蚀性能会有所下降,在中温时存在敏化区,敏化倾向与变形率成正相关。刘双[34]也曾设计了一种名为Ni-3用于激光熔覆的镍基合金,在400℃的高温条件下耐磨耐蚀性能可以与Stellite6媲美。

镍基合金虽然已经作为耐磨耐蚀合金应用于部分核电站的部件,但是其使用温度需在100℃以上,并且在B酸环境中镍基合金的耐腐蚀性较差。侯頔等[38]对Stellite6、铁基合金、镍基合金在B酸环境的腐蚀性能进行研究后,提出在B酸介质回路中应避免选用镍基合金的建议。

1.4高熵耐磨耐蚀合金

虽然目前还没有研究报道高熵耐磨耐蚀合金在核电动作部件上的应用,但高熵合金相对于传统耐磨合金,由于其特殊的四大效应,在极端工况下仍然具有良好的耐磨损性、耐腐蚀性、力学性能、抗氧化性以及耐辐照性能[39]。并且由于在高温条件下高熵合金可以形成致密氧化膜,结合亚表面层的强化作用,使其在高温条件下也可以具有良好的耐磨耐蚀性能[40]。POULIA等[41]研究高熵合金的耐磨性能时,发现合金的微观结构由细晶和树枝晶组成,为合金带来了优于耐磨合金Inconel718的耐磨性能。另外JOSEOH等[42]对真

空电弧熔炼的高熵合金分析其高温下滑动磨损行为时,发现在合金的表面形成氧化膜,亚表面形成提供强化作用的细小的沉淀硬质,二者结合使高熵合金具有良好的高温耐磨耐蚀性能。高熵合金的耐腐蚀性主要来自于合金表面形成的钝化膜。郑祺风等[43]设计的FCC+BCC双相高熵合金不仅具有优异的拉伸性能,同时表面自然形成在腐蚀环境中具有保护作用的氧化膜,为其提供了良好的耐腐蚀性能。王重等[44]使用硫酸溶液对高熵合金进行处理,使其表面形成钝化膜,有效地改善了合金的耐腐蚀性能。

虽然高熵合金在极端工况下具有良好的耐磨耐蚀性能,具有更广阔的应用前景,但与传统合金相比,其制备工艺与理论机制尚完善,耐磨耐蚀性的显著表现不稳定,并且制造上存在着成本高、效率低的问题[40]。因此,高熵合金目前主要用于小型的块体材料研究,并没有进行大批量生产与应用。

总的来说,非钴基耐磨耐蚀合金目前仍处于试验研发阶段,想要大规模的推广应用前,还需要进行大量的模拟工况条件下的性能验证与测试。

2、某回路动作部件的制造工艺

核电一回路动作部件为了得到良好的耐磨耐蚀性能,除了对于使用材料的选择,还要选择合适的制造工艺。

目前核电上的制造工艺除了传统的铸造、锻造、堆焊等,增材制造作为第4次工业革命的9大支柱产业之一[45],近年来也备受关注。

2.1传统制造工艺

作为反应堆一回路中的动作部件CRDM用驱动杆和钩爪、连杆,目前主要有两种制造工艺,一种为奥氏体不锈钢涂覆钴基合金,即钩爪、连杆材质均为奥氏体不锈钢(Z2CN19-10或AISI304L),在磨损接触区域涂覆钴基合金(Stellite6),目前世界上多数商用核电站采用此种工艺,跟钩爪啮合的驱动杆材质为马氏体不锈钢(牌号主要有:12Cr13、06Cr13;X12Cr13、X12CrNi13;ASTMA-479Type410等)[33]。另一种工艺为Stellite6合金精密铸造工艺,美国AP1000控制棒驱动机构采用此种工艺[46,47],国内沈阳铸

造研究所有限公司开展了针对美国三代核电技术AP1000驱动机构用钩爪、连杆的钴基合金国产化工作,产品已应用于海阳(3#、4#)、三门(3#、4#)等核电站机组。

为提高钩爪、连杆的使用寿命,三代核电技术也对钩爪齿槽结构进行了优化,例如,“华龙一号”及AP1000将钩爪由单钩爪改为双钩爪,并在钩爪齿面采用了钴基合金堆焊工艺,增加了钩爪与驱动杆的接触面积,具有较高的硬度和较强的耐磨性,延长了钩爪的使用寿命[48,49]。目前CRDM的钩爪组件由于结构和材料的原因,常会出现零件易碎、磨损快等问题。整体精密铸造成形工艺虽然降低了剥落的几率,提高了钩爪、连杆的可靠性,但是同样存在后处理的难题。

在核电的另一主要动作部件阀门的密封面制造上,堆焊技术的使用不仅可以显著提升阀门的使用寿命,还可以节约贵金属材料[50]。对于堆焊材料的选择,最开始一般选择硬度高、耐磨性好、耐蚀性强的含钴合金,如Stellite6或Stellite21等,但是其不足之处除了Co活化后带来的辐射影响,在高温条件下耐擦伤性能也较差。在AP1000、EPR等三代核电站中,逐渐出现了镍基合金作为代钴合金堆焊使用。也就是说,对于阀门密封面的一些工况条件,选择相应的材料减少钴基合金的使用是可行的。

堆焊作为较为传统的制造工艺,国内有手工电弧焊、钨极氩弧焊、氧-乙炔火焰焊等以及国外的丝极、带极钴基合金埋弧自动堆焊等多种方法均可用于阀门密封面的制造。近年来,石世宏等[51]还尝试使用激光熔覆工艺对不锈钢核阀密封面进行处理,经测试该工艺处理后的熔覆层的显微组织及晶粒度相较于传统堆焊更均匀细小,且具有更高的显微硬度及冲击和磨损性能。虽然激光熔覆技术通过减少热残余应力使裂纹数量降低同时保护基材不受腐蚀,进而提升部件的耐磨耐蚀性能。但是昂贵的设备带来了较高的成本,限制

了激光熔覆在工业中大规模的应用,并且该工艺目前还不适用于需要大面积熔覆的部件表面。

2.2增材制造工艺

相较于传统的制造工艺,增材制造技术的应用不仅可以提高核电装备的制造效率、精度、质量,还可大幅降低核电装备的制造成本,对核电装备来说是一项颠覆性技术[52]。因此,增材制造在各核工业企业中备受关注。

首次安全运行于核电站的增材制造部件,是由西门子打印的核电消防水泵上的叶轮,其对该部件进行的大量试验验证表明,增材制造部件的性能远超于传统工艺制造的部件[52]。深圳中广核公司也曾利用增材制造技术使用316L不锈钢打印了主泵试验用缩比叶轮,该工艺制造的试样不仅具有与锻件相近的强度、塑韧性,还不会出现铸件中常见的气孔、缩孔、等缺陷,具有较高的质量[53]。另外,SUKH等[54]已经通过增材制造成功制作了小尺寸的核用一级安全阀门,还有一些核工作者尝试利用增材制造工艺制造CRDM用钩

爪[55]。

增材制造工艺不仅可以用于制造的核电部件,还可以用于部件表面的修复,中广核[56]曾使用镍基、钴基合金利用增材制造对闸阀阀杆、钩爪、轴类以及叶片进行表面改性/修复,该工艺的使用在具有较高的效率同时修复效果显著。

英国核先进制造研究中心(NuclearAMRC)的研究表明,3D打印技术能够大幅缩短重型设备的制造时间,并提高小堆的商业可行性。使用3D打印技术,能将小堆反应堆压力容器的制造时间从使用传统技术的约3年缩短到不到6个月[52]。

目前在试验室研究阶段,增材制造技术已经可以成熟的将单一组分金属粉末,利用激光束快速熔化,根据所设计的形状,直接获得高精度金属样品[57]。但是与传统制造工艺相比,增材制造属于局部熔化后凝固成形,组织的均匀性与工艺的稳定性直接相关。此外,核电站服役环境的特殊性(辐射、高温、高压)以及对部件的稳定性和可靠性都有着更高的要求[58]。上述原因综合导致了该技术在核电领域的研究与应用尚处于起始阶段,距离大规模的应用还有很多问题亟待解决。

3、展望

第4代商业堆投入运行目前为止,3代反应堆仍是国内外主要应用的堆型,第4代反应堆还在发展中。在“华龙一号”、美国3代核电(AP1000)、欧洲先进压水堆(EPR)等3代核电技术中,对核电站运行寿命提出了60年的要求。为了保证各动作部件的安全性、可靠性以及降低退役后处理的难度,其结构和材料的选用必将进行相应改进,尤其是对动作部件磨损性能要求更高。

(1)在磨损研究方面,由于核用材料的磨损涉及简单冲击、周期性磨损、腐蚀等复杂工况以及核辐射的影响,为了更好地理解部件的磨损情况以及材料的磨损机理,需要研发设计尽可能接近实际工况的模拟试验设备或仿真模拟程序。

(2)在材料设计方面,目前使用的钴基合金虽然满足了工程设计与建设的需求,但是由于针对核电站用材料的磨损性能需求不断提升,以及59Co的诱发放射性带来的辐射防护问题,研发新型替代材料降低钴的用量也是一种趋势,如铁基、镍基耐磨合金,以及近年兴起的高熵合金。其中高熵合金作为近年提出与发展起来的一种新型合金体系,在强度、硬度、耐磨性能、耐腐蚀性能等方面表现优异,有较大潜力在核工程领域获得应用[59-61]。研发新型针对腐蚀、磨损及核辐射的材料时,可以引入先进的材料设计方法如材料神经网络、高通量成分设计、人工智能(AI)等。

(3)在制造工艺方面,进行工艺创新,引入新的制造工艺,如超纯净熔炼(悬浮熔炼)、增材制造(3D打印)等工艺改善控制有害杂质,提高的材料性能。另外EPRI正在探究通过粉末冶金(PM)和热等静压(HIP)工艺在耐磨堆焊材料上的应用,以解决堆焊合金的可焊性和残余应力问题[62]。可以预期,科学技术的革新和经济社会的发展越来越依赖于新材料的进步,核能的开发将在我国国民经济现代化进程中起着重要的作用,在其开发、建造和运行过程中,存在大量艰巨的材料问题,仍需深入研究。

参考文献

[1] 杜圣华. 核电站[M].北京:原子能出版社, 1992.

[2] LEMAIRE E,LE CALVAR M. Evidence of tribocorrosion wear in pressurized water reactors[J]. Wear, 2001, 249(5): 338-344.

[3] 王枵天. 核电站一回路中应用的阀门和驱动装置.首届阀门技术研讨会,北京,2011[C].北京: 北京阀门技术研究所,2011.

[4] 穆丽红,张增强,马俊杰. 我国核电站核泵现状及国产化前景[J]. 水泵技术, 2009 (3): 1-3,11.

[5] KIM J,KIM S.The temperature dependence of the wear resistance of iron-base NOREM 02hardfacing alloy[J]. Wear, 2000, 237(2): 217-222.

[6] KERMOUCHE G, KAISER A L, GILLES P,etal.Combined numerical and experimental approach of the impact-sliding wear of a stainlesssteel in a nuclear reactor[J]. Wear, 2007, 263(7): 1 551-1 555.

[7] KACZOROWSKI D,VERNOT J P.Wear problems in nuclear industry[J]. Tribology International, 2006, 39(10): 1 286-1 293.

[8] CHITTY W J, VERNOT J P H, AREVA N P. Tribocorrosion issues in nuclear power generation[M].Sawston Cambridge, CB22 3HJ United Kingdom: Woodhead Publishing,2011.

[9] 周志强,徐健, 蒋永兵,等. Stellite12 和 Stellite20 涂层的耐磨性和耐腐蚀性能对比研究[J]. 热喷涂技术, 2021, 13(03):65-71.

[10] 陈林,蒋永兵, 尚洪宝,等. S31000 不锈钢表面激光熔覆 Stellite12 合金层的组织和性能[J]. 金属热处理, 2023, 48(02): 289-294.

[11] 赵金福,徐红军, 罗川,等. 钴基耐磨合金 Tribaloy T—800 的组织与性能. 第三届中国功能材料及其应用学术会议, 中国重庆, 1998[C].北京: 中国金属学会功能材料分会, 1998.

[12] BHANSALI K J, MILLER A E.The role of stacking fault energy on galling andwear behavior[J]. Wear, 1982, 75(2): 241-252.

[13] ANTONG, KENNETH C.Wear-resistant cobalt-base alloys[J]. JOM, 1983, 35(2): 52-60.

[14] WOODFORD D A. Cavitation-erosion-lnduced phase transformations in alloys[J]. Metallurgical Transactions, 1972, 3(5): 1 137-1 145.

[15] 秦承鹏, 郑玉贵. 17-4PH 不锈钢表面激光熔覆钴基合金涂层的空蚀行为研究[J]. 腐蚀科学与防护技术, 2011, 23(3): 209-213.

[16] REMY L, PINEAU A. Twinning and strain-induced f.c.c.→h.c.p. transformation on the mechanical properties of CoNiCrMo alloys[J]. Materials Science and Engineering, 1976, 26(1): 123-132.

[17] RABINOWICZ E. Friction and wear of materials, 2nd ed[M]. New York: John Wiley & Sons,2013.

[18] MCCARRON R, STEWART D, SHIPWAY P, et al.Slidingwear analysis of cobalt based alloys in nuclear reactor conditions[J]. Wear, 2017, 376-377: 1489-1 501.

[19] ROSALBINO F, SCAVINO G. Corrosion behaviour assessment of cast and HIPedStellite6 alloy in a chloride-containing environment[J]. Electrochimica Acta, 2013, 111: 656-662.

[20] BEHAZIN M, NOEL J J, WREN J C. Combined effects of PH and γ-irradiation on thecorrosion of Co-Cr alloy Stellite6[J]. Electrochimica Acta, 2014, 134: 399-410.

[21] ATAMERTS. Stability, wear resistance, and microstructure of iron, cobalt, and nickel-based hardfacingalloys[D]. England: University of Cambridge,1988.

[22] ABBAS G, WEST D R F.Laser surface cladding of stellite and stellite-SiC composite deposits for enhanced hardness and wear[J]. Wear, 1991, 143(2): 353-363.

[23] 邹赟, 马炳辉, 徐培全. 纳米碳化物增强钴基复合粉末熔覆层的微观组织及耐磨性[J]. 上海工程技术大学学报, 2019, 33(03): 203-208.

[24] 廖景娱. 金属构件失效分析[M]. 北京:化学工业出版社, 2003.

[25] 丁涛. 激光熔覆钴基合金耐冲刷腐蚀涂层制备技术研究[D].成都:西南交通大学,2024.

[26] NSOESIE S, LIU R, JIANG K,et al.High-temperature hardness and wear resistance of cobalt-based tribaloy alloys[J]. International Journal of Material and Mechanical Engineering, 2013(2): 48-56.

[27] BELE E, DESHPANDE V S.The compressive response of idealized cermet-like materials[J]. Journal of Applied Mechanics, 2015, 82: 041009-1.

[28] BRROKS J W, LORETTO M H ,SMALLMAN R E.In situ observations of the formation of martensite instainless steel[J]. Acta Metallurgica, 1979, 27(12): 1 829-1 838.

[29] COCKERAM B V.Some observations of the influence of δ-ferrite content on the hardness, galling resistance, and fracture toughness of selected commercially available iron-based hardfacing alloys[J]. Metallurgical and Materials Transactions, 2002, A33(11): 3 403-3 419. [30] 毛兰方,付亚茹, 梅其良,等. 压水堆核电厂便于退役的沉积源项控制措施研究[J]. 核科学与技术, 2020, 8(4): 172-177.

[31] 刘双, 石世宏, 魏宏璞,等. 强化核阀密封面的 Norem02 激光熔覆层性能研究[J]. 激光与红外, 2010, 40(4): 365-369.

[32] SMITH R, DORAN M, GANDY D, et al.Development of a gall-resistantstainless-steel hardfacing alloy[J]. Materials & Design, 2018, 143:39-48.

[33] 兰银辉,熊少阳,尤磊,等. 压水堆核电站控制棒驱动机构金属材料设计[J]. 热处理技术与装备, 2011, 32(6): 24-28.

[34]刘双.核阀密封面无钴镍基合金涂层材料及熔覆工艺研究[D]. 江苏苏州:苏州大学, 2010.

[35] 胡文政.电站阀门密封面代钴堆焊材料研究[D]. 上海:上海交通大学, 1993.

[36] KIM S J,KIM J K. Effects of temperature and contact stress on the sliding wear of Ni-base Deloro 50 hardfacing alloy[J]. Journal of Nuclear Materials, 2001, 288(2): 163-169.

[37] CHI B B, BYOUNG C H, JIN S B,et al. Wear performance and activity reduction effect of Co-free valves in PWR environment[J]. Nuclear Engineering and Design, 2004, 231(1): 51-65. [38] 侯頔,方胜杰.浓硼酸环境下阀门腐蚀问题的研究及改进[J]. 全面腐蚀控制, 2016, 30(1): 23-27. [39] 宗乐,徐流杰, 罗春阳,等. 难熔高熵合金:制备方法与性能综述[J]. 工程科学学报, 2021, 43(11): 1 459-1 473.

[40] 杨立夫,耶雪夫, 胡丞杨,等. 高熵合金耐磨性能研究进展[J]. 钢铁研究学报, 2023, 35(7): 790-800.

[41] POULIA A, GEORGATIS E, LEKATOU A ,et al.Microstructure and wear behavior of a refractory high entropy alloy[J]. International Journal of Refractory Metals and Hard Materials, 2016,57:50-63.

[42] JOSEPH J, HAGHDADI N, SHAMLAYE K F, et al.The sliding wear behaviour of CoCrFeMnNi and AlxCoCrFeNi high entropy alloys at elevated temperatures[J]. Wear,2019,428-429: 32-44.

[43] 郑祺风, 吕威闫, 邱克强. 铸态(Fe33Cr36Co15Ni15Ti1)96Al4高熵合金力学性能及腐蚀行为[J]. 铸造, 2024, 73(2): 143-149.

[44] 王重, 孙一璞, 简选,等. 酸处理优化 Fe40Mn20Cr20Ni20高熵合金抗点蚀性能[J]. 钢铁研究学报,2024, 36(4): 511-519.

[45] 卢秉恒. 智能制造与 3D 打印推动“中国制造 2025”[J]. 高科技与产业化,2018, (11): 22-25.

[46] Sae. Alloy, corrosion and heat resistant, investment castings 60Co-29Cr-4.5W:The Republic of Armenia, AMS5387F[S]. 2022-02-02.

[47] 李玲,王丰,王永东. 控制棒驱动机构钩爪 Stellite6 合金熔模铸件的制造工艺研究[J]. 热加工工艺, 2016, 45(15): 75-77.

[48] 喻杰. 压水堆核电站控制棒驱动机构的现状与发展[J]. 工程技术, 2017, (22): 83-85.[49] 杨方亮,陈西南,

杨晓晨,等. “华龙一号”核电厂 CRDM 钩爪制造及试验研究[J]. 机械设计与制造工程, 2017, 46(1): 89-93.

[50] 高清宝. 阀门堆焊技术[M]. 北京:机械工业出版社, 1994.

[51] 石世宏. 核阀零件密封面的激

光熔覆强化,核科技报告[R]. 北京:原子能出版社, 1998.

[52] 伍浩松,张焰, 戴定. 3D 核电打印现状及前景[J]. 中国核工业, 2017 (7): 45-47.

[53] 陈兴江,刘彦章, 张峰. 基于 3D 打印技术的主泵试验用叶轮研制[J]. 机械设计与制造工程, 2017 (S1): 67-69.

[54] SUK H,KANG J S, SANG Y L,et al. Additive manufacture of 3 inch nuclear safety class 1 valve by laser directed energy deposition[J]. Journal of Nuclear Materials, 2021, 547(15):152 812.

[55] 王德斌,史骁辰,刘刚,等. 一种增材制造的核电站控制棒驱动机构钩爪:中国, CN201810046135[P]. 2018-05-22.

[56] 谭磊,赵建光. 金属 3D 打印技术核电领域研究现状及应用前景分析[J]. 电焊机, 2019, 49(4): 339-343.

[57] 杨永强,刘洋, 宋长辉.金属零件 3D 打印技术现状及研究进展[J]. 机电工程技术, 2013, 42(4): 1-8.

[58] 赵飞云, 贺小明, 王煦嘉, 等. 3D 打印技术对核电设计与制造影响的基本思考 [J].机械设计与研究, 2016, 32(1): 88-91.

[59] 李工,崔鹏,张丽军,等. 高熵合金研究现状 [J]. 燕山大学学报, 2018, 42(2): 95-104.[60] YEH J

W,CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principalelements:novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303.

[61] 豆艳坤,柯靳,贺新福,等. 高熵合金的抗辐照性能研究进展[J]. 原子能科学技术, 2019, 53(10): 1 868-1 884.

[62] SIEFERT J, GANDY D, PURDY D, et al.Development of hardfacing alloys for power generation applications[J]. Advanced Materials and Processes, 2014, 172: 21-24.

无相关信息