引言

金属3D打印技术源于20世纪90年代的快速成形工艺(Rapidprototyping,RP),以“离散+堆积”的增材制造理念作为基础,应用高能粒子束熔化金属粉末,结合三维实体数字模型逐层制备高性能近全致密金属零件[1]。粉末金属3D打印技术主要由激光熔化沉积成形技术(LMD)、激光选区熔化成形技术(SLM)、电子束选区熔化成形技术(SEBM)三种技术组成

[2-5]。相比于精密铸造、轧制锻造等传统工艺,3D打印技术优势在于:(1)高能粒子束瞬时温度可达数十万摄氏度,适于制备钛合金等难熔金属零件;(2)属于近净成形技术,节省机械加工时间和减少金属废料,适于制备难加工、难变形钛合金零件;(3)增材制造技术理念,无需造型模具即可制备几何形状复杂的钛合金零件,不仅能够大幅缩短零件从设计到投产的生产周期,并且能够避免陶瓷夹杂污染;(4)真空或惰性气体气氛的制备环境,最大程度地避免氮、氧等杂质气体对合金性能的影响;(5)精确控制合金成分分布,适于制备双合金盘等功能梯度材料[6,7]。

钛合金具有高比强度、低热膨胀系数、强耐腐蚀性、良好的生物相容性等优点,在航空航天、石油能源、医疗器械、海洋舰船等领域拥有广阔的应用,并已经形成产业化规模[8-11]。将金属3D打印技术应用于钛合金零件制备,不仅能够显著提高钛合金材料利用率,还能克服钛合金难熔难变形、易受陶瓷坩埚和气体元素污染的工艺难点,因此具有广

阔的应用前景。本文对粉末钛合金3D打印技术的制备原理、成形件特点进行讨论,并对近年来相关研究进展进行总结,最后讨论了粉末钛合金3D打印技术市场化现状及发展趋势。

1、钛合金3D打印技术的研究现状

1.1激光熔化沉积成形技术(LMD)

激光熔化沉积成形技术于20世纪90年代由美国Sandia国家实验室和美国Optomec公司合作开发。随后,全世界高校和科研机构相继开展独立的研究工作,例如美国Sandia实

验室的激光净近成形技术(LENS)[3]、中国西北工业大学的激光立体成形技术(LSF)[12]、英国曼彻斯特理工学院的激光直接沉积技术(DLD)[13]、美国密西根大学和POM公司的金属直接沉积技术(DMD)[14]等。虽然名称不同,但是基本原理均是利用惰性气体输送金属粉末,再通过送粉器和粉末喷嘴将金属粉末聚集于千瓦级激光束焦点处进行瞬时熔化,然后按照计算机模型自下而上地逐层堆积金属熔融层,最终直接打印出三维金属成形件,整个制备过程均处于惰性气体保护之中,工作原理示意图如图1所示[15]。

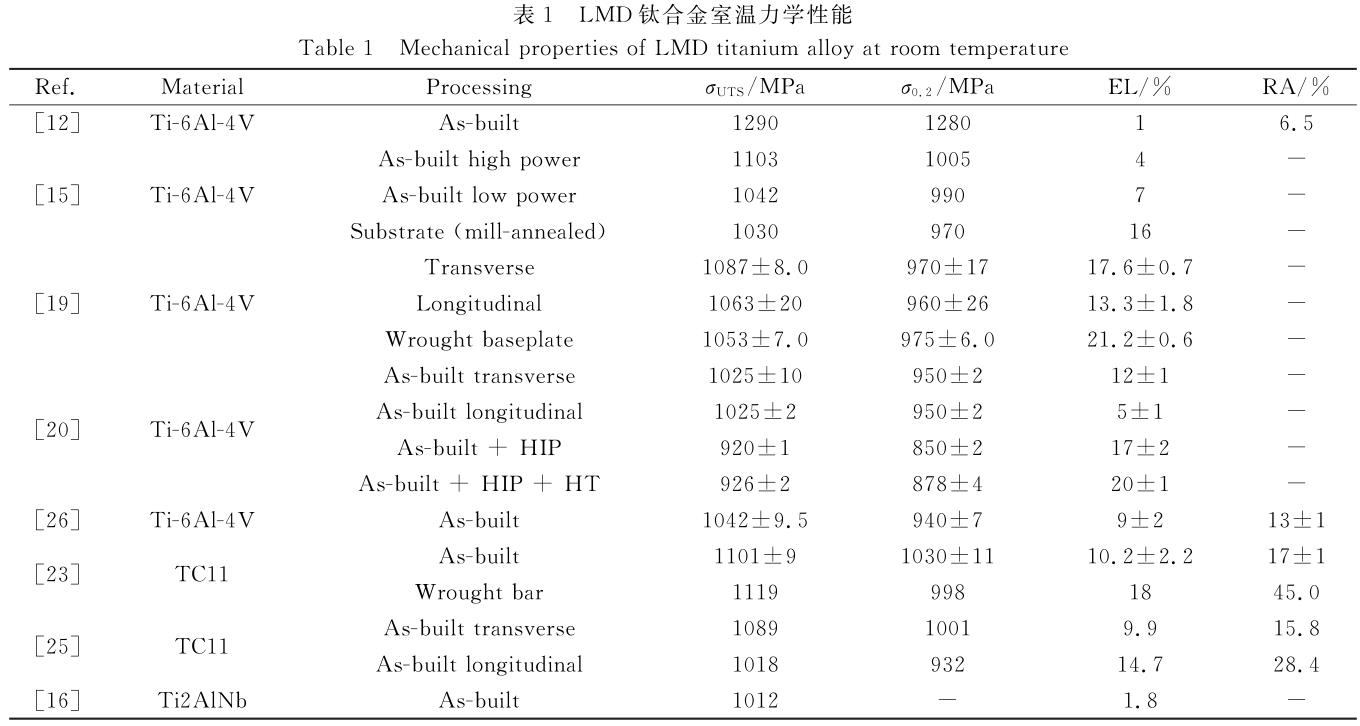

LMD主要参数包括激光功率、扫描速度、搭接率、单层厚度、送粉速率等,为了便于试验分析,引入线能量并将其定义为激光功率与扫描速度的比值,单位为J/mm。LMD以千瓦级激光器为能量源,熔池温度高,易形成粗大的晶粒,在制备Ti-22Al-25Nb过程中,显微组织表现为细针状魏氏体组织[16,17]。张霜银等[18]研究表明线能量大于993J/mm时,晶粒呈现等轴晶形态;搭接率为40%时,成形件未见熔合不良现象;单层厚度过小会造成重熔加深,导致层间组织粗大。LMD钛合金组织具有外延生长的特性,易形成贯穿多个沉积层的柱状晶粒,显示出定向凝固特征。Carroll等[19]制备的“十”字型Ti-6Al-4V合金成形件,初生β相沿竖直方向生长为细长的柱状晶粒,成形件具有力学各向异性,其中横向伸长率明显高于纵向伸长率。Qiu等[20,21]研究表明高激光功率和低送粉率能够最大程度地减少Ti-6Al-4V合金的孔隙率,通过后续热等静压处理能够促使马氏体α′相转变为片层状α+β相,进而提高合金韧性、消除力学性能的各向异性。TC11钛合金成形件沿垂直于激光抬升方向具有高强度和低塑性的力学性能;近β相钛合金Ti-5Al-5Mo-5V-1Cr-1F的晶粒拥有3种形态,分别为沉积层重叠区的大柱状、顶部的小柱状和底部的等轴状[22-25]。表1列出不同牌号钛合金LMD成形件的力学性能。

1.2激光选区熔化沉积成形技术(SLM)

激光选区熔化成形技术最早于1995年由德国Frau-hofer[27]研究所提出,该技术是在C.R.Dechard[28]激光选区烧结成形技术(Selectivelasersintering,SLS)的基础上发展而成,两者的工艺原理基本相同,具体流程如下:扫描前,水平铺粉辊将金属粉末平铺在基板上;激光束依照三维轮廓数据选择特定区域进行粉末熔化,加工出当前层的轮廓;然后通过可升降平台下降一个图层的厚度,粉辊在已加工好的前一图层上平铺金属粉末,控制程序调入下一图层数据进行加工,如此层层重复制备金属零件。整个过程均处于惰性气氛保护中,避免高温条件下钛合金与杂质气体发生反应,保证钛合金成形件的成分符合要求。

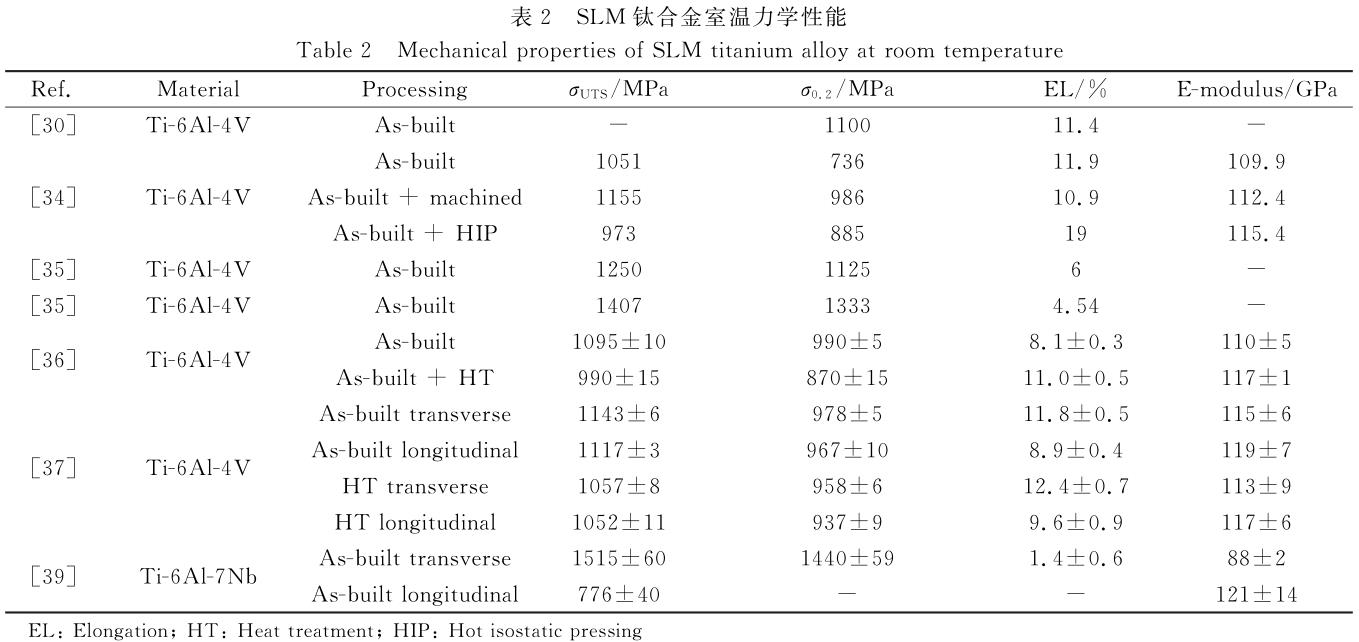

SLM工艺参数包括激光功率P、扫描速度v、单层厚度t、扫描间距h、扫描策略等,引入综合评定参数能量密度,单位为J/mm3。研究表明[29,30],低能量密度易在Ti-6Al-4V成形

件顶部出现大量气孔和熔合不良点,显微组织以片层状α+β相为主;高能量密度易导致材料汽化而生成内嵌孔,显微组织以针状马氏体α′相为主。Thijs等[31]研究表明高能量密度促进铝元素偏聚在TC4合金熔池边界,从而增大α2-Ti3Al相含量。Yadroitsev等[32]利用CCD相机光学监控系统观测到增加激光功率、延长激光辐照时间均会提高熔池的最高温度、几何宽度和深度。此外,近年来学者将热等静压技术(HIP)与SLM技术配套使用,有效降低SLM成形件的孔隙率。研究表明[33-38],通过HIP处理,能够将孔隙率从沉积态的0.501%降低为热等静压态的0.012%,并能改善合金性能。图2为激光选区熔化成形示意图,表2列出了SLM钛合金成形件力学性能。

1.3电子束选区熔化成形技术(SEBM)

电子束选区熔化成形技术由瑞典ChalmersUniversityofTechnology与Arcam公司在20世纪90年代初期共同开发,采用逐层铺粉熔化的方式制备金属零件,工艺流程与SLM

类似,区别在于SEBM以电子束替代激光作为能量源,制备过程处于10-3Pa以上的高真空环境。电子束能量源具有能量利用率高、作用深度大、金属反射小、材料吸收率高等优点,

成形效率明显高于SLM工艺;高真空环境能够最大程度地降低空气中O、N等间隙元素对材料的污染。

SEBM技术参数主要包括电子束电流、焦点补偿、扫描速率、加速电压等。SEBM技术制备的Ti-48Al-2Nb-2Cr合金显微组织拥有板条状、块状等多种形态的γ-TiAl相集束[39]。

SEBM技术制备的Ti-6Al-4V显微组织以片状α相为主,片层之间有少量β相[40]。Safdar等[41]试验表明SEBM技术制备的Ti-6Al-4V的粗糙度Ra值随成形件高度和光斑直径增

加而增加,随扫描速度和焦点补偿的减小而减小。Karlsson等[42,43]采用SEBM制备的Ti-6Al-4V成形件侧面附着有更多的未熔颗粒,顶面由于重熔效应而相对光滑。

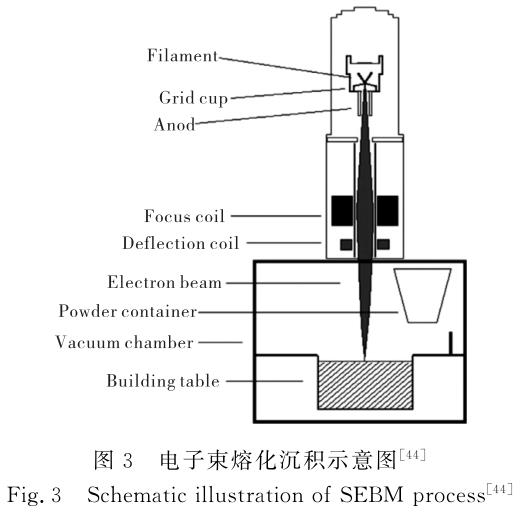

SEBM采用超高动能电子束高速轰击金属球形粉末,如图3所示,当电子束部分动能直接转化为粉末动能时,容易引发粉末溃散现象,即粉末颗粒会被电子束“推开”而形成炊粉现象

[44]。目前,防止炊粉的基本原则是提高粉床的稳定性,从而克服电子束推力,措施包括:选择适宜的粉末粒度和流动性、预热粉末和基板、优化电子束扫描策略。Hrabe等[46]预

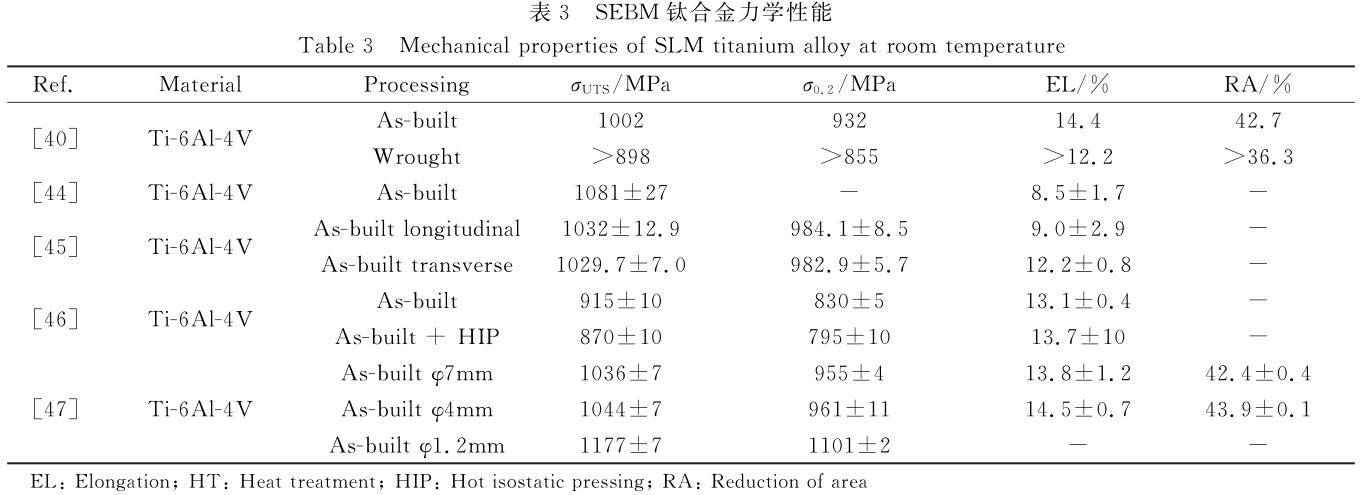

先加热基板从而有效防止粉末溃散现象,并获得显微组织均匀、力学性能相近的不同高度成形件。表3为不同SEBM钛合金成形件的力学性能,表明SEBM钛合金依然具有力学各向异性。

2、粉末钛合金3D打印应用进展

近年来,3D打印设备和金属粉末制备技术的持续发展,不断推进3D打印粉末钛合金成形件在医疗、航空航天等领域的市场化应用。表4对比研究了LMD、SLM、EBM三种3D打印技术的参数特点。LMD设备利用千瓦级激光器,成形效率高,易于获得全致密的显微组织,通常情况下用于制备大尺寸钛合金结构件,例如,2001年美国AeroMet公司的钛合金翼根吊环、近几年国产大客机C919的钛合金中央翼梁和歼31的主承力钛合金加强框构件。但是,成形件尺寸精度低、机加工余量大、高功率激光易氧化是制约LMD技术进一步发展的主要因素。SLM设备光斑直径小、单层厚度低、粉末粒度小,因此具有最优的表面质量,适于制备多孔材料、几何结构复杂的小型钛合金部件等净成形零件,如图4所示。

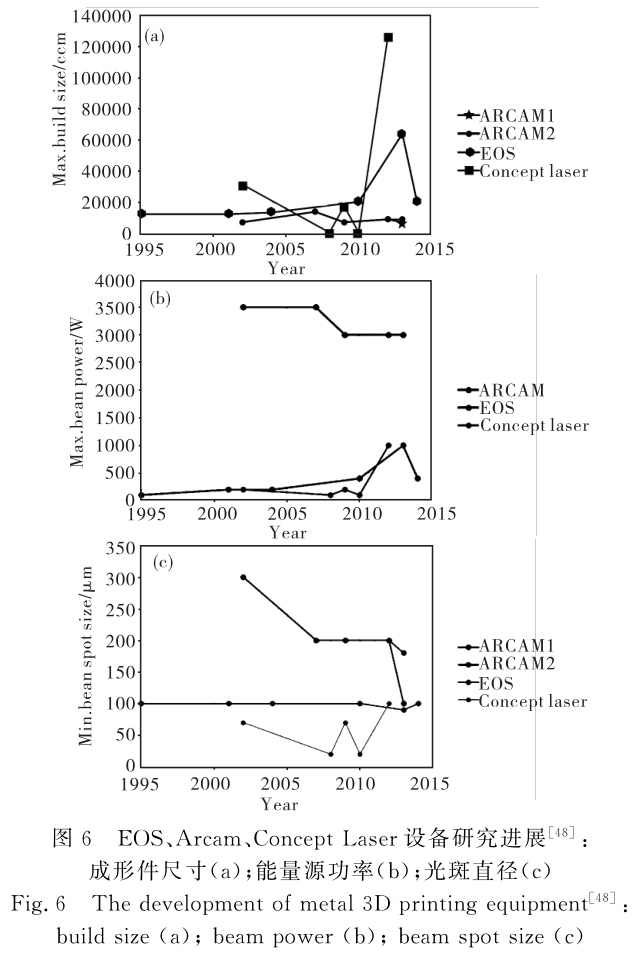

但是,SLM成形效率低、金属粉末成本高昂是该工艺亟待解决的技术难点。SEBM设备能力介于LMD与SLM两者之间,既有较好的表面质量,又有较高的成形效率,是目前医疗领域、航空领域的主要制备技术,如图5所示。表5列出了不同3D打印设备的成形件尺寸和能量源功率,可以看到,SLM和SEBM的设备能量源功率和成形件尺寸均小于LMD设备,因此,LMD具备打印大型成形件的能力。图6为近年来金属粉末3D打印设备研发进展情况,可以看到高功率能量源的研发不再是设备的主要关注点,反而大尺寸成形件、高精度光斑、恒定能量源是未来3D打印设备的主要发展趋势。

3、结语

粉末钛合金3D打印技术作为一项新型的钛合金制造技术,适于制备高熔点、难变形、高活性的钛合金近净成形件,近年来迅速成为世界钛合金制造业的研究热点。目前,国内粉末钛合金3D打印技术尚处于初级商业化阶段,未来亟待解决的问题包括:(1)高品质球形钛合金粉末生产设备及工艺研发,替代目前价格高昂的进口钛合金粉末;(2)建立3D打印钛合金技术标准,包括标准显微组织、热处理工艺、热等静压后处理等方面,充分发挥3D打印钛合金的综合性能;(3)完善钛合金3D打印技术的成本核算体系,着力开拓“投入-产出比”较高的领域;(4)进一步研发高成形精度、低表面粗糙度、高成形效率的商业级金属3D打印设备。未来,随着技术研究的不断积累和商业模式的持续改善,粉末钛合金3D打印技术的产业化应用必将成为钛合金制造业发展的重要推力和全新增长点。

参考文献

1ASTMF2792-12.Standardterminologyforadditivemanufacturingtechnologies[S].WestConshohocken,PA:ASTMInternational,2012

2JeantetteFP,KeicherDM,RomeroJA,etal.Methodandsystemforproducingcomplex-shapeobjects:US,6046426[P].2000-04-04

3KeicherDM,RomeroJA,AtwoodCL,etal.Freeformfabrica-tionusingthelaserengineerednetshaping(LENS{trademark})process[R].SandiaNationalLabs.,Albuquerque,NM(UnitedStates),1996

4KruthJP,MercelisP,VanVaerenberghJ,etal.Bindingmecha-nismsinselectivelasersinteringandselectivelasermelting[J].Ra-pidPrototypingJ,2005,11(1):26

5CormierD,HarryssonO,WestH.CharacterizationofH13steelproducedviaelectronbeammelting[J].RapidPrototypingJ,2004,10(1):35

6ZengGuang,HanZhiyu,LiangShujin,etal.Theapplicationsandprogressofmanufacturingofmetalpartsby3Dprintingtechnology

[J].MaterChina,2014,33(6):376(inChinese)

曾光,韩志宇,梁书锦,等.金属零件3D打印技术的应用研究[J].中国材料进展,2014,33(6):376

7DengXianhui,YangZhijun.Currentsituationandprospectoftita-niumalloyadditivemanufacturingtechnology[J].DevelopmentAp-

plicationMater,2014,29(5):113(inChinese)

邓贤辉,杨治军.钛合金增材制造技术研究现状及展望[J].材料开发与应用,2014,29(5):113

8HuangX,LiZ,HuangH.Recentdevelopmentofnewhigh-tempe-raturetitaniumalloysforhighthrust-weightratioaero-engines[J].MaterChina,2011,30(6):21

9YangZG,GongY,YuanJZ.Failureanalysisofleakageontita-niumtubeswithinheatexchangersinanuclearpowerplant.PartⅠ:Electrochemicalcorrosion[J].MaterCorros,2012,63(1):7

10CuiC,HuBM,ZhaoL,etal.Titaniumalloyproductiontechnolo-gy,marketprospectsandindustrydevelopment[J].MaterDesign,2011,32(3):1684

11GoryninIV.Titaniumalloysformarineapplication[J].MaterSciEngA,1999,263(2):112

12YangJian,HuangWeidong,ChenJing,etal.MechanicalpropertyofTialloyTC4laserrapidforming[J].AeronauticalManufacturingTechnol,2007(5):73(inChinese)

杨健,黄卫东,陈静,等.Ti-6Al-4V钛合金激光快速成形力学性能[J].航空制造技术,2007(5):73

13SchwendnerKI,BanerjeeR,CollinsPC,etal.Directlaserdeposi-tionofalloysfromelementalpowderblends[J].ScriptaMater,2001,45(10):1123

14DuttaB,PalaniswamyS,ChoiJ,etal.Additivemanufacturingbydirectmetaldeposition[J].AdvMaterProcesses,2011,169(5):33

15ZhaiY,GalarragaH,LadosDA.Microstructureevolution,tensileproperties,andfatiguedamagemechanismsinTi-6Al-4Valloysfab-

ricatedbytwoadditivemanufacturingtechniques[J].ProcediaEng,2015,114:658

16LiuYantao,GongXinyong,LiuMingkun,etal.MicrostructureandtensilepropertyoflasermeltingdepositedTi2AlNb-basedalloy[J].ChineseJLasers,2014(1):71(inChinese)

刘彦涛,宫新勇,刘铭坤,等.激光熔化沉积Ti2AlNb合金的显微组织和拉伸性能[J].中国激光,2014(1):71

17DaiShijuan,ZhuYuntian,ChenFeng.Presentstatusandprocessingmethodsofnovelβtitaniumalloysfordiomedicalapplications[J].J

ChongqingInstituteofTechnology:NatSciEd,2016,30(4):27(inChinese)

戴世娟,朱运田,陈锋.新型医用β钛合金研究的发展现状及加工方法[J].重庆理工大学学报:自然科学版,2016,30(4):27

18ZhangShuangyin,LinXin,ChenJing,etal.InfluenceofprocessingparameteronthemicrostructureandformingcharacterizationsofTi-6Al-4Vtitaniumalloyafterlaserrapidformingprocessing[J].RareMetalMaterEng,2007,36(10):1839(inChinese)

张霜银,林鑫,陈静,等.工艺参数对激光快速成形Ti-6Al-4V钛合金组织及成形质量的影响[J].稀有金属材料与工程,2007,36(10):1839

19CarrollBE,PalmerTA,BeeseAM.AnisotropictensilebehaviorofTi-6Al-4Vcomponentsfabricatedwithdirectedenergydeposition

additivemanufacturing[J].ActaMater,2015,87:30920

20QiuC,RaviGA,DanceC,etal.FabricationoflargeTi-6Al-4V

structuresbydirectlaserdeposition[J].JAlloysCompd,2015,629:351

21QiuC,RaviGA,AttallahMM.Microstructuralcontrolduringdi-rectlaserdepositionofaβ-titaniumalloy[J].MaterDesign,2015,81:21

22RenH,TianX,DongLIU,etal.MicrostructuralevolutionandmechanicalpropertiesoflasermeltingdepositedTi-6.5Al-3.5Mo-1.5Zr-0.3Sititaniumalloy[J].TransNonferrousMetalsSocChi-na,2015,25(6):185623ZhuY,TianX,LiJ,etal.Theanisotropyoflasermeltingdeposi-tionadditivemanufacturingTi

-6.5Al-3.5Mo-1.5Zr-0.3Sititaniumalloy[J].MaterDesign,2015,67:538

24WangT,ZhuYY,ZhangSQ,etal.Grainmorphologyevolutionbehavioroftitaniumalloycomponentsduringlasermeltingdepositionadditivemanufacturing[J].JAlloysCompd,2015,632:505

25LiuCM,TianXJ,TangHB,etal.Microstructuralcharacteriza-tionoflasermeltingdepositedTi-5Al-5Mo-5V-1Cr-1Fenearβtita-niumalloy[J].JAlloysCompd,2013,572:17

26GaoShiyou,ZhangYongzhong,ShiLikai,etal.Mechanicalproper-tiesofTC4alloyfabricatedbylaserdirectdeposition[J].ChineseJRareMetals,2004,28(1):29(inChinese)

高士友,张永忠,石力开,等.激光快速成型Ti-6Al-4V钛合金的力学性能[J].稀有金属,2004,28(1):29

27MeinersW,WissenbachK,GasserA.Selectivelasersinteringatmeltingtemperature:US,6215093[P].2001-04-10

28DeckardCR.Methodandapparatusforproducingpartsbyselectivesintering:US,5017753[P].1989-09-05

29GongH,GuH,ZengK,etal.Meltpoolchar-acterizationforselec-tivelasermeltingofTi-6Al-4Vpre-alloyedpowder[C]//SolidFree-formFabricationSymposium,TheUniversityofTexasinAustin,USA,2014

30XuW,BrandtM,SunS,etal.AdditivemanufacturingofstrongandductileTi-6Al-4Vbyselectivelasermeltingviainsitumartensite-decomposition[J].ActaMater,2015,85:74

31ThijsL,VerhaegheF,CraeghsT,etal.Astudyofthemicrostruc-turalevolutionduringselectivelasermeltingofTi-6Al-4V[J].ActaMater,2010,58(9):3303

32YadroitsevI,KrakhmalevP,YadroitsavaI.SelectivelasermeltingofTi6Al4Valloyforbiomedicalapplications:Temperaturemonito-ringandmicrostructuralevolution[J].JAlloysCompd,2014,583:404

33AgarwalaM,BourellD,BeamanJ,etal.Post-processingofselec-tivelasersinteredmetalparts[J].RapidPrototypingJ,1995,1(2):36

34KasperovichG,HausmannJ.ImprovementoffatigueresistanceandductilityofTi-6Al-4Vprocessedbyselectivelasermelting[J].JMa-terProcessingTechnol,2015,220:202

35MurrLE,QuinonesSA,GaytanSM,etal.MicrostructureandmechanicalbehaviorofTi-6Al-4Vproducedbyrapid-layermanufac-turing,forbiomedicalapplications[J].JMechanicalBehaviorBio-medicalMater,2009,2(1):20

36FacchiniL,MagaliniE,RobottiP,etal.DuctilityofaTi-6Al-4Valloyproducedbyselectivelasermeltingofprealloyedpowders[J].RapidPrototypingJ,2010,16(6):450

37SimonelliM,TseYY,TuckC.EffectofthebuildorientationonthemechanicalpropertiesandfracturemodesofSLMTi-6Al-4V[J].MaterSciEngA,2014,616:1

38ChlebusE,Kuz'nickaB,KurzynowskiT,etal.MicrostructureandmechanicalbehaviourofTi-6Al-7Nballoyproducedbyselectivelasermelting[J].MaterCharacterization,2011,62(5):488

39SchwerdtfegerJ,KörnerC.SelectiveelectronbeammeltingofTi-48Al-2Nb-2Cr:Microstructureandaluminiumloss[J].Intermetal-lics,2014,49:29

40WangZhe,ZhangJun,LiShujun,etal.Microstructuresandme-chanicalpropertiesofTi-6Al-4Valloyfabricatedbyelectronbeammelting[J].ChineseJNonferrousMetals,2015,23(z1):520(inChi-nese)

王哲,张钧,李述军,等.电子束熔化逐层成形法制备Ti-6Al-4V合金的组织与力学性能[J].中国有色金属学报(中文版),2015,23(z1):520

41SafdarA,HeHZ,WeiLY,etal.Effectofprocessparametersset-tingsandthicknessonsurfaceroughnessofEBMproducedTi-6Al-4V[J].RapidPrototypingJ,2012,18(5):401

42KarlssonJ,NorellM,AckelidU,etal.SurfaceoxidationbehaviorofTi-6Al-4VmanufacturedbyElectronBeamMelting(EBM®)[J].JManufacturingProcesses,2015,17:120

43KarlssonJ,SnisA,EngqvistH,etal.Characterizationandcompa-risonofmaterialsproducedbyelectronbeammelting(EBM)oftwodifferentTi-6Al-4Vpowderfractions[J].JMaterProcessingTech-nol,2013,213(12):2109

44HanJiandong,LinFeng,QiHaibo,etal.Effectsofpowderprehea-tinginelectronbeamselectivemeltingprocess[J].TransChinaWeldingInstitution,2008,29(10):77(inChinese)

韩建栋,林峰,齐海波,等.粉末预热对电子束选区熔化成形工艺的影响[J].焊接学报,2008,29(10):77

45HrabeN,QuinnT.Effectsofprocessingonmicrostructureandme-chanicalpropertiesofatitaniumalloy(Ti-6Al-4V)fabricatedusingelectronbeammelting(EBM),Part2:Energyinput,orientation,andlocation[J].MaterSciEngA,2013,573:271

46FacchiniL,MagaliniE,RobottiP,etal.Microstructureandme-chanicalpropertiesofTi-6Al-4Vproducedbyelectronbeammeltingofpre-alloyedpowders[J].RapidPrototypingJ,2009,15(3):171

47WangZhe,ZhangJun,LiShujun,etal.Effectsofpartsizeonmi-crostructureandmechanicalpropertiesofTi-6Al-4Valloyfabricatedbyelectronbeammelting[J].RareMetalMaterEng,2014(S1):161(inChinese)

王哲,张钧,李述军,等.样品尺寸对电子束逐层熔化成形Ti-6Al-4V合金组织和力学性能的影响[J].稀有金属材料与工程,2014(S1):16148WohlersT.W

相关链接