为了保证精密零部件在特殊条件下的正常使用,航空航天、国防科技和生物医疗等重要领域对于材料性能提出了极为苛刻的要求。钛合金材料同时兼备了上述领域所需的材料性能,具有较强的抗腐蚀能力、较高的比强度、较好的材料韧性以及较强的生物兼容性,继而成为了应用于这些重点领域的重要材料[1⁃3]。尤其是在航空航天领域中,钛合金材料被广泛应用于各种结构件、发动机零部件、燃气涡轮叶片等重要部件中。随着航空航天的发展,各部件肩负的功能日益增多,且结构趋向复杂化,传统的材料成型工艺难以快速构造出复杂的结构特征,无法满足航空航天领域对于复杂产品快速制备的需求[4]。随着金属增材制造技术趋向成熟,其凭借快速性、低成本、生产周期短和适用性强等优势[5⁃7],为生产加工复杂零部件提供了新的思路和解决方法。

增材制造钛合金与锻造钛合金存在一定的材料性能差异[8],比如硬度、塑性等,这种差别对后处理加工会产生一定的影响,对于推动增材制造钛合金的应用同样也提出了一定的挑战。为解决这一问题,许多学者针对增材制造钛合金展开了研究。Khorasani等[9]使用球头铣刀对激光选区熔化(Se⁃lectivelasermelting,SLM)技术制造的Ti6Al4V假肢髋臼壳的内表面进行铣削加工,通过仿真和试验分析了铣刀和工件变形的问题。Campos等[10]采用无涂层的硬质合金方头铣刀对SLM技术制备的Ti6Al4V进行微细铣削,并与普通钛合金样品进行了比较,发现SLM试验样品具有更高的强度、硬度,且加工过后其产生的毛刺更少。战祥鑫等[11]使用YG类硬质合金铣刀对增材制造钛合金进行铣削试验,从材料性能、加工流程、加工设备、加工刀具、加工路径规划和切削参数等方面进行研究,获得了较好的产品表面质量和较优的切削参数。Al⁃Rubaie等[12]利用涂有物理气相沉积(Physi⁃cal vapor deposition,PVD)TiAlN涂层的硬质合金刀具进行铣削试验,将常规钛合金、SLM钛合金以及SLM去应力钛合金三者进行对比,试验结果表明SLM工艺引起的材料微观组织变化以及硬度和残余应力的增加并没有导致材料发生足够大的加工行为差异,加工常规钛合金的切削参数同样适用于SLM制备的钛合金。

虽然金属增材制造技术能够解决复杂、精密的钛合金零部件的制备问题,但是现有金属增材制造技术制备出的零部件通常无法直接满足精密产品的应用要求,往往需要通过后处理加工使其达到所要求的加工尺寸、精度等[13]。微铣削工艺具有材料适用性广、加工精度高、生产成本低且生产周期短等多种优势,能够在三维立体表面进行复杂特征的加工,该技术已经成为微切削加工中的重点研究对象[14⁃15]。并且,在对锻造钛合金进行精细结构加工时,同样需要微铣削工艺的参与,因此研究不同制造工艺的钛合金材料的微铣削加工性能对于推动钛合金材料的进一步应用具有重要意义。

钛合金材料的导热率差、切削温度高且容易使硬质合金刀具发生粘结磨损,是典型的难加工材料[16⁃18]。现有的研究发现,传统的硬质合金刀具在加工钛合金时存在加工精度较差、刀具寿命过短以及刀具磨损大等问题[19⁃21]。选用超硬材料刀具对钛合金进行加工是获取高精度、高质量的加工表面的重要手段[22]。聚晶金刚石Polycrystallinedia⁃mond,PCD)刀具依靠耐磨性好、刀具散热好等优势,成为难加工材料获取高质量加工表面的关键工具[23]。Hao等[24]通过微铣削试验,从表面粗糙度、铣削力和刀具磨损等方面验证了PCD超硬材料微细铣刀的加工性能优于传统硬质合金微细铣刀。

冯素玲等[25]通过高速铣削钛合金试验,发现了PCD刀具寿命比硬质合金刀具增加了4倍左右,并且能够获得更小的表面粗糙度。Wu等[26]对纯钨进行微铣削试验,提出PCD刀具可以在更宽的范围中选择加工参数进行加工,且PCD刀具的加工质量和刀具寿命均要优于商用碳化钨螺旋铣刀。

上述的研究都表明,PCD刀具比硬质合金刀具更适用于难加工材料的加工。

虽然目前已有学者将增材制造钛合金与锻造钛合金进行对比研究,但多是选用传统硬质合金作为对比试验的加工刀具。采用超硬材料刀具对增材制造钛合金及锻造钛合金进行加工性能对比的研究还相对较少。本文选用PCD微铣刀开展了微铣削试验,从铣削力、顶端毛刺和表面粗糙度等方面入手,对比了锻造钛合金、SLM⁃钛合金以及SLM⁃热处理钛合金的微铣削加工性能。根据本研究的试验结果能够有针对性地对不同制造工艺的钛合金材料进行加工参数的优化,以便获得更好的加工质量。

1、试验设置

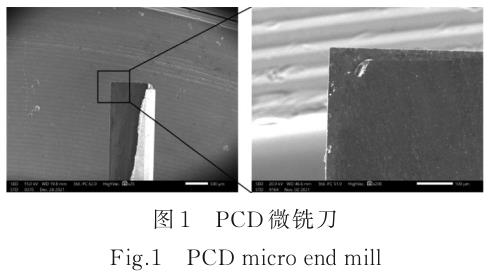

本文选用直径为1mm的单刃PCD微铣刀作为开展微铣削试验的刀具,刀刃长度为5.5mm,刀具前角为0°,后角为7°,底刃倾角λ为3°,如图1所示。试验前使用基恩士超景深显微镜VHX1000检测确认刀具刃口保持完好,并测得刀尖圆弧半径rε为6.9μm,刃口圆弧半径rβ为7.1μm。

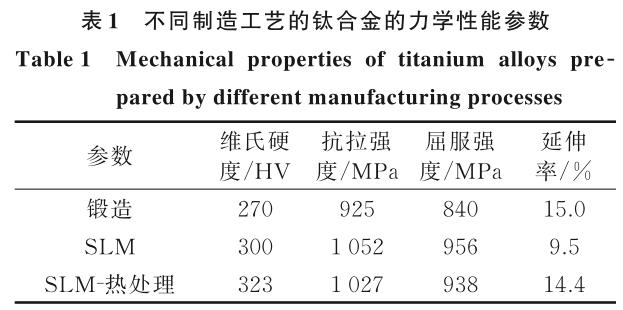

本文选用的3种试验材料包括:锻造的标准钛合金材料、激光选区熔化技术制备的未经过热处理和经过热处理的钛合金材料,本文在后续将3种不同制造工艺的钛合金材料分别简写为:锻造、SLM以及SLM⁃热处理。3种不同制造工艺的钛合金材料的牌号均为TC4,其对应的力学性能参数如表1所示。增材制造钛合金由飞而康快速制造科技有限责任公司制备,选用的激光功率为360kW,扫描速度为1700mm/s,粉末粒度直径为15~53μm。对增材制造钛合金的热处理温度为800℃,采用室温冷却。

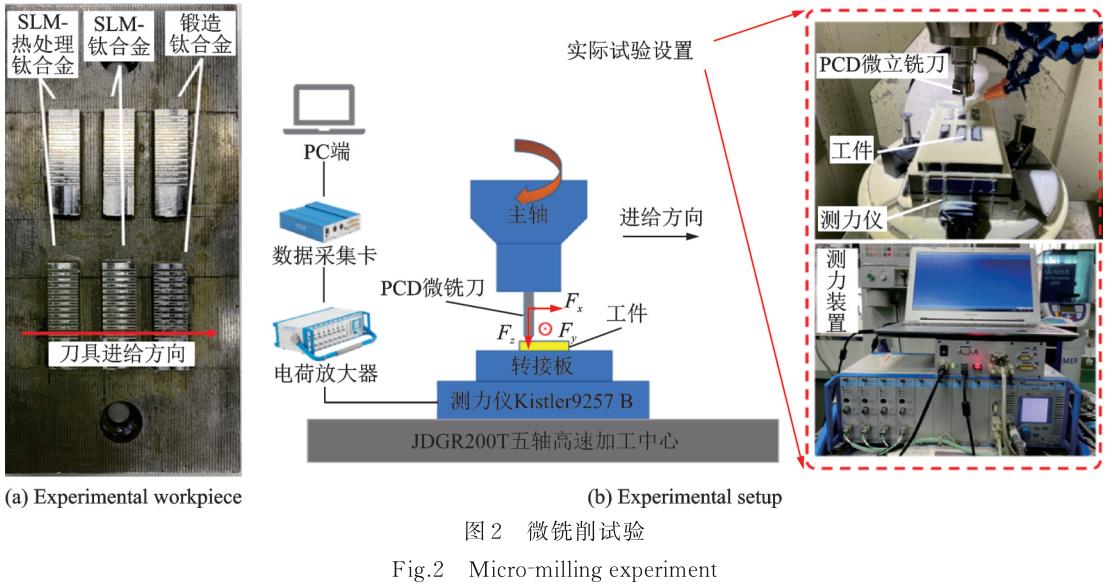

本试验利用电火花线切割技术将3种钛合金材料都切割成尺寸为4mm×10mm×35mm的试验工件,并从左到右按照SLM⁃热处理钛合金、SLM⁃钛合金、锻造钛合金的顺序将其排布在转接板上,如图2(a)所示。摆放工件时,根据打印方向,将两种增材制造钛合金材料按照相同的方向进行摆放,消除各向异性对试验结果的影响。微铣削试验设置如图2(b)所示,试验在北京精雕JDGR200T五轴高速加工中心上进行,采用Kistler9257B测力仪对铣削力进行收集,Kistler9257B测力仪的Fx、Fy、Fz的分辨率均为0.01N。分析铣削力时,首先对测得的原始数据采用低通滤波,获得较为稳定的力信号,然后在每组铣削力信号上选取4个不同的稳定切削时的位置测量最大值,取平均值作为铣削力的最终测量结果。

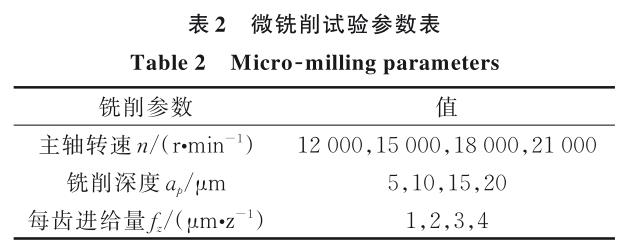

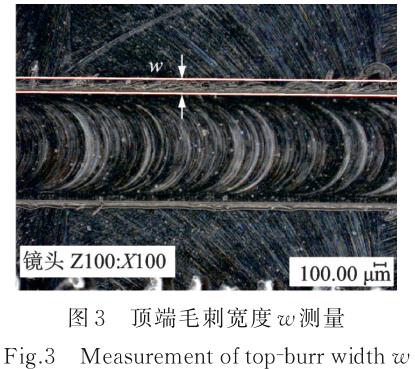

微铣削试验参数如表2所示,分别选择4种不同水平的主轴转速、铣削深度和每齿进给量对3种不同制造工艺的钛合金进行单因素微铣削试验。试验全程采用水基切削液进行冷却。每次试验都一次性以相同的铣削参数对3种不同制造工艺的钛合金材料进行铣削。为了保证工件拥有良好的平面度,以便精确进行试验,微铣削试验开始前对所有工件表面进行面铣削,确保所有试验工件的高度一致。试验结束后,将试验工件从工作台上拆下,利用基恩士超景深显微镜VHX1000对铣槽顶端毛刺宽度进行检测。如图3所示,利用基恩士超景深显微镜VH1000测量顶端毛刺宽度,在铣槽顶端毛刺均匀生成的区域进行检测,分别选取5个不同位置测量,并取平均值作为顶端毛刺宽度测量的最终结果。检测完顶端毛刺后,将工件超声清洗干净,用非接触式白光干涉光学轮廓仪ZygoNV7300对表面粗糙度进行测量。在每条微铣削槽的4个不同位置,沿刀具进给方向进行表面粗糙度测量,测量时选取的取样长度为0.25mm,取平均值作为表面粗糙度的最终检测结果。

2、试验结果与讨论

2.13种不同制造工艺的钛合金材料的铣削力分析

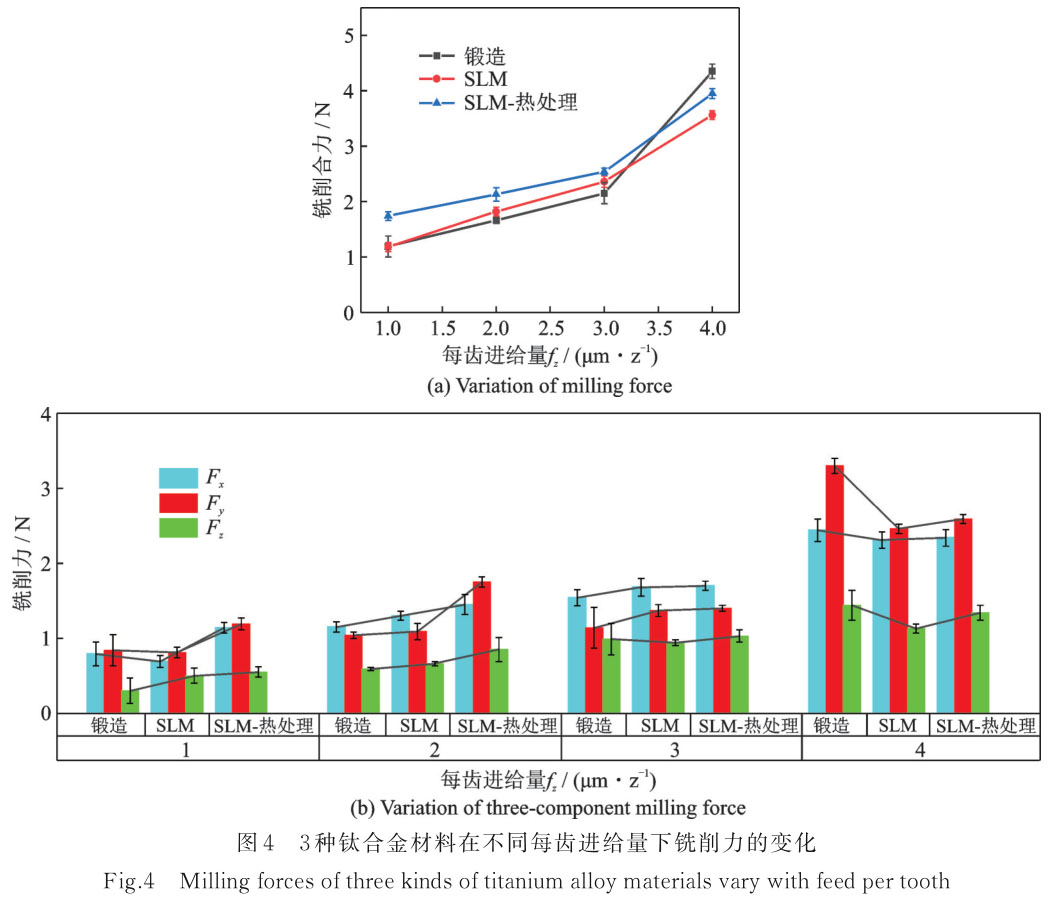

3种钛合金材料在不同每齿进给量条件下铣削力的变化情况如图4所示。通过图4(a)可以直观看出,随着每齿进给量的增加,3种材料的铣削力均随之增大,因为单位时间内微铣刀去除的材料量增加,铣削力随之上涨。其中锻造钛合金铣削合力的变化最大,随着每齿进给量从1μm/z增加到4μm/z,锻造钛合金的铣削合力从1.19N上涨至4.35N。而SLM⁃钛合金、SLM⁃热处理钛合金的铣削合力分别从1.18、1.74N上升至3.56、3.95N。

从图4(b)可以看出,主铣削力Fy的显著增大是造成铣削合力快速上涨的主要原因。不难发现,SLM⁃热处理钛合金在加工时的铣削分力在大多数情况下都要高于其余两种材料。

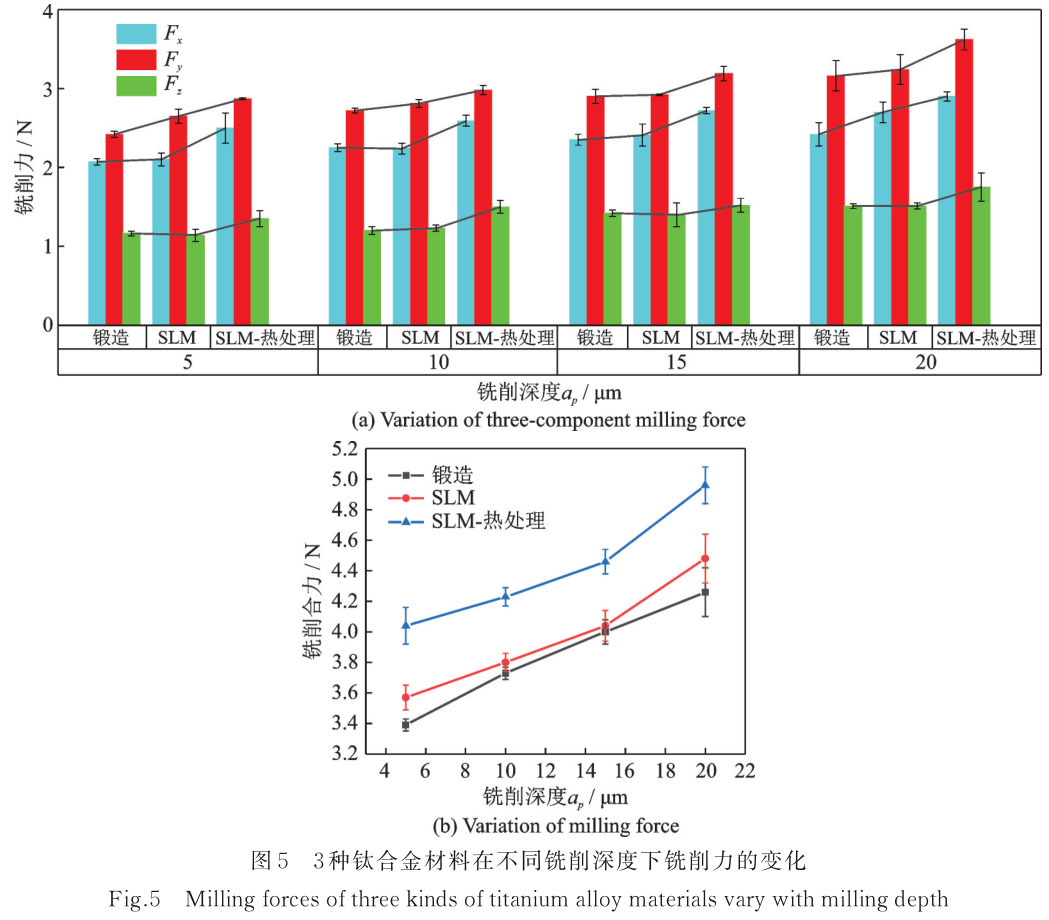

图5展示了3种钛合金材料在不同铣削深度下铣削力的变化情况。从图5(a)可以看出,轴向力Fz最小,且Fz受到铣削深度的影响最小。随着铣削深度的加深,锻造钛合金、SLM⁃钛合金以及SLM⁃热处理钛合金的Fz分别从1.16、1.14、1.35N上涨至1.51、1.51、1.75N。由于PCD微立铣刀底部存在底刃倾角(λ=3°),该角度是用于减小刀具与已加工表面上发生弹性回复的材料的接触,增强铣削加工的稳定性,优化加工表面质量。当刀具磨损较小时,底刃倾角的变化较小,铣削深度的增大并不会显著造成与微铣刀底面接触的工件材料面积增大。因此,在主轴转速和每齿进给量不变的条件下,由于铣削深度变化造成Fz的变化幅度较小。铣削合力的变化主要受到主铣削力Fy和进给抗力Fx的影响。

这是因为,微铣削加工主要是在X⁃Y平面上去除材料的过程,Fx、Fy是去除材料时主要的力。图5(b)能够直观地看出,SLM⁃热处理钛合金在加工过程中产生的铣削力明显大于其余两种材料。这可能是由于SLM⁃热处理钛合金材料的硬度较高,去除材料时所需的力较大。

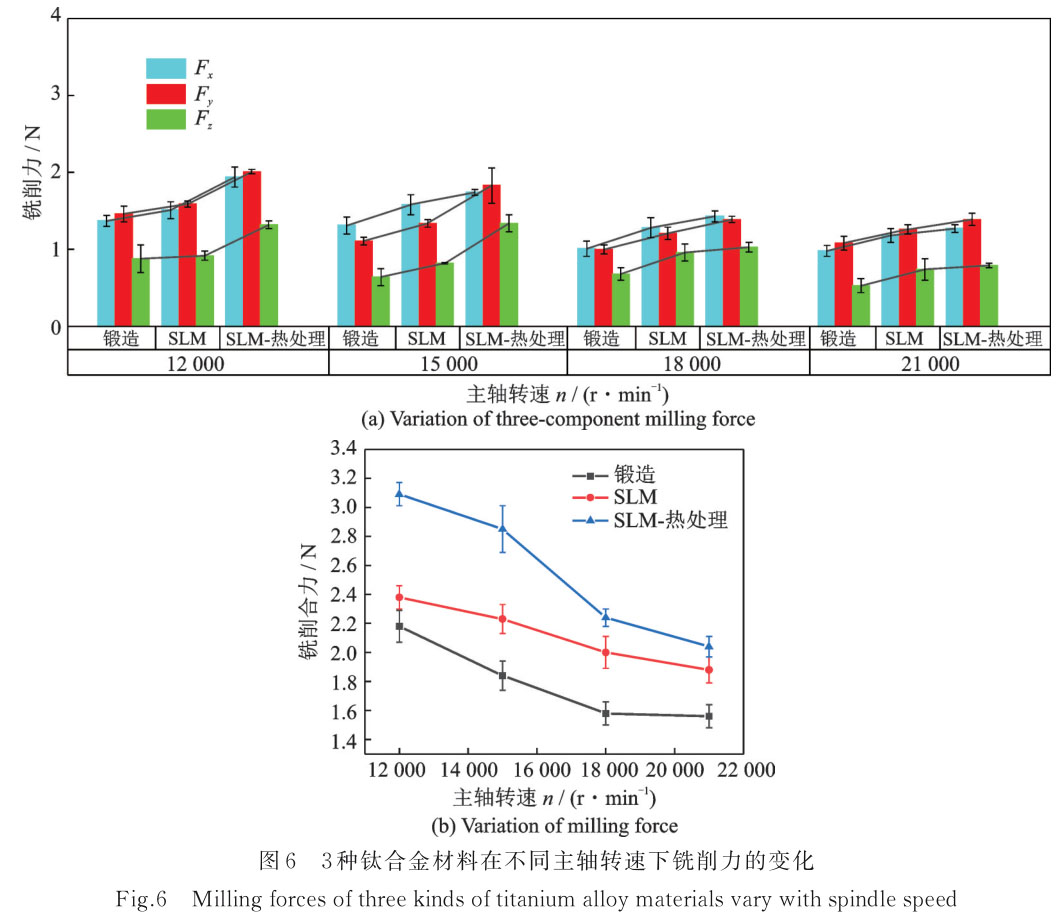

图6反映了在不同主轴转速下3种不同制造工艺的钛材料的铣削力变化情况。通过图6(a)能够看出,随着主轴转速的加快,不同钛合金材料的三向铣削力均呈现减小的趋势。随着主轴转速的增大,单位时间内微铣刀去除材料的量减小,进而使得铣削力下降。从图6(b)可以发现,SLM⁃热处理钛合金对于主轴转速的变化最为敏感,随着主轴转速的加快,铣削力下降幅度最为明显。当主轴转速从12000r/min加速至21000r/min时,锻造钛合金、SLM⁃钛合金以及SLM⁃热处理钛合金的铣削合力分别从2.18、2.38、3.09N下降至1.56、1.88、2.04N。此外,从图6中能够明显观察到,锻造钛合金的铣削力要明显小于另外两种增材制造钛合金材料。

通过分析不同铣削参数对3种钛合金材料铣削力的影响,能够发现:总体来看微铣削加工时SLM⁃热处理钛合金材料的铣削力比锻造钛合金和SLM⁃钛合金的铣削力都要大,且锻造钛合金材料的铣削力最小,材料硬度的差异是造成这种情况的重要原因。此外,受到SLM工艺自身缺陷的影响,通过SLM工艺打印的钛合金材料未经过热处理时会存在较大的孔隙度,导致材料性能较差[27],而这种情况在材料经过热处理后会被改善。有研究表明较大的孔隙度会引起铣削力的减小[28],SLM⁃热处理钛合金要比SLM⁃钛合金更为致密,材料孔隙度更小,因此其铣削过程产生的铣削力更大。

2.23种不同制造工艺的钛合金材料的顶端毛刺分析

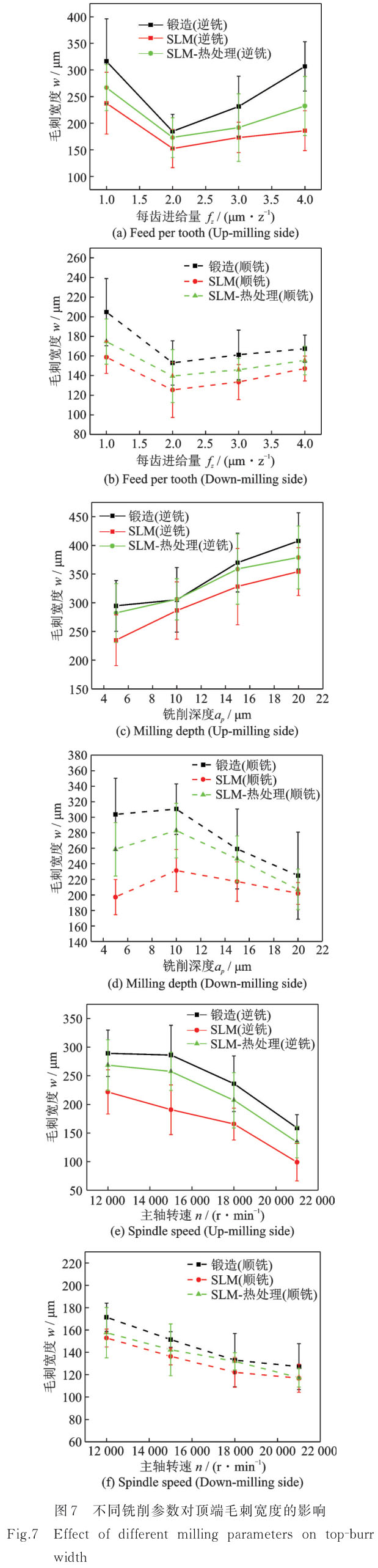

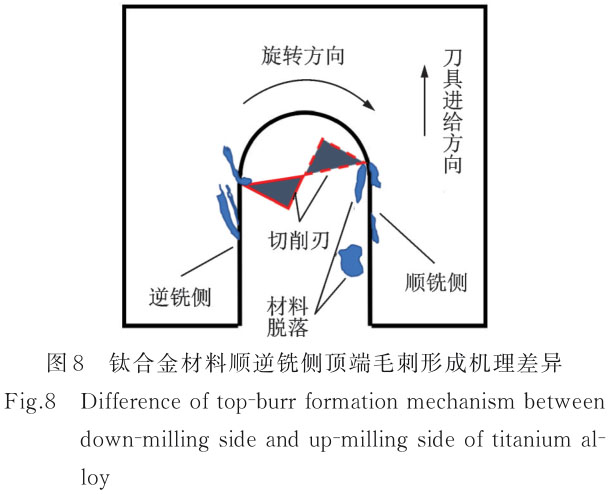

毛刺的宽度和高度是评价毛刺的参数,由于微铣削毛刺较小,对测量工作会造成一定的困难,为了便于定量分析毛刺规律,本文选用光学显微镜对顶端毛刺的宽度进行检测。图7为3种钛合金材料在不同铣削参数下的顶端毛刺宽度。对比顺铣侧和逆铣侧的顶端毛刺宽度,能够发现,在不同铣削条件下3种钛合金材料逆铣侧毛刺尺寸均大于顺铣侧毛刺尺寸[10]。图8所示为钛合金材料顺逆铣侧顶端毛刺形成机理差异的示意图。由于钛合金材料的塑性较好,在去除材料过程中工件材料会发生较大的塑性变形,在逆铣侧,受到未加工表面的阻碍,这部分发生塑性变形的材料会产生较大的塑性侧流,本该形成切屑脱落的变形材料演变成较大的毛刺留在了工件顶端。因此在逆铣侧,多会沿着刀具切削刃的旋转和进给方向形成尺寸较大的顶端毛刺。而在顺铣侧,发生塑性变形的材料会形成较大的材料堆积,这部分堆积的材料会随着刀具切出工件表面时,借助刀具的推动作用从工件表面脱落,少数材料形成尺寸较小的顶端毛刺。

观察图7(a,b)能够发现,当每齿进给量很小时,加工过程生成的顶端毛刺尺寸较大,这是由于此条件下刀具的瞬时切削厚度小于材料的最小切削厚度,铣削加工处于负前角切削状态,去除材料过程刀具对材料的挤压、犁耕作用严重,增加了材料塑性变形,进而促进了毛刺的生长。当每齿进给量增大,刀具开始正常进行切割作用,毛刺尺寸先下降,在fz=2μm/z获得最小值。此处锻造钛合金、SLM⁃钛合金和SLM⁃热处理钛合金获得的逆铣侧最小毛刺宽度分别为184.78、152.3、173.03μm,顺铣侧最小毛刺宽度分别为152.89、125.39、139.50μm。随着进给速度的进一步加快,刀具单次去除材料量增多,材料变形量增大,毛刺尺寸随之增长。图7(c,d)反映的是铣削深度对顶端毛刺宽度的影响,随着铣削深度的增大,3种材料逆铣侧的毛刺宽度也随之增大,这是由于铣削深度加深,材料去除量增大,切屑的排出受到限制,刀具与工件材料的摩擦、挤压严重,材料塑性侧流增加,形成较大毛刺。然而,顺铣侧毛刺随着铣削深度的增加先增大,当铣削深度ap>10μm,毛刺宽度又开始减小。这一现象可能是因为铣削深度超过了一定的界限切削深度,顺铣侧的顶端毛刺形成了尺寸较小的二次毛刺(Ⅱ型毛刺)[29⁃30]。从图7(e,f)中可以看出,顶端毛刺随着主轴转速的加快呈现下降的趋势,说明转速的提高有利于减少刀具与材料间挤压的时间,有利于减少材料的变形和塑性侧流,抑制顶端毛刺的增长。

观察图7可知,在不同铣削条件下SLM⁃钛合金的顶端毛刺尺寸不论是在顺铣侧还是逆铣侧都要小于SLM⁃热处理钛合金以及锻造钛合金。这可能是因为SLM⁃钛合金的塑性较差,切削时材料发生塑性变形的程度较小,且更容易从工件表面脱落,生成的顶端毛刺较小。

2.33种不同制造工艺的钛合金材料的表面粗糙度分析

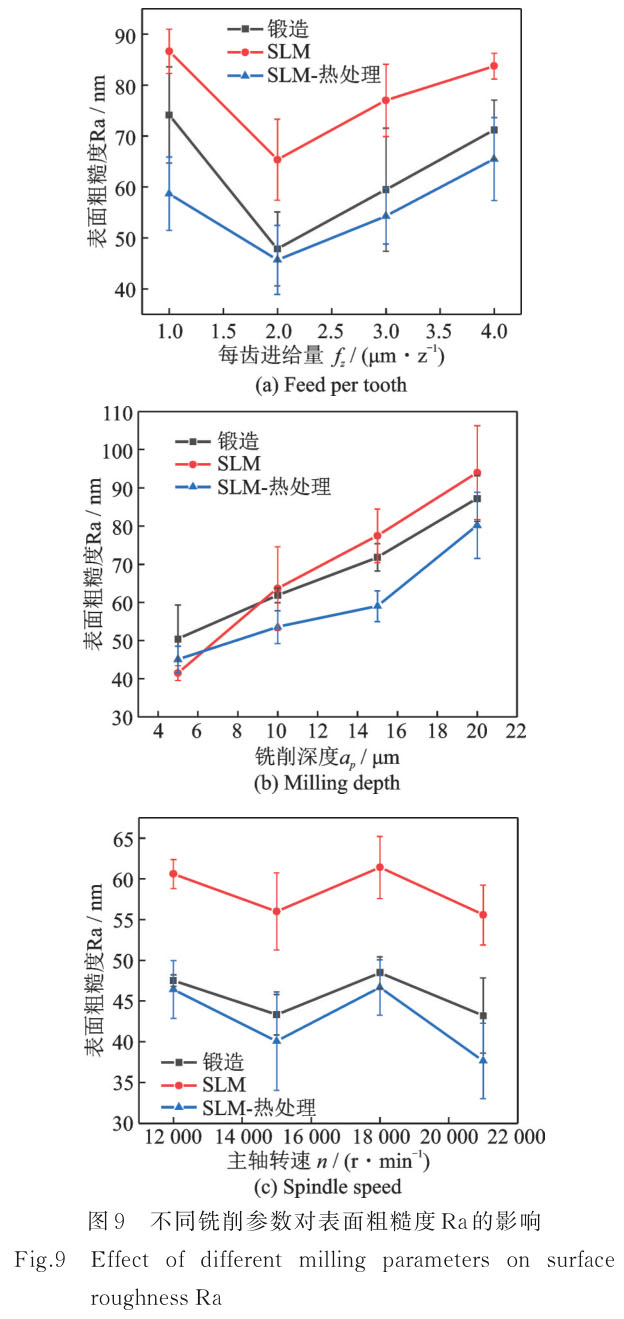

不同铣削参数对3种钛合金材料表面粗糙度的影响如图9所示。如图9(a)所示,随着每齿进给量的增大,3种钛合金材料的表面粗糙度均先下降后上升,并在fz=2μm/z获得最小的表面粗糙度。锻造钛合金、SLM⁃钛合金以及SLM⁃热处理钛合金的最小表面粗糙度分别为47.84、65.33、45.69nm。这是由于当每齿进给量很小时,刀具的瞬时切削厚度小于最小切削厚度,受到尺寸效应的影响,加工过程的不稳定现象增多,此时的铣刀以滑擦、犁耕去除材料为主,并非正常的切割作用,因此会导致表面粗糙度较大,获得的表面质量较差。随着每齿进给量的增加,去除材料的作用由最初的挤压、犁耕转向正常的切割作用,表面粗糙度出现下降趋势。随着进给速度的进一步加快,瞬时切削厚度增大,导致铣削力增大,切削过程不稳定现象增加,刀具产生振动,容易导致表面质量变差。

图9(b)是表面粗糙度受铣削深度影响的变化曲线。可以看出,随着铣削深度的逐渐增加,微铣槽的表面粗糙度呈上升趋势。铣削深度的增加会导致单位时间去除的材料量增多,容易导致较大的切削力。以较大铣削深度加工时刀具容易发生振动,导致加工过程不稳定,进而影响表面质量。图9(c)是主轴转速对表面粗糙度的影响,能够发现主轴转速加快,表面粗糙度略有下降,但是当主轴转速达到18000r/min时,表面粗糙度又有所上升,这可能是由于较快的转速使得刀具产生振动,表面粗糙度出现波动。

通过对3种钛合金材料在不同铣削参数下表面粗糙度的定量分析,能够发现,SLM⁃热处理钛合金在微铣削加工时获得的表面粗糙度要小于锻造钛合金和SLM⁃钛合金。SLM⁃钛合金在变每齿进给量和变主轴转速条件下获得的表面粗糙度要明显大于其余两种材料。锻造钛合金在不同铣削参数下获得的表面质量均处于中等的水平。较高的材料硬度和较低的材料塑性能够降低加工时的材料流动,进而获得更好的表面质量[31],因此SLM⁃热处理钛合金的表面粗糙度要低于锻造钛合金。虽然SLM⁃钛合金的材料硬度高于锻造钛合金,且材料塑性低于锻造钛合金,但是由于其孔隙度较大,容易恶化加工后的表面质量[32],导致其加工后的表面粗糙度要高于其余两种钛合金材料。

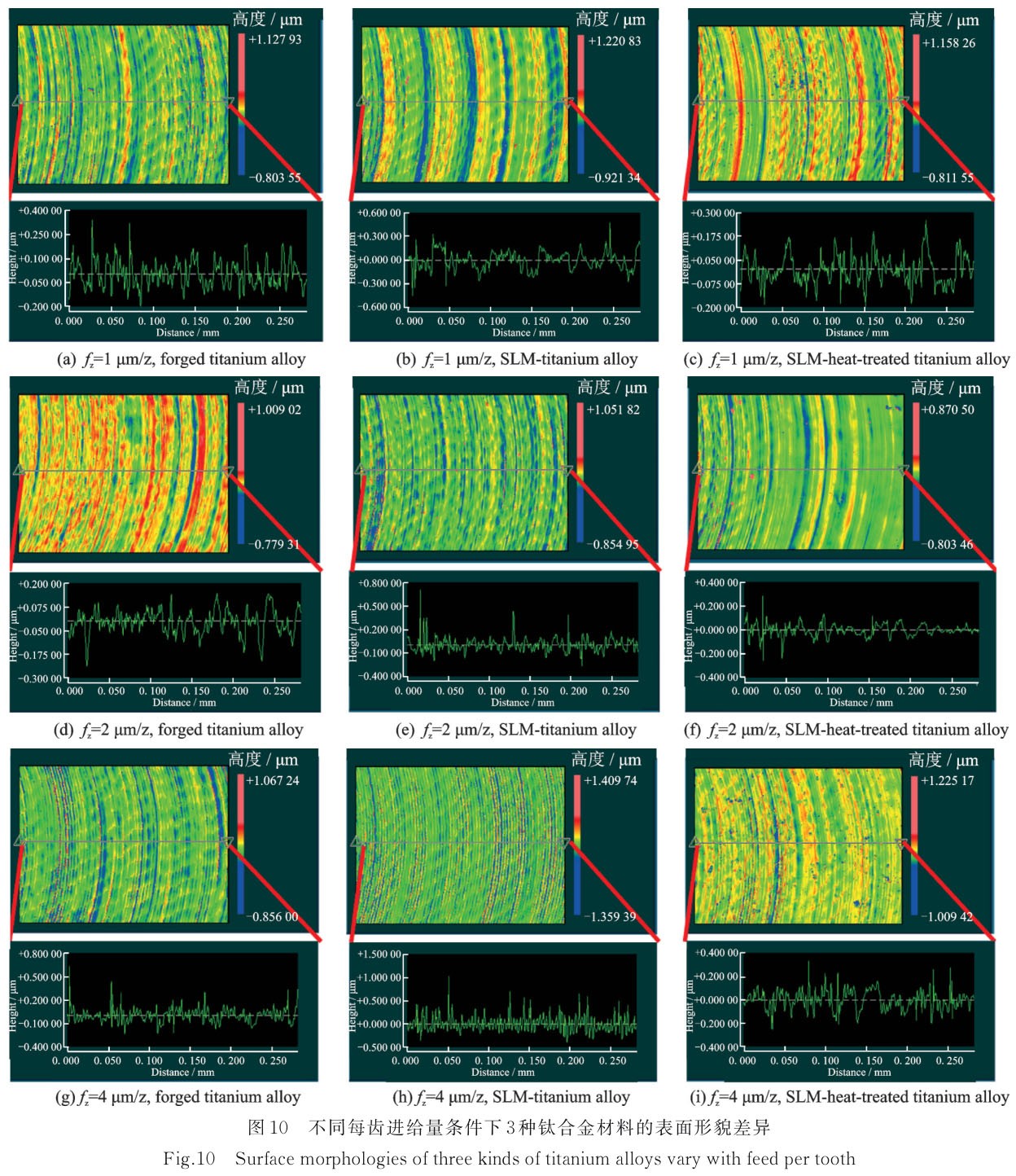

图10是3种钛合金材料在不同每齿进给量条件下的表面形貌。当fz=1μm/z时,由于刀具对工件的犁耕作用严重,3种钛合金材料经过铣削后获得的表面形貌均较差,表面轮廓曲线变化剧烈。随着每齿进给量增加,在fz=2μm/z时,3种钛合金材料的表面质量有所改善,材料凸起高度变小,表面轮廓曲线变化较为均匀。随着每齿进给量进一步增大,3种钛合金材料的表面形貌又开始恶化。通过整体分析能够得到,SLM⁃热处理钛合金的铣削表面在3种钛合金材料中最好。相较于锻造钛合金和SLM⁃热处理钛合金,加工后的SLM⁃钛合金的表面轮廓曲线变化最为剧烈,获得的表面质量最差。

3、结论

本文以PCD微铣刀作为试验刀具,开展了微铣削试验。通过对铣削力、顶端毛刺宽度以及表面粗糙度进行分析,研究了在不同铣削参数条件下锻造钛合金、SLM⁃钛合金以及SLM⁃热处理钛合金的微铣削加工性能。得到的相关结论如下:

(1)微铣削加工时3种不同制造工艺的钛合金材料的铣削力变化趋势均符合变化规律。SLM⁃热处理钛合金材料加工产生的铣削力比锻造钛合金和SLM⁃钛合金的铣削力都要大,且锻造钛合金材料的铣削力最小。材料硬度的差异是造成这种情况的重要原因。除此之外,SLM⁃钛合金较大的孔隙度也导致了其铣削力小于SLM⁃热处理钛合金。

(2)由于钛合金材料顺逆铣侧顶端毛刺形成机理的差异,微铣削加工产生的逆铣侧毛刺尺寸均要大于顺铣侧毛刺尺寸。在不同铣削条件下SLM⁃钛合金的顶端毛刺尺寸不论是在顺铣侧还是逆铣侧都要小于SLM⁃热处理钛合金以及锻造钛合金。这是由于SLM⁃钛合金的塑性较差,切削时材料发生塑性变形的程度较小,生成的顶端毛刺较小。

(3)3种不同制造工艺的钛合金材料的表面粗糙度随每齿进给量增大,呈现先下降后上升的变化规律,并在fz=2μm/z获得最小的表面粗糙度。这种现象是受到尺寸效应影响的典型结果。较高的材料硬度和较低的材料塑性能够降低加工时的材料流动,进而获得更好的表面质量,因此SLM⁃热处理钛合金的表面粗糙度要低于锻造钛合金。由于孔隙度较大,容易恶化加工后的表面质量,即使SLM⁃钛合金的硬度高于锻造钛合金,且塑性小于锻造钛合金,但其加工后的表面粗糙度仍旧较高。

参考文献:

[1]HAO Y, LI S, YANG R. Biomedical titanium alloys and their additive manufacturing[J]. Rare Metals,2016, 35: 661⁃671.

[2]SINGH P, PUNGOTRA H, KALSI N S. On the characteristics of titanium alloys for the aircraft applica⁃tions[J]. Materials Today: Proceedings, 2017, 4(8):8971⁃8982.

[3]李梁, 孙健科, 孟祥军 . 钛合金的应用现状及发展前景[J]. 钛工业进展, 2004(5): 19⁃24.

LI Liang, SUN Jianke, MENG Xiangjun. Application state and prospects for titanium alloys[J]. Titanium In⁃dustry Progress, 2004(5): 19⁃24.

[4]李怀学, 巩水利, 孙帆, 等 . 金属零件激光增材制造技 术 的 发 展 及 应 用[J]. 航 空 制 造 技 术 , 2012, 416(20): 26⁃31.

LI Huaixue, GONG Shuili, SUN Fan, et al. Devel⁃opment and application of laser additive manufacturing for metal component[J]. Aeronautical Manufacturing Technology, 2012, 416(20): 26⁃31.

[5]AHN D. Direct metal additive manufacturing process⁃es and their sustainable applications for green technolo⁃gy: A review[J]. International Journal of Precision Engineering and Manufacturing⁃Green Technology,2016, 3: 381⁃395.

[6]TSHEPHE T, AKINWAMIDE S, OLEVSKY E,et al. Additive manufacturing of titanium⁃based alloys — A review of methods, properties, challenges, and prospects[J]. Heliyon, 2022, 8(3): e09041.

[7]朱敏 . 激光增材制造技术在金属加工中的应用研究[J]. 世界有色金属, 2022, 608(20): 232⁃234.

ZHU Min. Application of laser additive manufacturing technology in metal processing[J]. World Nonferrous Metals, 2022, 608(20): 232⁃234.

[8]梁朝阳, 张安峰, 梁少端, 等 . 高性能钛合金激光增材 制 造 技 术 的 研 究 进 展[J]. 应 用 激 光 , 2017, 37(3): 452⁃458.

LIANG Zhaoyang, ZHANG Anfeng, LIANG Shaod⁃uan, et al. Research developments of high-perfor⁃mance titanium alloy by laser additive manufacturing technology[J]. Applied Laser, 2017, 37(3): 452⁃458.

[9]KHORASANI A, GIBSON I, GODARZVAND C,et al. An improved static model for tool deflection in machining of Ti⁃6Al⁃4V acetabular shell produced by selective laser melting[J]. Measurement, 2016, 92:534⁃544.

[10] CAMPOS F, ARAUJO A, MUNHOZ A, et al. The influence of additive manufacturing on the micromilling machinability of Ti6Al4V: A comparison of SLM and commercial workpieces[J]. Journal of Manufacturing Processes, 2020, 60: 299⁃307.

[11] 战祥鑫, 熊良钊, 冯晨, 等 . 3D 打印钛合金结构件铣削加工技术[J]. 工具技术, 2020, 54(8): 38⁃40.

ZHAN Xiangxin, XIONG Liangzhao, FENG Chen,et al. Milling technology of 3D printed titanium alloy structure[J]. Tool Engineering, 2020, 54(8): 38⁃40.

[12] AL⁃RUBAIE K, MELOTTI S, RABELO A, et al.Machinability of SLM⁃produced Ti6Al4V titanium al⁃loy parts[J]. Journal of Manufacturing Processes,2020, 57: 768⁃786.

[13] MALAKIZADI A,MALLIPEDDI D, DAD⁃ BAKHSH S, et al. Post⁃processing of additively man⁃ufactured metallic alloys—A review[J]. International Journal of Machine Tools and Manufacture, 2022,179: 103908.

[14] 张浩, 刘玉德, 石文天, 等 . 微细切削加工表面质量的研究综述[J]. 表面技术, 2017, 46(7): 219⁃232.

ZHANG Hao, LIU Yude, SHI Wentian, et al. Quali⁃ty of micro machined surface[J]. Surface Technology,2017, 46(7): 219⁃232.

[15] ADAMS D P, VASILE M J, BENAVIDES G, et al.Micromilling of metal alloys with focused ion beam-fab⁃ricated tools[J]. Precision Engineering, 2001, 25(2):107⁃113.

[16] 陈五一, 袁跃峰 . 钛合金切削加工技术研究进展[J].航空制造技术, 2010, 363(15): 26⁃30.

CHEN Wuyi, YUAN Yuefeng. Research development of cutting technology for titanium alloy[J]. Aeronauti⁃cal Manufacturing Technology, 2010, 363(15): 26⁃30.

[17] 陈爽, 张葆青, 闫石 . 钛合金加工特性分析及刀具选择[J]. 工具技术, 2011, 45(4): 58⁃62.

CHEN Shuang, ZHANG Baoqing, YAN Shi. Analy⁃sis of machining process for titanium alloy and tool selec⁃tion[J]. Tool Engineering, 2011, 45(4): 58⁃62.

[18] 杜敏, 姜增辉, 冯吉路 . 钛合金切削加工特点及刀具材料选用[J]. 航空制造技术, 2011, 386(14): 55⁃57.

DU Min, JIANG Zenghui, FENG Jilu. Characteris⁃tics of machining titanium alloys and the choice of tool material[J]. Aeronautical Manufacturing Technology,2011, 386(14): 55⁃57.

[19] LINDVALL R, LENRICK F, M’SAOUBI R, et al.Performance and wear mechanisms of uncoated ce⁃mented carbide cutting tools in Ti6Al4V machining [J]. Wear, 2021, 477: 203824.

[20] MISHRA S, TALWAR D, SINGH K, et al. Micro⁃mechanical characterization and dynamic wear study of DC⁃Arc coated cemented carbide cutting tools for dry titanium turning[J]. Ceramics International, 2021, 47(12): 31798⁃31810.

[21] GHANI J, HARON C, HAMDAN S, et al. Failure mode analysis of carbide cutting tools used for machin⁃ing titanium alloy[J]. Ceramics International, 2013,39(4): 4449⁃4456.

[22] 姜增辉, 董济超, 孔繁雅, 等 . 钛合金铣削加工技术研究现状及发展[J]. 新技术新工艺, 2021, 405(9):54⁃58.

JIANG Zenghui, DONG Jichao, KONG Fanya, et al. Research status and development tendency of titani⁃um alloy milling technology[J]. New Technology &New Process, 2021, 405(9): 54⁃58.

[23] 赵秀香, 曹唯飞, 郭卫华 . 超硬材料刀具的特性及应用[J]. 金刚石与磨料磨具工程, 2005(4): 65⁃67.

ZHAO Xiuxiang, CAO Weifei, GUO Weihua. The properties and applications of superhard material cut⁃ting tools[J]. Diamond & Abrasives Engineering,2005(4): 65⁃67.

[24] HAO X, CHEN M, LIU L, et al. Fabrication of large aspect ratio PCD micro⁃milling tool with pulsed lasers and grinding[J]. Journal of Manufacturing Pro⁃cesses, 2020, 58: 489⁃499.

[25] 冯 素 玲 , 徐 九 华 , 刘 鹏 , 等 . PCD 刀 具 高 速 铣 削TA15 钛合金的切削性能[J]. 机械工程材料, 2011,35(3): 44⁃48.

FENG Suling, XU Jiuhua, LIU Peng, et al. Cutting performance of PCD tool during high speed milling of TA15 titanium alloy[J]. Materials for Mechanical En⁃gineering, 2011, 35(3): 44⁃48.

[26] WU W, LI L, HE N, et al. An experimental study on micro⁃cutting machining of pure tungsten[J]. Materi⁃als Science Forum, 2012, 1848(723): 377⁃382.

[27] STEF J, POULON⁃QUINTIN A, REDJAIMIA A,et al. Mechanism of porosity formation and influence on mechanical properties in selective laser melting of Ti⁃6Al⁃4V parts[J]. Materials & Design, 2018, 156:480⁃493.

[28] VARGHESE V, MUJUMDAR S. Micromilling-in⁃duced surface integrity of porous additive manufac⁃tured Ti6Al4V alloy[J]. Procedia Manufacturing,2021(53): 387⁃394.

[29] 陈镇宇, 王贵成 . 毛剌的研究现状及去除技术[J]. 现代制造工程, 2004(2): 126⁃128.

CHEN Zhenyu, WANG Guicheng. Studying status of burr and deburring technology[J]. Modern Manufac⁃turing Engineering, 2004(2): 126⁃128.

[30] 王贵成 . 切削方向毛刺生成机理及其控制[J]. 应用科学学报, 1994(3): 239⁃245.

WANG Guicheng. Study on the forming principle and control technology of forward burr[J]. Journal of Ap⁃plied Sciences, 1994(3): 239⁃245.

[31] CHEN W. Cutting forces and surface finish when ma⁃chining medium hardness steel using CBN tools[J]. In⁃ternational Journal of Machine Tools and Manufac⁃ture, 2000(40): 455⁃466.

[32] LI G, CHANDRA S, RASHID R, et al. Machinabil⁃ity of additively manufactured titanium alloys: A com⁃prehensive review[J]. Journal of Manufacturing Pro⁃cesses, 2022, 75: 72⁃99.

无相关信息