钛合金具有高比强度、比刚度和良好的耐腐蚀性能,是大型民用客机不可或缺的结构材料之一 [1] ,其中双相TC4合金是钛合金中应用最为广泛的合金体系,在民机制造中发挥着重大作用 [2-3] 。增材制造作为21世纪发展最为迅速的技术之一,其无需模具、高效快速的技术优势,在民用航空等多个领域获得了迅猛的发展 [4-7] 。而选区激光熔化Selective Laser Melting,SLM)成形钛合金在制备轻量化、结构功能一体化复杂精密构件中优势显著 [8-10] ,在大型民用客机的机体结构、航空发动机和机载系统中得到了大量的实践应用。

钛合金粉末是选区激光熔化成形钛合金构件的基础,其理化特性影响着增材制造制件的性能 [11] 。

尤其在民用航空领域对钛合金构件性能高稳定性和高可靠性的要求下,对于所使用的钛合金粉末材料的理化特性、质量控制以及使用过程必然会提出更高、更严的要求。对钛合金粉末的制造、处理、检测评价和使用过程的全流程管控,建立评价标准,有助于进一步推动选区激光熔化钛合金在民机领域的应用 [12] 。其次,民机研制中对增材制造多元金属材料、多种服役零件的需求逐渐增大,增材制造在民机领域的快速发展带动了球形金属粉末日益增加的需求 [13-14] ,因此高效制备高品质增材制造专用粉末成为突破增材制造民机领域应用,实现产能升级的关键之一 [15] 。

综述以民机领域增材制造用适航级钛合金粉末材料为对象,对粉末的制备工艺、理化性能检测及评价指标进行梳理分析,并阐述了增材制造钛合金粉末的适航符合性研究进展,重点介绍了民机领域中关注的粉末原材料质量控制要求与重复利用研究进展,列举了目前已经实现民机领域应用的案例,并提出制约增材制造金属粉末材料在民机进一步批产应用的瓶颈和挑战。

1、 民用航空增材制造用钛合金粉末的制备与发展现状

1.1 钛合金粉末制备技术原理与发展现状

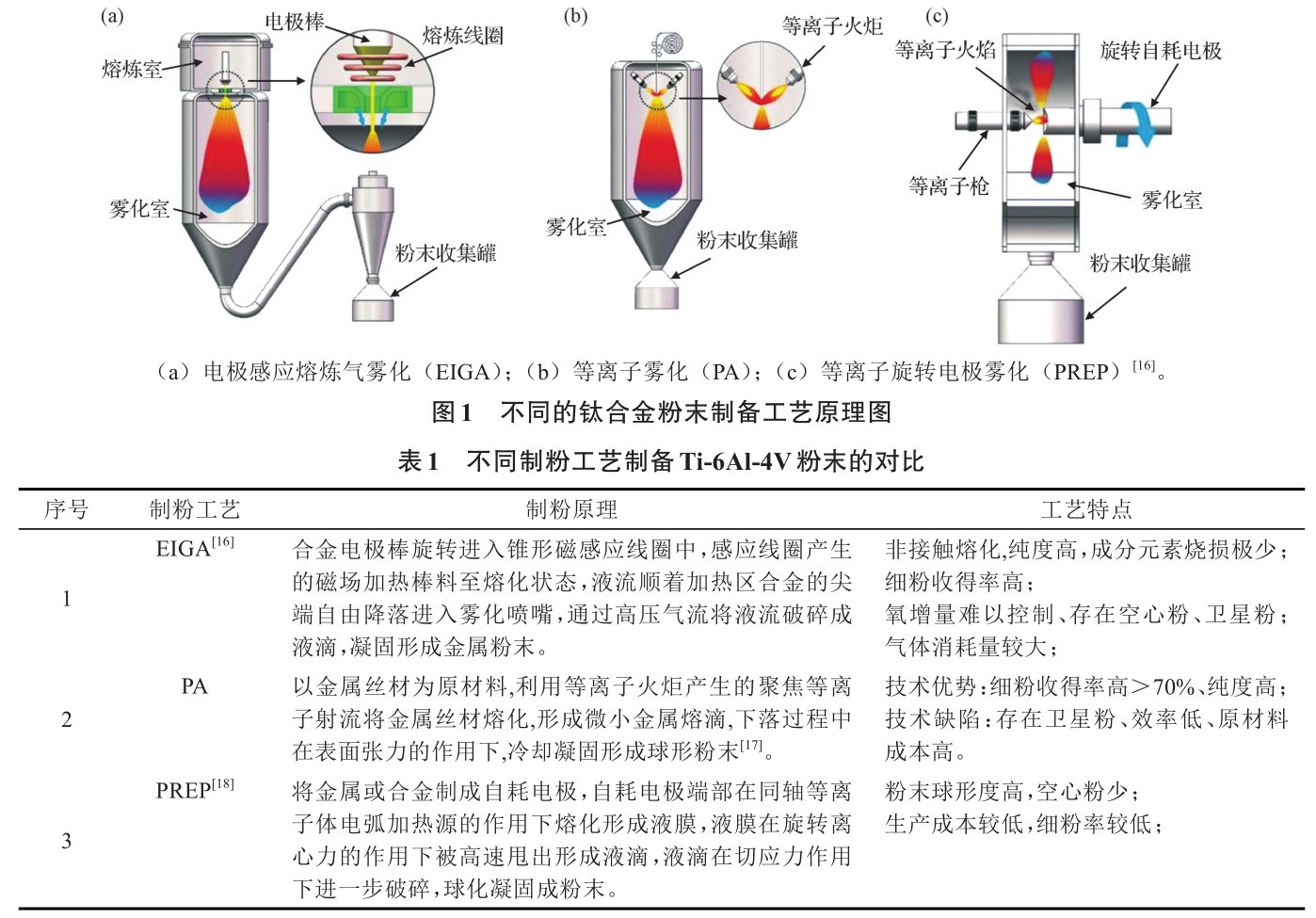

粉末原材料作为民机增材制造零件的最小单元,是实现民机钛合金零件高质量和高稳定性的前提,其品质和批次稳定性直接决定着增材制造产品能否满足适航认证的要求,粉末原材料也是增材制造在适航认证过程中不可或缺的一环。目前钛合金粉末制备的工艺主要有电极感应熔炼气雾化(Electrode Induction Melting Gas Atomization,EIGA)技术、等离子雾化(Plasma Atomization,PA)和等离子旋转电极雾化(Plasma Rotating Electrode Process,PREP)三种。三种粉末制备工艺的原理以及特点如图1和表1所示。图2为利用上述三种工艺制备的粉末形貌。

钛合金粉末是 3D打印适航认证的重要基础,其成分、品质和批次稳定性直接决定着3D打印产品能否满足适航要求。等离子旋转电极雾化(PREP)细粉收得率低,因此该工艺制备的粉末主要适用于LMD工艺。而目前国际适航级高品质主流钛合金粉末均采用电极感应熔炼气雾化(EIGA)和等离子雾化(PA)技术制备。

目前,国外在钛合金粉末制备技术以及质量控制上处于领跑地位,其中美国GE公司在2016年收购了AP&C公司,采用的PA工艺制备的钛合金粉末,能够实现年产钛合金粉末1 000 t以上,粉末细粉收得率大于70%,粉末球形度好、氧含量低,已成为空客、波音、GE 的 3D 打印原材料指定供应商;美国 Carpenter、Praxair、Hoeganaes 公司、瑞士 Oerlikon 公司、英国LPW technology、瑞典Sandvik公司等均针对增材制造用钛合金粉末建立了技术研发及批量制造能力。

近几年,国内钛合金粉末的制备厂商在高品质钛合金粉末的制备技术上也取得了阶段性进展,基于EIGA技术,通过熔炼工艺和高效雾化喷盘设计优化,实现钛合金细粉收得率接近 60%,接近国外先进水平。目前增材制造钛合金粉末制造商呈现“百花齐放”现象,江苏威拉里、中天上材、飞而康、金雾、中航迈特等制粉单位陆续完成制粉关键技术攻关和装备优化设计,进入大众视野。

1.2 增材制造用钛合金粉末的检测与评价方法

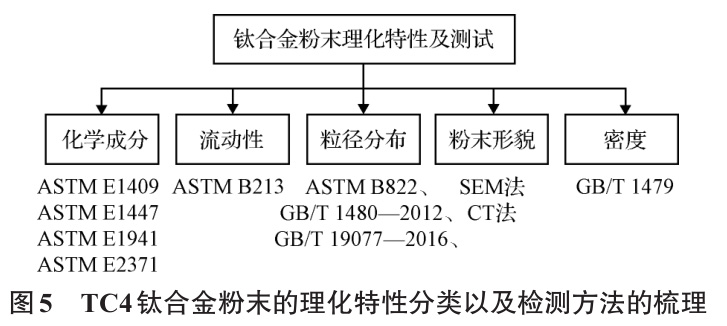

有别于其他形态的钛合金原材料,粒径分布、流动性、颗粒形态、密度等成为增材制造用钛合金粉末特有的理化特性 [19] 。这些特有的理化特性影响着增材制造的工艺过程,例如铺粉质量,从而最终影响着增材制造制件的力学性能。因此,正向识别粉末原材料的关键理化特性,建立评价方法和检测标准,是民用航空增材制造金属粉末应用过程中关注的重点之一。

目前针对金属粉末材料的检测,也已经形成了检测的方法和标准。其中,流动性作为金属粉末一项综合工艺性能指标,对于增材制造工艺尤其是粉末床 SLM 工艺影响显著,其直接关乎粉层铺粉的均匀性以及打印中的实际层厚 [20] 。对激光送粉(Laser Melting Deposition,LMD)工艺 ,粉末的流动性直接影响粉末输送的流畅度和送粉精度。对于粉末流动性的检测方法有漏斗法和安息角法 [21] ,GB/T 1482-2010 和 GB/T 11986-1989 分别规定了上述两种方法的检测要求。ASTM 协会发布了 ASTM B213《使用霍尔流量计金属粉末流量的标准试验方法》,规定了粉末流动性的检测方法。

粉末的粒径分布与流动性相关联,粒径过小,比表面积增加,粉末容易团聚,降低流动性。粒径过大,在铺粉时则会存在较大的颗粒间隙,缺乏粉末填充而造成致密度降低 [22] 。目前用于SLM成形的粉末粒径建议为0~53 μm,但根据SLM设备粉末输送原理的不同,对于上送粉设备,更推荐使用粉末粒径在15~53 μm。对于金属粉末的粒径检测方法有:筛分法、激光粒度法、动态颗粒图像分析法 [23] 。检测标准有 ASTM B822、GB/T 1480-2012《金属粉末干筛分法测定粒度》、GB/T 19077-2016 《粒度分布激光衍射法》等。

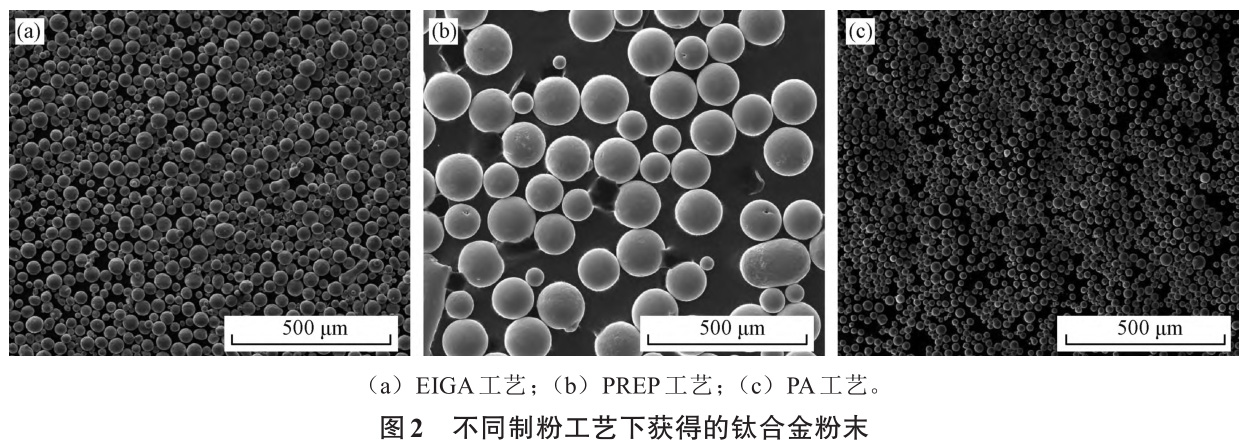

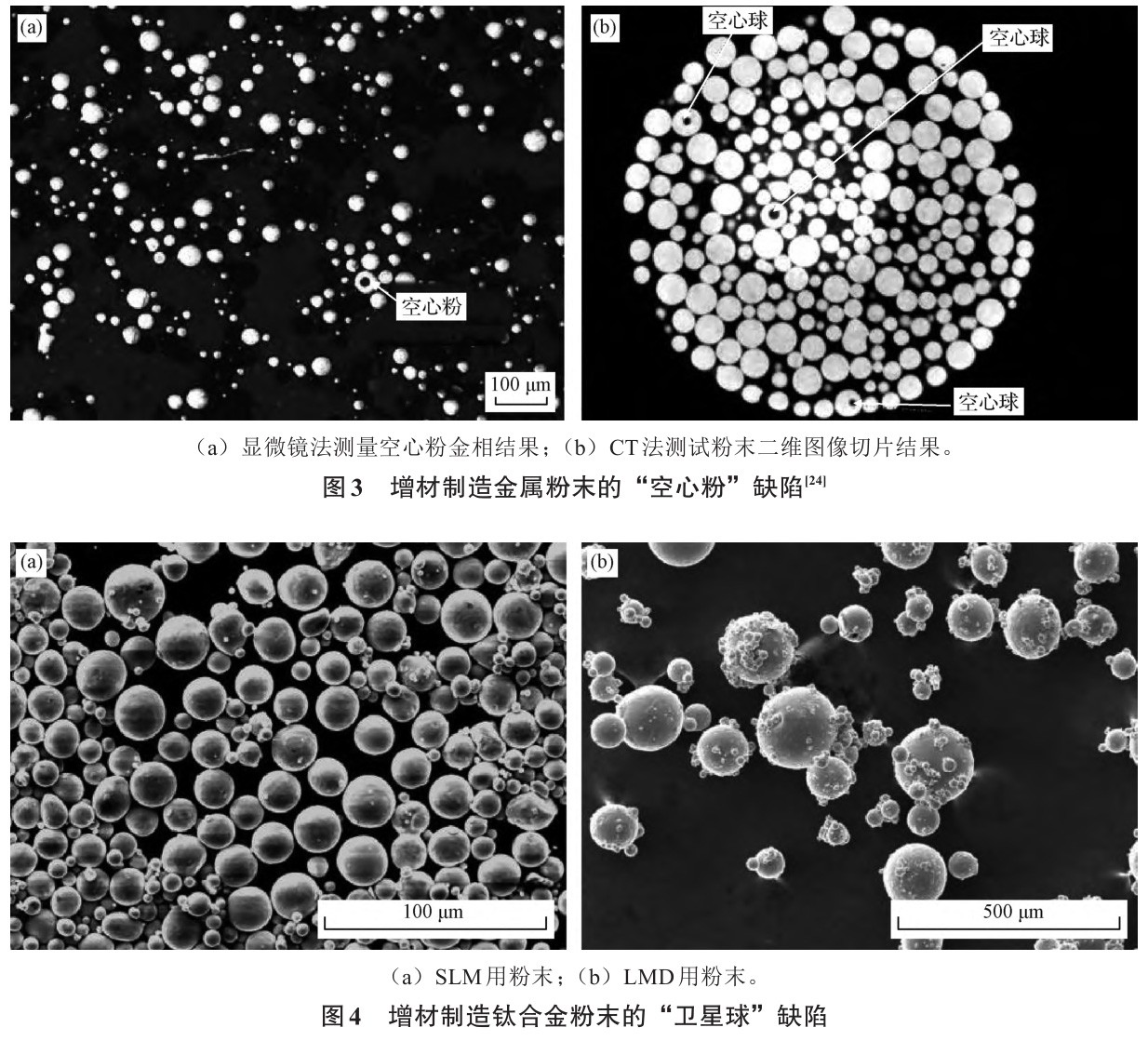

除了流动性与粒径分布,粉末形貌也影响着粉末的工艺表现与成形性能,从而影响增材制造质量的要素之一。如球形度,非球形粉末会导致粉层中未填充区域增多,从而降低铺粉密度,并且激光可由非球形颗粒反射而被上部分粉末捕获,造成下层粉末接收到的激光能量降低。粉末的典型缺陷有“空心粉”[24] 和“卫星球”,空心粉是在气雾化中,粉末液滴在未发生球化时先凝固,过程中可能由于气流紊乱,氩气进入颗粒内部,或者由于粉末脱气不完全,由表面吸附的氩气形成。空心粉末的存在会导致成形件内部出现孔隙缺陷,形成裂纹源等。卫星球则是在气体雾化过程中雾化熔滴粒度分散,小熔滴运动速率与凝固速率较快,与液态/未完全凝固的大熔滴发生碰撞,随后熔滴之间发生熔结,大熔滴凝固后,形成小颗粒粘结在大颗粒表面,形成卫星球 [25] ,如图4所示。粉末形貌的检测方法为显微镜法、扫描电镜 SEM 法以及工业计算机层析成像(CT)法 [26] 。图5为TC4钛合金粉末的理化特性分类以及检测方法的梳理汇总。

2 、增材制造钛合金粉末材料的适航符合性研究进展

民机制造中使用的材料和制造方法必须经过适航认证,才可以装机应用 [27] 。在进行民航规章CCAR25-R5 中材料相关 603、613 条款 [28] 的符合性中,在开展材料的适航符合性验证中,材料应符合某种材料规范,材料规范保证材料具有设计资料所采用的强度性能和其他性能 [29] 。材料规范作为型号设计资料的一部分,必须得到适航审查代表的批准 [30] 。增材制造作为近些年来逐渐发展起来的一项新兴工艺技术,其成形质量与稳定性受到了来自材料、设备、工艺等多重变异条件的综合影响,粉末原材料的控制对熔化工艺过程至关重要。

2.1 面向适航认证的粉末材料规范建立

国内外组织机构如NASA、SAE、中国适航审定中心等都明确提出,应对增材制造金属粉末原材料的质量进行控制,其控制要素应至少包括:化学成分、粒径、流动性以及粉末的形貌等,需通过建立材料规范实现对原材料的控制。在AMS 7003规范中,专门设置3.1.6章节对粉末原料处理和储存计划进行规定。除此之外,控制粉末的制造和使用过程也是实现其质量管控的必要手段之一。包括粉末制备工艺、取样方法、批次的混合控制、清洁度和污染控制、包装标签和环境控制等,均会影响增材制造的成形质量,需要通过材料规范或者工艺文件进行控制。

开展基于材料特性以及工艺过程敏感性研究,建立原材料规范,是增材制造粉末适航认证的第一步。在材料规范中,应控制原材料成分、微量元素、杂质、成分分布的变化和其他相关特性。其次,对于影响最终零件质量的因素,例如流动性、颗粒形状、粒径分布(包括粒径限制)、清洁度以及验收测试要求也要做出规定。最后,还应定义批次验收测试或统计过程控制,以确保材料特性不会随时间偏移。

TC4双相钛合金根据其材料成分的差异,又可以分为一般TC4合金、TC4 ELI和TC4 DT材料,美国汽车工程师学会 SAE 2022 年发布了关于 TC4ELI粉末的标准,与一般钛合金粉末材料的成分要求相比,对于Al, O和N进行了分级要求,总体要求是,O元素的含量降低,不超过1.3×10 -3 ,N含量据分级的要求规定不超过 0.05% 或者 0.03%。另外 ,AMS 4905中则规定了对于损伤容限型钛合金的要求,对于损伤容限型TC4材料而言,主要是通过收窄Al和V含量,下限提高,保证一定强度,上限降低提高韧性;降低O、N、C元素含量,和提高Fe的含量国内外民机主制造商以及增材制造供应商,都建立了粉末材料的工艺控制体系,从而实现对增材制造构件质量的控制。例如,国外某飞机制造商,制 定 了《Titanium alloy Additive Manufactured by powder bed technology Technical Specification》规范,规范中对钛合金粉末原材料理化特性以及质量控制进行了详细的规定。中国商飞在审定中心局方的指导下,确定了制粉关键工艺参数、建立制粉工艺控制文件,形成粉末质量控制技术要求,并建立了钛合金粉末原材料规范。对制粉棒材、制粉的过程参数进行全面的管控,例如,棒材的成分、制粉过程氧增、粉末收集灌装中的钝化处理环节都有助于获取更加稳定、可控可追溯的粉末材料。通过“材料规范”与“工艺控制文件”控制而制备获取的钛合金粉末,完成适航取证,实现型号应用。

2.2 适航级钛合金粉末重复利用研究进展

增材制造粉末的重复利用一直一来都是民用航空领域的关注重点之一 [31] 。最大的原因是粉末重复利用能够带来可观的经济效益,其次,粉末重复利用中涉及到激光、热量的综合累计作用,而带来的理化特性和成形性能的改变,有助于业内更好的理解增材制造的多重变异过程。突破粉末重复利用的瓶颈将是实现增材制造金属在民机领域爆发式应用的必要条件之一。

NASA 在 MSFC-SPEC-3717 规范指出,在满足要求的情况下,允许粉末重复使用。国外有单位提出允许粉末重复利用且不推荐重复利用粉末超过10次。霍尼韦尔公司在开展激光增材制造金属材料许用值开发时,将原材料粉末重复利用作为变异性因素纳入考量,以实现降低粉末使用的成本。国内民机增材制造中,钛合金粉末重复利用4次也已经获得适航当局的批准。掌握钛合金粉末在重复利用过程中的“降解行为”的差异性,有助于为粉末的重复利用制定标准规范。在民机制造中,对增材制造金属粉末材料的重复利用重点关注两个方面:

(1)基于复杂热历史下的粉末重复利用中理化特性的演变; (2)建立面向多元复杂应用需求的粉末重复利用机制。

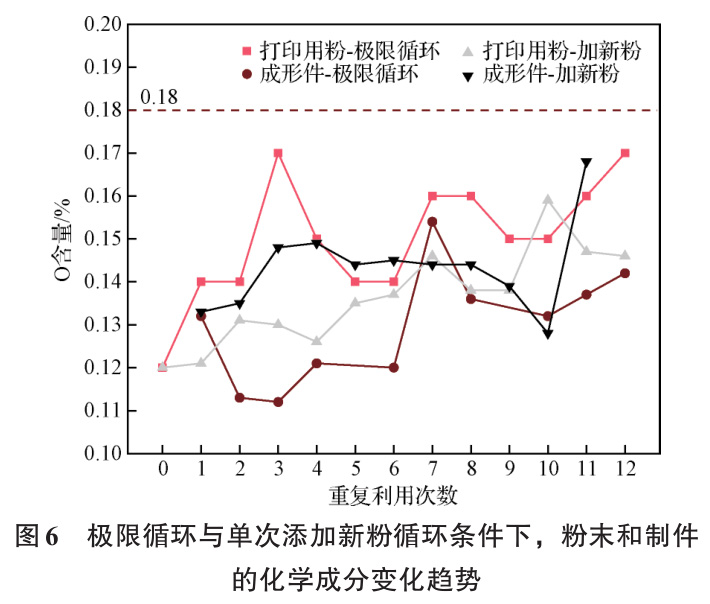

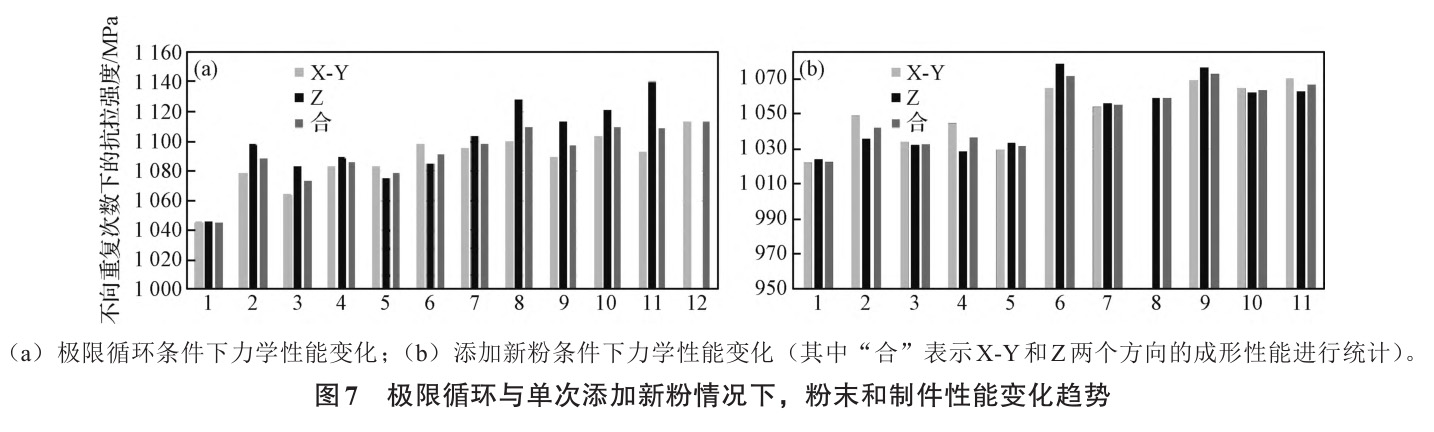

在钛合金粉末的重复利用过程中,粉末存在一定的特性演变,主要体现在化学成分、粒径和形貌的变化。随着粉末重复利用的进行,O、N元素含量增加,Al元素则出现烧损降低的趋势。图6和图7为“极限循环”和“按比例添加新粉”两种条件下,SLM成形钛合金粉末及制件性能的变化趋势。 “极限循环条件”下粉末和制件性能的变化更为显著,也更容易达到粉末的使用极限。通过该研究说明,通过建立合理的粉末重复利用机制,能够提高粉末的可重复性。回收粉再利用后氧含量增加的现象也在SLM超低间隙TC4中得到了证实 [32] 。在重复利用机制下,SLM成形TC4粉末的其他特性也呈现一定的变化趋势。其中,粉末颗粒表面仅在使用次数较多时变得更为粗糙 [33] ,球形度基本无变化。随着粉末重复利用的推进,小颗粒粉末逐渐熔化凝固,粉末的粒径增加, “卫星粉”逐渐消失 [6] 。

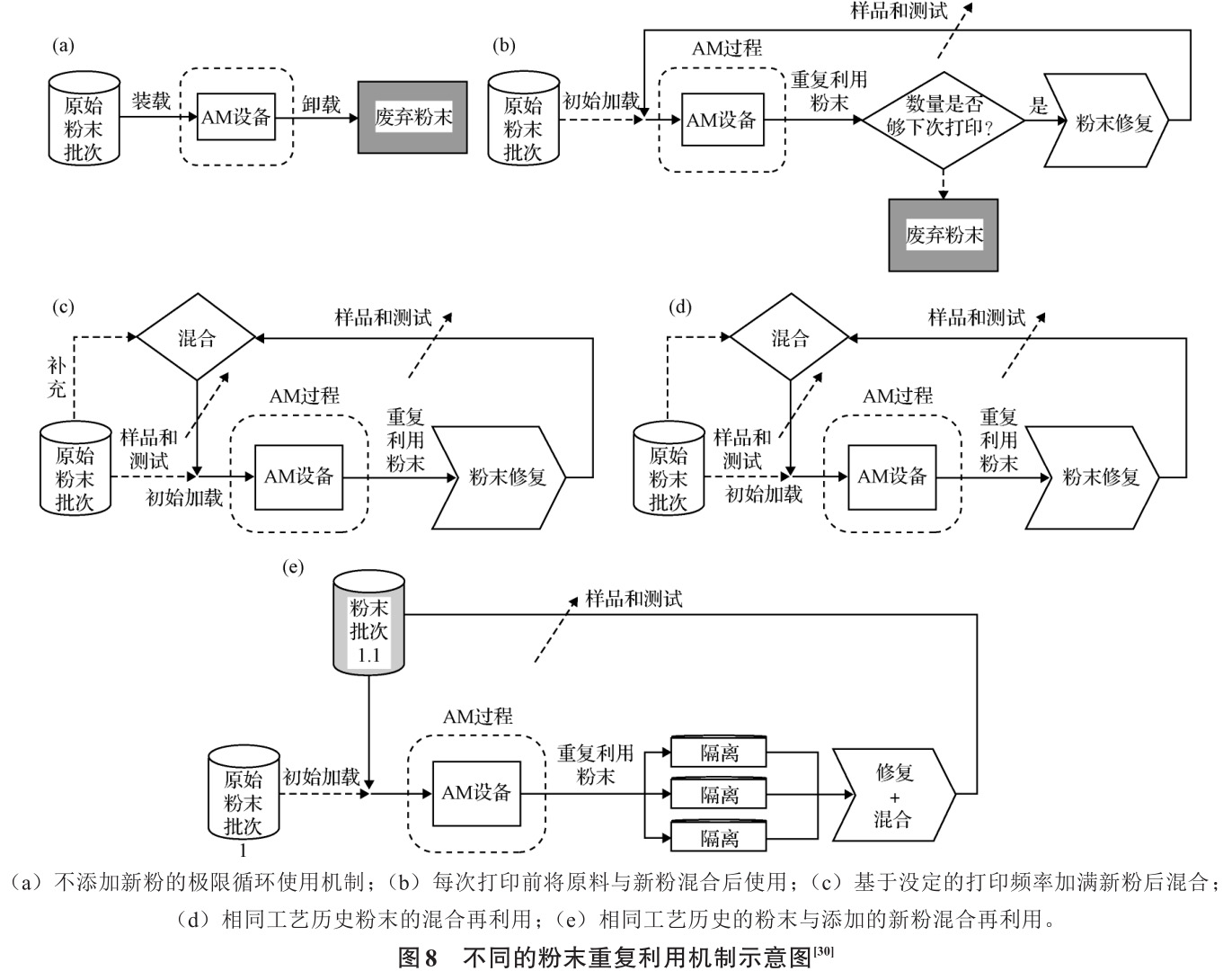

关于粉末重复利用机制的建立,在 AMS 7031“Batch Processing Requirements for the Reuse of Used Powder in Additive Manufacturing of Aero‐space Parts”规范中 [34] ,提出了 5种粉末重复利用的机制,如图8所示。这五种机制分别是(1)单一粉末批次下,不添加新粉的极限循环使用机制; (2)每次打印前,将原料与新粉混合后循环使用; (3)基于设定的打印频率加满新粉后混合; (4)相同工艺历史粉末的混合再利用; (5)相同工艺历史的粉末与添加的新粉混合再利用。

2.3 适航级增材制造钛合金粉末质量评价

面向适航认证需求的钛合金粉末,在进行民机型号应用推进过程中,其化学成分、粉末理化特性的批次稳定性、粉末制备过程中的质量控制是影响增材制造成形性能的关键指标。其中化学成分作为影响成形性能关键,尤其面向当前高强高韧需求的应用背景下,通过成分优选和设计有助于推动高强高韧性能的实现。Fuwen Chen [35] 通过研究发现,提升TC4合金中的Fe含量,实现Fe微合金化后,微量Fe的加入引起了β相中的V和Fe组分的二次分配,促进晶格畸变与振动,其强度、硬度、伸长率与传统TC4材料接近的同时,其断裂韧性显著提升,达到了TC4_ELI相当,甚至优于TC4_DT。其次,Fe的微合金化还会影响组织从而改善断裂韧性,其断裂韧性超过了100 MPa·m 1/2 。

TC4 粉末理化特性的批次稳定性直接影响到增材制造制件的性能稳定性。其中对于批次稳定性的指标应包括对于流动性、粒径分布、密度等指标。粉末制备过程中的质量控制一方面是为了保证粉末质量的批次稳定性。另一方面,以建立 TC4 材料许用值为目标,对粉末制备过程中母合金的质量控制,是实现增材制造性能服从特定分布,满足材料许用值计算的必要条件之一。

3、 增材制造钛合金粉末在民机领域的应用

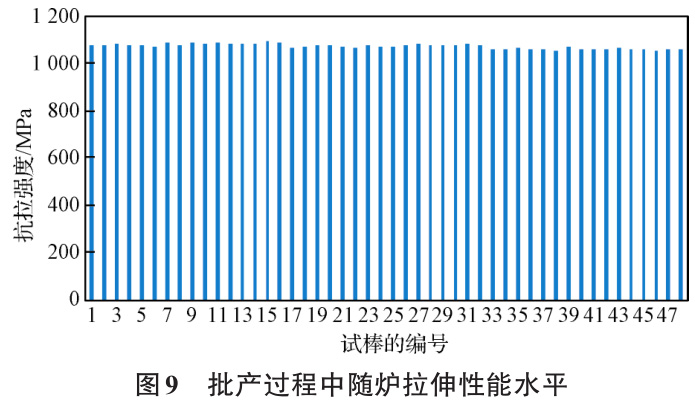

在国内民机领域,增材制造技术成熟度较高的还是聚焦在选区激光熔化SLM成形钛合金上,对适航级钛合金粉末及增材制造构件制备技术开展了一定的研究工作,逐步实现SLM成形钛合金静强度结构件在国产大型客机上的装机应用。建立静强度驱动的零件单件适航认证路径,SLM成形的支座和弯管实现装机。据统计,零件制造成本和板材机加工相当,材料利用率提升50%以上,随着粉末重复利用技术的进一步推进,材料利用率还将进一步提升,为今后面向增材制造的结构正向设计、承力件等装机应用奠定基础。批产交付中的随炉试样测试结果表明,零件的性能稳定,其离散系数满足Cv接近1%(部分数据),如图9所示。

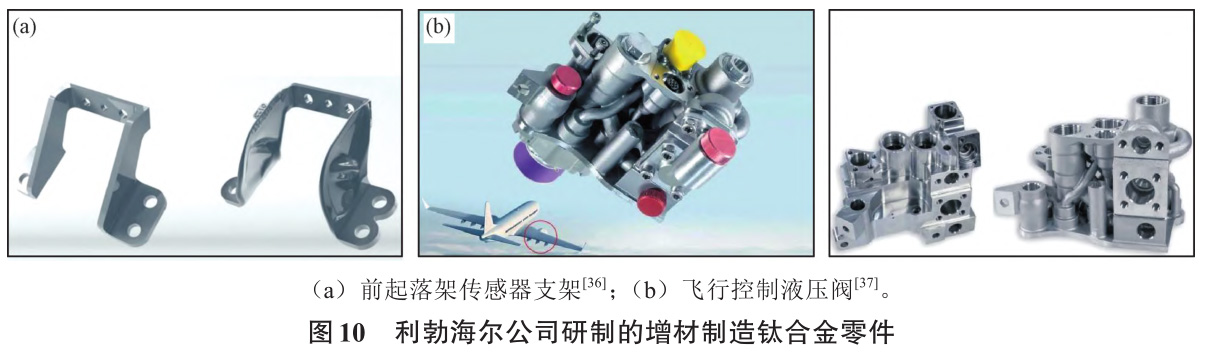

在国际上,空客公司作为在民用航空增材制造领域应用的领跑者,在A330、A350民用客机上已实现超过100个图号增材制造钛合金构件的应用,支架、舱门铰链实现批量装机应用。美国GE公司近年来收购多家增材制造材料、装备、服务公司,实现了增材制造在多型主力商用发动机系统中批量应用。德国利勃海尔公司作为重要的机载系统供应商,针对民机前起落架传感器支架进行面向3D打印的拓扑优化设计和批量打印制造,性能提升的同时实现减重45%以上,如图10所示。

4、 制约增材制造金属粉末在民机批产应用的瓶颈和挑战

选区激光熔化成形钛合金构件已经实现在国产飞机舱门结构中的应用,实现批产交付。在未来更多民机型号、更多零件数量、不同性能需求的引领下,增材制造金属粉末在民机领域的应用存在更大的空间,也面临着更大的应用挑战。

4.1 材料成分设计实现高强高韧性能调控

目前民用航空领域使用较为成熟的钛合金粉末,其 SLM 成形静力强度满足飞机上静强度驱动的非 PSE 件的设计需求,通过“单件适航”认证的路径,已经成功实现了装机飞行。但是面向飞机机体结构、机载系统对高强高韧复杂钛合金等金属结构件的制造和应用需求 ,建立面向损伤容限设计的零件适航认证需求,利用高通量等方法开展增材制造金属粉末的成分设计,揭示不同成分元素对金属构件的增强增韧机制,实现性能的精准调控是金属粉末应用民机领域的趋势之一。

4.2 粉末制备过程中的质量与缺陷控制技术

增材制造金属粉末制备过程也直接影响粉末理化特性和工艺性能。用于SLM成形的粉末粒径较小,目前制约粉末制备技术的难题主要有:细粉收得率较低 [38] 、粉末低缺陷制备和评价及批次间的性能稳定性控制。因此,通过优化雾化制粉过程中的关键参数,提升粉末制备过程中的熔体过热度,基于De Laval超音速喷嘴的新型雾化器结构设计等手段是用于提升细粉收得率的有力途径 [39] 。如何在粉末制备过程中避免/减少缺陷的形成,是实现粉末质量和性能提升的重要路径。通过降低雾化气体动能的方式可以抑制粉末内部孔隙的形成,从而减少空心粉。而在雾化制粉过程中采用外加气流的方式可避免“卫星球”的形成。

4.3 民机领域中增材制造粉末材料的质量与成本间的平衡

增材制造成形粉末材料与传统冷加工工艺不同,粉末的理化特性、增材制造非平衡的工艺过程、不同结构件制造的热累积、不同设备成形性能的差异性,均为增材制造金属材料引入了变异性。目前,在民机型号上应用的金属粉末材料,在进入民机选用材料目录手册前,要经过大量的批次验证和合格鉴定来证明其稳定性和符合性,在保证增材制造质量的同时,不可避免成本居高的现象。因此,应从以下三个方面去解决: (1)加快增材制造基础技术攻关,攻克材料工艺共性技术; (2)加快建立通用的粉末评价标准,实现不同来源的粉末性能数据共享通用; (3)飞机主制造商发挥供应链链长的作用,做好供应商培育和管理,与供应商共同努力,建立满足民机研制需求的增材制造金属粉末供应链。

5、 结论与展望

综述了面向适航认证需求的增材制造钛合金粉末的制备工艺及特点,从钛合金粉末原材料影响制造性能的特性出发,介绍了粉末不同理化特性的检测评价方法。基于适航级钛合金粉末在民用航空领域的应用进展,阐述了民机适航认证对于钛合金粉末的质量控制要求,并介绍了钛合金粉末的重复利用研究进展。面向未来民机型号研制的重大需求,激光增材制造金属粉末在民机制造领域还存在一定的应用瓶颈和应用挑战,而开展以性能调控为导向的粉末成分设计、攻克粉末制备中的质量和缺陷稳定控制,以及解决粉末质量和成本的平衡问题,将是后续在民用航空领域中研究和发展的重点方向。

参考文献

[1]汤海波, 吴宇, 张述泉, 等 .高性能大型金属构件激光增材制造技术研究现状与发展趋势[J].精密成形工程,2019,11(04):58.

[2]李有余, 余力, 高扬. 球形钛合金粉末制备技术及航空增材制造应用研究进展[J]. 粉末冶金工业, 2024, 34(1): 140.

[3]许世娇, 权纯逸, 杨堃, 等. 金属增材制造技术在航空领域的应用现状及前景展望[J].粉末冶金工业, 2022, 32(3): 9.

[4]李涤尘, 田小永, 王永信, 等. 增材制造技术的发展[J].电加工与模具, 2012, 增刊, 20.

[5]张安峰,张金智,张晓星,等.激光增材制造高性能钛合金的组织调控与各向异性研究进展[J]. 精密成形工程, 2019,11(4):1.

[6]陈瑞鹏, 郑丹, 夏浩, 等. 时效时间对激光增材TC4钛合金组织性能影响[J].金属功能材料, 2024, 31(1):93.

[7]雷云清, 马小艳, 张炜华, 等. TC4ELI钛合金的电子束冷床熔炼技术[J].金属功能材料, 2023, 30(06):108.

[8]程宗辉, 白兵, 蔡小叶, 等. 激光功率与曝光时间对选区激光熔化TC11钛合金组织与力学性能的影响[J].粉末冶金工业,2024, 34(3): 79.

[9]胡家齐, 董定平, 慈世伟, 等. 轮廓扫描速度对SLM成形TC1钛合金侧面质量的影响[J].粉末冶金工业, 2024, 34(2): 44.

[10] 孙小峰,荣婷,黄洁,等 .激光增材制造技术在航空制造领域的研究与应用进展[J]. 金属加工(热加工), 2021(3): 7.

[11] 刘平, 崔良, 史金光,等. 增材制造专用金属粉末材料的制备工艺研究现状[J]. 浙江冶金, 2018, 4 : 4.

[12] 陈玮,李志强. 航空钛合金增材制造的机遇和挑战[J].航空制造技术, 2018, 61(10): 30.

[13] 高正江, 周香林, 李景昊, 等. 高性能球形金属粉末制备技术进展[J].热喷涂技术,2018,10(3):1.

[14] DAWES J, BOWERMAN R, TREPLETON R, et al. Introduc‐tion to the Additive Manufacturing Powder Metallurgy Supply Chain[J]. Technology Review, 2015, 59(3): 243.

[15] 高超峰, 余伟泳, 朱权利, 等. 3D打印用金属粉末的性能特征及研究进展[J]. 粉末冶金工业, 2017, 27(5): 53.

[16] 吴文恒, 王涛, 范玎. 增材制造用球形金属粉末主要制备技术的研究进展[J]. 机械工程材料,2021,45 (11):76.

[17] 戴煜, 李礼. 等离子火炬雾化制备金属3D打印专用钛合金粉体技术分析[J]. 新材料产业, 2018(11):55.

[18] 贺卫卫, 汤慧萍, 刘咏, 等. PREP法制备高温TiAl预合金粉末及其致密化坯体组织研究[J]. 稀有金属材料与工程, 2014, 43(11):2768.

[19] 刘佩峰, 增材制造用金属粉末质量研究[J]. 中国建材科技,2021, 30 (4) : 1.

[20] 蒋威. 增材制造金属粉末检测方法及标准研究进展[J].检测认证, 2022, 7: 188.

[21] GELDART D, ABDULLAH E C, HASSANPOUR A. Charac‐terization of powder flowability using measurement of angle of repose[J]. China Particuology, 2006, 4(3): 104.

[22] 许德, 高华兵, 董涛, 等. 增材制造用金属粉末研究进展[J].中国有色金属学报, 2021, 31(2): 245.

[23] 薛莲, 肖承翔, 李海斌, 等. 增材制造专用材料标准研究与思考[J].中国标准化,2019,(S1):86.

[24] 蒋威. 增材制造用金属粉末空心粉检测方法研究[J].中国建材科技, 2023, 32(2): 86.

[25] OZBILEN S. Satellite formation mechanisms in gas atomized powders[J]. Powder Metallurgy, 1999, 42(1): 71.

[26] JONES J S. Additive manufacturing (AM) activities & non-destructive evaluation (NDE) at GSFC[C]//GSFC-E-DAA-TN39048, 2017

[27] 徐亚芳. 增材制造技术在民用飞机上的应用及适航思考[J].航空航天科学技术, 2018, 21: 11.

[28] 李龙彬, 程普强, 隋立军. 航空材料适航条款符合性验证研究[J].民用飞机设计与研究, 2020, (2): 39.

[29] 金海鹏, 叶雷, 刘世英, 等. 民机材料适航符合性验证方法和技术发展[J].航空材料学报,2022,42(03):1.

[30] 张英伟,李会敏,关凯,等.关于选区激光熔化产业发展的几点思考[J].大型铸锻件,2023,(1):5.

[31] 何艳丽, 雷力明, 侯慧鹏. 金属粉末床熔融增材制造粉末循环使用研究现状[J],机械工程材料,2020, 44 (11):29.

[32] 胡娟, 吕新峰, 沈理达, 等. 粉末床熔融金属粉末回收再利用研究进展[J].粉末冶金工业, 2022, 32(3): 44.

[33] QUINTANA O A, ALVAREZ J, MCMILLAN R,etal. Effects of reusing Ti-6Al-4V powder in a selective laser melting additive system operated in an idustrial setting[J]. JOM, 2018, 70(9):1863.

[34] AMS 7031, Batch Processing Requirements for the Reuse of Used Powder in Additive Manufacturing of Aerospace Parts[S].

[35] CHEN F W, GU Y, XU G, et al. Improved fracture toughness by microalloying of Fe in Ti-6Al-4V[J]. Materials & Design,2020,185108251.

[36] 国内外采用3D打印直接制造飞机起落架的技术和材料[EB/OL]. (2023-11-16). https://mp. weixin. qq. com/s/Mr7m2wVdo-WqkihxxXW_jw.

[37] 嘉利扬科技:利勃海尔引入德国EOS GmbH 3D打印增材制造技术用于民用航空器的液压控制阀制造[EB/OL].(2022-05-08). https://mp.weixin.qq.com/s/QcjgyWmp1Tm8h9blA4s4bg.

[38] 黎兴刚, 刘畅, 等. 面向金属增材制造的气体雾化制粉技术研究进展[J].航空制造技术, 2019, 62(22): 22.

[39] ANDERSON IE, WHITEE M H, TIARKSJA, et al. Fundamen‐tal progress toward increased powder yields from gas atomiza‐tion for additive manufacturing[C]//Proceedings of the 2017 In‐ternational Conference on Powder Metallurgy and Particulate Materials. Las Vegas, 2017.

相关链接