由于锆合金具有良好的耐腐蚀性能、 高温机械性能和中子稳定性, 被认为是目前和未来几代核反应堆理想的包层材料[1-2], 尤其在轻水反应堆(LWR)中使用最为广泛。 虽然锆合金在正常运行过程中表现出良好的性能, 但在反应堆中, 内壁包层通常被裂变产物侵蚀, 外壁承受高温高压水腐蚀, 微动磨损和异物冲刷, 这会极大地增加锆合金的失效风险。 尤其福岛事故发生后, 人们对锆合金的抗事故性产生了更多的担忧。 为了解决这一问题, 人们提出了各种提高锆合金抗事故能力的想法。 其中一种方法是在锆合金表面构建高度粘附的抗氧化涂层, 如 Cr, SiO2, Si, Ti2AlC 等[3-5]。 另一种提高锆合金包层抗事故能力的方法是预氧化。

目前, 已经有研究证明预氧化能有效降低锆合金在服役过程中的氧化程度[6-7], 这是因为预氧化层的存在延缓了氧离子到达金属基体的时间[8-11], 从而 使 氧 化 反 应 被 延 迟 , 延 长 锆 合 金 的 服 役 寿命[12-14]。目前, 很多文献报道通过采用阳极氧化、 微弧氧化、 微等离子体氧化以及高压釜氧化等方式进行了预氧化处理并取得了较好的进展[15-18]。 但是阳极氧化和微等离子体氧化制得的氧化膜不够致密, 高压釜氧化对设备要求比较苛刻。 因此需要采用一种更好的方法来进行氧化处理。 而高频氧化易于实现高功率加热, 速度快, 能耗小, 温度控制精确, 并且采用非接触加热方式, 不易掺杂不纯物质, 获得的氧化膜纯度高、 致密度好。 本文采取高频氧化的方式对锆合金管在 3 种氧化介质下进行了预氧化处理, 通过X射线衍射(XRD)分析氧化后的物相组成。 借助聚焦离子束(FIB)制备样品, 通过透射电镜(TEM)表征, 对氧化膜晶体结构和晶粒组织进行分析, 研究其氧化过程和氧化机制。 同时采用 MML Nano Test (Micro Materials Ltd, UK)原位微/纳米力学测试系统进行纳米硬度的分析, 并对氧化后的样品进行了高温高压水腐蚀试验, 评价了锆合金管高频氧化后氧化膜层的纳米硬度、 耐磨性和抗高温高压水腐蚀的能力。 为锆合金预氧化技术、 锆合金氧化膜制备及锆合金在核工程应用中服役性能的提升提供参考依据。

1、 实 验

本文所采用的锆合金管为锆铌合金, 外径为9.5 mm, 管壁厚度为 0.57 mm。 氧化实验采用专用高频氧化设备, 主要由感应加热电源、 反应室和冷却设备组成。 反应室采用石英材料, 对感应加热磁场无干扰, 透明, 且易于观察测试。 高频氧化功率为3.4 kW, 电流为30 A, 电压为110 V, 加热频率为30.2 kHz, 氧化介质分别采用纯氧、 原子化氧气和空气。 在进行氧化试验前将锆合金管用乙醇、 丙酮和去离子水进行清洗。 当采用纯氧或原子化氧气作为氧化介质时, 先通入气体大约2 min, 以便将反应室中的空气排出。 且在实验过程中气体连续地从反应室下端通入石英管, 以保证反应室内具有充足的气体, 其中原子化氧气由纯氧通过臭氧发生器转换而成; 当采用空气为氧化介质时, 不需要额外通入气体。 待一切就绪后打开高频电源对试样进行加热。 选择锆合金管的氧化温度为 615 ℃, 试样在 1min内被加热到目标温度, 等温氧化40 min, 在等温氧化的过程中温差控制在±3 ℃以内。 氧化完成后,保持反应室通气, 直至试样冷却到室温后取出。

将氧化后的锆合金管通过线切割的方式截取10mm, 并经过镶嵌、 磨样、 抛光等工艺进行处理, 得到光亮的锆合金管截面用于扫描电镜(SEM)的观察。

采用原位微/纳米力学测试系统对锆合金管氧化膜的纳米硬度进行测试与数据分析。 并根据 Oliver-Pharr 理论及硬度计算公式, 对纳米压入测试得到的载荷-深度曲线进行分析, 获取不同氧化介质下高频氧化后氧化膜的纳米硬度值并进行对比。 同时, 在(400±3) ℃, (10.3±0.7) MPa 下进行 72 h 的高温高压水腐蚀试验, 对腐蚀前后样品的增重进行了测量, 求出单位面积增重以评价锆合金管的抗腐蚀性能。

2、 结果与讨论

2.1 结 果

2.1.1 XRD分析

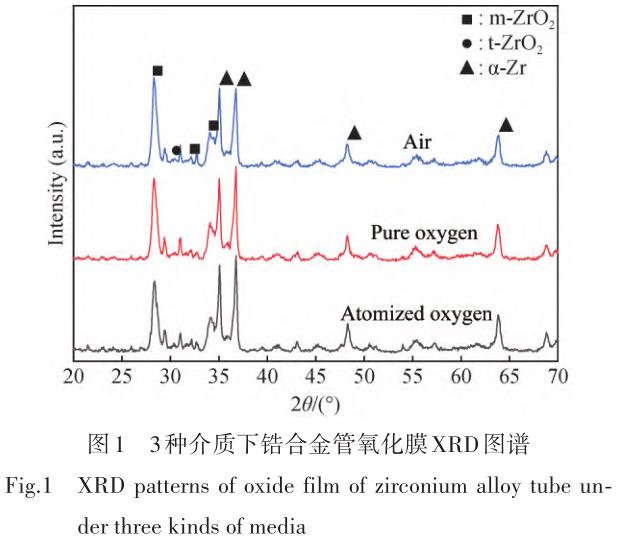

图 1为 3种氧化介质下锆合金管上形成的氧化膜 XRD 图谱。 可以看出, 3 种介质下形成的氧化膜物相基本一致, 主要为单斜的 m-ZrO2(JCPDS No. 65-1025)和 四 方 的 t-ZrO2(JCPDSNo. 42-1164)。 在样品中, m-ZrO2的衍射峰信号最强, 表明氧化膜中大部分为单斜相, 这是因为在常压下, 氧化锆主要以单斜相的形式存在。 同时根据相关研究表明[19-22], 氧化锆在形成过程中受基体影响, 产生较大的压应力, 促使一部分四方相稳定,因此在XRD的衍射峰中也出现了部分t-ZrO2。 另外,在 3 种介质下氧化膜的 XRD 图谱中均发现了六方的 α-Zr(JCPDS No. 65-3366), 这是由于高频氧化形成的氧化膜厚度较薄, 因此检测出了基体 α-Zr相。

2.1.2 背散射电子(BSE)分析

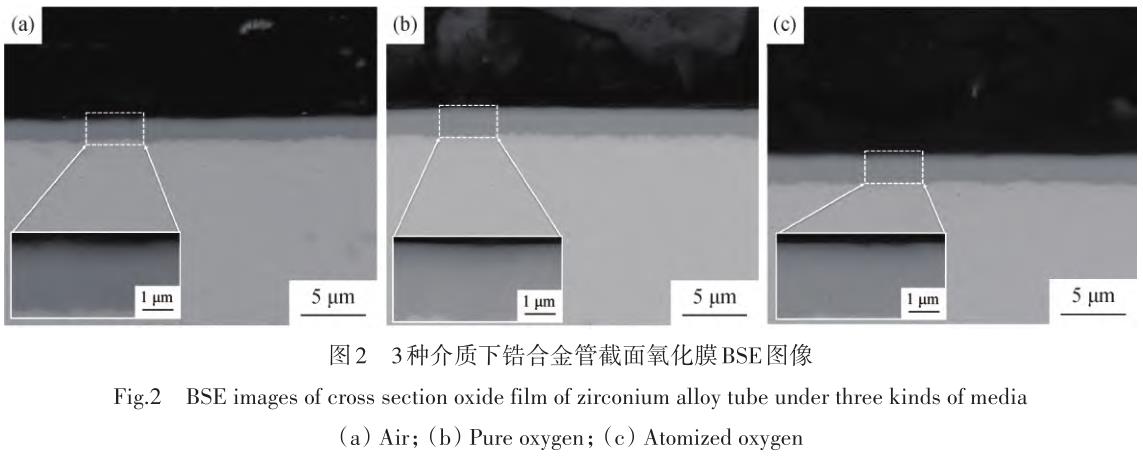

图 2(a~c)分别为空气、 纯氧和原子化氧气下锆合金管外表面上形成的氧化膜 BSE 图像。 3 种介质下形成的氧化膜连续均匀。 同时在更高倍数下可观察到氧化膜完整致密, 没有裂纹等缺陷, 氧化膜的质量较好。 经环向 0°, 90°, 180°, 270°方向测量氧化膜厚度并取平均值, 空气、 纯氧和原子化氧气介质下形成的氧化膜厚度分别约为 2.0, 2.2 和 2.5 µm, 可见原子化氧气下获得的氧化膜最厚。 氧化膜厚度的差异主要由在不同介质中的氧化膜生长速度差异决定的, 由于氧化膜层的生长速度主要受两个过程影响, 一是由氧化介质穿过膜层扩散到氧化膜/基体界面的速度, 二是氧化介质在界面与基体 α-Zr 的反应速度。 3 种氧化介质中, 原子化氧气是通过高压交流电离解 O2分子, 形成的氧原子具有更高的氧化活性, 与锆基体发生氧化反应的速度较快, 并且原子化氧气的氧浓度也最高, 因此在相同的时间下能生成较厚的氧化膜层。 而空气介质下氧含量最低, 与锆基体发生氧化反应的速度慢, 因此形成的氧化膜最薄。

2.1.3 TEM 分析

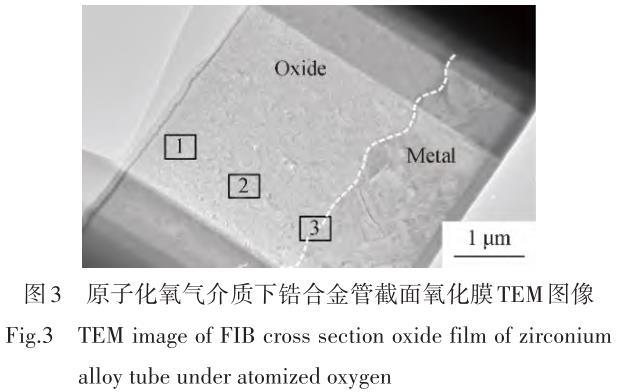

图 3 为原子化氧气介质下通过FIB制备的氧化膜的横截面样品TEM图像。 可以看出, 在锆合金管的外圈上明显观察到仅形成了一层氧化膜, 表明并没有发生氧化转折, 氧化膜内没有贯穿的裂纹和缝隙, 能有效延缓氧化介质到达基体的时间, 有利于对基体起到良好的保护作用, 这可由腐蚀动力学的过渡前机制解释[23]。 从图中可以明显观察到氧化层与基体的分界面 (白色虚线)。 氧化膜厚度经再次测量为(2.5±0.2) µm (与BSE 结果一致), 其中测量误差来自氧化膜/金属界面的起伏, 这归因于沿着界面的不同氧化速率。

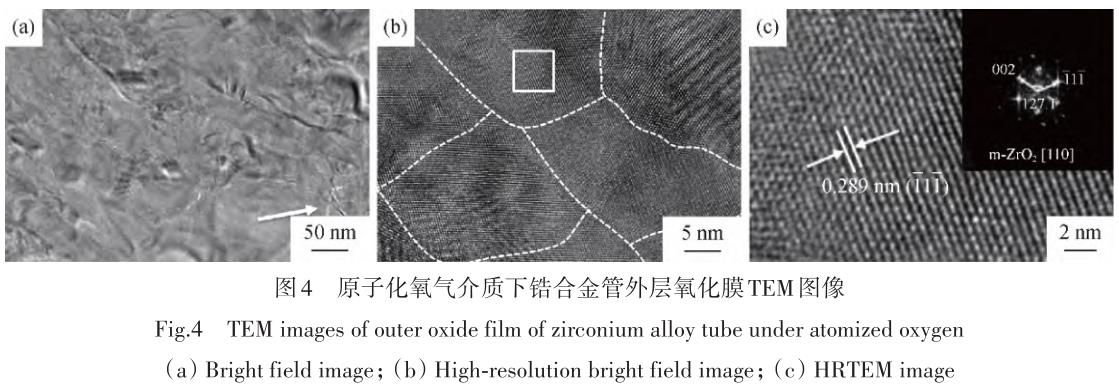

通过分析氧化膜外部, 氧化膜中部和氧化膜/金属界面的晶体结构和晶粒组织, 可揭示高频氧化过程中氧化膜的形成机制。 其中图 4(a)为距离外表面约 0.2 µm 处的氧化膜区域的明场像, 对应于图 3 中的区域 1, 从图 4(b)可以发现该区域主要由等轴晶粒组成, 尺寸为 20~50 nm, 在该区域未发现较大的晶粒组织。 同时在该区域观察到一些微裂纹, 如图 4(a)箭头所示。 通常认为, 由于四方相向单斜相转变的影响, 导致该区域是部分松弛的,有利于裂纹的产生。 Godlewski 等[24]已经证实了这种说法。 图 4(c)为图 4(b)中白色方框的高分辨TEM(HRTEM)图像, 通过图 4(c)的快速傅里叶变换, 显示该区域的等轴晶粒为单斜晶系, 在该区域中未发现有四方晶系, 这与文献[25-26]报道的结果一致。 这表明在外层氧化膜区域, 由于远离压应力较大的氧化膜/金属界面, 导致四方相不稳定并转变成单斜结构, 该转变促使微裂纹的产生, 使压应力得到释放, 此时的压应力进一步减小, 使更多的四方相不稳定, 因此该区域的氧化膜主要由单斜等轴晶组成。

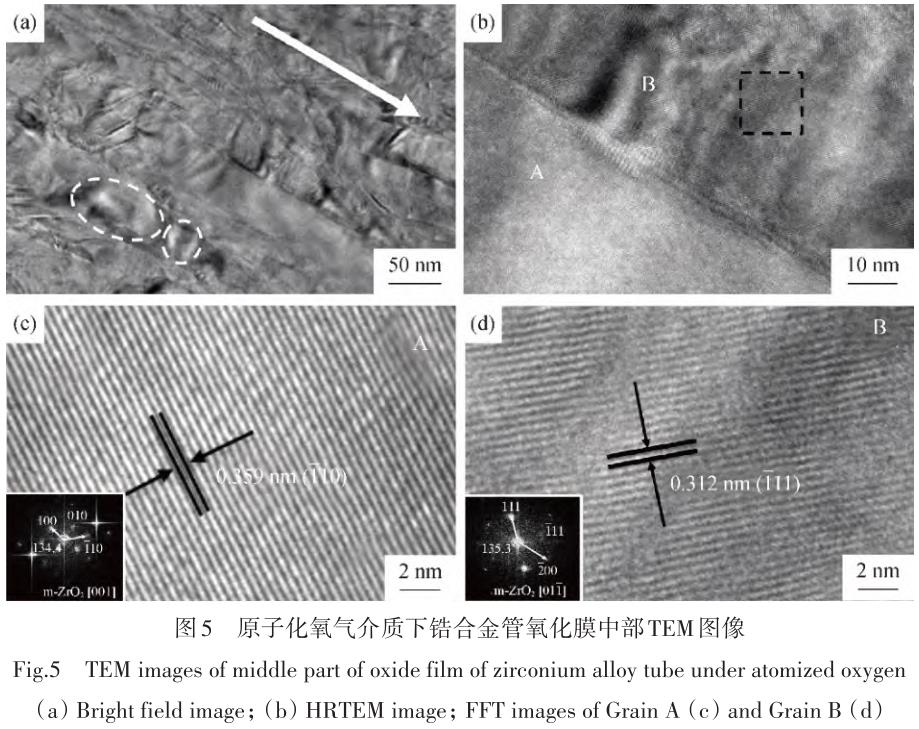

图 5(a)展示了距离外表面约 1.2 µm 处氧化层中部区域的明场像, 对应于图 3 中的区域 2。 可以观察到该区域主要由较大的柱状晶粒组成, 尺寸约为 200 nm×50 nm。 柱状晶粒与柱状晶粒之间紧密排列, 没有观察到微裂纹和孔隙。 并且该区域的柱状晶粒保持择优取向, 每个晶粒都垂直于氧化膜/金属界面生长。 图5(b)为两个柱状晶粒的HRTEM图像, 经图 5(c, d)快速傅里叶变换(FFT)图像显示, 两个柱状晶粒均为单斜晶系。 同时在该区域也能观察到一些小晶粒, 尺寸约在 20 nm×30 nm, 远小于周围的柱状晶粒, 如图 5(a)白色圆圈所示。 据Gong等[27]的研究指出, 在氧化过程中, 该区域形成柱状晶粒的同时也会形成一些四方等轴晶粒稀疏的嵌入柱状晶粒之间。 因此, 在氧化层的中部区域, 主要由单斜柱状晶粒组成, 同时有一小部分四方等轴晶粒镶嵌于柱状晶粒之间。

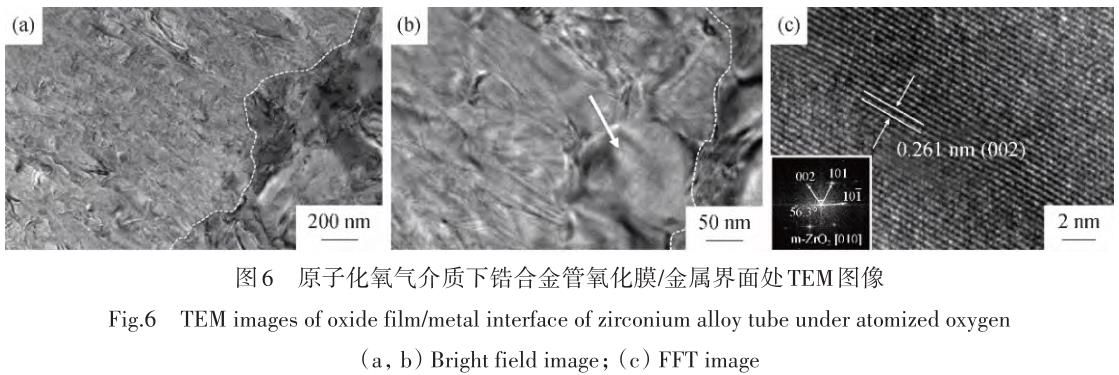

图 6(a)为氧化膜/金属界面处氧化层的明场像, 对应于图 3 中的区域 3。 图中的白色虚线表示氧化层与基体的分界面。 可以看出, 在远离氧化膜/金属界面的氧化层中, 大部分晶粒都由垂直于氧化膜/金属界面生长的柱状晶粒组成, 并在该区域没有观察到微裂纹和孔洞, 这与氧化膜中部区域的晶粒组织形态保持一致(图 5)。 而在氧化膜/金属界面的分界处可以观察到一些等轴晶粒, 如图 6(b)中的白色箭头所示。 其 HRTEM 图像和快速傅里叶变换如图 6(c)所示(图中白色方框为傅里叶变换区域), 从电子衍射花样标定可知在氧化膜/金属界面处的等轴晶为四方晶系。

因此, 高频氧化形成的氧化膜主要由外部的单斜等轴晶, 中部的单斜柱状晶和界面处的四方等轴晶组成, 由于柱状晶区和界面处的晶粒紧密排列, 致密性好, 使氧化介质扩散到锆基体界面变得更加困难, 极大地提高了锆合金管进一步抗氧化能力和耐腐蚀性能。

2.1.4 力学性能分析

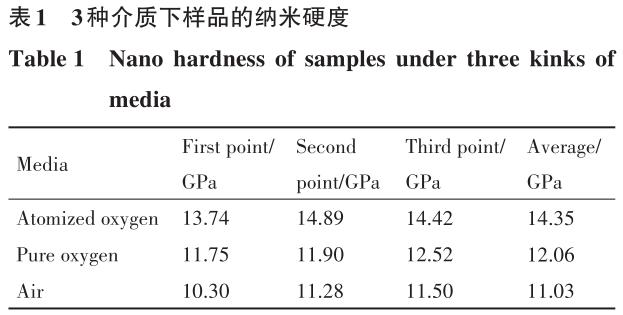

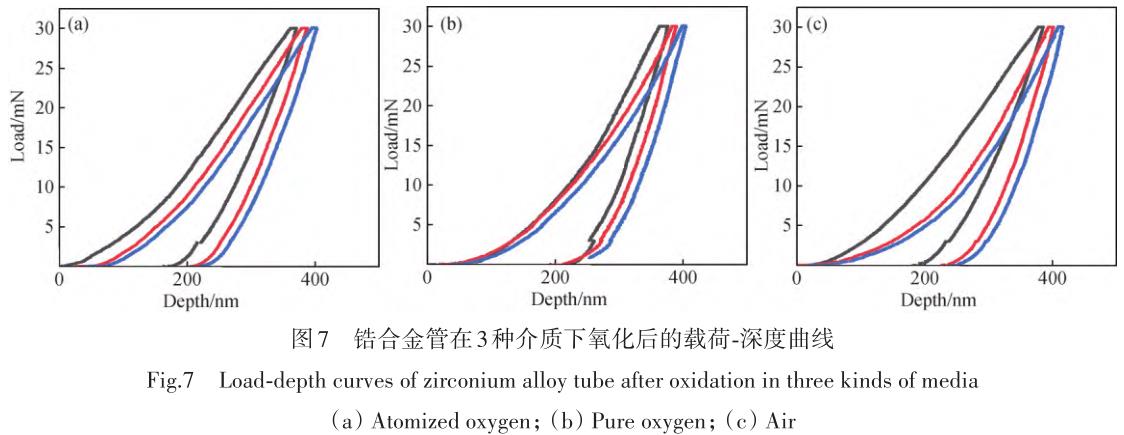

图 7 是锆合金管在 3 种氧化介质下高频氧化后测得的纳米硬度的载荷-深度曲线。 对 3种氧化介质下高频氧化后的样品均选取3 个点进行了纳米硬度的检测。 纳米压痕是在微小作用力下产生的弹性变形和塑性变形, 由于弹性变形的存在且无法忽略, 因而残余压痕面积偏小,采用压痕的接触投影面积来进行计算。 压痕硬度的计算公式为:

式中, H 为压痕硬度, N·mm-2; Pmax为最大作用载荷, N; Ac为接触面积投影, mm2 (最终结果进行单位换算, 将 N·mm-2换成 GPa)。

通过计算得出 3 种介质下样品的纳米硬度如表 1 所示, 可以发现, 在原子化氧气、 纯氧和空气介质下氧化后样品的纳米硬度平均值分别为 14.35, 12.06和 11.03 GPa, 而氧化前锆合金管的硬度为 2 GPa 左右, 表明高频氧化后形成的氧化膜层纳米硬度有极大的提高, 其中原子化氧气条件下纳米硬度值最大, 对比原样提升约 700%, 这可能是因为在原子化氧气条件下形成的氧化膜中部及界面处的致密性最好。 另外,对比每种氧化介质下的 3次测量结果, 可知在每种介质下高频氧化后的样品测得的每个点纳米硬度值偏差不大, 表明高频氧化后形成的氧化膜层较均匀。

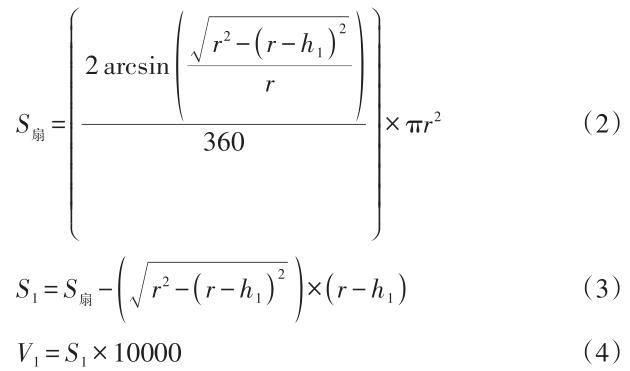

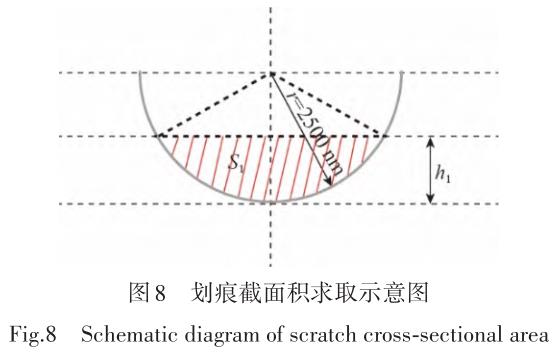

同 时 , 应 用 微 纳 米 力 学 测 试 系 统 的 Nano-scratch 模式表征高频氧化锆合金膜的耐磨性能。划痕深度在 200~600 nm 区间内, 未划破氧化膜涂层。 划痕采用锥形压头, 其尖端直径为 5 µm 的球形。 磨损量的测试方式为恒力加载, 取保载稳定阶段10 µm长度单位的磨损体积来表征。由图 8所示, 通过划痕截面积与划痕长度的磨损体积来表征耐磨性。 图中h1位置为划痕在保载过程中的深度, 划痕截面积(S1, 图中阴影部分面积)等于对应扇形面积(S 扇)减去等腰三角形面积(图中黑色虚线三角形)。 其计算公式为:

式中, r 为压头尖端球形的半径, nm; S1为压头压入氧化膜中的截面积, nm2; V1为求取的磨损体积,nm3; S 扇为扇形区域的面积, nm2。通过计算得出 3 种介质下氧化膜和原样的磨损体积如表 2 所示。 可以发现, 在原子化氧气、 纯氧和空气介质下氧化后的磨损体积分别为 6.530×109, 10.055×109 和 12.031×109 nm3, 而原样的磨损体积为 15.231×109 nm3, 表明 3 种介质下形成的氧化膜耐磨性都有明显的改善, 其中原子化氧气下的磨损体积对比原样降低约 60%, 耐磨性能最为优异。

2.1.5 抗腐蚀性能分析

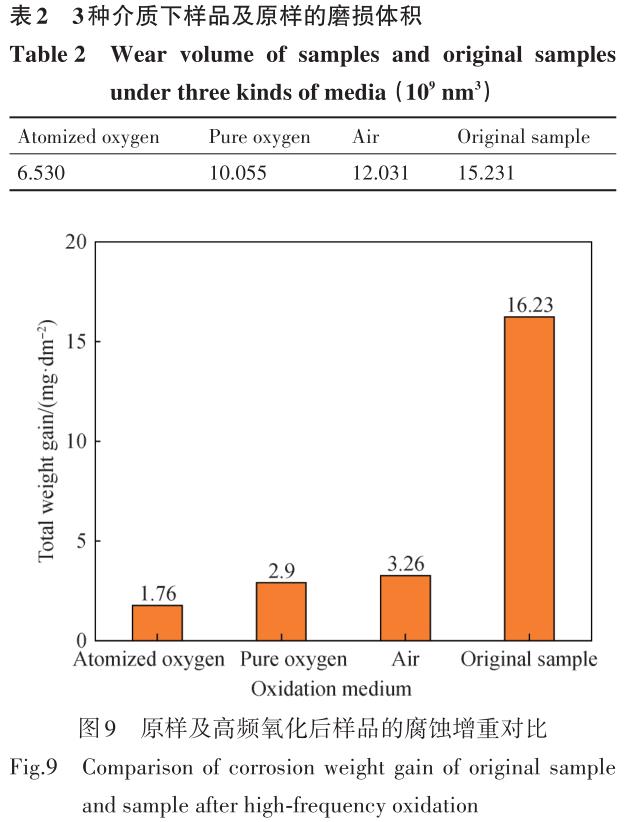

为了对高频氧化后样品 抗 高 温 高 压 水 腐 蚀 能 力 进 行 检 测 , 通 过 在400 ℃, 10.3 MPa 水蒸气条件进行 72 h高压釜腐蚀试验。 样品的腐蚀增重结果如图 9 所示, 原样的腐蚀增重为 16.23 mg·dm-2, 而空气、 纯氧和原子化氧气介质下氧化后的样品腐蚀增重分别为 3.26, 2.90和 1.76 mg·dm-2。 3 种介质对比原样有着明显的降低, 表明经过高频氧化后形成的氧化膜层能极大地提高锆合金管的抗腐蚀能力, 同时对比 3种介质下, 原子化氧气下样品的腐蚀增重最少, 比原样降低约 90%, 这是因为原子化氧气条件能形成致密的氧化膜层, 且形成的氧化膜最厚, 腐蚀介质到达基体所需要时间更长, 因此抗腐蚀性能最好。

2.2 分析讨论

通过对氧化膜层外部、 中部以及氧化膜/金属界面的 TEM 分析可知高频氧化的氧化过程。 锆合金氧化膜的生长是氧以 O2-从氧化膜扩散, 以空位机制通过氧化锆层, 然后在氧化膜/金属界面与锆反应生成 ZrO2的过程。 由于氧化锆氧化物膜中的每个金属离子体积与金属中的每个金属原子体积之比(P.B 比)为 1.56, 即氧化膜在形成过程中会产生很高的压应力, 因此最初在氧化膜/金属界面形成的氧化膜是以四方相为主的 ZrO2。 该氧化层很薄, 没有保护性, 并且具有很大的孔隙率。 随着氧化过程的进行, 氧化膜的厚度逐渐增加, 相应的膜内压应力也逐渐增加。 该压应力导致形成一种具有择优取向的柱状晶粒。 这样每个柱状晶粒都垂直于氧化膜/金属界面生长, 压应力就可均匀地施加到每个柱状晶粒上, 从而使氧化膜能保持致密而无裂纹和孔洞。 此时氧化膜/金属界面附近氧化膜的特征为紧密排列的柱状晶粒和一些等轴细晶粒, 这种结构致密无裂纹, 并且较大的柱状晶粒其晶界总面积减少, 从而降低了氧的扩散速率, 有利于延缓锆基体被进一步氧化。 虽然氧化膜中的压应力不能被金属基体的张应力抵消, 但金属的塑性屈服减小了氧化膜中的压应力, 因此在远离氧化膜/金属界面区域, 由于压应力的减小, 促使四方相不稳定而转变成单斜结构, 并且这种转变会导致体积增加, 使氧化膜的外部出现微裂纹和孔隙。 因此, 在最外层中氧化膜为单斜等轴晶, 具有一些微裂纹和孔隙等缺陷, 然后氧化膜中部为单斜柱状晶, 而在氧化膜/金属界面由于压应力较大而稳定了一些四方等轴晶。

通过高频氧化形成氧化膜层的纳米硬度测试结果可以发现, 在 3种氧化介质下形成的氧化膜层硬度均超过 10 GPa, 相比氧化前有极大的提升, 其中原子化氧气下纳米硬度值最大, 这是因为该氧化条件下形成的氧化膜中部柱状晶粒紧密排列(图5 和图 6), 并且氧化膜/金属界面还具有等轴细晶粒(细晶强化), 因此该致密无裂纹的结构对纳米硬度的提高有明显的影响。 同时, 3 种氧化介质下形成的氧化膜磨损体积对比原样也有着明显的降低, 表明形成的氧化膜有利于锆合金管耐磨性的提高, 其中原子氧介质下磨损体积最低, 仅为6.530×109 nm3, 这与原子化氧气条件下致密的结构和最高的纳米硬度值相吻合。

在高温高压水腐蚀试验中, 经过高频氧化后样品的腐蚀增重明显低于未高频氧化的样品。 这是因为高频氧化形成致密的氧化结构具有较好的保护作用, 能有效的延缓腐蚀介质到达氧化膜/金属界面与基体发生反应, 从而防止腐蚀的进一步发生。 因此, 通过高频氧化技术制得的氧化膜层能有效的提高锆合金管的抗腐蚀能力, 其中原子化氧气条件下制得的样品抗腐蚀性能最为优异。

3、 结 论

1.锆合金管在 3种氧化介质下均能形成连续均匀的氧化膜层, 并且由于原子化氧气具有最高的氧化活性, 与锆基体发生氧化反应的速度最快, 因此在原子化氧气下形成的氧化膜最厚。

2.锆合金管在 3种氧化介质下形成的氧化膜主要为单斜相氧化锆 m-ZrO2和少量四方相氧化锆 t-ZrO2。 氧化膜外部为单斜等轴晶粒, 随着氧化的进行, 压应力逐渐增大, 在氧化膜中部会形成单斜柱状晶粒, 而在氧化膜/金属界面处由于压应力最大所以使一些四方等轴晶粒稳定存在。

3.经过高频氧化后锆合金管的纳米硬度、 耐磨性和抗腐蚀能力都有明显的提高, 在原子化氧气下形成的氧化膜具有最佳的综合性能。 其中纳米硬度可达 14.35 GPa, 与原样相比提高约 700%, 磨损体积降低约 60%, 腐蚀增重降低约 90%。

参考文献:

[1] Zinkle S J, Was G S. Materials challenges in nuclear en‐ergy [J]. Acta Materialia, 2013, 61(3): 735.

[2] Wang X, Wang X B. Effects of annealing in two-phase region on microstructure and mechanical properties of Zr-2.5Nb alloy after cold rolling with varying reduction [J]. Chinese Journal of Rare Metals, 2021, 45(11): 1309.

(王鑫, 王旭彪 . 两相区退火对不同变形量冷轧 Zr-2.5Nb 合金组织与性能的影响 [J]. 稀有金属, 2021,45(11): 1309.)

[3] Ashcheulov P, Škoda R, Škarohlíd J, Taylor A, FeketeL, Fendrych F. Thin polycrystalline diamond films pro‐tecting zirconium alloys surfaces: from technology to lay‐er analysis and application in nuclear facilities [J]. Ap‐plied Surface Science, 2015, 359(12): 621.

[4] Kim H G, Yang J H, Kim W J, Koo Y H. Development status of accident-tolerant fuel for light water reactors in Korea [J]. Nuclear Engineering and Technology, 2016,48(1): 1.

[5] Luo G L, Zhang L F, Xiong Y, Liu K D. Hot working behavior of dual-state microstructure for Ti-6Al-3Nb-2Zr-1Mo alloy [J]. Forging & Stamping Technology,2021, 46(6): 212.

(罗高丽, 张凌峰, 熊毅, 刘克敌 . Ti6Al3Nb2Zr1Mo 合金双态组织的热加工行为 [J]. 锻压技术, 2021,46(6): 212.)

[6] Park Y J, Kim J W, Ali G, Cho S. Enhancement of oxi‐dation resistance of zirconium alloy with anodic nanopo‐rous oxide layer in high-temperature air/steam environ‐ments [J]. Corrosion Science, 2018, 140(8): 217.

[7] Lee C M, Han Y S, Mok Y K, Sohn D S. Study of mech‐anism of oxidation resistance enhancement induced by preformed oxide on zirconium alloys [J]. Corrosion Sci‐ence, 2019, 158(9): 108105.

[8] Lee C M, Sohn D S. Enhanced high-temperature oxida‐tion resistance of a zirconium alloy cladding by high-tem‐perature preformed oxide on the cladding [J]. Corrosion Science, 2018, 131(2): 116.

[9] Lee C M, Jeong H Y, Yoon A, Mok Y K, Sohn D S. Mi‐crostructural characteristics and different effects of 800-1200 ℃ preformed oxides on high-temperature steam ox‐idation of a zirconium alloy cladding [J]. Journal of Al‐loys and Compounds, 2018, 753(7): 119.

[10] Lee C M, Jeong H Y, Yoon A, Mok Y K, Sohn D S. Mi‐crostructural analysis of preformed oxides on a zirconium alloy before and after subsequent oxidation at 1000-1200 ℃ [J]. Corrosion Science, 2018, 139(7): 410.

[11] Brachet J C, Vandenberghe-Maillot V, Portier L, Gil‐bon D, Dean S W. Hydrogen content, preoxidation, and cooling scenario effects on post-quench microstructure and mechanical properties of Zircaloy4 and M5® alloys in LOCA conditions [J]. Journal of Astm International,2008, 5(5): 1.

[12] Sang S H, Shao J M, Pan G, Ding Y B, Wen J S. Study and application of antimony electrodeposition lean liquid catalytic oxidation technology [J]. Gold, 2023, 44(12): 33.

(桑胜华, 邵京明, 潘贵, 丁雨波, 温健爽 . 锑电积贫液催化氧化技术研究与应用 [J]. 黄金, 2023, 44(12): 33.)

[13] Guilbert S, Lacote P, Montigny G, Duriez C, Grand‐jean C. Effect of pre-oxide on Zircaloy-4 high-tempera‐ture steam oxidation and post-quench mechanical proper‐ties [A]. Proceedings of the 20th International Sympo‐sium on Zirconium in the Nuclear Industry [C]. ASTM STP, 2013. 1523.

[14] Mazeres, Benoit, Desgranges C, Toffolon-Masclet C,Monceau D. Experimental study and numerical simula‐tion of high temperature (1100-1250 ℃) oxidation of prior-oxidized zirconium alloy [J]. Corrosion Science,2016, 103(2): 10.

[15] Lai P, Zhang H, Zhang L, Zeng Q, Lu J, Guo X. Effect of micro-arc oxidation on fretting wear behavior of zirco‐nium alloy exposed to high temperature water [J].Wear, 2019, 424(4): 53.

[16] Wei K, Chen L, Qu Y, Yu J, Jin X, Du J, Xue W,Zhang J. Tribological properties of microarc oxidation coatings on Zirlo alloy [J]. Surface Engineering, 2019,35(8): 692.

[17] Zhang X Y, Bai X D. Research development of surface modification of zircaloy [J]. Rare Metal Materials and Engineering, 2005, 34(6): 841.

(张向宇, 白新德 . 锆合金表面改性研究进展 [J]. 稀有金属材料与工程, 2005, 34(6): 841.)

[18] Wang S, Guo F, Liu L. Effect of process parameters on thickness and morphology of micro-arc oxidation ceram‐ic coating of zirconium alloy [J]. Rare Metal Materials And Engineering, 2008, 37(8): 1466.

(王双, 郭峰, 刘亮. 微弧氧化工艺对锆合金表面陶瓷层厚度和形貌的影响 [J]. 稀有金属材料与工程, 2008, 37(8): 1466.)

[19] Petigny N, Barberis P, Lemaignan C, Valot C. In situ XRD analysis of the oxide layers formed by oxidation at 743 K on Zircaloy 4 and Zr-1NbO [J]. Journal of Nucle‐ar Materials, 2000, 280(3): 318.

[20] Oskarsson M, Ahlberg E, Andersson U, Pettersson K.Characterisation of pre-transition oxides on zircaloys [J]. Journal of Nuclear Materials, 2001, 297(1): 77.

[21] Arima T, Miyata K, Inagaki Y, Idemitsu K. Oxidation properties of Zr-Nb alloys at 500-600 ℃ under low oxy‐gen potentials [J]. Corrosion Science, 2005, 47(2): 435.

[22] Ye L F, Zhang X Y, Li C. Study on stress production and release mechanism in oxide film of zircaloy [J]. Chi‐nese Journal of Rare Metals, 2007, 31(z1): 91.

(叶林凤, 张喜燕, 李聪. 锆合金氧化膜内应力的产生 与 释 放 机 制 的 探 讨 [J]. 稀 有 金 属 , 2007, 31(z1): 91.)

[23] Ni N, Hudson D, Wei J, Wang P, Lozano-Perez S,Smith G D W. How the crystallography and nanoscale chemistry of the metal/oxide interface develops during the aqueous oxidation of zirconium cladding alloys [J].Acta Materialia, 2012, 60(20): 7132.

[24] Godlewski J, Gros J P, Lambertin M, Wadier J F, Wei‐dinger H. Raman spectroscopy study of the tetragonal-to-monoclinic transition in zirconium oxide scales and de‐termination of overall oxygen diffusion by nuclear micro‐analysis of O18 [J]. West Conshohocken, PA: ASTM In‐ternational, 1991, 13(4): 416.

[25] Barberis P T, Merle-Méjean P, Quintard P. On Raman spectroscopy of zirconium oxide films [J]. Journal of Nu‐clear Materials, 1997, 246(2): 232.

[26] Panicaud B, Grosseau-Poussard, Retraint D, Guerain M, Li L. On the mechanical effects of a nanocrystallisa‐tion treatment for ZrO2 oxide films growing on a zirconi‐um alloy [J]. Corrosion Science, 2013, 68(3): 263.

[27] Gong W, Zhang H, Yi Q, Hang T, Ni X, Li Z, Wang X. Grain morphology and crystal structure of pre-transi‐tion oxides formed on Zircaloy-4 [J]. Corrosion Sci‐ence, 2013, 74(9): 323.

[28] Liu W Q, Li Q, Zhou B X. The effect of water chemistry on compressive stress at interface of oxide/matrix of Zir‐caloy-4 [J]. Rare Metal Materials And Engineering,2004, 33(10): 1112.

(刘文庆, 李强, 周邦新 . 水化学对 Zr-4 合金氧化膜/基体界面处压应力的影响 [J]. 稀有金属材料与工程, 2004, 33(10): 1112.)

相关链接