当今的航空产品追逐重量轻、高寿命、高可靠性、经济性等指标要求,将最先进的材料和制造技术发挥到了极致,其结构上所用的紧固件及其制造技术也是如此[1]。航空航天用紧固件制造所用的材料、成形设备、机加设备、检测设备及工艺技术均处于紧固件行业的最高水平,只有航空航天紧固件才有这种需求。本文就目前高性能航空航天紧固件产品制造技术中的最先进设备及相关工艺技术进行系统介绍,以展示其设备能力现状和发展方向。

航空紧固件综合属性及对制造设备的要求

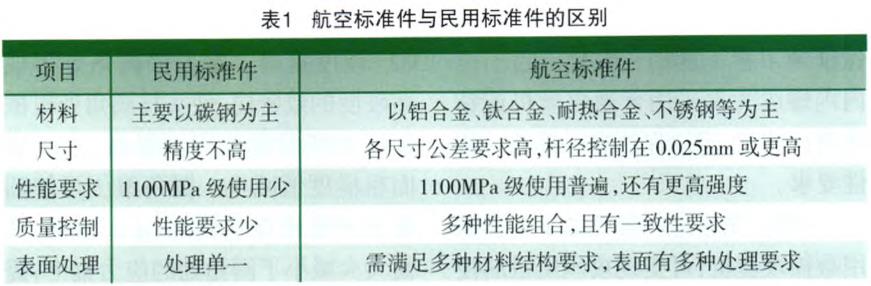

在世界范围内,紧固件是一种使用量较大的标准件,主要产品有螺栓类、螺母类、铆钉类3类。在航空装备上,紧固件的使用量较大,一架小型飞机紧固件使用量可达到几十万件,而一架大型飞机可使用到150~200万件的数量[2]。与民用紧固件产品比,航空紧固件产品具有品种种类多、结构设计紧凑、材料性能高、综合性能好、零件加工精度高、一致性要求高等特点,如表1所示。

航空紧固件加工精度要求较高,如抽钉等组合类产品,其中多种配合零件的尺寸公差要求精度较高,以保证力学性能及传动要求,而有些零件为满足飞机干涉连接一致性要求即飞机的连接寿命要求需要的制造精度更高,可达到几个μm的精度

要求。为满足减重、防腐等要求,需采用钛合金、耐热合金、不锈钢等材料。基于以上技术指标要求,这些高精度、高性能紧固件的加工须采用多种专用成形、机加、热表处理设备及相应技术才能保证大批量、一致性要求。

目前,在飞机机体结构使用量最大的紧固件用材是Ti-6Al-4V材料[3-4],使用量根据飞机的大小从数万件到几十万件,Ti-6Al-4V材料虽然密度小、比强度高,但在加工中也存在一些技术问题,室温塑性差、加热时易产生氧化及污染、粘性大而易与其他金属发生粘连、导热系数差、缺口敏感性差等,这是由材料的特性所决定的,这些问题在加工流程的不同阶段均需要解决.如热镦需采用快速加热方式,热处理需采用防氧化的处理方式,加工时需要解决粘连和磨损等问题[5],这样才能满足紧固件批生产要求。

航空紧固件加工与民用紧固件加工设备及工艺大不相同,在多数情况下,民用紧固件采用1台多模成形机、1台连续热处理设备、1套表面处理设备就可实现螺栓类紧固件的加工。而航空用钛合金紧固件由于其材料特殊、性能要求高、精度要求高、表面处理要求多,需要采用多种专用设备才能实现整个紧固件的加工,紧固件加工主要工序包括头部及杆部的镦锻成形、车头部、热处理、无心磨、车长度、螺纹成形、圆角强化、表面处理,这些仅是普通钛螺栓加工工艺,而高锁螺栓等产品还需要一些专用成形设备。为保证产品的一致性和低成本等要求,需采用高效专用、高效自动数控加工设备及工艺技术。

高效加工设备

钛合金紧固件制造的主要加工流程有温(热)镦、机加工、热处理、无心磨削、螺纹成形、圆角强化、表面处理等,各道工序均有各自的质量要求,其加工在可靠的基础上,追求高效率、高质量。

目前,国外在钛合金等紧固件加工上大量采用数控加工技术,数字化操作可做到各种操作的无缝加工连接,提高了生产效率。在Alcoa、SPS、Lisi Hi-shear等公司,大量数控设备均联网控制,实现了设备运行状态和生产能力的在线监控。另外,有些设备具备初步人工智能。

1、镦锻成形设备

目前钛合金紧固件的镦锻,根据产品复杂程度及批量生产技术水平,采用的设备不同。对于航空类螺栓类紧固件,主要是沉头、平头和六角头等形状,具有光滑直杆的紧固件,这些零件可采用一模两冲温镦机、二模三冲温镦机镦制,而对于复杂的紧固件采用多模成形设备。以往的一模、两模及多模成形设备大多采用机械调整进行大批量加工,而对于螺母类紧固件和抽钉钉体类紧固件,为了满足复杂的多夹层调整,目前设备由简单的机械调整向数控调整发展。

如比利时、美国、日本、中国等国相关厂家开发的多模成形用镦机,从送料及切料长度、加热温度及调整、加工效率、模具及推杆位置设定等均可实现数字调整。在加工过程中可根据需要在屏幕上进行动态设定调整,而不需要停机进行调整,如图1所示,这样节省了调整时间,可优化加工质量,根据不同品种采用不同的效率,提高了加工效率[6]。

2、真空水淬热处理设备

为了保证钛合金紧固件的最终强度要求,需要进行水淬热处理。而为了防止在加热过程中产生污染,需要采用防护水淬热处理技术[7-8]。除保证固溶温度和保温时间外,还需保证固溶后的转移时间控制在6s以内,以满足热处理后的工件组织均

匀、性能达到1100MPa以上、表面不产生氧化的要求[9]。

对于大批量生产,目前采用气氛保护的网带式连续热处理设备,为避免钛合金的表面污染,该设备具有真空料仓,加热部分采用氩气保护,设备如图2所示,主要由带有称重的上料盘、上料系统、料仓、抽真空系统、振动系统、加热炉炉体、送料料槽、加热控制系统、测温系统、充氮气系统、带冷却的水槽、出料系统、操作控制系统等组成。设备是全自动的热处理设备,只需将要处理的工件放到称重上料盘上,全自动处理,直到传送带将处理的工件从水中传送出来。采用数控操作系统,对温度、时间、振动频率、真空度、水温、重量等参数进行调整与控制,对基本所有能产生的故障均有故障报警功能,还带有远程诊断功能。

3、无心磨削设备

为满足飞机结构长寿命连接要求,大量采用永久性连接紧固件,螺栓与结构采用干涉安装。螺栓的杆部精度设计与制造精度要求较高,在制造中需控制在几个μm[10]。为了保证尺寸精度要求,需对干涉螺栓的多个型面采用全型面磨削的方法进行加工。为了满足全型面如沉头型面、圆角、光杆等结构需要,设备必须采用多轴数控无心磨削机床,能够满足对不同夹层、不同尺寸紧固件大批量生产要求。为保证产品加工精度,设备具有较高的分辨率、重复定位精度要求。设备还具有磨削、修整后自动补偿的全闭环控制系统,可保证自动批量加工出满足所需尺寸及公差范围的产品。图3为目前较先进的高效紧固件数控无心磨床,上下料效率较高,满足大批量生产需要。

4、螺纹加工设备

航空紧固件螺纹精度较高、质量要求较严,精度为4h6h或3A级,不能有裂纹、折迭等缺陷。大多数材料均需在热处理后成形螺纹,强度、硬度高,塑性差,可滚压范围较窄。其加工设备除应具有较高的刚性外,设备本身的精度应满足使用要求[11]。另外,设备应具有参数可设定、可检测等功能,同时具有质量检测、质量监控功能。

4.1外螺纹加工设备

对于航空用钛合金等紧固件,小规格的主要采用数控温搓丝设备(见图4)成形螺纹,大规格的则采用数控温滚丝设备或数控三轴滚丝设备成形螺纹。数控温搓丝机具有自动调整功能,所有丝板牙位、工艺参数等设定均是通过触屏实现,具有质量控制功能,效率高,适应钛紧固件的大批量生产。温搓丝的过程是软化与硬化过程,较好地改善了丝板应力状态,减少了崩牙的可能,也使工件折迭减小,满足钛紧固件的质量要求。

数控滚丝机[12]或数控温滚丝机具有自动对牙智能控制技术、参数设定自动调整功能、滚压过程动态模拟、实时监控、实时动态曲线与数据显示、滚轮设定追溯记录等功能,可满足多品种、小批量生产要求。与机械滚丝机比,具有设定速度快、质量易控制等特点。

4.2内螺纹加工设备

航空航天紧固件的内螺纹大都采用5H6H或3B级螺纹,加工精度要求高,为保证装配的一致性,还需保证加工精工度的一致性。目前国内内螺纹大都采用普通攻丝机或钻床进行攻丝,难以保证加工件的一致性要求。目前,先进的内螺纹加工大都采用数控攻丝机,可实现攻丝质量的控制,满足高效生产需要。设备不但位置设置方便,加工参数及加工过程可设定,还具有质量监控功能,防止不合格品产生。图5为数控攻丝机,装备罗克韦尔控制系统,具备互联网远程诊断功能。

5、圆角强化设备

钛合金材料存在较强的缺口敏感性,在紧固件头杆转接部位存在较大的应力集中,将影响螺栓使用中的疲劳寿命。为满足制造的螺栓疲劳寿命要求,需将螺栓的头下圆角进行强化。

圆角滚压就是利用滚轮的压力作用,在头杆过渡圆角处形成一条滚压塑性变形带,这条塑性变形带具有以下特点:(1)产生了残余压应力。可与螺栓杆部承受的拉应力进行抵消或部分抵消,从而提高疲劳强度。(2)硬度提高。滚压使圆角处形成

高硬度的致密层,使头杆圆角处机械强度和疲劳强度得到提高。(3)表面粗糙度值减小。圆角滚压可使圆角表面粗糙度达到0.1μm以下,从而大大减小了圆角处的应力集中,提高了疲劳强度[13]。

强化效果与滚压压力、滚压速度、滚压时间有直接的关系,在加工中要准确控制。目前英国、美国等国家生产紧固件高效圆角强化机,这些设备均采用PLC控制,有单头圆角强化机、双工位圆角强化机、三头圆角强化机等。其中双工位圆角强化机、三头圆角强化机均有较高的生产效率,如图6所示,在滚压小规格紧固件时,可达到40~60件/min的生产效率,设备均具有精密、重复性的滚压参数。圆角强化机具有100%的在线控制,可剔除不合格工件。设备可连到自动化生产线上,也可作为一个单元连到其他设备上。

6、车削加工

在紧固件制造中,紧固件有较多部位需要进行机械加工,与其他工序相比,车加工工序不算是关键工序,但是由于数量较大、质量要求较高,采用普通的机床,如人工上料装夹的机床,难以解决大批量生产要求及质量一致性要求,大批量生产设备须是自动上下料的设备且是高效生产设备。

螺栓类紧固件自动化加工机床有两种形式:一是专用机械设备;二是数控加工设备。前者可采用单把刀进行局部加工,具有较高的效率,后者可进行复合加工。数控设备主要厂家有英国、美国相应制造商,设备生产效率也较高,不但可进行复杂零件的精密加工,还可以连到自动化生产线上。设备具有在线测量功能,可进行自动补偿,满足了高精度的产品质量要求。

7、表面涂覆

航空紧固件与被连接材料结构的连接需要满足多种安装要求:一是自身的安装润滑要求;二是与连接结构的润滑及防腐蚀要求。如与钛合金结构连接使用的干涉安装钛紧固件,与铝合金结构或铝与其他材料混和结构连接的钛紧固件,其表面

需不同涂层。因此,飞机机体结构使用的钛紧固件整个表面或局部表面要涂覆多种不同的涂层,如干膜润滑涂层、不同铝涂层等[14]。目前钛合金紧固件的表面处理主要有涂铝、涂铝+十六醇润滑、离子镀铝+十六醇润滑、二硫化钼干膜润滑+十六醇润滑、蓝色阳极化+十六醇润滑、二硫化钼干膜润滑、十六醇润滑等7种表面处理形式[15],对于涂层结构涂层

表面要求质量均匀,满足5~12.5μm厚度要求,需采用自动化涂覆才能满足螺栓、螺母需求[16]。

钛紧固件表面涂层厚度仅有5~12.5μm,涂料中的主要成分有铝粉等,其细度需达到nm级量级尺寸,基本上是几nm到几十nm的尺寸,为保证大批量生产要求,工件需采用离心喷雾滚涂的方式进行涂覆。通过这种方法,可解决涂覆过程中厚度均匀性、粘接性和表面完整性等关键问题。涂铝机采用自动化PLC控制方式,保证所有速度、温度、压力等参数的可控,设备如图7所示。

8、自动化缺陷检测设备技术

多数航空航天紧固件均经大批量生产,目前其质量检测仍然采用抽检的方式。根据批量进行抽样,抽样会存在一定风险,带来整批报废或客户风险。这是由于在制造与控制环节难免存在一些尺寸或裂纹等缺陷,会影响产品的性能以及一致性,必须将这些不合格品剔除。对于尺寸检测可通过投影照相的方法进行检测,而裂纹等缺陷,目前有多种方法,如目视检测、渗透检测、磁粉检测、超声检测、射线检测、涡流检测、声发射检测、泄漏法检测、热图像检测等[17],但由于紧固件品种多,数量极大,这些方法难以满足大批量生产要求。针对紧固件成形过程中产生裂纹等缺陷,开发了以光学等手段的高效数字化自动检测设备技术[18]。

目前开发的自动检测机操作、调整、检测与控制采用PLC控制,尺寸与缺陷都可同时进行检测并具有较高的效率。通过光学或涡流检测轮廓尺寸及裂纹等缺陷,检测精度较高,将不合格品剔出,对缺陷可做到100%检出,是现代先进紧固件高质量高效检测手段。

结束语

飞机用钛合金紧固件具有种类多和数量大的特点,设计和制造上具有较高的尺寸、性能、组织一致性要求特点。为保证产品的高质量、加工效率等方面的要求,使用了大量专门设计制造的紧固件成形、机加、热表处理的高效数控加工设备,并实现了生产过程的信息化管理和质量监控。

国内的紧固件制造水平还落后于国外,新型紧固件的不断出现,需要更先进的专用设备。目前专用加工设备还与国外有一定差距,随着新型紧固件品种不断开发,对设备的要求也越来越高,设备厂商需要从自动化、专业化、信息化方面开发高效的专用设备,同时紧固件厂商需要完善制造过程的网络管理和质量监控等方面的工作。

参考文献

[1]赵庆云,徐锋.航空紧固件用钛合金的研究进展[J]中国有色金属学报,2010,20(1):1021一1023.

ZHAO Qingyun,XU Feng.Research progress of titanium alloy for ae rospace fasteners[J].The Chinese Journal of Nonferrous Metals,2010,20(1):1021—1023.

[2]赵庆云,刘风雷,刘华东.世界先进航空紧固件进展[J].航空制造技术,2009(3):54-56.

ZHAO Qingyun,LIU Fenglei,LIU Huadong.Development of advanced aerospace fastener[J].Aeronautical Manufacturing Technology,2009(3):54—56.

[3]张利军,王幸运,郭启义,等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术,2013(16):129—133.

ZHANG Lijun,WANG Xingyun,GUO Qiyi,el a1.Application of titanium alloy in Chineseaircraft fastener[J].Aeronautical Manafacturing Technology,2013(16):129-133.

[4] 合金紧固件选材分析[J].材料工程,2007(1):11—14.

ZHANG Qingling,WANG Qingru,LI Xingwu.Materials selection analysis for titanium alloy fasteners in aviation industry[J].Journal of Materials Engineering.2007(1):11一14.

[15]赵庆云,刘华东.金属成形丁艺在航空紧固技术上的应用[J].锻压装备与制造技术,2013(1):69—72.

ZHAO Qingyun,LIU Huadong.Application of metal forming process on aerospace fastening technology[J].China Metalfarming Equipment& Manufacturing Technology.2013(1):69—72.

[6]祝其高,张先呜.我国紧固件行业技术发展[J].金属制品,2010,36(1):11—13.

ZHU Qigao,ZHANG Xianming.Technology development of domestic fastener industry[J].Metal Products,2010,36(1):11-13.

[7]戴煜,马卫东,李礼.钛合金真空热处理的研究现状及发展趋势[J]新材料产业,2015(5):44—48.

DAI Yu,MA Weidong,L1 li.The present research situation and development trend of titanium alloy vacuum

heat treatment[J].Advanced Material Industry.2015(5):44—48.

[8]张庆云,陆业航,李众城,等.TC4钛合金紧固件的α污染层[J].中国有色金属学报,2010,20(1):1013—1015.

zHANG QingYun.LU Yeha ng.LI Zhongcheng.et a1.d contamination layer of TC4 titanium alloy fasteners[J].The Chinese Journal ofNonferrous Metals,2010,20(1):1013-1015.

[9]刘风雷,刘丹,刘健光.航空紧固件减重方法[J].航空精密制造技术,2012,48(1):57—59.

LIU Fenglei,LIU Dan,LIU Jianguang.Methods of light weight about aerial fasteners[J].Aviation Precision Manufacturing Technology,2012,48(1):57-59.

[10]郭力,阳超.钛合金磨削加丁研究的进展[J]湖南文理学院学报(自然科学版),2009,21(1):67—71.

GUO Li,YANG Chao.Research development of ginding technology for titanium alloy[J].Journal of Hunan University of Arts and Science(Science and Technology),2009,2l(1):67-71.

[11]刘风雷.滚压加工技术提高高强航空紧固件的疲劳强度[J]航空制造技术,2005(6):97-99.

LIU Fenglei.Improvement of Fatigue Strength of High Strength Aerospace Fastener by Using Rolling[J].Aeronautical Manufacturing Technology.2005(6):97—99.

[12]刘风雷,黄宏,李察.航空Inconel718高强紧固件螺纹温滚压成形技术[J]航空制造技术,2014(3):71—73.

LIU Fenglei,HUANG Hong,LI Cha. Research on warm rolling process of thread of lneonel 718 high strength fastener[J].Aeronautical Manufacturing Technology,2014(3):71—73.

[13]李海国,李满良.曲轴圆角滚压强化工艺[J]制造技术与机床,2003(5):56—58.

LI Haiguo,LI Manliang.About round corner rolling and streng thening process for crankshaft[J].anufacturing Technology&Machine Tool,2003(5):56—58.

[14]曹玉满.航空紧固件自动喷涂机控制系统的开发[D].重庆:重庆大学,2013.

CAO Yuman.The design of control system of aerospace fastener automatic spraying machine[D]Chongqing:Chongqing University,2013.

[15]郑建锋,王旭.民用飞机钛合金紧固件表面处理的应用与研究[J].上海涂料,2008,50(5):1 7-20.

ZHENG Jianfeng,WANG Xu.The application and research of the surface treatment for civil aircraft titanium alloy fasteners[J].Shanghai Coatings,2008,50(5):17-20.

[16]刘风雷,殷跃军,刘丹,等.钛合金紧固件涂铝技术[J]腐蚀科学与防护技术,2012,24(2):352-354.

LIU Fenglei,YIN Yuejun,LIU Dan,eta1.The technology of aluminum pigmented coating for Titanium alloy fasteners[J].Corrosion Scienceand Protection Technology,2012,24(2):352-354.

[17]刘松平,刘菲菲,李乐刚,等.自动化无损检测技术及其应用[J]航空制造技术.2009(4):26—31.

LIU Songping,LIU Feifei,LI Legang, et a1.Automated non—destructive testing techniques and its applications[J].Aeronautical Manufacturing Technology,2009(4):26—3 1.

[18]段炼.某航空紧固件公司单元生产改善案例【J].价值工程,201 l(1 4):141—142.

DUANLian.A case study of cellular production in a aviation fastener production line[J].Value Engineering,201 1(1 4):141—142.

相关链接