1、引言

钛及钛合金具有密度小,比强度高,高温性能好和耐腐蚀等优点。因此,广泛应用于航空航天、工业等方面[1,2]。TC4占钛合金总用量的50%,研究TC4 的低成本、高效率生产工艺具有很广阔的前景。

TC4合金无缝管材可以应用在一些服役条件更加苛刻的高温高压油井,大口径钛合金管可以作为镍基合金油管的补充和替代产品。TC4 合金管材通常采用的加工工艺是挤压、挤压-机加工、挤压-冷轧-退火等工艺,也有采用穿孔、穿孔-机加工或穿孔-冷轧-退火。由于钛合金材料变形过程温度范围窄和变形抗力高等原因导致上述加工方法工序复杂、生产周期长 、加工难度大、成品率低 [3,4]。采用热轧的方式加工TC4 合金无缝管能够提高生产效率, 简化工序,有很强的经济效益,但是加工难度大,表面质量难以控制,其原因主要是在热轧 过程中温降快、摩擦系数随着温度变化大等。

利用有限元模拟软件可以更加准确的分析无缝管热轧过程中应力、应变、温度的变化, 确定变形过程参数,分析表面缺陷形成的潜在原因[5,6]。模拟结果可以应用于成型过程的 参数设计。

2、模型

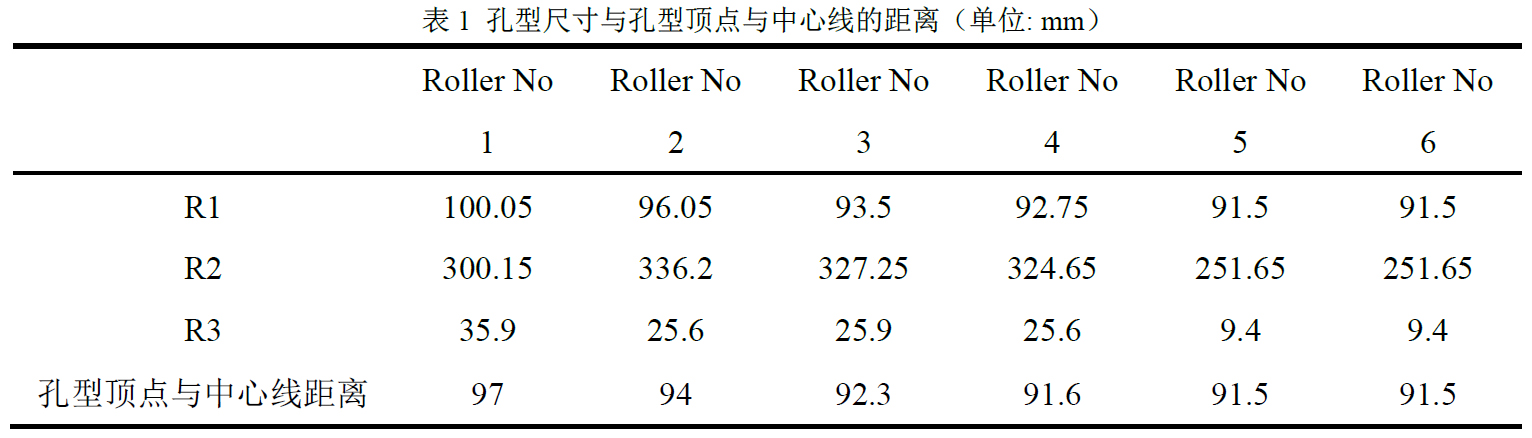

本文使用ABAQUS模拟软件建立了穿孔后TC4毛管的热轧模型,轧制设备为PQF连轧机, PQF连轧机采用三辊结构,增大了轧机刚度,减少单辊压力和弯矩,3辊呈120°均匀排布在 轧机中,轧机间距为750mm,轧制模型如图1所示。单个轧辊孔型由五段弧线组成,孔型具体 尺寸以及孔型顶点与中心线的距离如图2和表1。轧辊直径为700mm,采用ABAQUS软件对模型 进行设计和装配。

3、变形条件

管材和轧辊之间的换热系数为20 MW/mm2k,热轧过程中热对流和热辐射统一用等效换热 系数表示,等效换热系数为0.17 MW/mm2k,轧辊和轧件的摩擦系数为0.3,由于芯棒和外表 面进行润滑,所以取轧件和芯棒的摩擦系数是0.1[7,8]。摩擦生热系数和塑性功生热分别为 0.7和0.9。

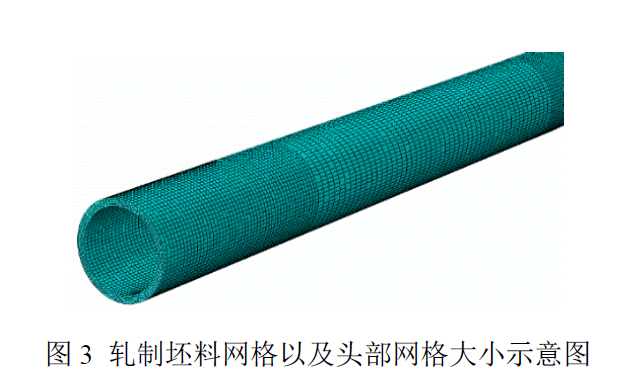

轧件的几何尺寸为外径Φ204mm,壁厚16mm,长度为2000mm,为防止管材的头尾在模拟 过程中容易出现网格过度变形,导致计算过程意外停止,模拟中对管材头尾网格进行细化处 理,如图3。头尾部网格较中间网格尺寸小,该管坯网格数量为72000,网格类型为能够应用 于热力耦合的C3D8RT单元。由于轧件与轧机的距离较短,可以认为咬入时的温度并不发生变 化且为900℃均温。轧机芯棒认为是静止状态,直径为170mm,轧件的变形为弹塑性变形,轧 辊和芯棒用刚体单元忽略其在轧制过程中的变形。采用热力耦合的方式研究轧制过程中的温 度等参数的变化。

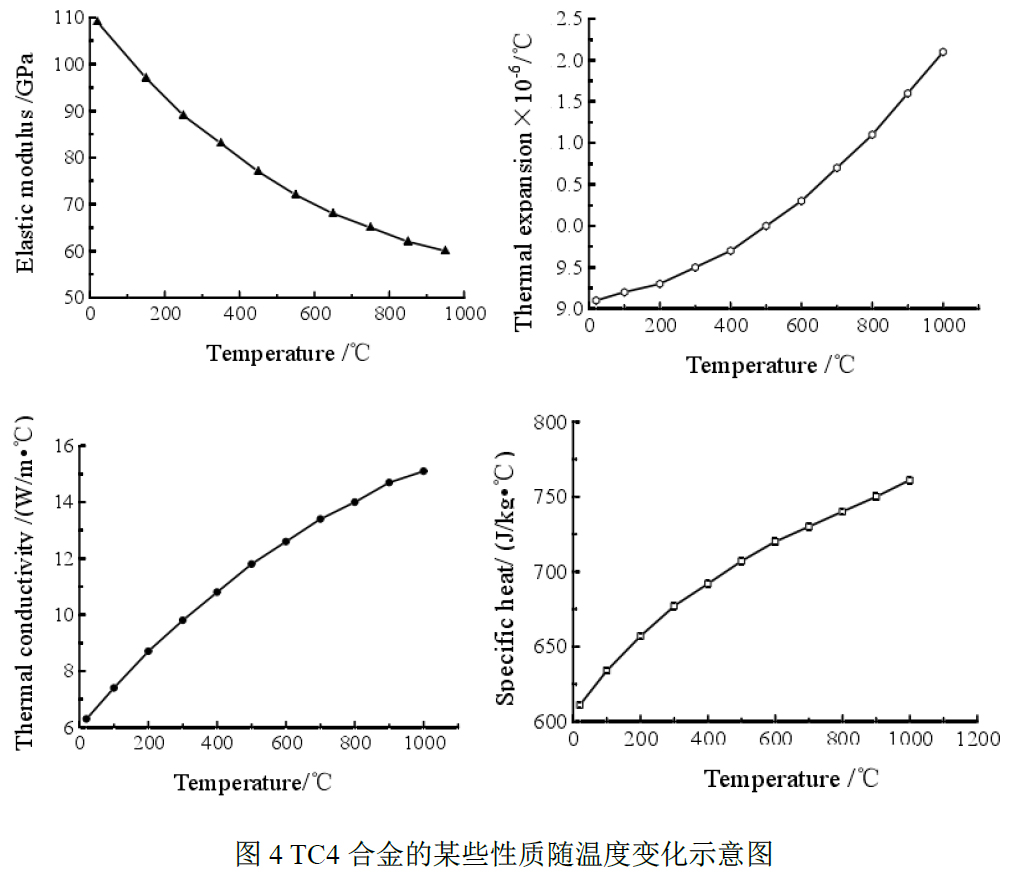

TC4的密度为4.43⨯10-9t/m3,泊松比为0.34,其他材料属性如图4。TC4 的高温力学行 为数据采用ABAQUS有限元软件的数据库数据

4、结果与讨论

4.1 轧件初始温度和轧制速度对于轧制力的影响

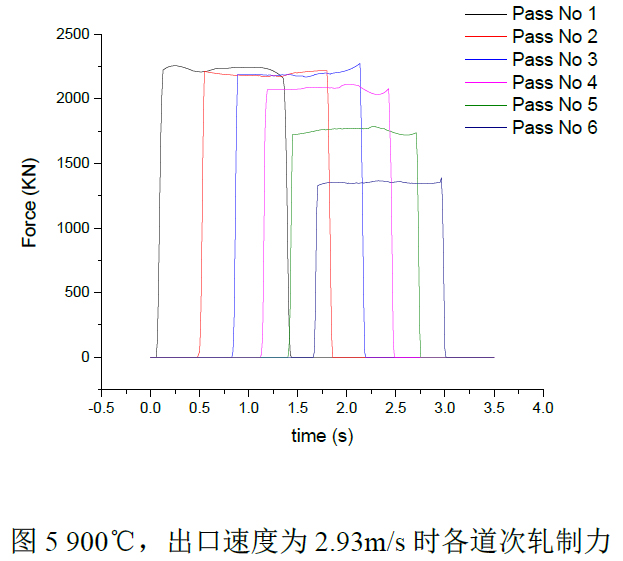

轧制初始温度为900℃,轧制出口速度为2.97m/.s时,轧制力如图3所示,最大轧制力小 于2500KN,符合设备要求,轧制力最小是第六道次,第五道次次之,这是为了提高轧后荒管 的外径和壁厚精度,第一至第四道次轧制力较大,实现了较大的减径和减壁量,符合管材轧制规律 。

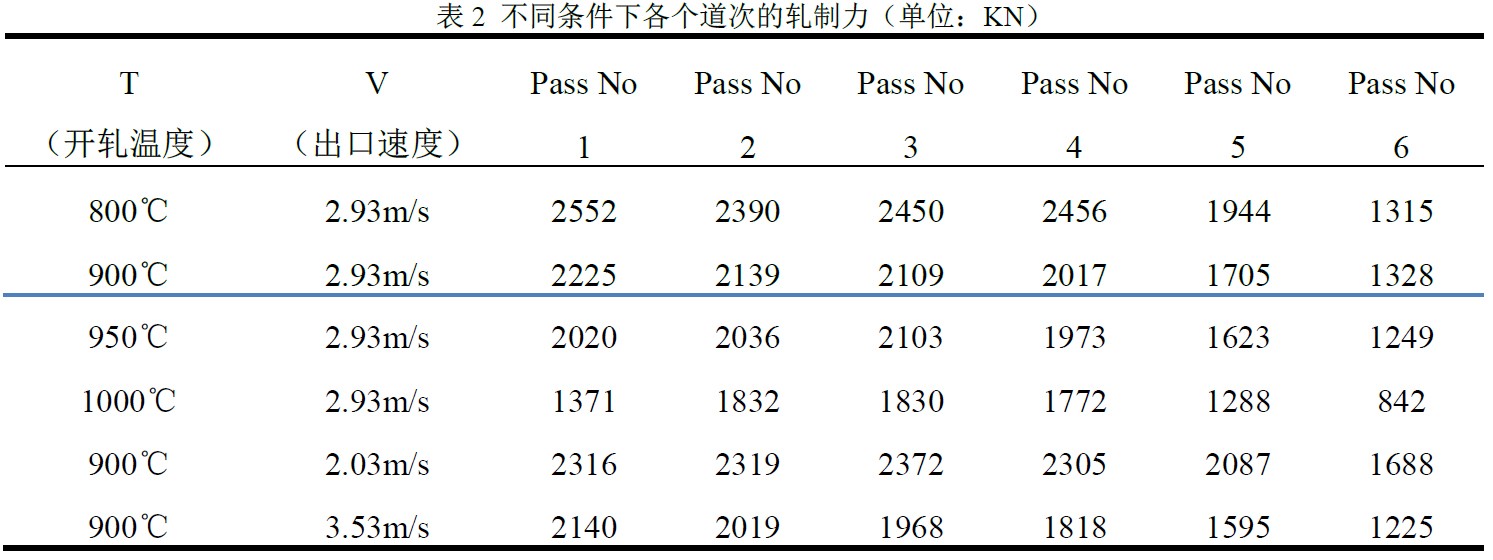

轧制温度为800℃-1000℃,出口速度为2.03m/s, 2.93m/s, 3.53m/s时,各道次轧制力 如表3所示。当轧制温度从900℃升高到1000℃时,轧制力变化较大,原因是该温度范围内 TC4的变形抗力变化较大,TC4的相变点是998℃,当温度超过998℃是,组织从α+β相转变成α相,更容易实现塑性变形[9]。但是当温度超过相变点时,晶粒迅速长大,所以,开轧温度为900℃-950℃时比较合理[10,11]。

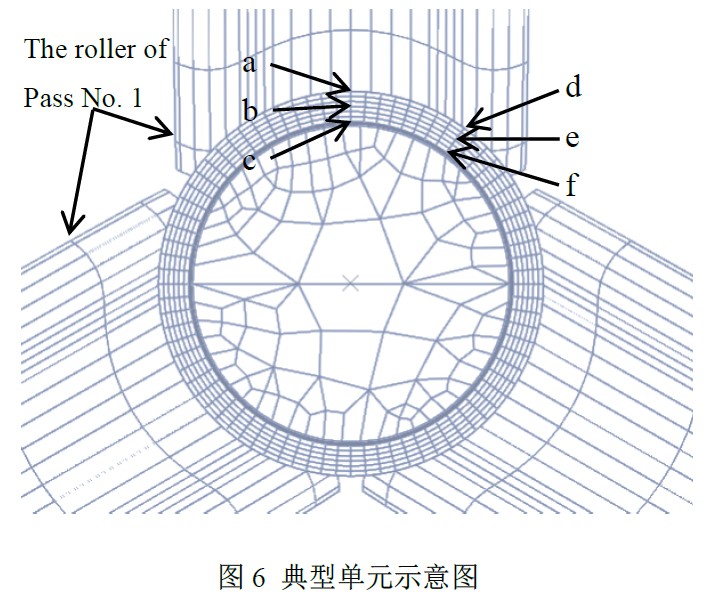

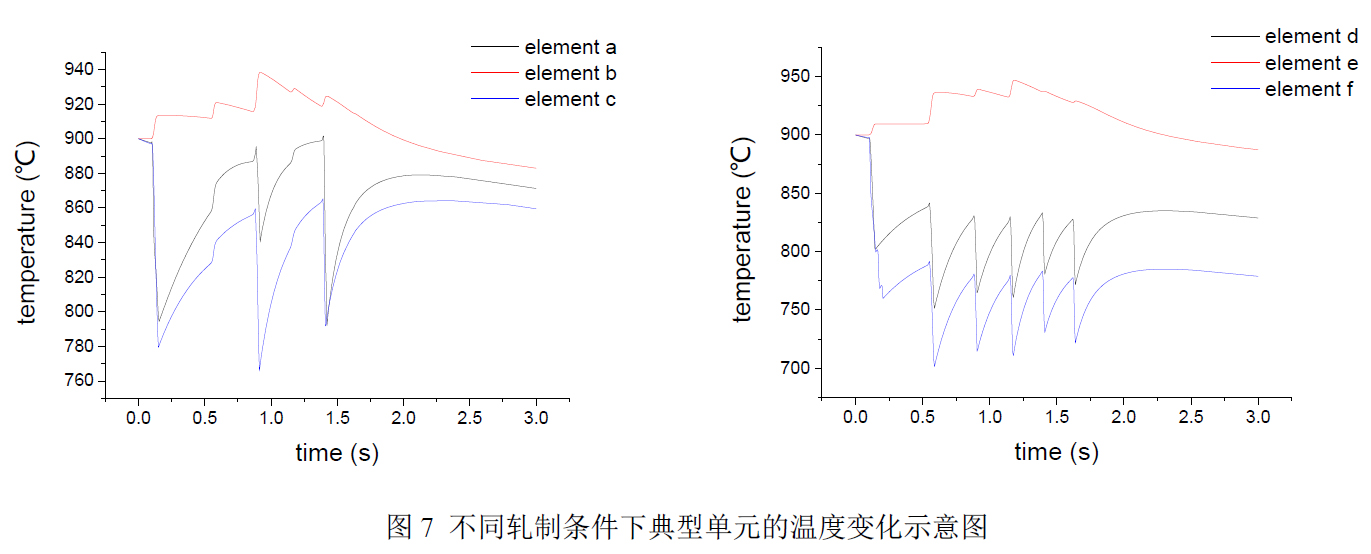

在热连轧过程中,研究典型单元在热连轧过程中的温度、应力等参数的变化,典型单元 的选取如图6所示。开轧温度为900℃时轧制过程中典型单元的温度变化如图7所示。由于热 导率较低且存在塑性功生热,轧制每一个道次,b和e两个典型单元温度会在一定程度上出现 上升,而后由于热传导和热辐射的作用,温度会逐渐下降。观察典型单元a、c、d、f的温度 曲线可知,由于出现热传导的作用,每一次与轧辊接触,接触面的温度都出现下降,而后由 于管材内部热传导的作用,表面温度逐渐上升。

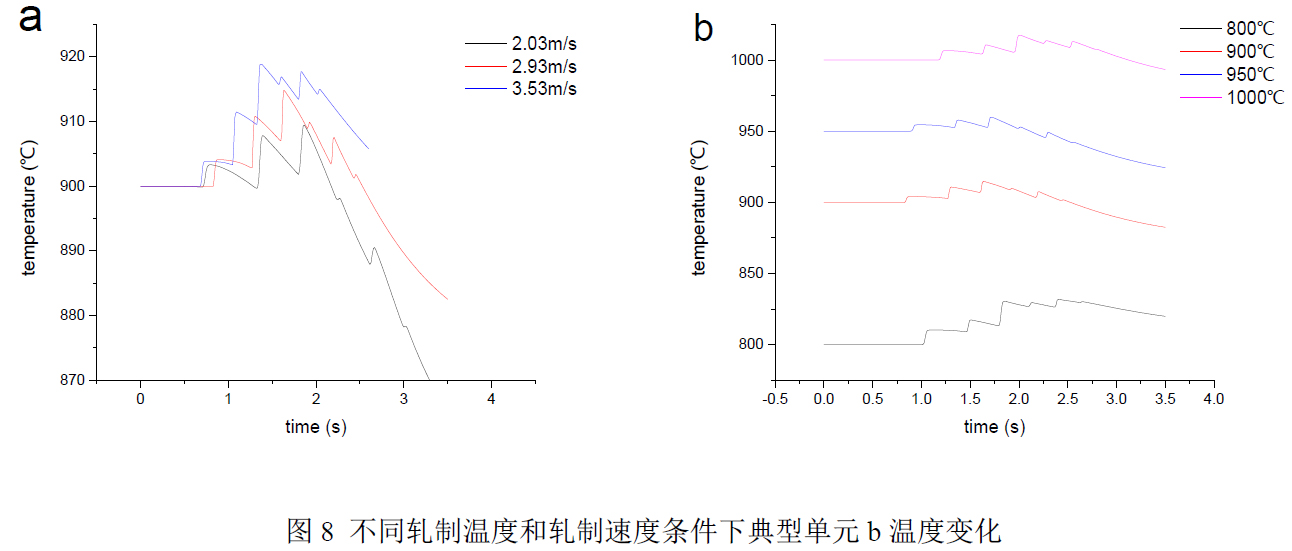

开轧温度为900℃时,不同出口速度条件下壁厚中间位置典型单元的温度如图8(a)所示 ,出口速度越快,壁厚中间位置的温度越高。图8(b)为不同开轧温度下,壁厚中间位置的典 型单元的温度变化,开轧温度越高,壁厚中间位置的温度越高。

4.2 轧制过程中应力应变分析

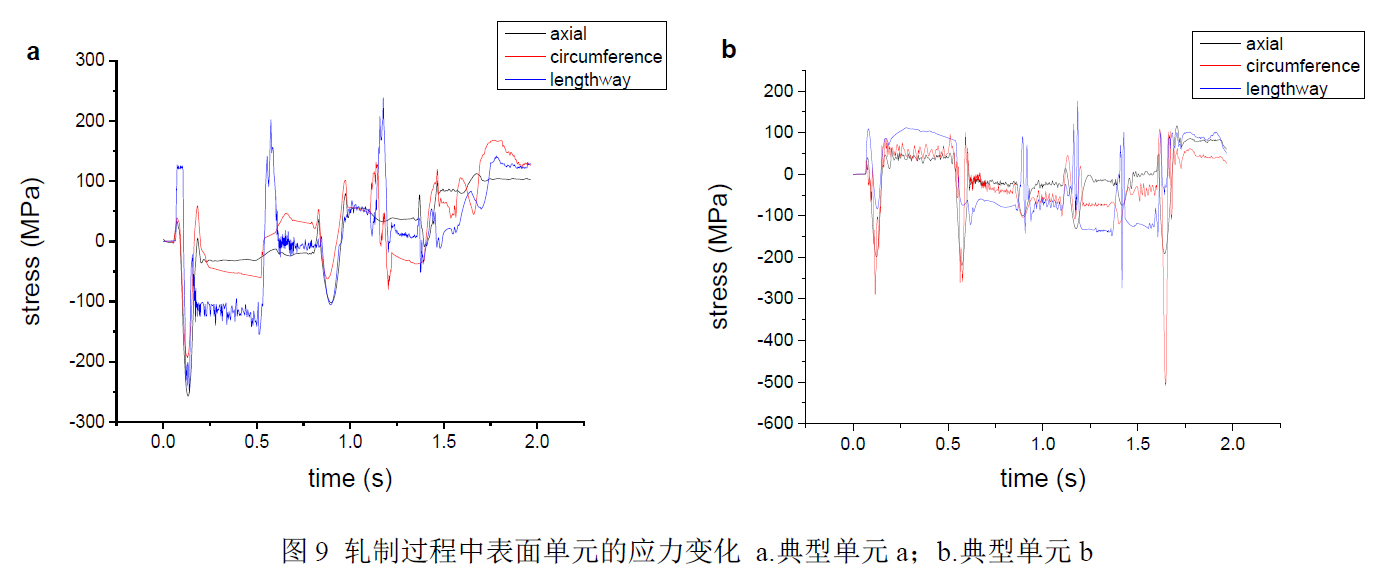

开轧温度为900℃,出口速度为2.93m/s时的表面单元在轧制过程中的应力变化如图9所示。a单元在奇数道次的轴向存在压应力,而偶数道次并没有特别大的波动;而周向应力与轴向应力在奇数道次类似,均为压应力,但是在偶数道次,存在一个较大的波动。a单元的纵向在奇数道次的时候存在拉应力,其拉应力值约为200MPa;d单元在每道次轴向应力均为压应力。周向应力也均为压应力,但是,存在偶数道次的应力先上升,后下降的趋势,其原因可能是局部变形不均匀与整体变形协调的原因。观察纵向应力,可以发现,每一道次轧后的a单元和d单元的纵向应力并不相同,证明轧管各部分变形的程度不相同,导致局部存在拉应力和压应力,即使在第六道次也没有达到完全的应力一致。其波动范围在±150MPa以内。 相比于纵向应力,周向和轴向的轧后应力的波动比较小。尽管各个单元纵向压力变化不一致 ,但是,轧制过程比较平稳,说明轧制状态相对稳定,由于管材变形不均匀,导致各个单元 应力不相同,但是总体还是比较平稳。

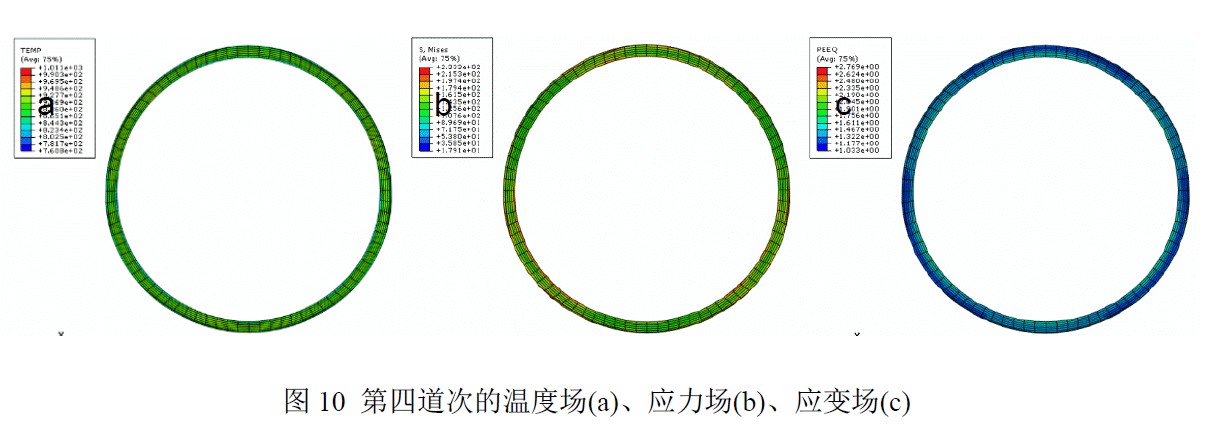

前述计算结果可知,应力最大值出现在第四道次,分析第四道次截面的温度、应力、应 变云图如图10。如图10(a)由于变形生热和热传导的作用,壁厚中间的温度高于两侧温度, 局部最大温差可达200℃。

如图10(b),内外两侧均出现了应力集中,所以表面质量控制难度比较大,并且内侧的 应力集中较外侧更大。如图10(c),应变云图表明内侧变形的累积应变要大于外侧,这与轧 制过程中温度分布和变形规律有关。

4.3 轧后管材外径和壁厚分析

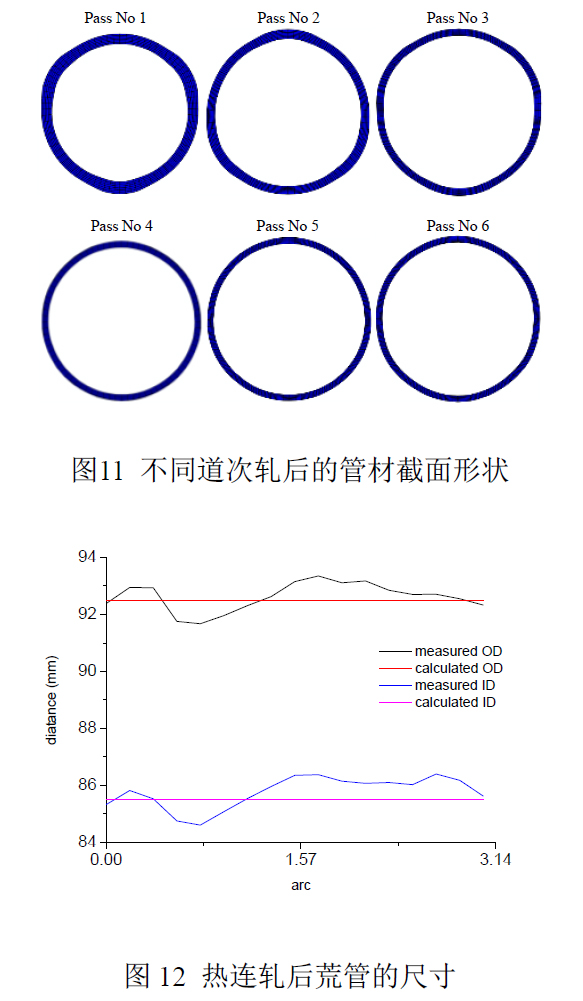

每道次轧制后的形状以及轧后管材的尺寸分别如图11和图12。图11中可以看出第五和第六道次的截面形状近似圆形,而其他四个道次形状由于变形量比较大,形状不均匀,尤其是前两道次。如图12所示,轧后荒管的壁厚为7 mm±0.41 mm,圆度为1.5mm。

4.4 现场试制结果

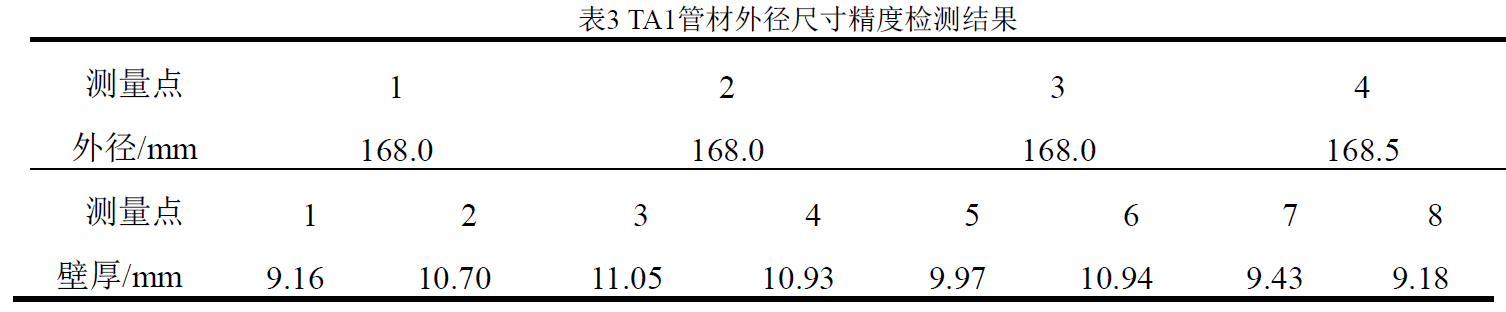

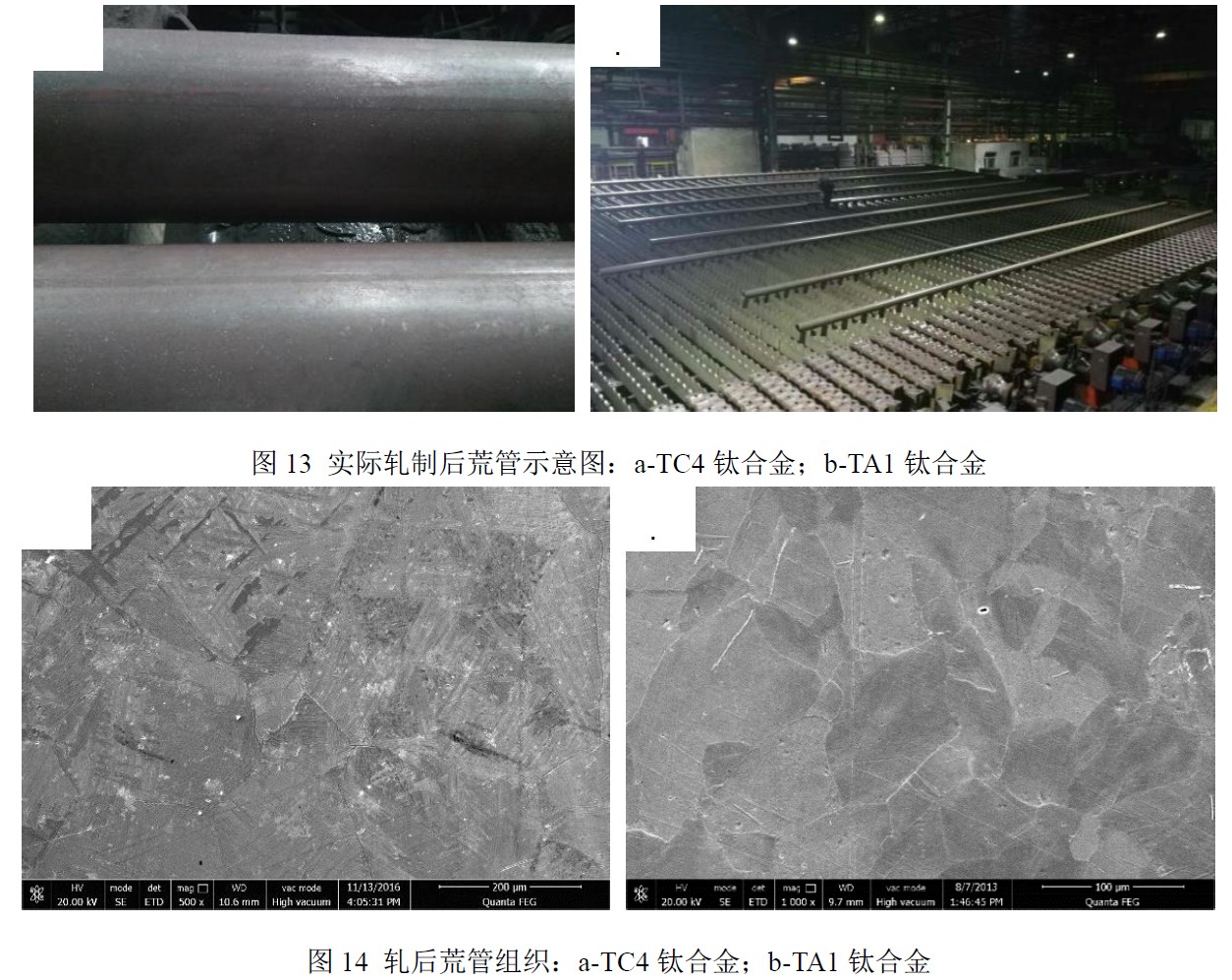

根据上述TC4模拟结果研究了TA1的模拟轧制过程参数并进行现场试制TC4和TA1热轧无缝 管,采用PQF连轧机组轧制Φ139.7×7.72mm的TC4和Φ168×10mm的TA1钛合金无缝管,开轧 温度分别为900℃、800℃,轧辊线速度为2.93m/s,轧出产品的外形如图13所示。管材的外 径偏差小于0.5%,外径均匀,壁厚偏差<10%。图14分别为现场轧制钛合金无缝管的纵向 组织。TA1钛合金无缝管纵向组织都为等轴晶,晶粒直径为100um左右,组织均匀;屈服强度 为237.78MPa,抗拉强度为321.54MPa,延伸率为47.6%,面缩率为76%,CVN室温冲击功为 100.65J。TC4钛合金无缝管纵向组织都为变形的板条组织,β晶粒直径为150um左右,管材 的屈服强度为780-846MPa,抗拉强度为910-960MPa,延伸率为14-16%,CVN室温冲击功为52J 。

5、结论

1)模拟结果表明该轧制孔型可以用来轧制TC4合金无缝管,利用该孔型将Φ204mm×16mm的TC4钛合金坯料轧制成Φ185mm×7mm的荒管,轧后厚度偏差为±0.41mm,圆度偏差为1.5mm。TC4和TA1钛合金热轧生产的无缝管的外径偏差小于0.5%,外径均匀,壁厚偏差<10%,与实际试制结果吻合。

2)通过有限元分析,轧制过程中的表面典型单元的应力变化,第四道次出现表面缺陷的可能性比较大,可能成为缺陷的诱发点。

3)TA1钛合金无缝管为等轴晶组织,晶粒直径为100um左右,屈服强度为237MPa,抗拉 强度为321MPa,延伸率为47.6%,CVN室温冲击功为100.65J。TC4钛合金无缝管的β晶粒直径 为150um左右,管材的屈服强度为780-846MPa,抗拉强度为910-960MPa,延伸率为14-16%, CVN室温冲击功为38-52J。

参考文献

[1] Yang H, Li H, Zhang Z, Advances and trends on tube bending forming technologies, Chinese Journal of Aeronautics.25(2012)1-12.

[2] Bella P, Bucek P, Ridzon M, Influence of die geometry on drawing force in cold drawing of steel tubes using numerical simulation, Key Engineering Materials. 716(2016)708-712.

[3] 朱康平,杨亚社,席锦会. Q 值及变形量对中强钛合金冷轧管材表面质量的影响[J]. 钛工业进展,2012,29(4):31-34.

[4] 罗皎,李淼泉,李宏,等.TC4 钛合金高温变形行为及其流动应力模型[J].中国有色金 属学报,2008,18(8):1395-1401.

[5] Wang X, Ye J, Ma X, Finite element simulation analysis of multi-stands three-roller cold rolling process for double metal composite seamless steel tube, in: Ihara I (Eds.),Applied Mechanics and Materials. 2014, pp: 197-199.

[6] Yoshida M, 3D FEM simulation of rolling load working on piercer plug in mannesmann piercing process, in: Barlat F,Moon Y H, Lee M G(Eds.), AIP Conference Proceedings. 2010, pp, 1333-1338.

[7] Takahashi K, Inoue T, Uchida S, Characteristics of hot frition in commercially pure titanium, Nippon Steel TechnicalReport. 85(2002)41-46.

[8] Wang H, Xu B, Liu J. Micro and Nano Sulfide Solid Lubrication[J]. 2012.

[9] Liu J, Zeng W, Zhu Y, Hot deformation behavior and flow stress prediction of TC4-DT alloy in single-phase region anddual-phase regions, Journal of Materials Engineering and Performance. 24(2015)2140-2150.

[10] Wang T, Guo H, Tan L, Beta grain growth behaviour of TG6 and Ti17 titanium alloys, Materials Science and EngineeringA. 528(2011)6375-6380.

[11] Semiatin S L, Fagin P N, Glavicic M G, Influence on texture on beta grain growth during continuous annealing of Ti–6Al–4V, Materials Science and Engineering A. 299(2001)225-234.

相关链接