在世界资源和能源日趋紧缺的今天,轻便、高效、安全、环保的车辆将是未来的发展方向。发动机是汽车的动力来源,更是汽车的“心脏”,而其排气系统的使用温度通常可达到1000℃以上,在极端高、低温环境下工作,对其零部件的材质和加工工艺提出了更高的要求。汽车紧固件是汽车的基本零件,它的数量很多,而且在大多数部位都扮演着非常重要的角色。如今,节能减排技术在汽车行业中得到广泛的应用,其中最重要的就是减轻汽车的重量,在汽车的装配过程中,对汽车的螺丝接头提出了更高的要求,其是一种较为科学的固定方法。

1、现行的类似标准分析

参照ASTMA193/A193M-19《高温或高压及其他特殊目的用合金钢和不锈钢栓接材料的标准规范》、ASTMA493/A493M《冷顶锻和冷镦用不锈钢线材及盘条标准规范》、DINEN10269《规定高温和/或低温性能的紧固件用钢和镍合金》、GB/T 20878《不锈钢和耐热钢牌号及化学成分》等标准,对我国用于紧固件用的耐热钢标准进行全面的归纳和对比[1]。这些标准对耐热钢原材料的冶炼工艺、化学成分及牌号、力学性能等都有较为详尽的规定,同时还对用于冷锻紧固件的后续拉伸工艺做出了相应的规定和要求。

通过本项目的实施,将为我国《汽车紧固件用耐热钢技术条件》的制定奠定坚实的理论基础,从而进一步完善我国的汽车工业标准体系,并为我国的汽车工业在相关领域的研发与应用,突破国际上对该领域的技术与标准的垄断,奠定坚实的基础[2]。同时制定《汽车紧固件用耐热钢技术条件》标准,以填补我国在这一领域缺少纵向研究的空白,为后续相关标准制定和修订提供思路和依据。

2、耐热钢紧固件的特质与化学成分

耐热钢紧固件通常用于车辆的工作和使用温度较高的部位,例如:与缸头相连的排气歧管、与涡轮增压器相连的排气歧管、与涡轮增压器相连的三元催化剂、排气管道与三效触媒等相连。耐热钢材作为紧固件的基础材料,必须具备良好的高温机械性能、组织稳定性、抗腐蚀等性能。例如在发动机上,排气歧管和增压装置等部件的连接固定件,具有抗温度高及抗强震动的特点。所述的紧固件以及所述的表面经加工的涂料都必须符合组装操作、可拆解或售后服务和可维护的需求。

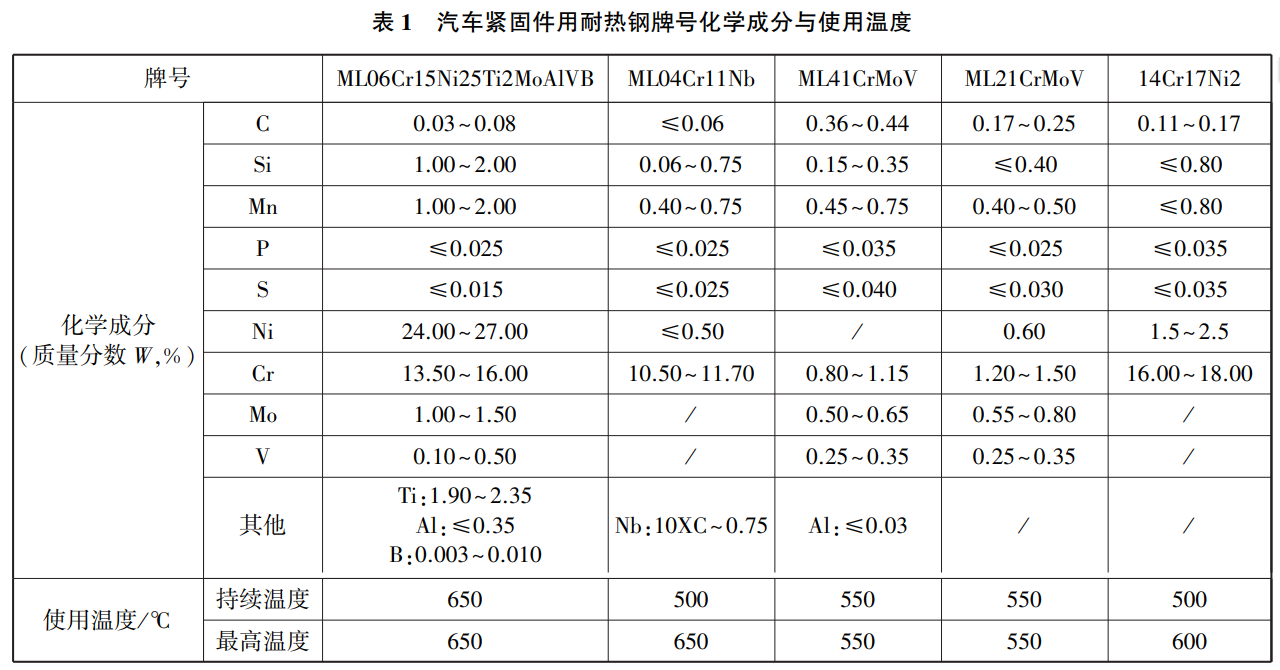

汽车耐热钢紧固件使用的含有铬、镍等耐热材料一般合金的耐热钢牌号与化学成分见表1。

3、汽车紧固件耐热钢技术要求

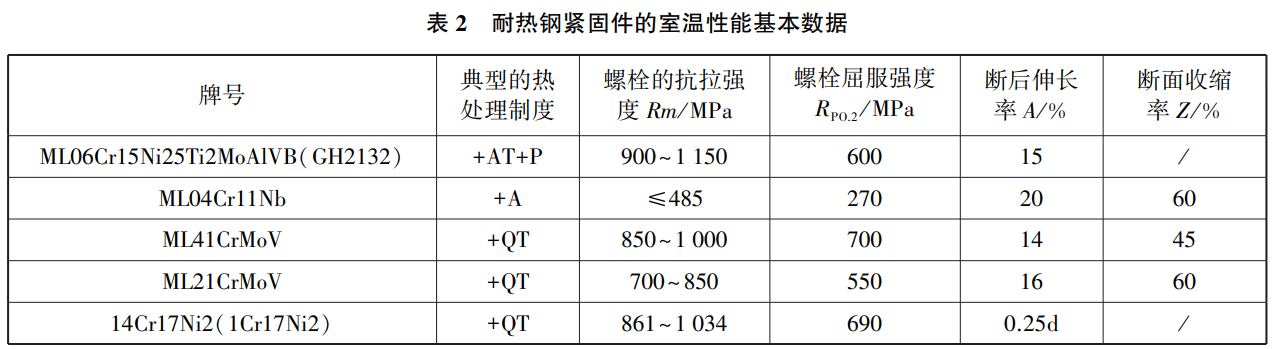

目前国内对耐热钢的紧固件,尚未制定出一套完整的、系统的产品等级或工艺规范。近几年,我国的紧固件生产厂家在生产过程中,都是依靠引进的钢种和外国品牌。而国内的汽车公司对发动机耐热钢的紧固件采用了完全的引进方式,或是采用了钢铁进口的方式,而且在设计图上也多采用了国外的品牌。中国汽车工程学协会为了适应我国对汽车用耐热钢的需求,制定《汽车紧固件用耐热钢技术条件》《汽车高温连接紧固件技术条件》和GB/T 3098.24-2020《紧固件机械性能高温用不锈钢和镍合金螺栓、螺钉、螺柱和螺母》三项国家标准,并制定相应的行业标准(由国家紧固件标准化技术委员会立项制定)[3]。团体标准、国家标准中对用于紧固件用的耐热钢材的有关技术规定中,耐热钢紧固件的常温特性的基础参数见表2。

4、耐热钢紧固件热处理工艺

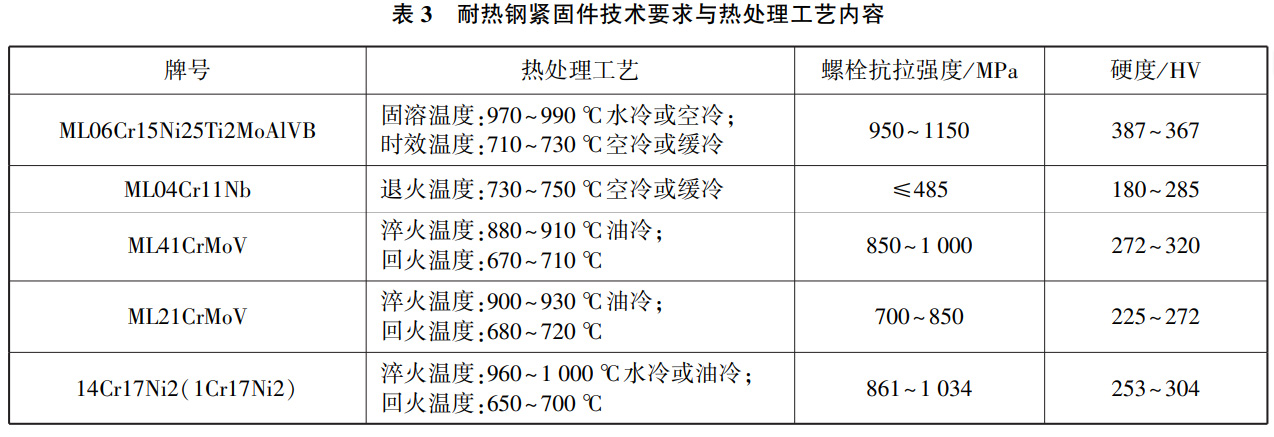

在耐热钢的紧固件中,要充分利用其含有大量镍、铬元素的特点,就需要采用适当的热处理技术,即使在材质种类繁多的情况下,热处理技术依然是提高其质量和工作可靠性的一个关键保障[4]。耐热钢紧固件的主要技术指标和热处理工艺见表3。

4.1ML06Cr15Ni25Ti2MoAlVB钢热处理工艺

ML06Cr15Ni25Ti2MoAlVB为一种可与美国A286高温合金相媲美的基于铁的析出强化型耐热不锈钢。这种钢具有很高的热强度和热稳定性,因为它包含很多的奥氏体稳定化元素,且Cr、Ni对钢的抗氧化性能有一定的改善作用。在高强钢中,Ti较Cr更容易与碳发生化学键合,生成一种稳定的碳化物,因而提高高强钢的耐晶侵蚀性[5]。在此基础上,加入铝、钒、硼等元素,对其进行高温固溶和长期时效,使其在微观结构中形成分散的金属化物,其是目前使用最多的一种汽车用耐高温钢材,适用于在650℃以上工作的发动机用耐高温螺栓。ML06Cr15Ni25Ti2MoAlVB钢熔体的熔体质量分数有较大的变化,熔体中的元素偏析,杂质的种类和数量都有较大的变化。本项目拟采用980±10℃×1h固溶剂处理,采用冷镦、搓丝等工艺方法,采用720±10℃×16h空气冷热处理,实现其室温拉伸强度大于950MPA,硬度大于28~37HRC,晶粒度大于6~8级的发动机用螺栓。

4.2ML04Cr11Nb钢热处理工艺

ML04Cr11Nb钢在进行高温退火时,必须将其热处理的温度严格控制在750℃之下。在制造时应尽可能避免相脆性、475℃脆性、高温脆性及晶间腐蚀敏感倾向,在730~750℃之间,能有效地消除应力,使钢得到软化,保证晶粒不被粗化,并提高塑性和韧性。采用合理的热处理方法,既能防止碳化物和氧化物的析出,又能改善钢材的抗腐蚀性能。4.3ML41CrMoV与ML21CrMoV钢热处理工艺ML41CrMoV、ML21CrMoV两种材料都是性能优良、价格便宜的耐高温合金材料。在工作过程中能够经受很高的力学载荷和热载荷,尽管在低温下工作,但由于在选择材质时往往要注意性价比,所以其是目前发动机上最常见的一种耐高温钢紧固件[6]。通常情况下,使用的方法是在真空炉中氮的保护下进行加热,然后再进行一次淬火,然后再进行一次高温回火(调质),在880~910℃时淬火,然后再进行900~930℃的油冷却。热处理时,应在670~710℃和680~720℃之间进行,热处理时应使索氏体或屈氏体的金相结构接近90%,并使其具有较高的机械强度。4.414Cr17Ni2钢热处理工艺14Cr17Ni2钢是目前应用最多的一种马氏体-铁素体相结合的结构。本项目针对锚杆成形后,经调整后的锚杆微观结构,形成以δ铁素体、残余奥氏体、马氏体和Cr相为主的微观结构,通过马氏体与Cr相结合的方式实现对锚杆的增强,不同相的形态、分布及比例对锚杆的强度有着重要的影响,但过量的δ铁素体和Cr相会导致锚杆的塑韧性能下降。

在960~1000℃范围内进行淬火,在650~700℃范围内进行回火时,要尽量避免使用脆性区。

通过增加马氏体相的含量,抑制δ铁素体的形成,控制碳化铬沉淀的含量,并使其尽量精细化来确定加工方法。高淬火烧成后,其典型微观结构为马氏体+δ铁素体,而残留的δ铁素体相和残余奥氏体增多,导致其冲击韧度下降。如果热处理温度较低,则会导致热处理后的显微结构中有较多的奥氏体残余,从而导致拉伸强度、硬度下降[7]。采用较好的大口径螺栓的热处理方法,应选用1020℃作为硬化点,而采用580~610℃作为技术指标的10.9等级的耐高温钢紧固件的回火温度。一般情况下,采用调整成分来改善材料的微观结构,从而改善材料的冲击韧性。14Cr17Ni2钢经多次回火后,其冲击韧度显著下降,其原因是Cr、Fe碳化物及Si、Mn等合金元素在微观结构中的析出。

结合上述分析,在未来的汽车耐热钢紧固件材料的热处理过程中,真空热处理技术的应用将会愈加广泛,这一技术具有无氧化、无脱碳、畸变量较少等优点,利用加热的高温变相和冷却的方式实现中、低温的相变,保证了耐热钢的处理过程更为完备,所以还需改进其准热处理工艺。并且对适合于耐热钢的淬火冷却介质进行了进一步的研究,而对其进行冷却的能力毫无疑问是核心,也是其创新的主体。无毒、环境友好的淬火冷却介质将会是今后热处理技术的主要发展方向。

5、结束语

在汽车发动机排气歧管、涡轮增压器、三元催化剂装置等重要零件上,其出现的问题往往会导致较为严重的功能障碍甚至是安全问题,所以在进行紧固件组合时,应当遵循材质的统一,按GB/T 3098.24-2020规定,两种金属间的强度之比应大于0.7,使其在温度下不会产生松弛,从而减少疲劳破坏。目前应该加强对耐高温钢材的相关规范的普及,从耐高温钢材的合金成分及热处理技术入手,把防止疲劳破坏放在首位,降低疲劳破坏的危险。本项目的研究成果将有助于提升我国紧固件生产与使用的技术水平,甚至对整车的安全运行具有重要的指导作用。

参考文献:

[1]王加杰,赵萍丽,张先鸣.汽车耐热钢紧固件材料及热处理工艺[J].内燃机与配件,2021(7):25-27.

[2]时金明.一种汽车紧固件用耐热钢及其生产方法.CN202010255169.7[2023-07-25].

[3]马正强,肖章玉,刘显有,等.热处理工艺对ZG23Cr12MoV耐热钢组织与力学性能的影响[J].大型铸锻件,2021(5):47-49,59.

[4]庞琲骥.耐热钢.耐热合金的热处理[J].不锈,2021(2):51-54.

[5]刘鸿彦,李卫华,孙修圣,等.铁素体耐热钢的焊接工艺及热处理[J].石油和化工设备,2022(7):129-133.

[6]杨红权,杨博,柳云天.焊后热处理对TP310HCbN耐热钢性能的影响[J].热处理,2022(1):32-35,39.

[7]孙荣敏,林澎,陆荣幸,等.合金元素及热处理工艺对ZG40Cr25Ni20耐热钢组织和性能影响[J].科技风,2022(29):162-165.

相关链接