引 言

航空螺纹紧固件是飞机结构连接中一种最普遍的连接形式,因为其连接的可重复性、提供较大的夹紧力、便捷性和经济性被大量使用。通常情况下一架歼击机的螺纹连接件的使用数量都在10万件左右。正是由于螺纹连接件的使用数量多,涉及飞机的各个系统,其连接的重要性也被广泛关注。因此很多的学者开始研究航空螺纹连接件的失效模式,大量的研究开始对预紧力、松动、断裂等领域开展基础和工程领域的仿真和试验研究。当然在研究过程中也创新了一系列新的产品,例如:Hardlock螺母、高锁连接、楔形防松螺纹等在工业各个领域进行推广应用[1]。

对于螺纹紧固件的松弛问题一般分为两类,一类:是螺纹副出现了相对的旋转位移,即螺纹旋转松动;另一类是螺纹副没有出现旋转松动,但是连接的夹层结构出现了松动,即预紧力产生了降低或者完全消失的现象,我们称之为轴向非旋转松驰。

从工程实际中对某型飞机在使用过程中的螺纹松弛问题入手,分析螺纹紧固件松弛的原因和机理,摸清松弛的机理,并结合工程实际问题,梳理螺纹连接件产生非旋转松驰的必要条件。提出预防螺纹紧固件非旋转松驰的主要措施。

1、 问 题

某装备研制中曾发生密封口盖连接部位密封失效且连接结构在螺母支撑面出现间隙的故障问题,使用定力扳手再次拧紧螺母时可以拧动一定角度的现象。为查找原因,在螺栓、螺母及夹层上使用划线的方式进行观察,发现再次出现此类问题后螺栓、螺母和夹层之间没有产生相对位移,对此类不是由于螺纹副相对旋转产生松动,而是由于其他原因使预紧力衰减或损失而产生松弛的现象,称为非旋转松驰。

2、 螺纹松动原因分析

2.1 预紧力分析

螺纹的安装过程形成的预紧力(夹紧夹层的轴向力)普遍认为是影响螺纹紧固件松动的一个重要因素。在螺纹安装完成后,去除拧紧力矩后又形成一种新的力的平衡,那组成这种力的平衡的影响因素包括,其一是螺母与被连接件支撑面之间的摩擦力,其二是螺纹副在预紧力作用下的摩擦力,另外一个是螺纹倾角产生的朝松弛方向的转动的分力距。但是支撑面和螺纹副之间摩擦力能够支撑的防松脱力矩远远大于螺纹倾角产生的松弛力矩。也就是说我们拿扳手反向拧松螺母的那一刻再次产生一种临界力的平衡,我们称拧松的力矩为临界旋转松动力矩。

可以看出预紧力是影响防松能力的关键技术参数,因此对预紧力的保持是提高螺纹紧固件防松的重要手段之一。同时预紧力也是提高连接系统的耐疲劳能力的重要指标。假设在没有自锁机构的前提下,预紧力就是直接反映防松能力的参数指标。

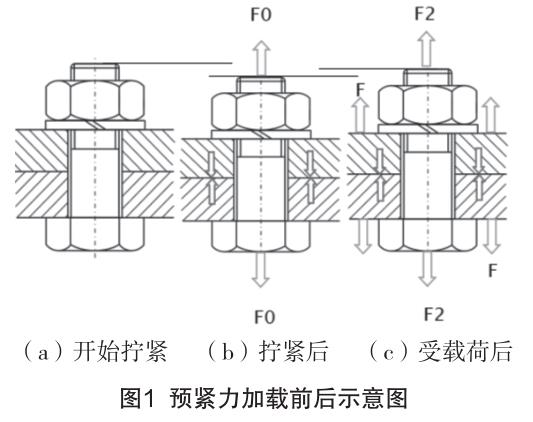

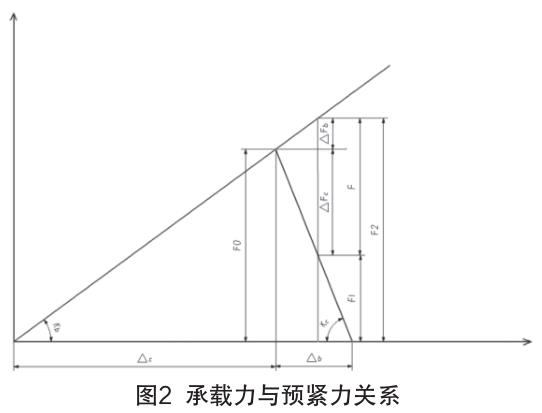

在螺纹紧固件安装的过程中形成的预紧力,以及夹层在承受外部载荷F的作用下的过程如图1、图2所示。

由于弹性变形存在着使其回复变形的力,轴向预紧力的产生是螺栓发生弹性伸长和被连接件发生弹性压缩的结果。

在夹层受载过程中残余预紧力是保证连接夹紧及密封的主要参数指标,一般对于有密封要求的残余预紧力至关重要,残余预紧力是保证压紧密封的有效作用力[2]。

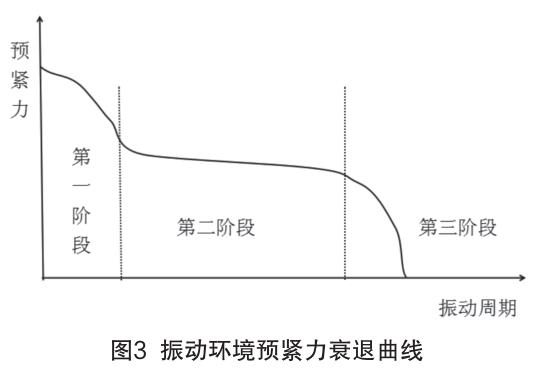

螺纹紧固件的振动过程中,预紧力的变化是随着振动的循环次数在不断变化的[3]。完整的预紧力衰退曲线如图3所示。

在整个预紧力衰退周期中看到随着振动周期的增加,第一个阶段是预紧力衰退最明显的,在此过程中一般很少伴随旋转松动,主要是轴向非旋转松驰造成的预紧力衰退,也就是我们所说的轴向非旋转松驰。第二个阶段就是稳定的预紧力在承受应力再分布带来的局部滑移,经过长振动周期的考核,螺纹紧固件开始达到初始的临界旋转松动扭矩,从而产生旋转松动。当产生了初始旋转松动后,会出现叠加效应,相应的预紧力大幅下降,临界旋转松动扭矩急剧下降,到达第三阶段的彻底旋转松动。

2.2 影响因素分析

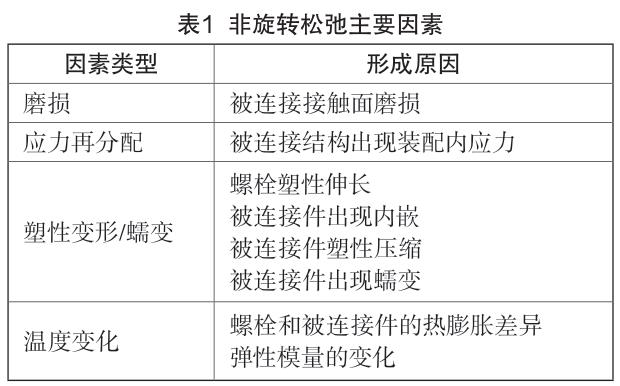

造成这种初始非旋转松驰的主要因素如表1所示。

(1)具有粗糙度的金属表面-超细的不规则型,类似于非常细的螺纹,不可能存在完全匹配的情况。给定点上的应力通常是材料强度的很多倍,在受力或者运动过程中会出现微动的磨损。螺纹承载面出现的微动磨损会让螺纹承载面出现应力再分布,使得被连接夹层和螺纹紧固件内应力发生变化,并且接触表面的粗糙度等配合精度在这个过程中发生微动磨损,也就是所说的磨合过程。

(2)应力再分配。主要是在装配大的结构过程中,由于连接顺序及制孔公差等存在的连接点出现不同程度的内应力,随着结构承受外部压力或者装配应力的释放,被连接结构的应力出现再分配,造成被连接结构的预紧力产生变化。

(3)塑性变形/蠕变。这种变化是由于螺栓出现了过应力屈服或者被连接结构出现了永久变形,由弹性变形变成了塑性变形,那么预紧力基本也就不存在或者大幅降低了。一般这种塑性变形都是出现在被连接结构中,被连接夹层由于电位防腐、密封等要求在夹层间增加了防腐布和密封垫等非金属介质,在预紧力作用下出现蠕变,从而产生松弛的现象。

(4)热膨胀差异(与温度变化范围、材料热膨胀系数及弹性模量的变化有关)。这也是目前普遍存在的一种轴向非旋转松驰形式,由于被连接结构的热膨胀系数差异较大,造成在比较冷的环境下预紧力急剧下降,大大降低了零件的防松能力。同时在材料经历过不同的温度冲击后,夹层的预紧力出现明显变化。

2.3 试验验证

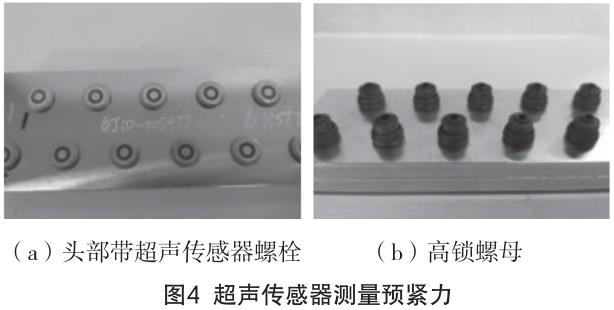

在非旋转松驰因素的分析过程中,对于蠕变和温度变化带来的松弛现象比较容易理解,为了验证应力再分配的情况,对安装后的螺栓通过超声传感器准确测量预紧力。头部带超声传感器螺栓如图4(a)所示。然后对安装完成后的产品放置1天、7天的预紧力实时检测。为保证不出现结构蠕变带来的松弛,在两层被连接结构之间不加任何非金属介质。在两个夹层板上按顺序安装15颗高锁螺栓(-6规格,材料GH4169)和配套的高锁螺母,如图4(b)所示,在安装过程和安装完成后1天和7天进行预紧力的测量,并在每颗螺栓和螺母部位进行划线,保证不出现相对位移,试验结果如表2所示。从试验结果可以看出,在装配过程及安装完成后预紧力下降比较明显在8%左右。7天衰减相对1天衰减不大。因此应力再分配也是影响非旋转松驰的一个重要因素。

3 、措 施

3.1 典型防松措施

为了避免此类非旋转松驰造成的工程上的影响,很多措施都是在预防非旋转松弛的产生。

例如新买的行驶一段时间后对车轮的螺栓要进行二次拧紧。对飞机上密封部位的螺栓也有二次拧紧的要求,主要应对由于结构在装配过程中形成的应力释放带来的预紧力下降。

例如增加弹性垫圈作为补偿,严格控制预紧力大小,避免对被连接结构过载,保持被连接件的弹性。

为了避免温度变化产生松弛现象的发生,提供一种足够弹性的垫圈等来弥补热涨冷缩带来的夹层膨胀变化带来的影响,铁路上的铁轨的大的弹簧垫圈就是一种提供足够弹性的结构形式,如图5所示。

3.2 建议措施

在工程中验证是否是非旋转松驰的一个有效措施就是通过划线法在连接件上观察连接件是否出现相对转动,结合安装力矩的二次校核来验证是否存在非旋转松驰的松弛。

为了减小应力再分配及螺纹磨损造成的非旋转松驰问题,尤其是在有密封要求的连接部位建议开展重复装配和二次拧紧的要求。首先重复装配是指的按照安装力矩首先将螺栓和螺母安装到位,然后拆卸下螺母,用安装力矩将螺母安装到规定安装力矩,这样在第一次安装过程中就能够将螺纹副之间的微动磨损尽量消除掉,并且会让螺纹承载面进行应力分配均匀从而提高连接的可靠性。其次,在大部件安装或有密封的部位装配完成后通过放置以释放内应力,3~5天后通过再次拧紧的方式消除结构内应力带来的松弛。

但是工程中有很大一部分的非旋转松驰是由于被连接材料的塑性蠕变及密封脚垫等因素的影响造成连接松弛。在连接的可靠性方面受到轴向非旋转松驰影响较大,受到温度变化夹层的预紧力会产生较大幅度变化。

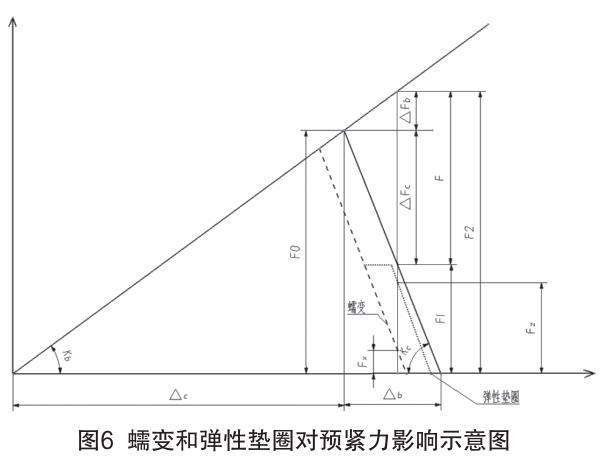

如图6所示,通过预紧力曲线可以看出,在蠕变过程中其实相当于平移了结构曲线,在相同的载荷条件下,大大减小了残余预紧力,其载荷变成了Fx。如果要解决这种问题需要增加弹性机构通过弥补夹层的塑变来保持预紧力。增加了弹性垫圈后的曲线。目的是设计出一个平台曲线,让弹性垫圈能够承载足够的预紧力,而且出现超弹性,超弹性有效载荷越大越好。国外的PLI垫圈就是利用了其超弹性的技术特征保证连接的有效。

因此在有密封要求的连接部位,增加弹性垫圈可以有效地提高其密封效果,但是普通的弹垫其压力载荷基本为线性变形其作用有一定帮助。一般在工程中,非旋转松驰的因素是复杂的,而且是多种因素叠加到一起的,因此有效地避免非旋转松弛的措施也是根据实际情况制定,有时需要多种措施并举有效提升连接的可靠性。

4、 结 论

通过工程中存在的实际问题分析了非旋转松驰的成因及机理,对非旋转松驰的主要构成要素进行了分析,并通过试验验证应力再分配带来的影响,并提出了工程上避免非旋转松驰的可用措施,对如何避免螺纹紧固件松动提出了建议。梳理的螺纹紧固件的松动影响因素,对分析型号螺纹紧固件如何产生非旋转松驰的原因,以及在如何选用防松措施方面有一定的指导作用。

参考文献

机械设计手册[M].北京:机械工业出版社,2000.

山本晃.螺纹联接的理论与计算[M].郭可谦,等,译.上海:上海科学技术出版社,1984.

洪永放.基于旋转与非旋转螺栓的松动与防范[J].客车技术,2019(3):45-47.

作者简介

王善岭,硕士,高级工程师,从事航空行业标准化和标准件相关研究工作。

徐亚楠,硕士,工程师,从事航空行业标准化研究工作。

相关链接