引言

辊弯成形(冷弯成形)是通过顺序配置的多道次特定轮廓型面的成形轧辊,把金属卷材或单张板材逐渐地进行横向弯曲,以制成特定断面的长条型材的板金属冷加工方法,属于典型的增量成形工艺,辊弯成形原理如图1所示。辊弯成形生产以其高效率、低成本、高经济性及生产过程连续性,被广泛应用于建筑、汽车及机械制造等领域中[1-4]。

近年来,国内外学者对辊弯成形工艺参数展开了较多研究。赵淘等[5]以TC4钛合金为研究对象,提出了一种新的滚弯成形工艺,提高了成形精度。彭雪锋[6]提出了一种高强钢局部感应加热辊弯成形技术,相比于传统辊弯成形,有效降低了材料的变形抗力,提高了成形性能。ZHAOJJ等[7]通过有限元仿真法研究了200、250、300、350、400和450℃温度下QP980超高强钢辊弯成形的回弹角度,结果表明,350℃下回弹角度最小。王玉华等[8]对铁镍合金进行了滚弯成形回弹规律研究,结果表明,弯曲半径越大、板料厚度越小、上下辊夹持力越小,回弹越大。LIUXL等[9]对DP980超高强钢辊弯成形帽形件进行了研究,结合有限元仿真与实验对回弹规律进行分析,结果表明,回弹量随凸缘宽度、侧壁高度、辊缝和辊缝间距的增大而增大,随板带厚度和腹板宽度的增大而减小。BADROM等[10-11]通过有限元仿真及实验对比了TC4板材辊弯成形与纯弯曲的回弹行为,并建立了TC4板材辊弯成形的本构模型,结果表明,相对于纯弯曲,辊弯成形回弹更小,恒半径成形方法可减少辊弯成形的回弹与缺陷。BUDDHIKAA等[12]采用DP600与DP1000超高强钢对辊弯成形回弹进行了研究,发现增大道次间距会导致回弹增大。韩飞等[13]采用有限元仿真结合辊弯成形实验对QP980超高强钢的回弹进行了研究,结果表明,单道次辊弯成形随着设计角度增大,回弹角度先增后减,多道次辊弯成形随着道次数增加,回弹角度逐渐降低。

上述研究中,主要是针对辊弯成形工艺参数对回弹的影响进行了研究,而关于辊弯成形回弹的显微机理研究却并不多见,探究辊弯成形制件微观组织与织构的变化,可以深入了解辊弯成形的显微变形机理,体现不同设计角度实验对性能和组织的影响,是优化钛板辊弯成形的重要前提。本文采用TA2纯钛板进行辊弯成形回弹研究,分析了TA2纯钛板辊弯成形的回弹与硬度变化规律,并通过微观角度阐述了TA2纯钛板辊弯成形回弹的显微机理,为TA2纯钛板辊弯成形实际加工提供经验与理论支撑。

1、实验材料

本文选用宝钛公司生产的TA2纯钛板,板长500mm,宽100mm,厚1mm,化学成分如表1所示。初始板材采用AxioscopeA1蔡司光学显微镜进行微观组织观察,如图2所示,可以看出,初始板材基本为均匀的α等轴晶组织,平均晶粒尺寸约为13μm。

2、辊弯成形实验与回弹规律研究

2.1辊弯成形实验

本实验采用北方工业大学自主研制的高精度辊弯成形机组设备,如图3所示,上轴辊与下轴辊半径均为40mm,道次间距600mm,成形速度0.5m·s-1,最终成形截面为V型。

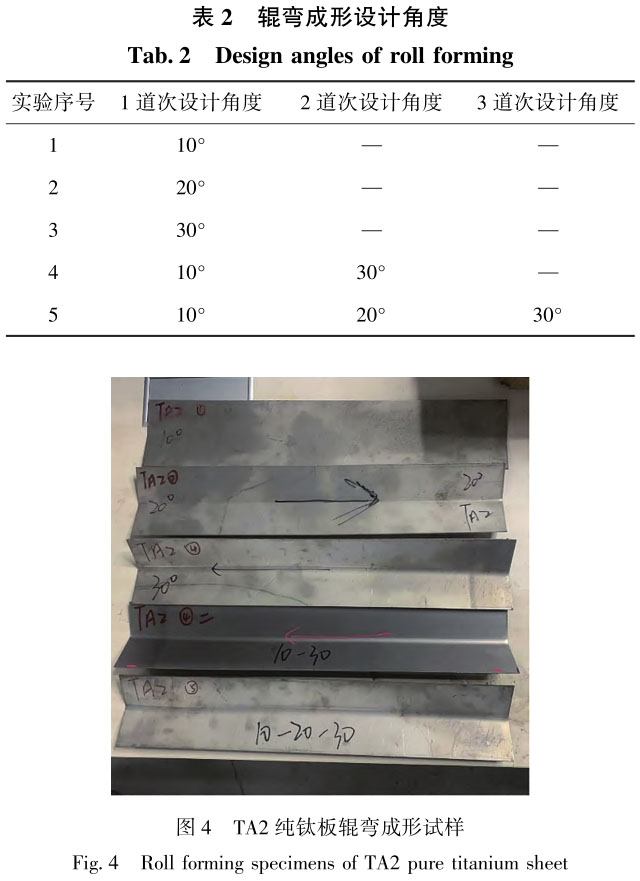

为了探究辊弯成形的设计角度与道次加工数对TA2纯钛板性能的影响,按照单道次不同设计角度与终设计角度30°不同道次数进行设计,如表2所示。TA2纯钛板辊弯成形后V型制件如图4所示。

2.2回弹规律研究

由于钛的弹性模量较低,仅为钢的1/2,在辊弯成形实验中回弹更大,成形精度更低;钛板辊弯产生的成形缺陷主要为回弹,而未发现其他缺陷。

对于回弹,通常认为弯曲角度越大,回弹越大。终设计角度相同,道次数越多,回弹越小[14-15]。然而本文实验结论与上述观点有明显不同。TA2纯钛板辊弯成形后的产品采用光学测量设备进行回弹角度测量,回弹角示意图如图5所示,图中θ为设计成形角度,θ′为实际成形角度,β为回弹角。回弹角变化趋势如图6所示,在单道次辊弯成形实验中,随着设计角度增大,回弹角度从3.19°逐渐降低至0.83°,呈逐渐减小的趋势,这与杜芳静[16]对TA2M钛合金板材弯曲成形进行研究得到的回弹规律一致。

在终设计角度为30°的辊弯成形实验中,随着道次数增加,回弹角度从0.83°增加到9.22°,有明显的增大趋势,说明对于TA2纯钛板,在终设计角度为30°时,增加道次数难以降低回弹,并且相较于单道次30°成形,回弹量明显增大。

2.3显微硬度研究

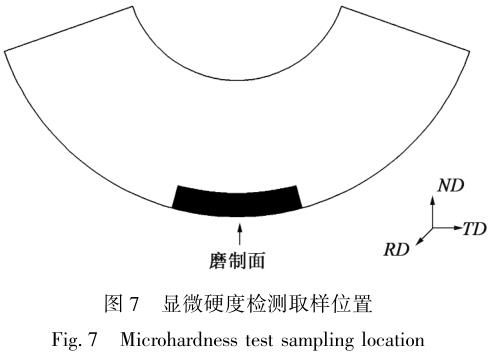

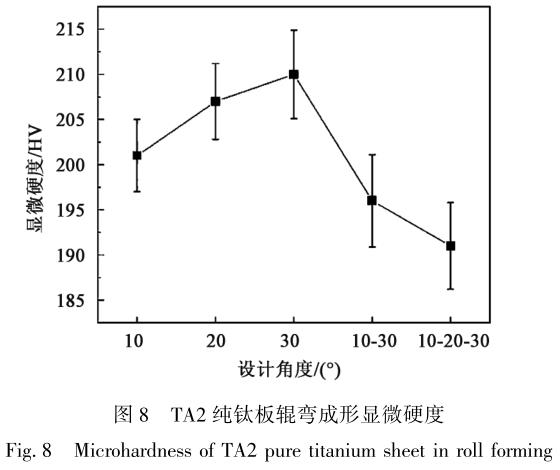

采用TEST-TECH型显微硬度计对TA2板材辊弯成形RD-TD外侧弯角区域样品进行显微硬度检测,检测位置如图7所示。根据所选取试样横向尺寸相隔相同间距选取样品表面5个点取平均值,得到TA2纯钛板辊弯成形显微硬度变化曲线,如图8所示。在单道次辊弯成形试验中,从10°到20°再到30°试样显微硬度从(202±4)HV提高到(210±4)HV,在多道次辊弯成形试验中,从单道次30°成形到2道次10°-30°成形再到3道次10°-20°-30°成形,试样显微硬度从(210±4)HV降低至(191±5)HV。

结合回弹与显微硬度变化趋势,在单道次辊弯成形实验中,随着设计角度增大,回弹逐渐减小,硬度逐渐增大,在终设计角度30°辊弯成形实验中,随着道次数增加,回弹逐渐增大,显微硬度逐渐减小。

3、微观组织分析

用于电子背散射衍射(ElectronBack-ScatterDiffraction,EBSD)研究的样品选择辊弯成形后产品的RD-TD外侧弯角区域,取样位置同显微硬度检测位置,如图7所示。电解抛光温度为25℃,电压为30V,电解液为5%高氯酸酒精,试样电解抛光后在带有OxfordEBSD探头的Sigma300型扫描电子显微镜(ScanningElectronMicroscope,SEM)上进行EBSD分析,使用HKL-Channel5软件进行织构和大小角度晶界分析(小角度晶界为2%~15%,大角度晶界为大于15°)TA2纯钛板辊弯成形不同设计角度的显微组织如图9所示,在单道次辊弯成形实验中,随着设计角度增大,变形量增大,<0001>取向的晶粒逐渐减少,同时发现少量孪晶,可以得知TA2纯钛板单道次辊弯成形孪生参与协调塑性变形。在终设计角度30°辊弯成形实验中,随着道次数增加,<0001>取向的晶粒逐渐增多,2道次与3道次产生少量异常长大晶粒,同时在多道次辊弯成形样品中,并未观察到孪晶。从图9还可以得知,辊弯成形单道次10°、20°、30°成形、2道次10°-30°成形以及3道次10°-20°-30°成形试样平均晶粒尺寸分别为12、12、13、12和13μm,尽管在单道次辊弯成形实验中出现少量孪晶,多道次辊弯成形产生少量异常长大的晶粒,但平均晶粒尺寸变化幅度很小。

为了深入探究辊弯成形对TA2纯钛板择优取向的影响,对TA2纯钛板辊弯成形的织构进行检测,得到TA2钛合金板材{0001}极图,如图10所示,试样均呈现基面双峰织构,主要织构为{101-0}<0001>,辊弯成形实验中TA2纯钛板织构取向基本不变,只是强度和对称度发生变化。在单道次辊弯成形实验中,单道次10°成形试样的织构双峰峰值差值较小,织构强度最大值为13.09,随着设计角度的增大,单道次20°成形试样的织构双峰峰值差值增大,织构强度最大值为14.04,单道次30°成形的织构双峰峰值差值最大,第2峰近乎消失,织构强度最大值为20.31。在终设计角度30°辊弯成形实验中,对比单道次30°成形样品,2道次10°-30°成形的织构双峰差值减少,3道次10°-20°-30°成形的织构双峰差值最小,织构强度最大值分别为18.82和12.30。

综合上述织构分析发现,在单道次辊弯成形实验中,随着设计角度增大,基面织构双峰向单峰转变,织构强度逐渐增大。在终设计角度30°辊弯成形实验中,随着道次数的增加,基面织构单峰再次转变为双峰,织构强度逐渐降低。

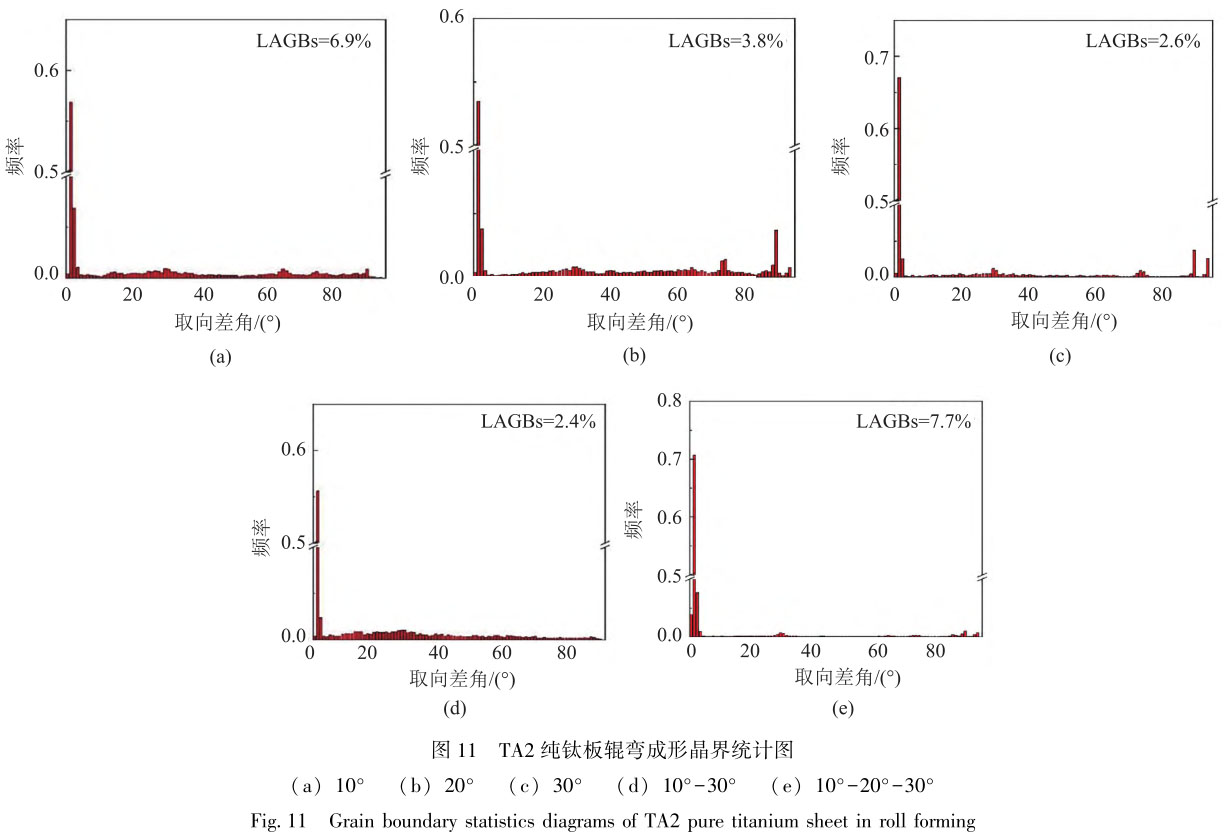

为了进一步探究TA2纯钛板辊弯成形回弹的微观机理,对TA2纯钛板辊弯成形进行取向差角分布的分析,如图11所示,单道次10°成形试样无明显峰值,单道次20°、30°成形试样在85°左右存在峰值,张斌等[17]总结了α结构钛室温下常见的孪晶与取向,通过旋转角与旋转轴可以区分晶界类型,由此可知单道次20°与30°成形产生的孪晶为85°/<101-2>拉伸孪晶,而单道次10°成形试样由于变形量较小且回弹较大,导致孪生现象不明显。在终设计角度30°辊弯成形实验中,对比单道次30°成形样品,2道次10°-30°、3道次10°-20°-30°成形的85°峰值消失,这是由于一次变形产生的孪晶会抑制二次变形的孪生[18-19],在多道次辊弯成形实验中,由于多道次辊弯成形反复加载-卸载,产生的拉伸、压缩和剪切等综合应变较为复杂[20],新孪晶的产生受到抑制,而单道次产生的孪晶由于复杂的变形机制逐渐消失,最终导致多道次辊弯成形试样无明显峰值。

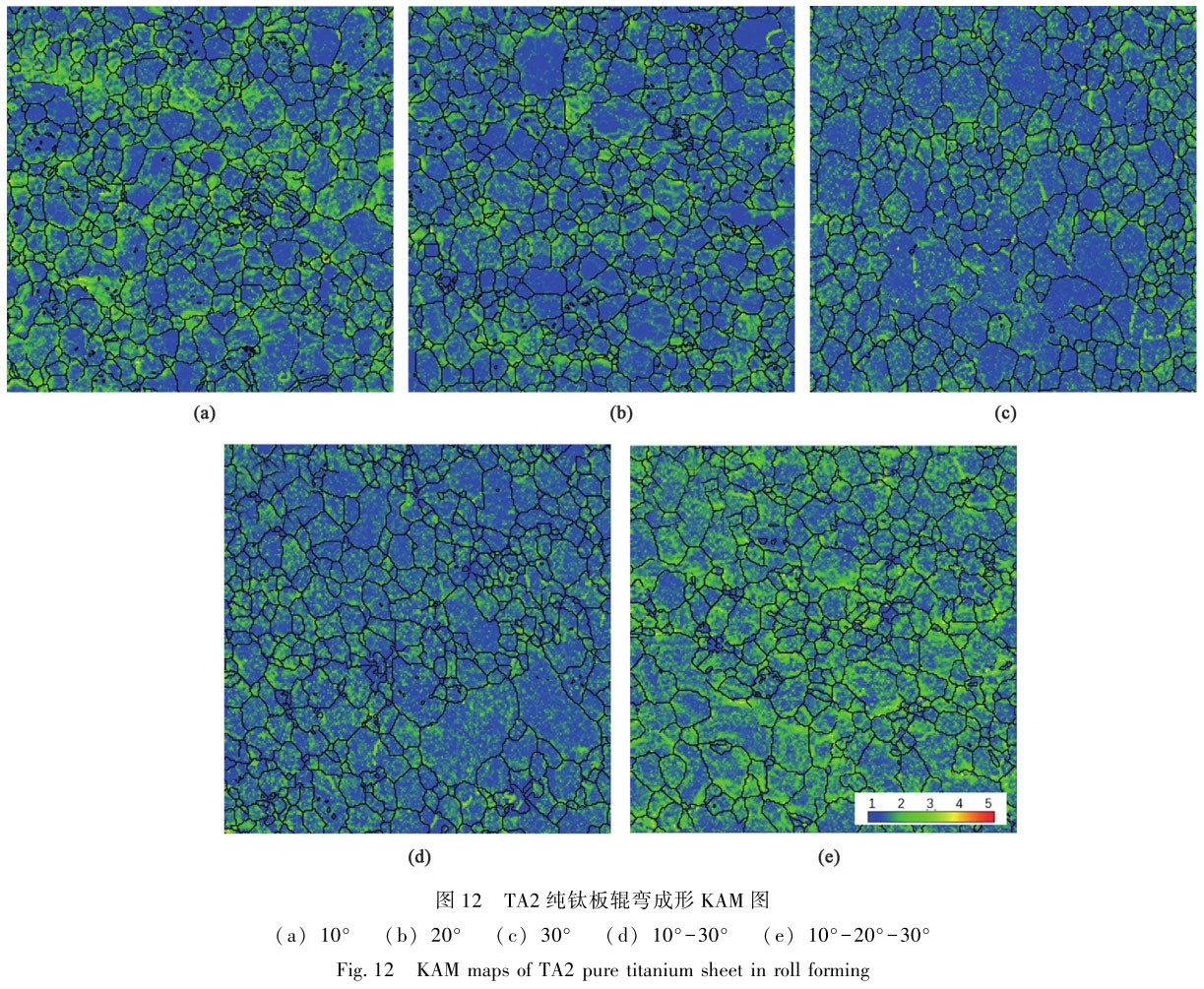

为了分析TA2纯钛板辊弯成形后的局部应变分布情况,进行了TA2纯钛板辊弯成形局部取向差(KernelAverageMisorientation,KAM)的研究,TA2纯钛板辊弯成形KAM图如图12所示,在单道次辊弯成形试验中,设计角度为10°时,位错密度最大,随着设计角度增大,TA2纯钛板位错密度逐渐减小,SOFINOWSKIK等[21]指出在纯钛板材在拉伸过程中应变量达到3.5%时,可移动位错密度达到饱和。本文研究发现,TA2纯钛板在单道次辊弯成形10°时,位错密度已经达到峰值,而对于单道次20°、30°成形,随着设计角度增大,变形量增大,位错密度逐渐降低导致卸载后内应力难以通过位错滑移进行释放,板材应变硬化增强,回弹逐渐降低,显微硬度逐渐增大。在终设计角度30°辊弯成形试验中,随着道次数的增加,变形量递增使板材在道次间发生弹性回复,在下一道次重新加载进入塑性变形,反复加载-卸载使板材应变逐道次累加[22],位错密度逐渐增大,卸载后板材通过位错滑移产生的弹性回复逐渐增大,回弹逐渐增大,显微硬度逐渐降低。综合上述分析发现,在TA2纯钛板终设计角度30°辊弯成形实验中,单道次成形30°回弹最小、位错密度最低,这是由辊弯成形特有的工艺特点决定的。

4、结论

(1)对于TA2纯钛板单道次辊弯成形,随着设计角度增大,回弹逐渐减小,显微硬度逐渐增大,孪生参与协调塑性变形,产生少量85°/<101-2>拉伸孪晶,基面织构双峰向单峰转变,织构强度逐渐增大,变形量逐渐增大而位错密度逐渐降低是回弹降低的主要原因。

(2)对于TA2纯钛板多道次辊弯成形,随着道次数增加,回弹逐渐增大,而硬度逐渐降低,孪生现象消失,基面织构单峰再次转变为双峰,织构强度逐渐降低,位错密度逐渐增大,这是由于变形量递增,反复加载卸载后通过位错滑移产生弹性回复逐渐增大,导致回弹与硬度发生明显变化,这是由辊弯成形所特有的工艺特点决定的。

参考文献:

[1] 韩飞,刘继英, 艾正青, 等. 辊弯成型技术理论及应用研究现状 [J]. 塑性工程学报, 2010, 17 (5): 53-60.

HAN Fei,LIU Jiying, AI Zhengqing,et al. State of the art of rerserch on roll forming process [ J]. Journal of Plasticity Engi-neering, 2010, 17 (5): 53-60.

[2] LAND P, LUIS D S, SVETAN R, et al. Evaluation of control methods for thermal roll forming of aerospace composite materials [J].SAE International Journal of Aerospace, 2016, 9 ( 2):223-230.

[3] HUIX J, WANG X M. Forming quality analysis on the cold roll forming C-channel steel [J].Materials,2018,11 (10):1911-1921.

[4] 小奈弘,刘继英.冷弯成型技术 [M]. 北京: 化学工业出版社, 2008.

ONA H,LIU Jiying.Cold roll forming technology [M]. Beijing:Chemical Industry Press, 2008.

[5] 赵淘,李晓龙, 杜春峰, 等. 钛合金两轴柔性滚弯技术应用研究 [J]. 锻压技术, 2022, 47 (2): 83-87.

ZHAO Tao, LI Xiaolong, DU Chunfeng, et al. Study on applica-tion of two-axis flexible roll bending technology for titanium alloy [J]. Forging& Stamping Technology, 2022, 47 (2): 83-87.

[6] 彭雪锋.高强钢局部加热辊压成形技术研究与应用[ D].北京: 北京科技大学, 2017.

PENG Xuefeng.Research and application on local heating roll forming technology for high strength steel [D]. Beijing: Universi-ty of Science and Technology Beijing, 2017.

[7] ZHAO J J, GUAN Y Z, XUE W Q. Hot roll forming analysis of ta-pered member of QP980 steel for lightweight vehicles [J].Engi-neering Letters,2020,28 (4): 33-37.

[8] 王玉华,邓景煜, 何雪婷, 等. Invar36 合金厚板四辊滚弯成形及回弹规律研究 [ J].塑性 工程学报, 2018, 25 ( 4):59-64.

WANG Yuhua, DENG Jingyu, HE Xueting, et al. Study on four-roller roll bending and springback of thick Invar 36 alloy plate [J].Journal of Plasticity Engineering, 2018, 25 (4): 59-64.

[9] LIU X L, CAO J G, CHAI X T, et al. Investigation of forming parameters on springback for ultra high strength steel considering Young′s modulus variation in cold roll forming [ J].Journal of Manufacturing Processes, 2017, 29: 289-297.

[10]BADR O M, ROLFE B, ZHANG P, et al. Applying a new con-stitutive model to analyse the springback behaviour of titanium in bending and roll forming [J]. International Journal of Mechanical Sciences, 2017, 128-129: 389-400.

[11]BADR O M, BERNARD R, MATTHIAS W. Effect of the forming method on part shape quality in cold roll forming high strength Ti-6Al-4V sheet [ J]. Journal of Manufacturing Processes, 2018,32: 513-521.

[12]BUDDHIKA A, ROLFE B, WEISS M. The effect of process and geometric parameters on longitudinal edge strain and product defects in cold roll forming [ J].The International Journal of Advanced Manufacturing Technology, 2017, 92 (1-4): 743-754.

[13]韩飞,李荣健. 超高强钢多道次辊弯成形回弹规律研究 [J].机械工程学报, 2019, 55 (2): 73-81.

HAN Fei, LI Rongjian. Springback law of ultra-high strength steel in multiple stands roll forming process [J]. Journal of Mechanical Engineering, 2019, 55 (2): 73-81.

[14]史永凌.先进高强度钢辊弯成型有限元仿真研究[D]. 北京:北方工业大学, 2006.

SHI Yongling. Simulation of roll forming process of AHSS [ D]. Beijing: North China University of Technology, 2006.

[15]SU C J. Optimized bending angle distribution function of contour plate roll forming [ J]. The International Journal of Advanced Manufacturing Technology, 2018, 97 (5-8): 1787-1799.

[16]杜芳静.TA2M 钛合金板材弯曲成形回弹规律的研究 [ D].沈阳: 沈阳航空工业学院, 2009.

DU Fangjing.Research on the law of springback in bend-forming with titanium alloy sheet [ D]. Shenyang: Shenyang Aerospace University, 2009.

[17]张斌,郭玲梅, 汪洋, 等. TA7 钛合金拉伸和压缩加载时的孪生变形行 为 [ J].中 国有色金属 学报, 2021, 31 ( 9):2427-2435.

ZHANG Bin, GUO Lingmei, WANG Yang, et al. Deformation twining behavior of TA7 titanium alloy under tension and compres-sion [J].The Chinese Journal of Nonferrous Metals, 2021, 31 (9): 2427-2435.

[18]LIU N, WANG Y, HE W J, et al. Microstruc-ture and texture evolution of industrial pure titanium sheets during coldrolling and annealing [J]. Transactionsof Nonferrous Metals Society of Chi-na, 2018, 28 (6): 1123-1131.

[19]吴佳欣,王莹,CHAPUISAdrien, 等. 工业纯钛板材冷轧及退火微观组织和织构演变规律 [ J].重庆大学 学报, 2019,(8): 67-73.

WUJiaxin, WANG Ying, CHAPUIS Adrien, et al. Microstruc-ture and texture of evolution of commercial pure titanium sheet dur-ing cold rolling and annealing [J]. Journal of Chongqing univer-sity,2019, 42 (8): 67-73.

[20]HALMOS G T. Roll Forming hand-book [M]. Boca Raton: Crc Press, 2006.

[21]SOFINOWSKI K, SMID M, PETEGEM S V, et al. In situ char-acterization of work hardening and springback in grade 2α -titani-um under tensile load [J].Acta Materialia,2019,181: 87-98.

[22]韩飞,牛丽丽, 王允, 等. 超高强钢辊弯成形回弹机理分析及控制研 究 [ J].机 械 工 程 学 报, 2018, 54 ( 2): 131 -137.

HAN Fei, NIULili, WANG Yun, et al. Research on spring- back mechanism and control of ultra-high strength in roll forming process [ J ].Journal of Mechanical Engineering, 2018, 54(2): 131-137.

相关链接