前言

近些年来,在能源危机以及绿色环保的政策需求背景下,新能源汽车的发展获得了广泛关注,其中以氢气为原料的质子交换膜燃料电池汽车是最具有效率及环保潜力的解决方案之一[1],例如日本Mriai和韩国现代等商业化燃料电池汽车获得了广泛的关注。质子交换膜燃料电池的主要工作原理为通过电化学反应将化学能转化为电能,具有高能效、无污染、快速响应负载变化、高能量转换效率和低运行温度等特点。极板是质子交换膜燃料电池的关键部件之一,具有隔离并分配反应气体、收集电子以及结构支撑等作用,根据材质区分,极板主要分为石墨极板、金属双极板和复合材料极板,其中金属双极板凭借其特有的超薄、易加工、低成本等优点受到人们的广泛关注。金属极板的成形难点在于其微流道的加工成形,对于金属极板的成形工艺研究也多集中于如何提高金属极板微流道的成形质量[2]。

微流道的结构尺寸与接近甚至达到金属材料的晶粒尺寸数量级时,由于每个晶粒在变形中显示出各向异性,在局部区域,塑性变形特征区别于常规尺寸成形,出现异常的不均匀性,这就是在微结构变形中材料的成形性尺寸效应[3-4]。对于微成形过程,尺寸效应的存在损害微结构零件的塑性成形过程,其主要体现在降低材料成形性,增大成形工艺的不稳定性,易诱发成形缺陷,破坏结构精度,以及加剧摩擦等[5-6]。微流道的成形过程需要材料在微小模具型腔内部完全贴膜,由于模具型腔边界约束,及接触面摩擦影响,微成形过程的塑性变形行为更加复杂,变形抗力更大,工艺更加复杂。因此,须仔细探究微流道成形的工艺参数[7-8]。微流道结构存在着多种的成形方式,如冲压成形、软模成形、电磁成形和液压成形等,根据Mohammadtabar的研究[9],液压成形相比其他微流道结构成形工艺能获得更精密的几何结构,在液压成形的基础上他提出了一种两步液压成形方法,使用在凹模上进行初始的液压成形步骤,然后在凸模上完成液压成形过程,实现高精度高几何复杂性的微流道特征成形,并且研究了80、90以及100MPa对成形效果的影响。Belali-Owsia等[10]在对液压成形、冲压成形及销钉混合成形3种成形方法的成形质量研究后发现,随液压压力的增加,双极板的厚度分布更加均匀。Hung等[11]则通过使用复合材料对传统液压成形设备进行升级,实现了250MPa高压成形,将微流道特征的成形最大纵横比从传统液压的0.31提高至0.468,论证了高压对微流道结构纵横比的促进作用。Palumbo等[12]对圆形、蛇形和多蛇形流场的铝的微流道,进行了设备改造,在液压成形工艺的基础上进行不同温度对成形效果影响的探究,摸索出了适合的温热液压成形工艺参数。

目前在金属双极板材料选择中,不锈钢因其优异的成形性获得了研究人员的关注[13-15],通过多种成形方式的摸索,基本上解决了不锈钢双极板流道加工的难题。但是随着燃料电池产业的技术发展,不锈钢双极板难以满足电池堆长寿命及高耐蚀性的要求,须增加额外的涂层材料和表面处理工艺,导致生产效率下降和制造成本提高[16]。钛金属密度低、比强度高,在氢燃料电池中具有优良的耐蚀性,可以明显降低双极板质量和体积,从而显著提升电池的质量比功率和体积比功率,且钛金属在长期服役运行过程中产生的腐蚀产物对质子交换膜和催化剂的毒性较弱,有利于提升电池运行的稳定性和长使用寿命[17-18]。但超薄钛板的室温塑性相比不锈钢材料较差,且回弹较为严重等问题,因此还需要对钛板的微流道成形进行研究。韩国的Kim等[19]采用动态载荷冲压成形制备了钛金属双极板,由于钛的延伸率更差,其成形流道深度与相同工艺成形的不锈钢双极板流道深度相比减少了20.7%。日本丰田公司开发了一种基于多台压力机和多道工序的冲压工艺成形钛金属双极板,并应用于Mirai氢燃料电池车[20]。

国内太原理工大学王琪、林鹏等[21-22]采用温热冲压和软模成形实现了钛金属双极板的微流道成形。哈尔滨工业大学郭斌、单忠德、徐杰等[23]对比研究了准静态成形、电磁成形和电磁预成形-准静态成形对钛金属双极板成形性能的影响,发现电磁预成形-准静态成形的两步冲压方法提高了钛金属双极板的极限深度、厚度均匀性和尺寸精度。华中科技大学韩小涛等[24]使用电磁成形制备了钛金属双极板。上海交通大学来新民、彭林法等采用辊压成形[25]、多工步冲压成形[26]对钛金属双极板微流道制备展开了研究。

为实现指导纯钛双极板的成形,本文选择了有利于加工和后续拼接的梯形截面微流道进行液压成形试验研究,采取直流道设计,材料上选择0.1mm厚度TA2纯钛薄板。建立相关有限元模型,采用试验验证有限元模型准确性。目前液压成形研究多集中于液压压力对成形的影响,本文探究了液压成形过程中容易调节的液压参数[27]包括液体压力、加载速度及不同复杂加载路径对成形流道深度及减薄率影响,为后续液压成形纯钛双极板提供设计依据。

1、材料与试验方法

1.1 试验材料与目标工件

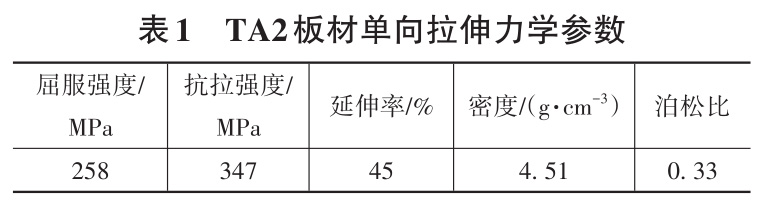

材料选择0.1mm厚度TA2纯钛薄板,薄板的制备为多道次热轧工艺并进行氩气退火。从薄板的厚度方向为观测面,获得材料的初始微观组织,如图1所示。从图1中可以看出,薄板晶粒均匀,处于完全退火态。考虑沿轧制方向成形性能最差[28],可反映钛板材成形过程中最先失效情况,因此沿轧制方向取单向拉伸样品,单向拉伸结果如图2所示,TA2材料的力学性能参数如表1所示。

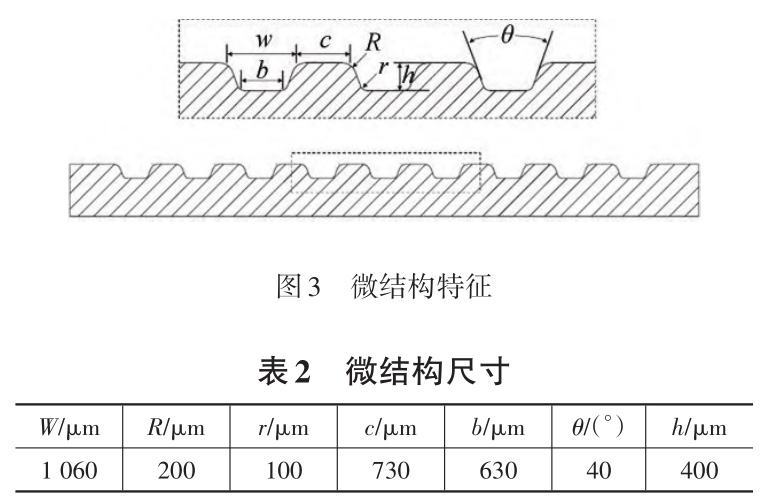

目标工件的结构如图3所示,其中:W为流道宽度;R为上圆角;r为下圆角;c为脊宽;b为底宽;θ为流道开角;h为流道深度,表2中详细列举出了图中各项参数。

1.2 板材成形性能检测

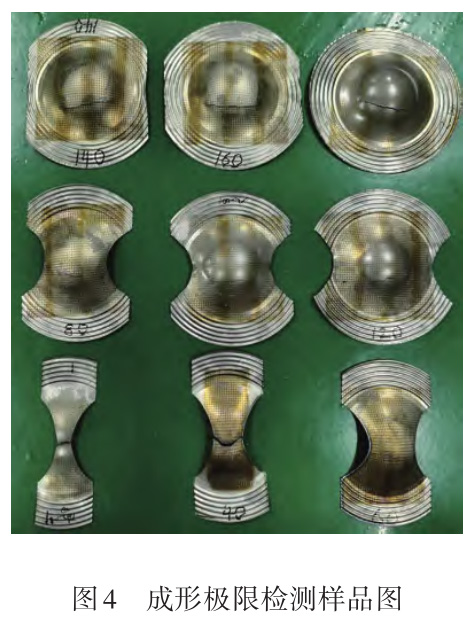

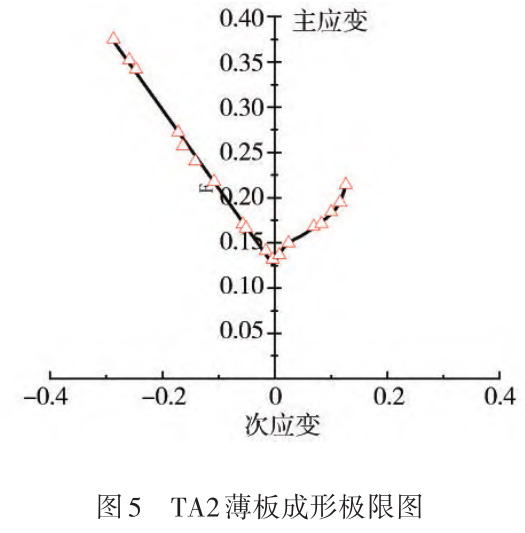

在实际的零件成形过程中,板材的受力状态是比较复杂的,成形过程中的破裂判定不能仅仅使用单向拉伸判定。使用成形极限图(forminglimitdiagrams)来分析金属薄板在各种应变状态时所能达到的极限应变。根据GB/T29536—2013金属管材成形极限图(FLD)试验方法,使用BCS-50BR通用板材热成形试验设备,试验前在试件表面使用腐蚀液印制2.5mm圆形网格进行应变测量,使用100mm半圆形冲头及101mm凹模,对本文所使用的0.1mmTA2薄板得成形试验,为减少摩擦,在试件上涂抹工业白凡士林。样品测试完毕后实物图如图4所示,获得的成形极限图结果如图5所示。

1.3 液压成形原理及设备

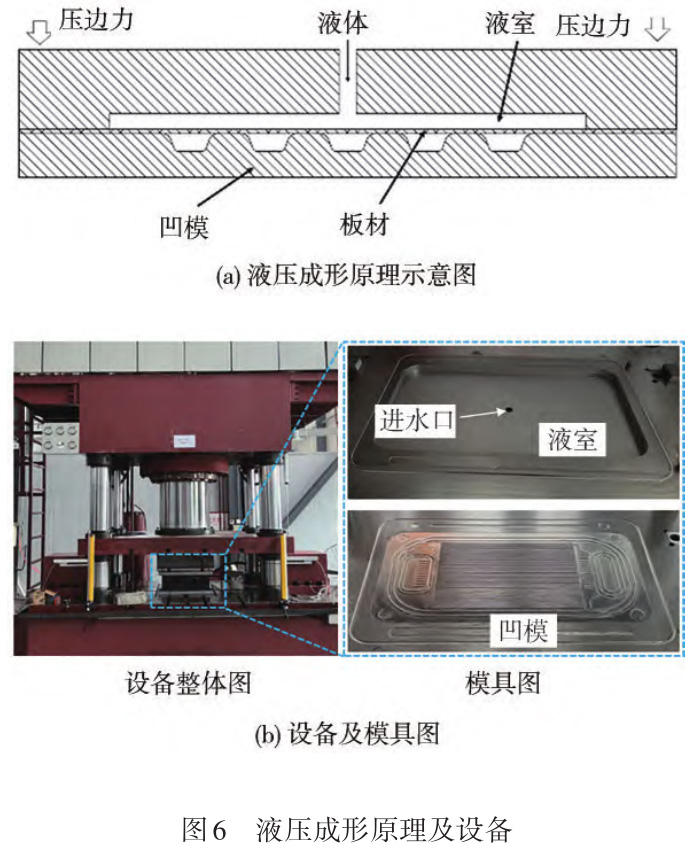

本文将使用主动充液成形技术,通过液体压力进行成形,试验原理如图6(a)所示,液体作为传力介质代替刚性的凸模传递载荷,板材在液体压力作用下贴靠凹模实现微结构的成形。试验装置及模具如图6(b)所示,将板材放置在台面上,确保板材大小大于成形范围,合模后实现液室密封。通过控制液体流速阀,调节液室压力,实现指定加载路径成形,完成板材液压成形试验。

2、有限元模拟

2.1 有限元模型建立

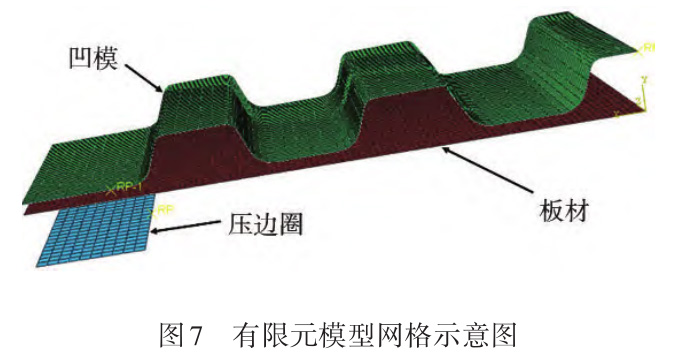

使用有限元软件对微结构特征的主动式充液过程进行仿真模拟,为了减少计算时间,选择具有代表性微结构特征进行成形性验证,并且由于其存在对称的特征,选择代表性微结构特征的一半进行建模,在对称面上设置对称边界条件,有限元模型如图7所示。对实际零件中的微流道特征进行提取建立成形模具模型,同时建立对应压边圈,导出模具表面和压边圈为曲面实体;在成形过程中,TA2板材厚度很薄,在厚度方向的壁厚远小于其它方向的结构尺寸的1/10,因此选用壳单元进行模拟,设置为可变形的壳单元,并且在厚度方向设置5个积分点,考虑到其模型的复杂程度且本次有限元仿真不涉及极端非线性问题,使用四节点四边形S4R为网格类型,网格尺寸为0.05mm,材料属性如表1所示;凹模和压边圈认为没有变形,因此在模型中设为解析刚体,网格选择四节点三维双线性缩减积分(R3D4),该单元有着较好的兼容性,且在保证分析精度的同时也能考虑计算效率和模型的复杂性,凹模的网格尺寸为0.08mm,压边圈BINDER网格为0.1mm。

为实现对模型动态加载的精确分析,模型的分析步类型选择为DyanmicExplicit,时间设置与后文具体加载条件相对应,为了确保计算精度和计算效率之间的平衡,对模型设置了适当的质量缩放系数,质量缩放的极限是确保动能(ALLKE)不超过内能(ALLIE)的10%,在每个模型计算完成后提取对应参量验证,均符合能量要求。

模型接触条件较为简单,实际接触面仅有两对主从平面,对二者进行接触赋予,使用TangentialBehavior和NormalBehavior对接触进行定义,其中TangentialBehavior设置为Penalty,其中FricitionCoeff设置为0.1,NormalBehavior设置为‘Hard’Contact。

边界条件中,成形过程中凹模保持不动,为全约束;压边圈在成形过程中对其施加面载,压力统一控制为20MPa。板料的主动式液压成形设置为面载,压力输入使用幅值曲线确定,曲线数值在具体研究内容中进行详细描述。

2.2 有限元模型准确性验证

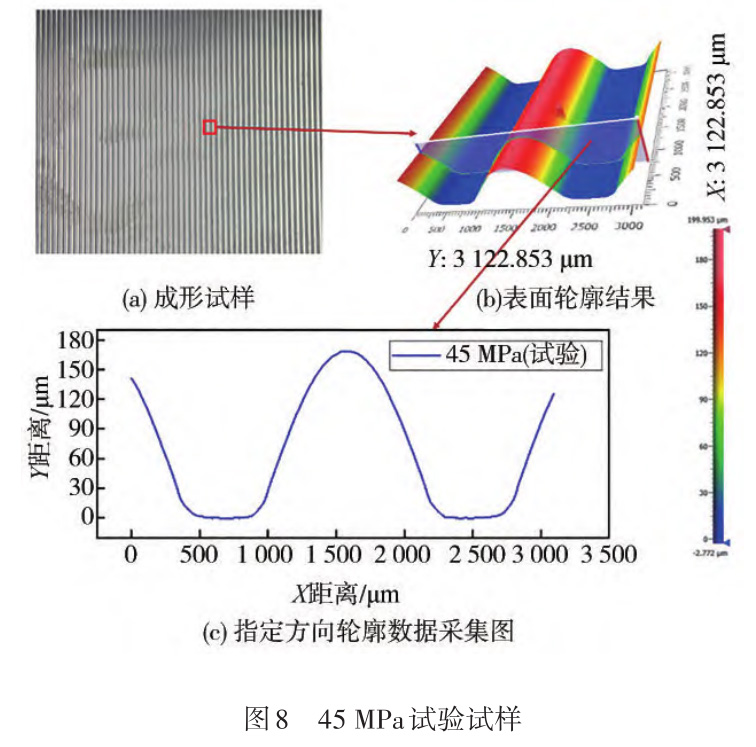

选择液体压力为45MPa进行有限元模型的验证。试验操作中设置最大压力为45MPa,加载时间控制为5s,液压加载通过程序控制,压边使用模具合模压力进行,选择20MPa为实际压边力。液压成形后的试样如图8(a)所示,经检验试样表面完好,没有开裂的缺陷产生;成形试样的尺寸检测通过白光干涉的方法进行,其基本原理为通过分束器将一束白光分成两束波长相等光线,采集不同部位反射光线计算其光程差,实现物体表面的精确测量,测定结果输出轮廓线上某一平面的XY位置,测试出试样的表面轮廓如图8(b)所示,对该区域内进行采样,整理结果如图8(c)所示。

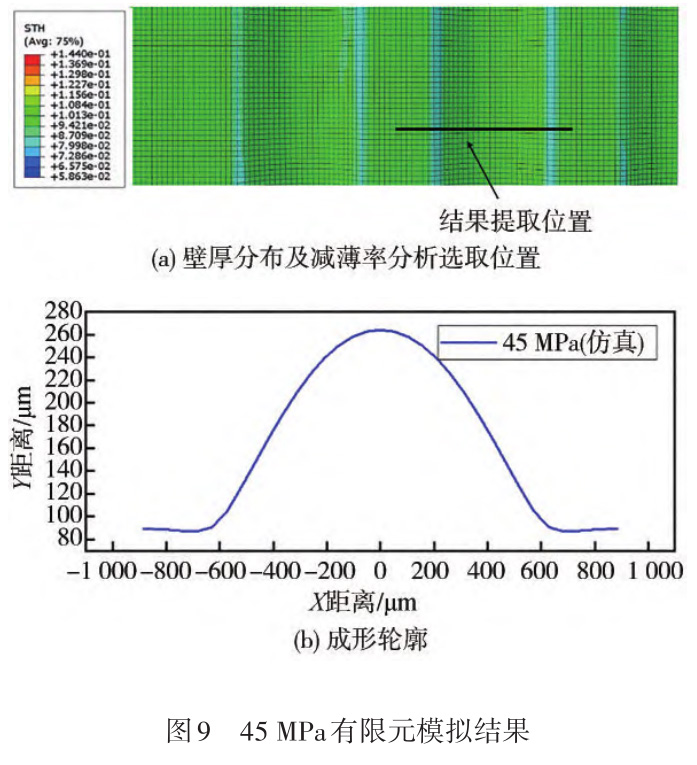

按照上述试验内容进行仿真参数的调节,统一控制压边力、液体压力、升压时间,模拟结果如图9(a)所示,随机沿着长度方向提取成形轮廓,轮廓结果如图9(b)所示。

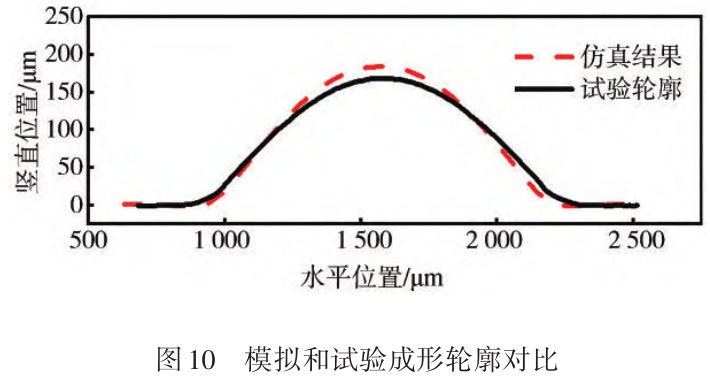

为了对比所建立的有限元模型的准确性,将试验和有限元获得的轮廓结果进行对比,通过对图像进行平移,将模拟结果及试验结果均统一放置在一个参考系中,比较其轮廓特征差异。模拟与试验结果对比图如图10所示,实际成形高度为183μm,模拟成形深度为186μm,误差率1.64%,且形状基本相同。

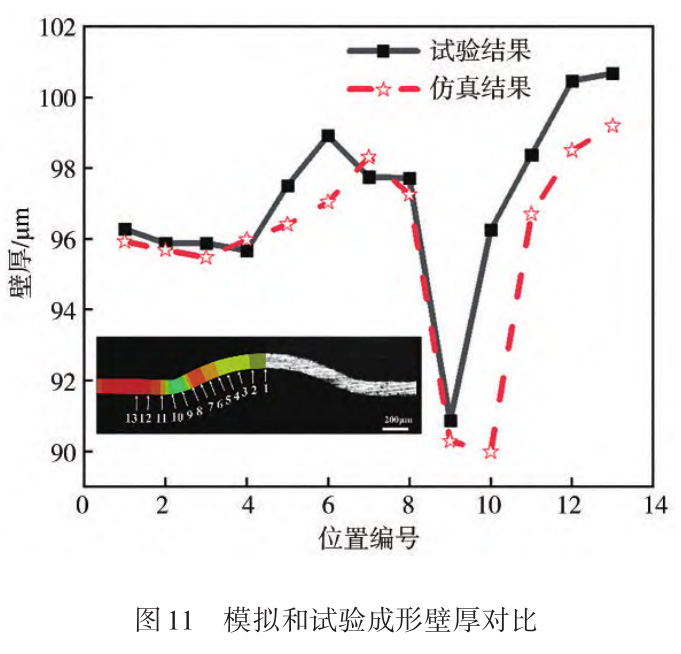

将有限元模拟结果沿路径方向对厚度进行提取,同时将微结构检验零件进行切割,冷镶嵌,放入金相显微镜下观测,同样提取厚度,两者对比如图11所示。从结果可以看出:有限元模型及实际零件厚度变化趋势相同,厚度最薄区域出现在微结构倾角处;数值上最大厚度和最小厚度在仿真与试验研究中误差均小于5%,经验证有限元模型较为可靠。

考虑到实际意义,厚度研究选择在减薄最严重区域进行探究,下文中称其为关键区域减薄率。

3、结果与讨论

3.1 液体压力对成形的影响

在液压成形微结构特征过程中,液体内压力是影响成形质量最主要的工艺参数,当液体压力过小时,无法使板材充分变形,成形深度将不足;而当液体压力过大时,板料又会因为变形能力不足产生破裂。因此有必要研究该成形过程中的临界液体压力。

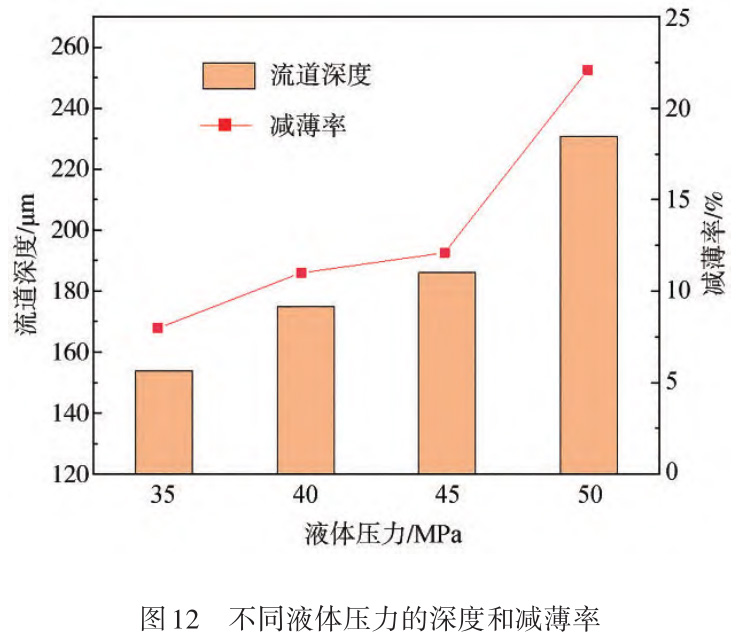

设置液体压力为35、40、45和50MPa。模拟结果如图12所示。从结果可以看出流道深度和最大减薄率受液体压力显著影响,流道深度分别为154、175、186和228μm,减薄率分别为7.968%、11%、12.1%和22.1%。研究结果与其他学者结果相同,液体压力是最直接影响流道深度的因素。

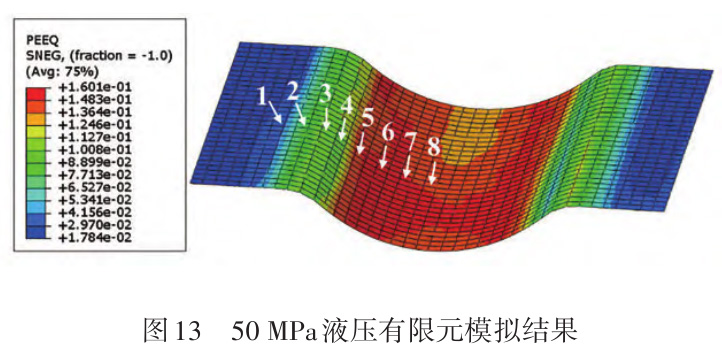

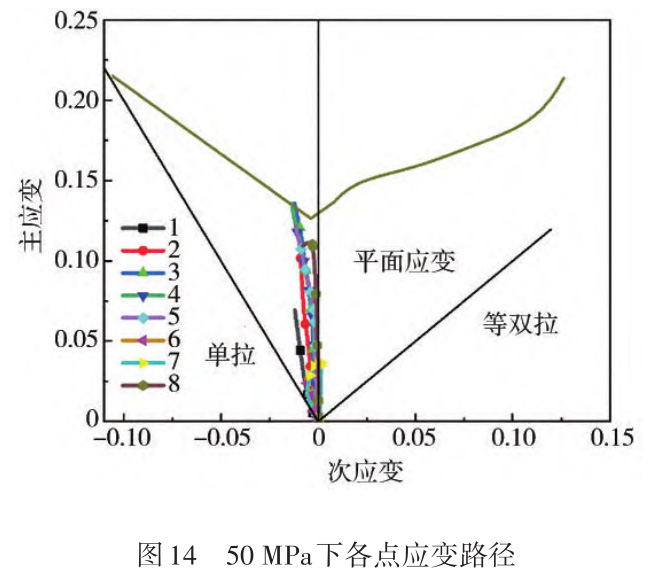

选择液体压力为50MPa时模拟结果进行讨论,获得的等效塑性应变结果如图13所示,从图中沿着脊部到底部均匀地选择8个点提取在变形过程中的应变路径变化情况,并将其带入至TA2薄板成形极限图中,判断破裂情况,结果如图14所示。从图14可以看出,从脊部到底部过渡,应变路径逐渐往平面应变状态偏转,这也说明在微结构的液压成形过程中,材料几乎没有沿着横向流动,沿着长度方向的拉长大部分由厚度减薄实现;同时从结果也可以看出,上圆角位置(位置3和位置4)在50MPa时会首先产生破裂,这一结果也和图11的壁厚分布结果规律一致,也再次验证了有限元模型的准确性。

从结果可知,针对本文研究的该特定结构和该特定材料来说,液压成形的临界压力低于50MPa。

可以为研究其他工艺参数提供参考。

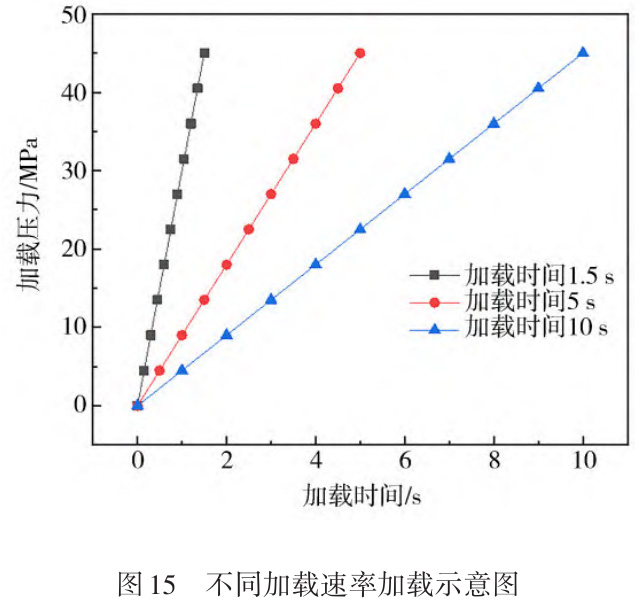

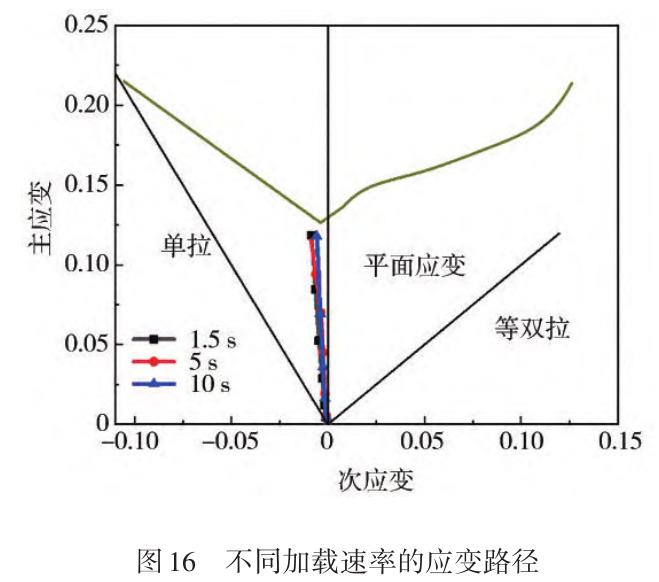

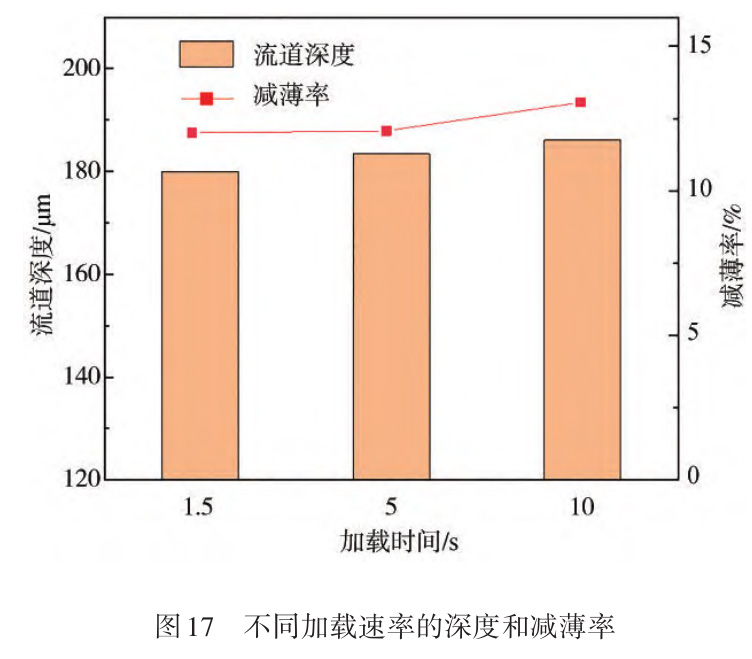

3.2 加载速率对成形的影响

探究加载速率对微结构成形的影响,统一控制液体压力为45MPa,通过输入不同液体压力随时间变化曲线实现不同加载速率的设置,加载时间分别为1.5、5、10s,图15为加载曲线示意图。将其对关键减薄区域(上圆角位置)的应变路径进行提取,结果如图16所示。从图中可以看出,当液体压力为45MPa时,3种加载时间成形的微结构试样均没有不会产生破裂缺陷,同时也可以看出,不同的加载速率对于同一位置的应变路径影响不大,三者几乎重合。提取3种加载时间对应的关键减薄区域的减薄率以及成形深度作为对比,结果如图17所示。当加载时间为1.5、5和10s时,减薄率分别为12%、12.1%和13.1%,流道深度分别为180、183.4、186.1μm,从结果可以看出,随着加载速率的提高(即相同压力下加载时间减小),成形深度略有下降,但是变化不大。加载速率的减缓可以给材料流动提供充分的时间,可以促进材料的变形,但是在普通液压成形范围内的加载速率对成形结果的影响并不大,因此在实际成形中可以不用过多地考虑加载速率的影响。

3.3 脉动加载对成形的影响

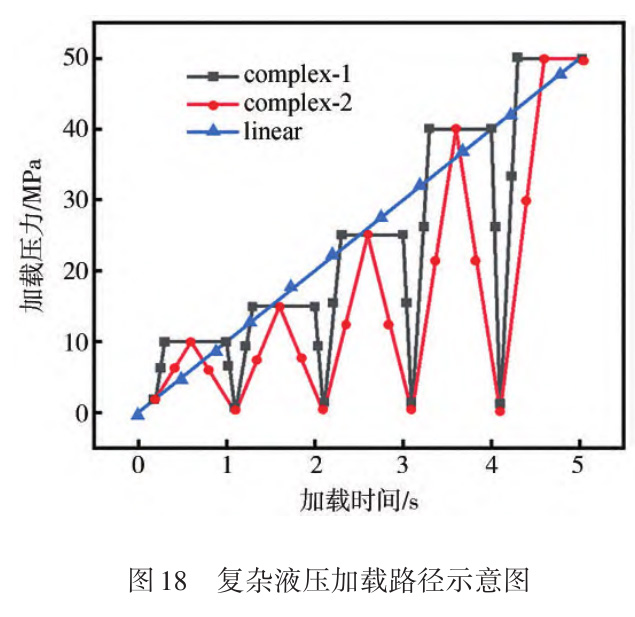

研究复杂液压加载方式对微结构成形的影响,人工设置矩形波脉动加载路径(complex-1)和三角波脉动加载路径(complex-2),并且将线性加载路径(linear)作为对比,3种加载路径示意图如图18所示。虽然加载速率对成形影响不大,但在实际的生产过程中,短时间实现高压容易出现过冲现象,难以控制,不具备实际的生产意义,但时间过长也不利于生产的效率,因此将时间设置为5s。文献[29]在管材液压成形中发现了脉动加载有助于提高管材的成形极限,前文中发现双极板在50MPa线性加载时产生破裂,为了验证脉动加载是否有助于同样提高板材的成形极限,因此这里脉动加载峰值压力选择50MPa进行对比。

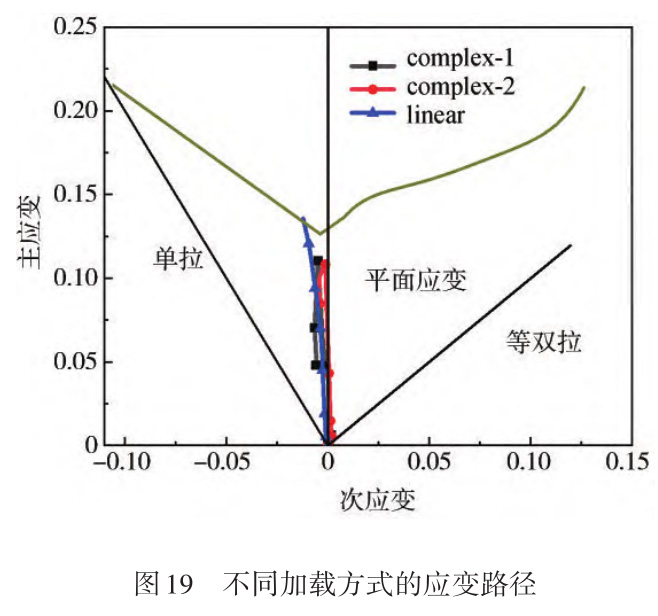

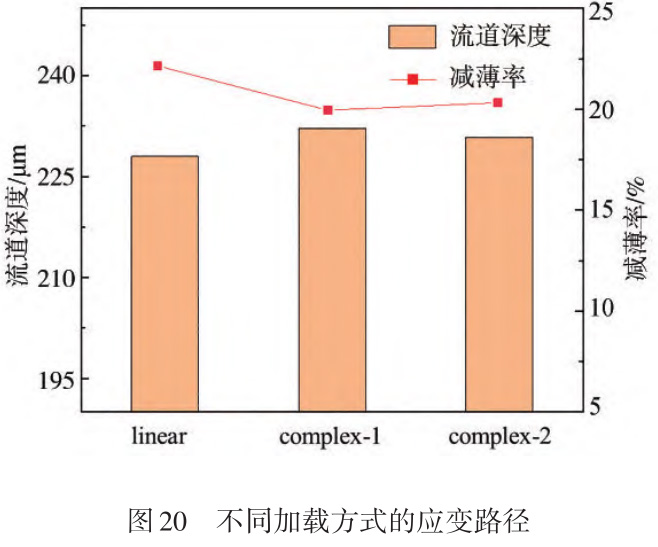

同样对关键减薄区域(上圆角位置)的应变路径进行提取,结果如图19所示。从图中可以看出,同样液体峰值压力为50MPa时,复杂液压加载方式对应变路径有较大的影响,采用线性加载会在上圆角位置产生破裂,而采用矩形波脉动加载和三角波脉动加载则不会。提取3种加载路径对应的关键减薄区域的减薄率以及成形深度作为对比,结果如图20所示。当加载路径为complex-1、complex-2和linear时,减薄率分别为20%、20.3%和22.1%,成形深度分别为230.8、232.2、228μm。但是值得注意的是,线性加载路径下试验中存在较大的破裂风险,而同样不产生破裂的45MPa线性加载路径的成形深度为186μm,因此脉动加载路径相比较线性加载路径成形深度有较高的提高,提升幅度可达23.66%。原因是脉动加载能够使得材料产生周期性的回复,这使得板材和模具之间接触力也是在变化的,这样能够改善板材成形过程中的摩擦润滑,提高材料的流动变形能力,提高了板材的成形能力同时还降低了减薄。因此在实际成形过程中,在设备能够实现脉动加载设定的情况下,推荐考虑使用脉动加载路径。

4、结论

(1)微流道液压成形过程中,材料几乎没有沿着横向流动,沿着长度方向的拉长大部分由厚度减薄实现,材料应变路径为平面应变,且上圆角位置最容易破裂。

(2)液体压力是影响成形质量最主要的工艺参数,当液体压力过小时,无法使板材充分变形,成形深度将不足;而当液体压力过大时,板料又会因为变形能力不足产生破裂。

(3)加载速率对应变路径的影响不大,随着加载速率的提高,成形深度略有下降,但是变化不大。当液体压力为45MPa时,加载时间为1.5、5和10s,减薄率分别为12%、12.1%和13.1%,流道深度分别为180、183.4、186.1μm。

(4)脉动加载特征的升压-保压-降压循环过程,可在不超过材料临界破裂应变的前提下有效提高流道深度。线性加载路径的成形深度为186μm,而采用矩形波脉动加载成形深度为232.2μm,提升幅度可达23.66%。

参考文献

[1] 欧阳明高.我国节能与新能源汽车发展战略与对策[J].汽车工程, 2006, 28(4): 317-321.

OUYANG M G.China's energy-saving and new energy vehicle development strategy and countermeasures [J].Automotive Engi⁃neering, 2006, 28(4):317-321

[2] 任军帅, 张英明, 谭江,等.生物医用钛合金材料发展现状及趋势[J].材料导报: 纳米与新材料专辑, 2016, 30(2):384-388.

REN J S, ZHANG Y M, TAN J, et al.Current status and trends in the development of titanium alloy materials for biomedical ap⁃plications [J].Materials Herald, 2016, 30(2): 384-388.

[3] XU Z, PENG L, LAI X.Investigation on the roll-to-plate micro⁃forming of riblet features with the consideration of grain size effect [J].The International Journal of Advanced Manufacturing Tech⁃nology, 2020, 109: 2055-2064.

[4] GU X, WANG X, MA Y, et al.Investigation on grain size effect and forming mechanism of laser shock hydraulic microforming of copper foil [J].The International Journal of Advanced Manufactur⁃ing Technology, 2021, 114: 1049-1064.

[5] VOLLERTSEN F, BIERMANN D, HANSEN H N, et al.Size ef⁃fects in manufacturing of metallic components[J].CIRP Annals,2009, 58(2): 566-587.

[6] RAJA C P, RAMESH T.Influence of size effects and its key is⁃sues during microforming and its associated processes–a review [J].Engineering Science and Technology, an International Jour⁃nal, 2021, 24(2): 556-570.

[7] WANG C, WANG C, XU J, et al.Interactive effect of microstruc⁃ture and cavity dimension on filling behavior in micro coining of pure nickel [J].Scientific Reports, 2016, 6(1): 23895.

[8] WANG H, GAO X, ZHU G, et al.Process analysis and hole type optimization of micro-groove multi-pass rolling[J].The Interna⁃tional Journal of Advanced Manufacturing Technology, 2022, 119(3): 2201-2212.

[9] MOHAMMADTABAR N, BAKHSHI-JOOYBARI M, HOSSE⁃INIPOUR S J, et al.Feasibility study of a double-step hydroform⁃ing process for fabrication of fuel cell bipolar plates with slotted interdigitated serpentine flow field[J].The International Journal of Advanced Manufacturing Technology, 2016, 85: 765-777.

[10] BELALI-OWSIA M, BAKHSHI-JOOYBARI M, HOSSEINI⁃POUR S J, et al.A new process of forming metallic bipolar plates for PEM fuel cell with pin-type pattern[J].The International Journal of Advanced Manufacturing Technology, 2015, 77:1281-1293.

[11] HUNG J C, LIN C C.Fabrication of micro-flow channels for me⁃tallic bipolar plates by a high-pressure hydroforming apparatus [J].Journal of Power Sources, 2012, 206: 179-184.

[12] PALUMBO G, PICCININNI A.Numerical–experimental investi⁃gations on the manufacturing of an aluminium bipolar plate for proton exchange membrane fuel cells by warm hydroforming[J].The International Journal of Advanced Manufacturing Technolo⁃gy, 2013, 69: 731-742.

[13] ELYASI M, GHADIKOLAEE H T, HOSSEINZADEH M.Fabri⁃cation of metallic bipolar plates in PEM fuel cell using semi-stamp rubber forming process[J].The International Journal of Ad⁃vanced Manufacturing Technology, 2017, 92: 765-776.

[14] 肖罡, 李时春, 谢志益, 等.燃料电池 316L 不锈钢双极板流道激光熔覆成形工艺[J].机械工程材料, 2020, 44(11):59-65.

XIAO G, LI S H, XIE Z Y, et al.Laser cladding molding process of 316L stainless steel bipolar plate runner for fuel cell[J].Me⁃chanical Engineering Materials, 2020, 44(11): 59-65.

[15] LENG Y, MING P, YANG D, et al.Stainless steel bipolar plates for proton exchange membrane fuel cells: materials, flow channel design and forming processes[J].Journal of Power Sources,2020, 451: 227783.

[16] ANTUNES R A, OLIVEIRA M C L, ETT G, et al.Corrosion of metal bipolar plates for PEM fuel cells: a review[J].International journal of hydrogen energy, 2010, 35(8): 3632-3647.

[17] WOJTAS D, WIERZBANOWSKI K, CHULIST R, et al.Micro⁃structure-strength relationship of ultrafine-grained titanium man⁃ufactured by unconventional severe plastic deformation process [J].Journal of Alloys and Compounds, 2020, 837: 155576.

[18] MODANLOO V, TALEBI-GHADIKOLAEE H, ALIMIRZALOOV, et al.Fracture prediction in the stamping of titanium bipolar plate for PEM fuel cells[J].International Journal of Hydrogen Energy, 2021, 46(7): 5729-5739.

[19] KIM M J, JIN C K, KANG C G.The effect of different forming parameters on the depth of bipolar-plate channels in static-and dynamic-load stamping[J].Proceedings of the Institution of Me⁃chanical Engineers, Part B: Journal of Engineering Manufacture,2015, 229(11): 1976-1983.

[20] NAKAGAKI N.The newly developed components for the fuel cell vehicle, mirai [C].SAE Paper 2015-01-1174.

[21] 李金哲,王琪,林鹏,等.超薄钛双极板微流道精密成型工艺研究[J].现代制造工程,2022(9):9-14.

LI J Z, WANG Q, LIN P, et al.Research on microfluidic preci⁃sion molding process of ultra-thin titanium bipolar plates[J].Modern Manufacturing Engineering, 2022(9):9-14.

[22] 张彦杰,李渤渤,陶会发,等.纯钛燃料电池双极板软模成形工艺研究[J].精密成形工程,2022,14(4):109-114.

ZHANG Y J, LI B B, TAO H F, et al.Research on soft mold forming process for bipolar plates of pure titanium fuel cell[J].Precision Molding Engineering, 2022,14(4):109-114.

[23] ZHU C, XU J, YU H, et al.Hybrid forming process combining electromagnetic and quasi-static forming of ultra-thin titanium sheets: formability and mechanism[J].International Journal of Machine Tools And Manufacture, 2022, 180: 103929.

[24] DONG P, LI Z, FENG S, et al.Fabrication of titanium bipolar plates for proton exchange membrane fuel cells by uniform pres⁃sure electromagnetic forming[J].International Journal of Hydro⁃gen Energy, 2021, 46(78): 38768-38781.

[25] 倪军,来新民,蓝树槐,等.基于辊压成形的质子交换膜燃料电池金属双极板制造方法:CN200610118899.2[P].CN1964114A.

NI J, LAI X M, LAN S H, et al.Fabrication method of metal bi⁃polar plates for proton exchange membrane fuel cells based on roll forming: CN200610118899.2[P].CN1964114A.

[26] 李志鹏,徐竹田,彭林法,等.超薄钛板微流道多工步成形研究[J].机械设计与研究,2020,36(4):113-117.

LI Z P, XU Z T, PENG L F, et al.Research on microfluidic multi-step molding of ultra-thin titanium plates[J].Mechanical Design and Research,2020,36(4):113-117.

[27] 苑世剑.现代液压成形技术[M].2版.北京:国防工业出版社,2016.

YUAN S J.Modern hydroforming technology [M].2nd ed.Bei⁃jing: Defense Industry Press,2016.

[28] XU Z, LI Z, ZHANG R, et al.Fabrication of micro channels for titanium PEMFC bipolar plates by multistage forming process[J].International Journal of Hydrogen Energy, 2020.DOI:10.1016/j.ijhydene.2020.07.230

[29] ZHANG S H, YUAN A Y, XU Y, et al.Influence of new hydro⁃forming loading on formability in auto parts manufacturing[J].Steel Research International, 2010, 81(9):532-535.

相关链接