引言

钛及钛合金具有较高的比强度、优良的耐腐蚀性和耐热性等特点,广泛应用于航空航天、舰船工程、化工机械和医疗卫生等领域[1]。室温下,工业纯钛为滑移系较少、对称性较差的密排六方结构,因此在变形过程中极易形成强烈的基面织构[2−3]。

钛及钛合金经加工后出现加工硬化,导致强度升高,塑性下降,对材料的后续机械加工造成了困难,因此在进一步加工前需对其进行退火处理,使材料软化。热处理是工业控制改变金属材料组织、结构和性能的重要手段[4−5]。朱知寿等[6]研究了不同轧制工艺和退火工艺对工业纯钛板织构的影响,结果表明,冷轧后的板材在退火后形成的退火织构为棱锥型织构;板材在热轧后换向进行单向冷轧,再进行退火之后纯钛的织构强度略有降低。徐国富[7]系统地研究了冷轧纯钛的退火再结晶行为,发现晶粒长大过程的前期织构变化非常显著,但随着晶粒的长大和退火时间的延长,织构变化越来越缓慢。

目前,国内外科研人员对金属材料再结晶退火行为研究较多,但有关冷轧过程中的中间退火工艺对冷轧纯钛板的组织及织构影响的研究较少,其微观组织与织构演变的相互关系以及织构对各向异性的影响规律还需要进一步系统研究。笔者从钛箔材的中间板材取样开展退火工艺试验,研究了不同中间退火工艺对纯钛板微观组织及织构的影响,为钛箔材在工业化生产中的退火工艺提供了参考依据。

1、试验材料与方法

为研究不同中间退火温度对冷轧纯钛板微观组织及织构的影响,选取中间轧程的厚度为0.6mm的纯钛板作为试验材料,利用电火花线切割设备将样品加工为10mm×8mm×5mm块体,并进行等时差温退火(650、700、750℃/1h),接着冷轧至0.25mm,再经700℃/1h成品退火。随后将各流程的样品用热镶嵌机镶嵌,利用司特尔自动磨抛机将镶嵌好的样品横向(TD)×轧向(RD)面抛光至镜面,随后利用二氧化硅悬浮液振动抛光1h,得到电子背散射衍射(EBSD)检测所需的样品。采用JEOL7900F场发射扫描电子显微镜上EBSD探头进行样品晶体取向分析,测试软件为AZtec,电镜参数设置为加速电压20kV,工作距离15~17mm,扫描步长0.7μm。试验结果标定率大于85%。

2、试验结果与分析

2.1中间退火工艺对0.6mm冷轧纯钛板微观组织演变的影响

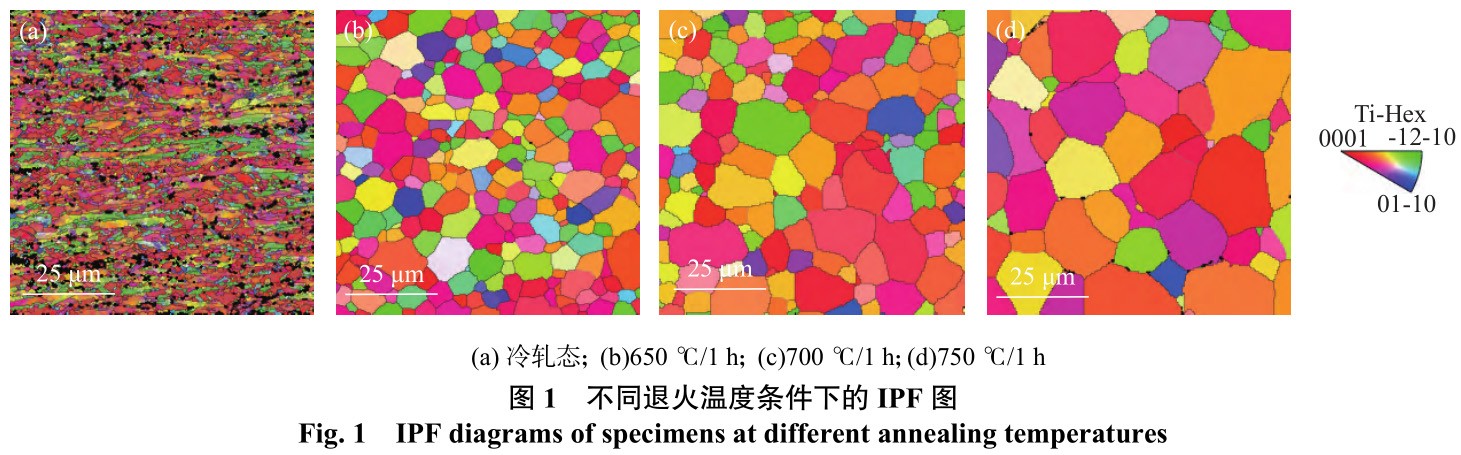

图1为经不同中间退火温度退火前后的取向成像(IPF)图,IPF图中的晶粒颜色差异代表晶粒取向不同,颜色单一或者多样化代表了各晶粒的取向差异大小。经冷轧后的纯钛板组织由破碎的小晶粒和被拉长的难变形大晶粒组成,颜色呈多样性分布,如图1(a)所示;经650℃退火1h后,变形组织完全消失,由等轴均匀的再结晶组织组成,所示晶粒取向分布与冷轧态相似,如图1(b)所示;当退火温度升高至700℃时,再结晶晶粒进一步长大,晶粒位向颜色分布趋于<11-20>及<0001>的取向,如图1(c)所示;当退火温度为750℃时,再结晶晶粒进一步长大,这是因为退火温度升高,再结晶驱动力增强,原子振动和扩散能力增强,晶界迁移速度增加,形核孕育期缩短,再结晶速度提高,如图1(d)所示。

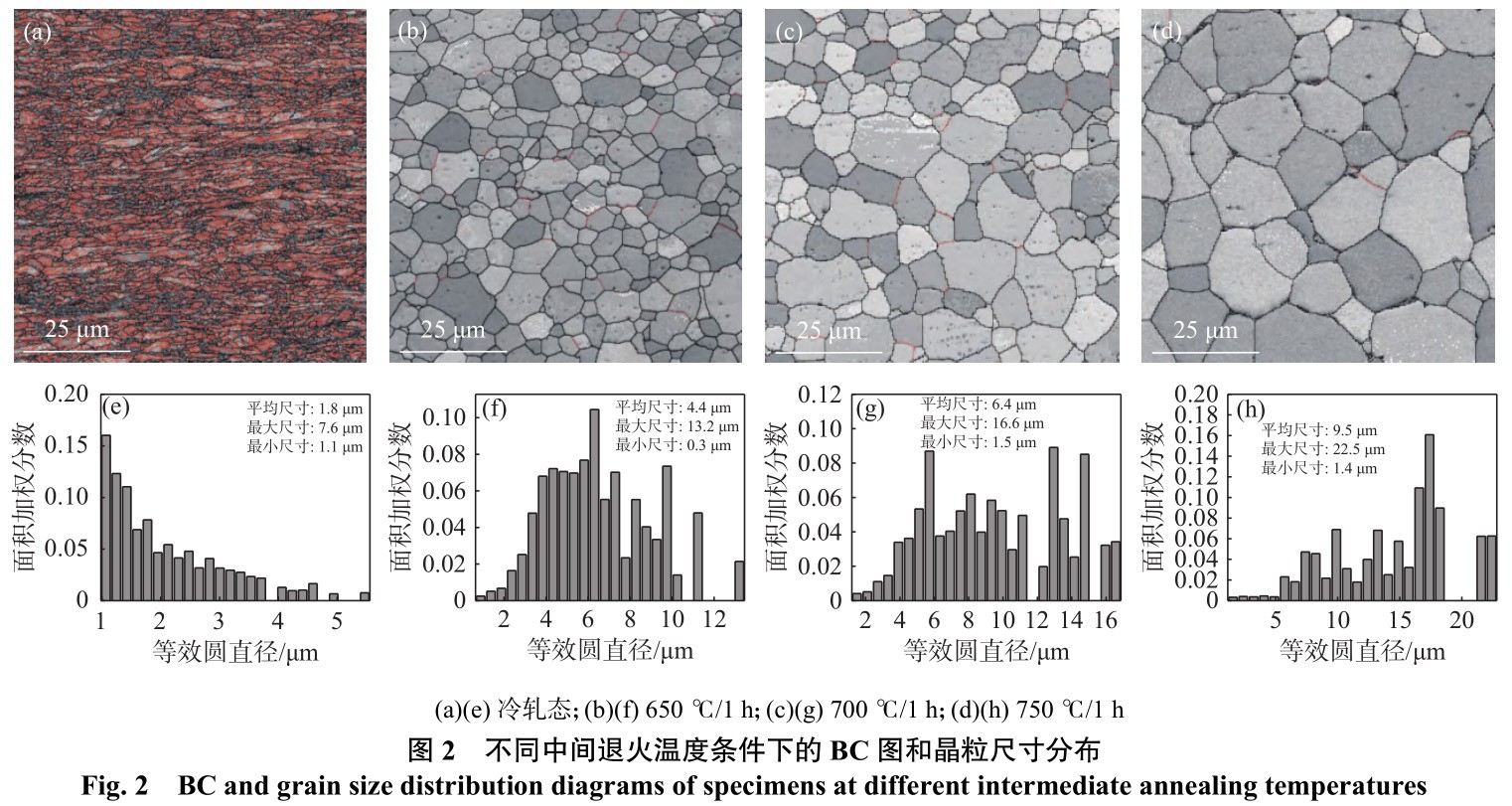

图2为经不同中间退火温度退火前后的带衬度(BC)图及晶粒尺寸分布图,红线代表小角度晶界(2°~15°),黑线为大角度晶界(>15°)。冷轧纯钛板受到大量挤压变形时,产生大量小角度晶界,使得变形纯钛板内残留一定的储存能,成为退火再结晶的驱动力,此时平均晶粒尺寸为1.8μm,最大晶粒等效圆直径为7.6μm,如图2(a)(e)所示;经650℃退火后,纯钛板发生完全再结晶,小角度晶界基本消失,呈等轴细小的再结晶组织,平均晶粒尺寸为4.4μm,最大晶粒尺寸为13.2μm,如图2(b)(f)所示;退火温度为700℃时,再结晶驱动力提高,平均再结晶晶粒增大至6.4μm,最大晶粒长大至16.6μm,如图2(c)(g)所示;退火温度为750℃时,平均晶粒尺寸长大至9.5μm,最大晶粒尺寸为22.5μm,如图2(d)(h)所示。此外,随着退火温度的升高,再结晶越充分,晶粒的衬度由暗逐渐变亮,残余应力明显减少,形成无畸变的均匀再结晶组织。

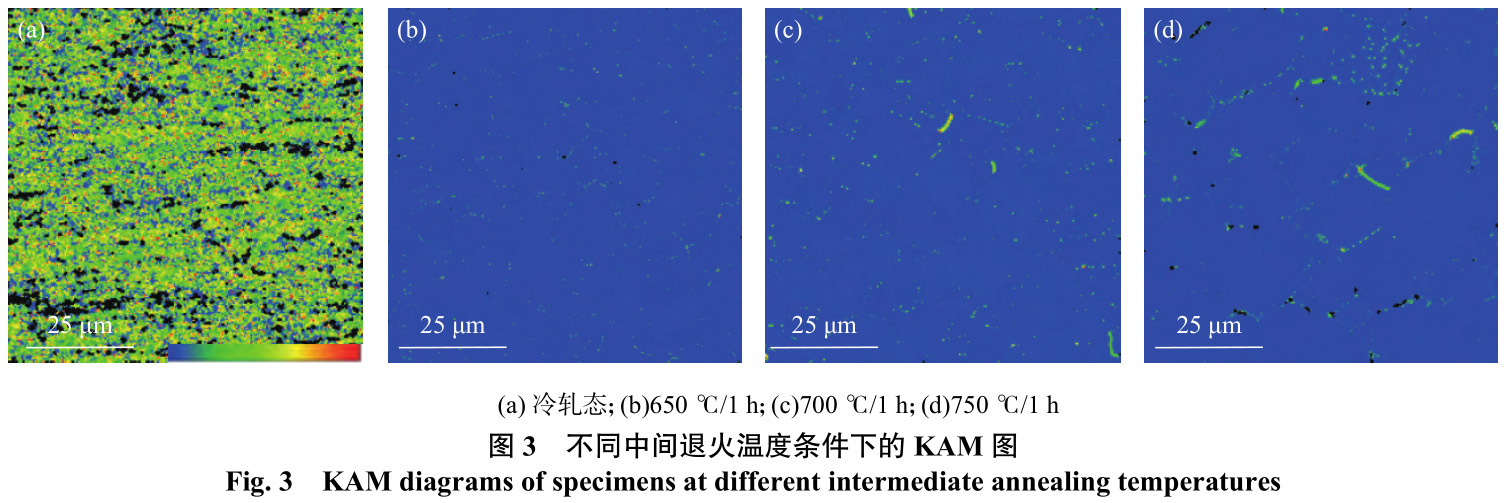

图3为Channel5软件计算得到的退火前后纯钛板核平均取向错位(KernelAverageMisorienta-tion,KAM)图。从图(a)可看出退火前冷轧纯钛板因严重的塑性变形在晶界及晶粒内部呈黄色,而退火后因发生再结晶消耗了内部晶体缺陷,整个图片基本呈蓝色,仅在晶界处还残留极小部分黄色区域。

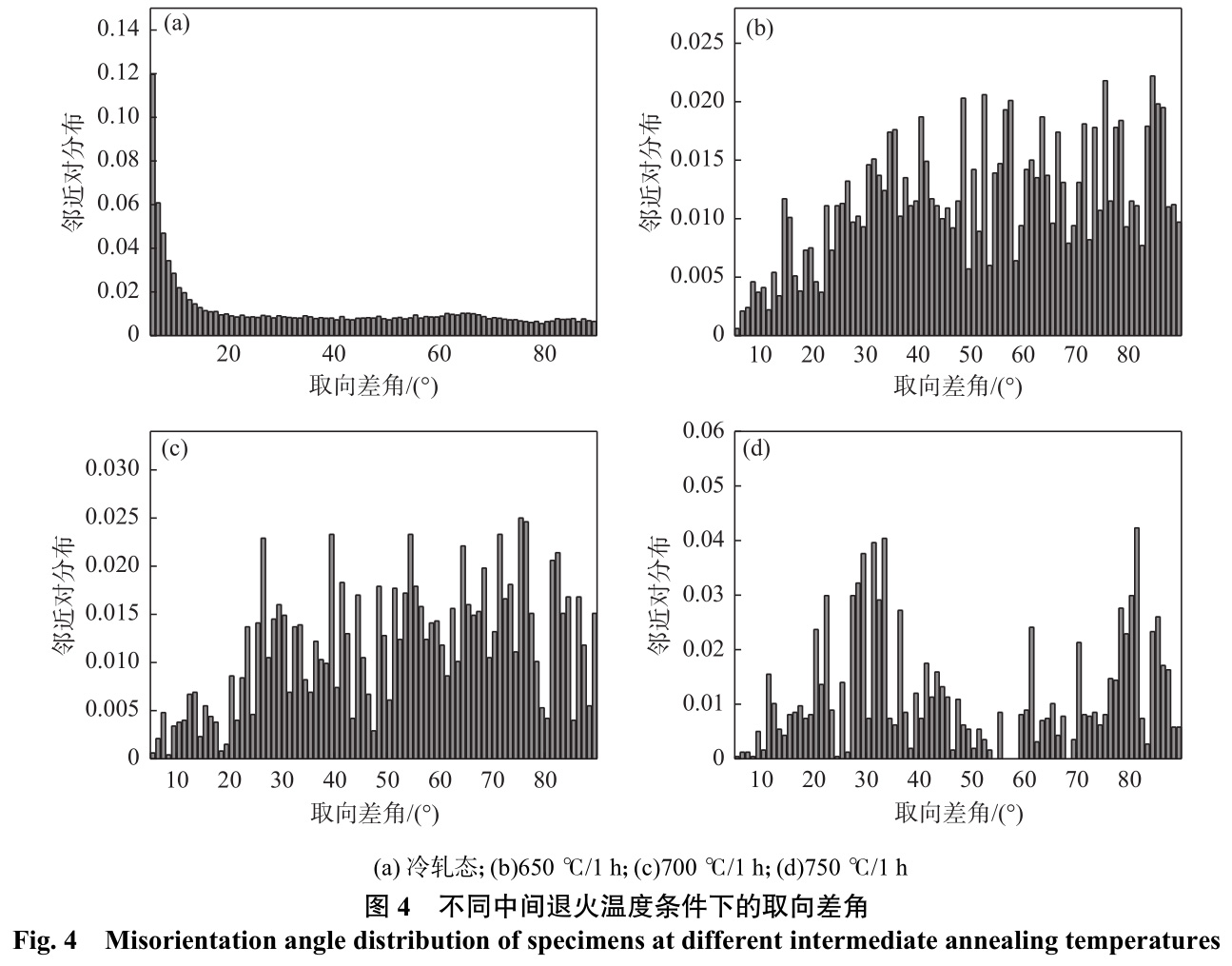

图4为不同中间退火温度条件下的取向差角图,冷轧纯钛板在64.4°及85°左右出现明显的峰值,分别对应{11-22}压缩孪晶及{11-12}拉伸孪晶,在其他文献中也出现同种现象[8−9]。中间退火温度为650℃时,峰值消失,呈均匀分布;随着中间退火温度升高至700℃,整体呈均匀分布,但在30°左右出现一个弱小的峰值;继续升高中间退火温度至750℃时,在20°~30°和70°~80°左右出现两个明显的峰值。该现象曾在文献中报道过,Bozzolo[10]认为第一个峰值的出现和晶粒粗化有关,第二个峰和冷轧过程中晶粒间的取向向TD方向倾转有关。

2.2中间退火工艺对0.25mm纯钛板微观组织演变的影响

为进一步了解不同中间退火温度对后续轧制工艺纯钛板微观组织演变的影响,对经不同退火温度的纯钛板进行冷轧,厚度由0.6mm冷轧至0.25mm。

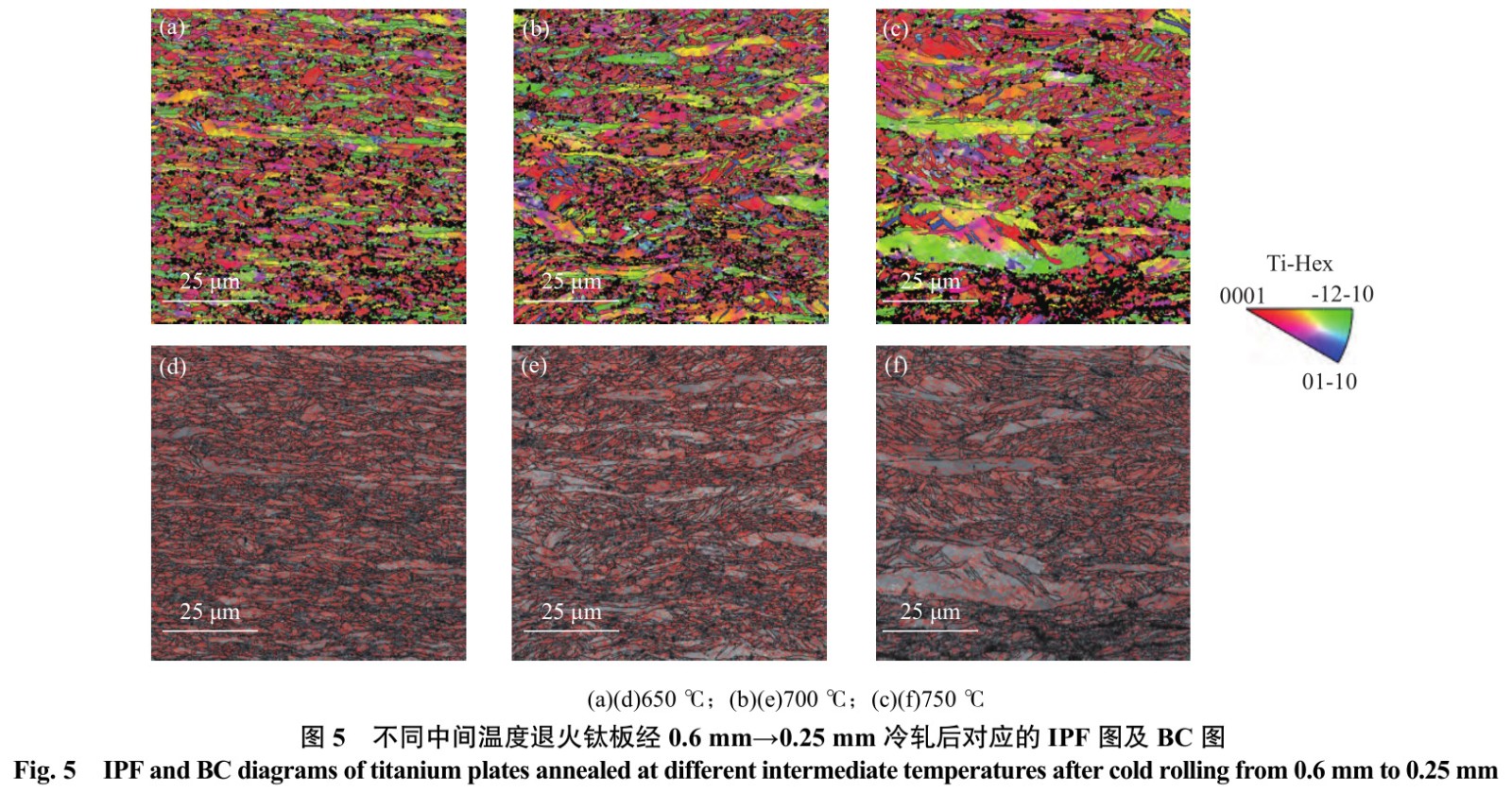

图5为不同中间温度退火钛板经0.6mm→0.25mm冷轧后对应的IPF图及BC图。由图5(a)~(c)可知,经等变形量冷轧后,IPF图颜色呈多样性分布,所有的等轴晶粒均沿着轧向破碎变形,并在一些晶粒内部产生了许多细长的孪晶组织,说明在变形过程中孪生系统启动。此外,经650℃退火冷轧后的组织明显更加均匀,而随着退火温度的升高,再结晶晶粒长大以及均匀性变差,变形协调性变差,使得组织中存在难变形的大晶粒。图5(d)~(f)分别对应了不同温度对应的带衬度图,由于经历了大变形,均产生了大量小角度晶界。此外,可以看到大部分晶粒衬度较暗,只有部分难变形的大晶粒内部衬度较亮,为了协调变形,大晶粒内部还产生了孪晶。

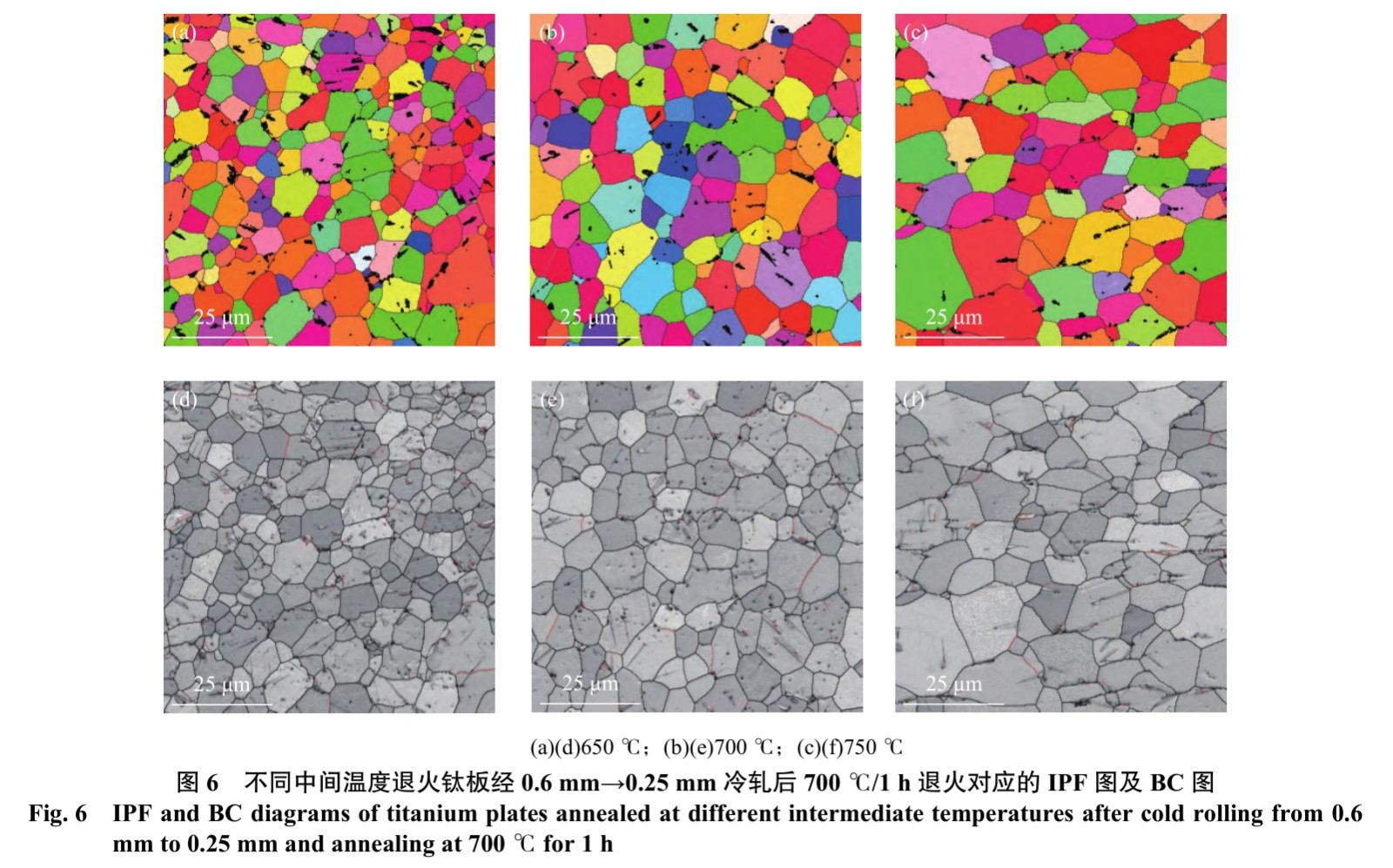

图6为经不同中间温度退火后纯钛板冷轧至0.25mm再经700℃/1h退火后得到的微观组织。

可以看到0.25mm冷轧纯钛板退火后均发生完全再结晶,变形组织消失,由等轴的再结晶组织组成。在取向成像图中,许多晶粒内部有细小的针状组织未被标定,这是因为孪晶组织太过细小而未被识别。此外,图(a)(c)中晶粒主要呈绿色和红色,而图(b)中还有许多蓝色的晶粒,说明经700℃中间退火后晶粒取向更加随机。由(d)~(f)图可知,对应中间退火温度为650℃的晶粒较小,存在细小的再结晶晶核;700℃对应的再结晶组织更加均匀,衬度变亮,残余应力减小;而750℃对应的组织较大,在晶界处存在再结晶晶核,组织不均匀。

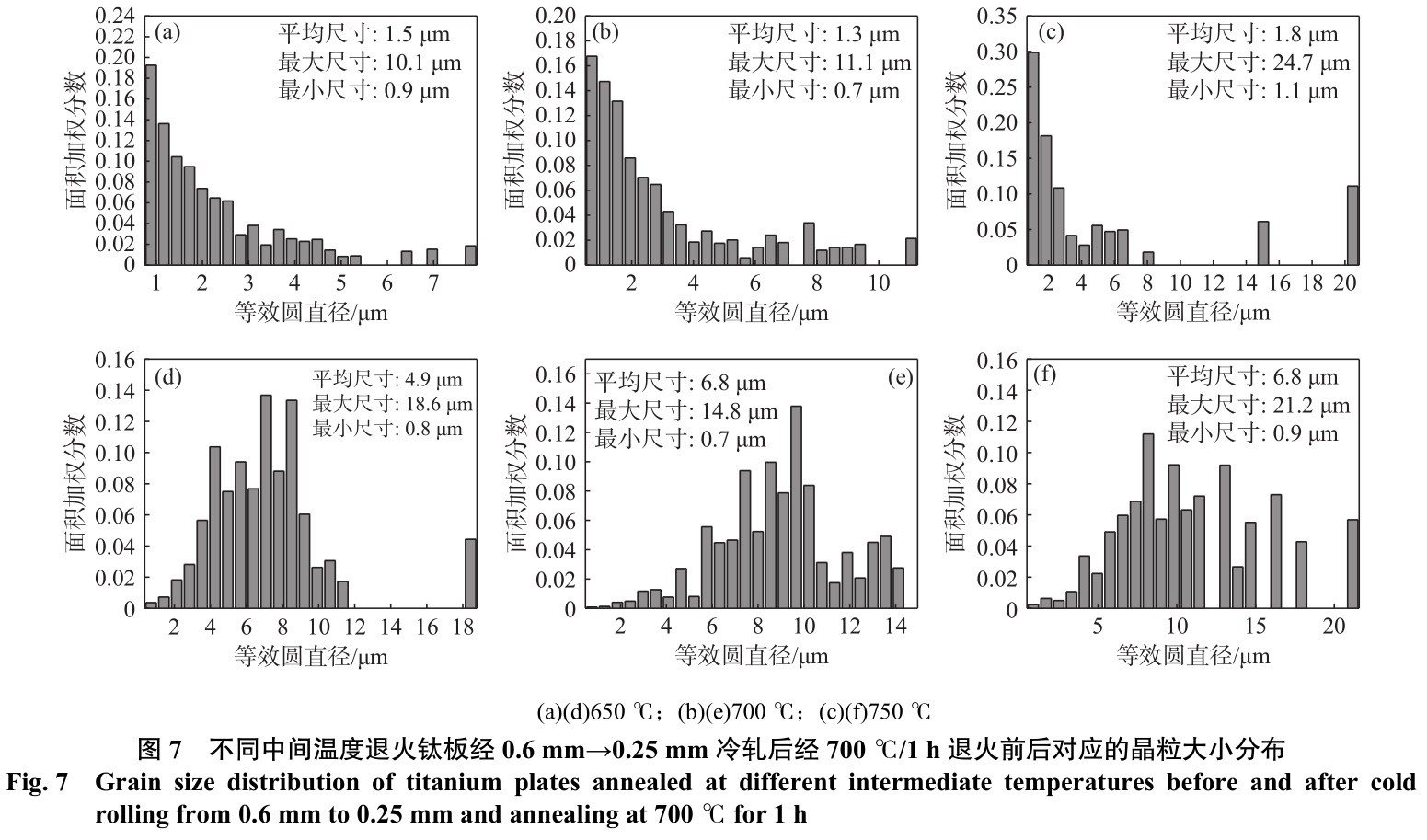

图7为经中间退火后钛板冷轧前后对应的晶粒大小分布图。由图可知,经冷轧后,中间退火温度越高,冷轧后最大晶粒尺寸逐渐增加,分别对应10.1、11.1μm及24.7μm。这是因为中间退火温度越高,再结晶晶粒越大,变形过程中存在更多的大变形晶粒。而经700℃/1h退火后所对应的最大晶粒尺寸分别为18.6、14.8μm、21.2μm,这和上述组织图相符。此外,中间退火温度为700℃时,退火前对应平均晶粒尺寸最小,说明该条件下变形更加均匀,退火后平均晶粒尺寸为6.8μm,晶粒尺寸分布更加均匀。

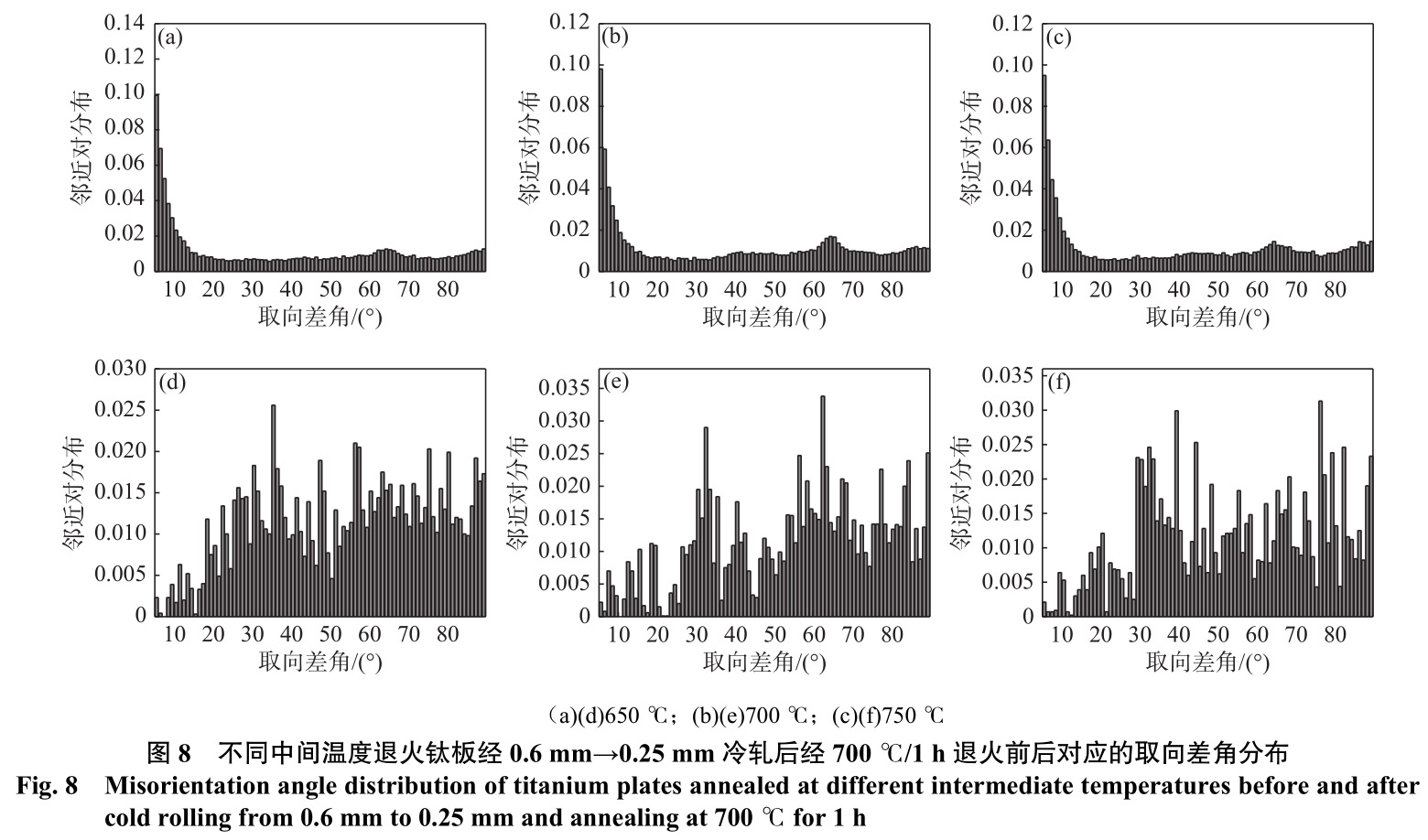

图8为经中间退火后钛板冷轧前后对应的取向差角分布图。退火前的冷轧钛板对应的取向差角分布如图8(a)~(c)所示,在41°、64.4°及85°左右出现明显的峰值,中间退火为700℃时冷轧后呈现的峰值越明显,分别对应{10-12}-{11-22}多重孪晶,{11-22}压缩孪晶及{10-12}拉伸孪晶,即变形过程中,该合金的孪生系统启动。这是由于密排六方金属在变形过程中位错与孪晶产生交互作用,从而导致在晶界及孪晶界处出现位错堆积及应力集中,产生大量的亚晶界。如图8(d)~(f)所示,经退火后峰值明显减弱,取向分布更加均匀。

2.3中间退火工艺对钛合金板材织构演变的影响

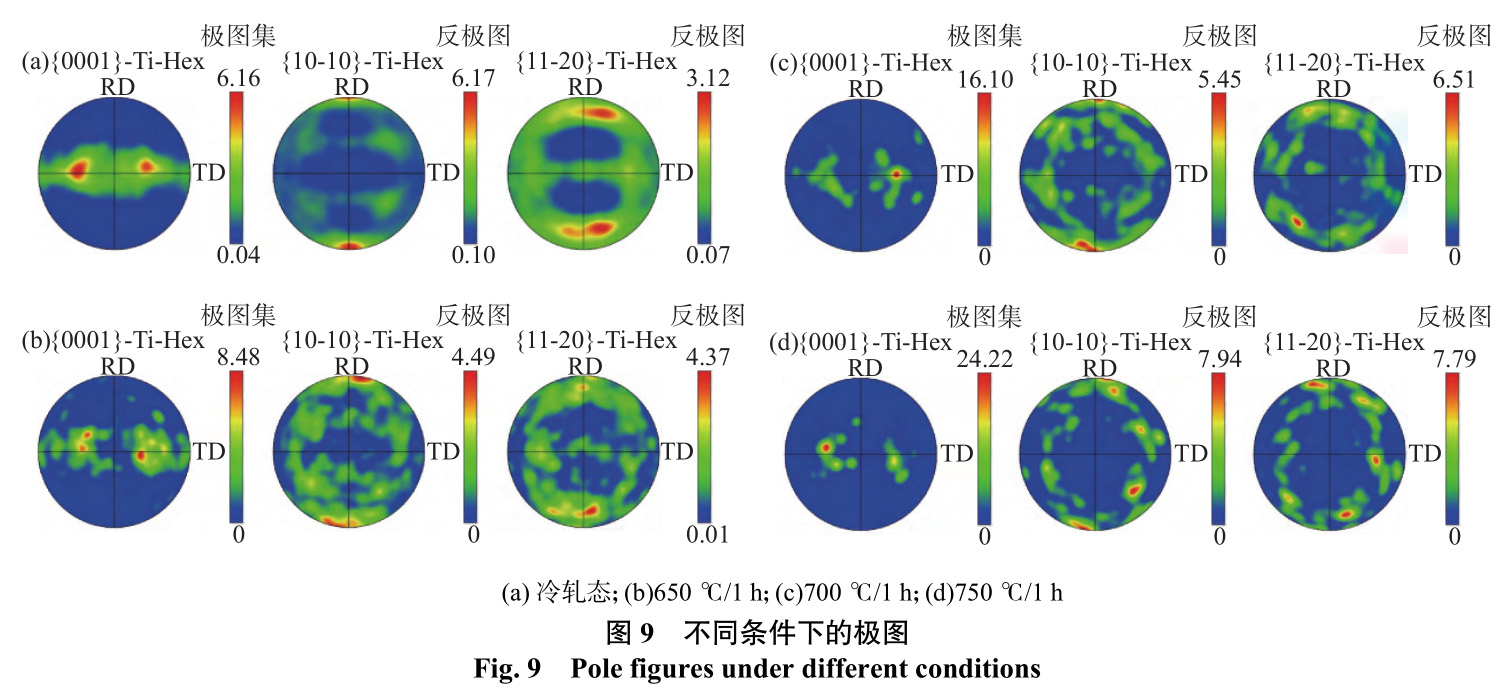

纯钛板经变形后,晶粒发生大幅度扭转,最终各晶粒往往会使晶粒取向聚集在某一或某些取向附近,从而形成织构。图9是厚度为0.6mm的冷轧钛板及退火后的{0001}、{10-10}及{11-20}极图。由图可知冷轧态钛板在基面上形成了基面ND织构、基面TD织构及较强的基面双峰织构,织构强度为6.16,还存在一定含量的<10-10>//RD织构及<11-20>织构。当中间退火温度为650℃时,与冷轧织构相比,基面ND织构消失,主要由基面双峰织构及少量基面TD织构组成,基面织构强度由6.16增大至8.48。<10-10>//RD织构强度由6.17降低至4.49,<11-20>织构强度由3.12增高至4.37。退火温度为700℃时,基面ND织构及TD织构均消失,由典型的基面双峰织构组成,织构强度增加至16.10。<10-10>//RD织构强度增加至5.45,<11-20>织构强度增强至6.51。退火温度为750℃时,织构类型不变,{0001}面上织构强度继续增加至24.22,{10-10}及{11-20}面上出现其他类型织构,且织构强度与700℃相比均有所提高。

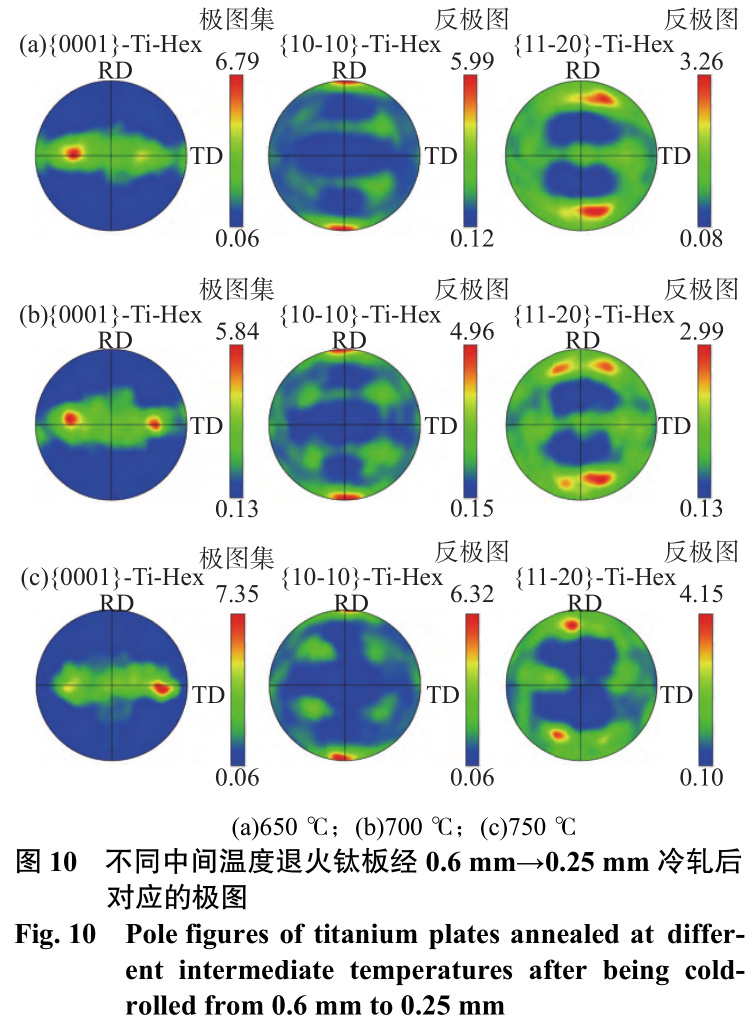

图10为不同中间温度退火钛板经0.6mm→0.25mm冷轧后对应的极图。冷轧后{0001}面上不再是分裂的基面双峰织构。650℃及700℃退火板材等变形量冷轧后,基面ND织构、织构强度最强的基面双峰织构及基面TD织构出现,织构强度减弱,分别为6.79和5.84;750℃退火板材冷轧后,由基面ND织构和基面双峰织构组成,织构强度降低至7.35。而对于{10-10}面上的极图分布,织构类型为典型的<10-10>织构,织构强度分别对应5.99、4.96及6.32。{11-20}面上为典型的<11-20>织构,织构强度减弱,分别对应3.26、2.99及4.15。相比之下,中间退火为700℃的试样经冷轧后对应的织构强度最弱。

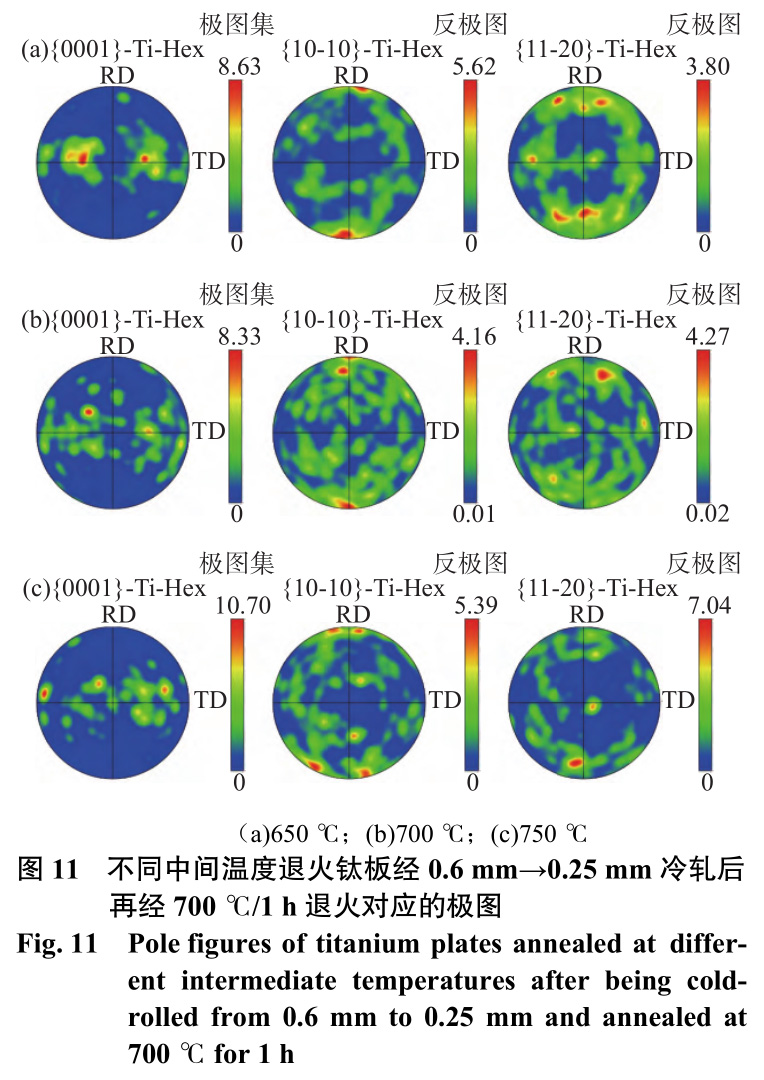

图11为不同中间温度退火钛板经0.6mm→0.25mm冷轧后再经700℃/1h退火后对应的极图。退火后,{0001}面上的基面ND织构消失,形成了分裂的基面双峰织构,并在基面上形成了许多分散的基面弥散织构,织构强度增强,分别增强至8.63、8.33及10.07。{10-10}面除<10-10>织构外,还在整个面上形成了许多分散的织构,织构强度减弱,分别为5.62、4.16和5.39。{11-20}面上除了<11-20>织构外,在该面上还出现许多织构强度较高的织构成分,织构强度增强至3.80、4.27和7.04。因此可知,经退火后,钛板的织构组分发生改变,在三个面上形成了许多分散的织构,{0001}及{11-20}面上的织构强度增强,而{10-10}面上的织构强度减弱。值得注意的是700℃对应的三个极图上的织构分散类型最多,织构强度整体较弱,取向分布更加随机。

3、结论

1)钛合金板材经冷轧后,小角度晶界剧增,组织由破碎的小晶粒和被拉长的难变形大晶粒组成,{11-22}压缩孪晶及{10-12}拉伸孪晶被激活;退火后,孪晶基本消失,由等轴无畸变的再结晶晶粒组成。

2)对不同中间退火工艺条件下的组织演变进行对比发现,中间退火温度为700℃时,终态组织取向呈多样性分布,平均晶粒尺寸越小,分布越均匀。

3)对不同中间退火工艺条件下的织构演变进行对比发现,退火后冷轧基面ND织构消失,形成分裂的基面双峰织构,{0001}及{11-20}面上织构强度提高,织构变得分散,形成较多基面弥散织构。值得注意的是,中间退火为700℃时,在整个过程中,织构强度较其他两种工艺较弱。

参考文献

[1]Roodposhti P S, Sarkar N F A, Murty K L, et al. Microstructural approach to equal channel angular processing of commercially pure titanium — A review[J]. Transactions of Nonferrous Metals Society of China, 2015,25(5):1353-1366.

[2] Nixon M, Cazacu O, Lebensohn R. Anisotropic response of high-purity α-titanium: Experimental characterization and constitutive modeling[J]. International Journal of Plasticity, 2010,26:516-532.

[3] Huang Xinsheng, Suzuki K, Chino Y. Improvement of stretch formability of pure titanium sheet by differential speed rolling[J]. Scripta Materialia, 2010,63:473-476.

[4] Krishna Chenna S, Srinath J, Abhay K J. Effect of heat treatment on microstructure and mechanical properties of 12Cr-10Ni-0.25Ti-0.7Mo stainless steel[J]. Metallography, Microstructure and Analysis, 2013, 2: 234-241.

[5] Wang Wei, Zhao Wengui, Qu Jinbo. Effect of heat treatment on microstructure and mechanical properties of 2.25Cr-1Mo steel[J]. Steel Research International, 2013,84(2):178-183.

[6] Zhu Zhishou, Gu Jialin, Chen Nanping. The effect of cold rolling deformation on the formation of recrystallization texture in titanium sheets[J]. Materials Science and Technology, 1995, 3 (2): 49-52.

(朱知寿, 顾家琳, 陈南平. 冷轧形变量对钛板材再结晶织构形成的影响 [J]. 材料科学与工艺, 1995,3(2): 49-52.)

[7] Xu Guofu, Cui Xuemin, Peng Xiaoyan, et al. Annealing recrystallization behavior of cold rolled industrial pure titanium[J].Rare Metal Materials and Engineering, 2013,42(11):2263-2268.

(徐国富, 崔学敏, 彭小燕, 等. 冷轧工业纯钛的退火再结晶行为 [J]. 稀有金属材料与工程, 2013,42(11):2263-2268.)

[8] Bozzolo N, Chan L, Rollett A D. Misorientations induced by deformation twinning in titanium[J]. Joural of Applied Crystallography,2010, 43: 596–602.

[9] Chun Y B, Yu S H, Semiatin S L, et al. Effect of deformation twinning on microstructure and texture evolution during cold rolling of CP-titanium[J]. Material Science and Engineering: A, 2005,398(1-2):209-219.

[10] Bozzolo N, Dewobroto N, Grosdidier T, et al. Texture evolution during grain growth in recrystallized commercially pure titanium[J]. Material Science and Engineering: A, 2005,398(1-2):346-355.

相关链接