序言

TC4钛合金是一种α+β双相钛合金,其经过热处理后,具有高比强度、高比模量[1-2]。除此之外,还具备优秀的耐热性、耐蚀性以及可焊性,因此得到了航空航天制造领域的广泛青睐[3-4]。目前,TC4钛合金在飞机生产中主要用于制造飞机壁板等关键薄壁零部件[5]。激光焊接技术作为一种先进连接技术,由于其能量密度大、精度高等优点,在薄壁焊接构件中获得了广泛的应用[6-7]。然而,现有的航空航天复杂薄壁零件存在焊缝间隙均匀度低、装配精度不足等问题[8-9],需依据不同的间隙将焊缝分为多段,并采用不同的焊接技术和标准,导致焊缝数量急剧增加,生产效率下降的同时,严重损害了焊接接头的服役性能[10-11],因此深入研究不等间隙结构自适应激光焊接技术至关重要。通过调控工艺参数提升钛合金结构焊接质量的研究较多,如刘黎明等[12]通过调制激光能量与电弧能量之间的配比,显著提升了薄板结构焊缝的表面成形;卢凤桂等[13]通过改变激光焊接摆动形式,在抑制飞溅的同时,实现了焊接质量的进一步提升。然而随焊接过程实时调控焊接功率以实现复杂难焊结构的高精高质量焊接仍是激光焊接广泛应用所面临的难题之一,桂珍珍等[14]采用渐变功率的双面激光焊接,实现了3-6mm变厚度TC4-BTi6431S异种钛合金试板的可靠连接,张鑫阁等[15]通过对双光束激光焊接的排布模式以及渐变功率进行了比较及优化,实现了不同厚度钛合金板材的高质量连接。本文基于航空复杂钛合金不等间隙焊接组结构的高效高质量连接工艺需求,针对1.2mm薄板TC4钛合金设计并开展了不等间隙自适应激光焊接工艺与仿真研究。基于试验结果,建立了1.2mm厚TC4钛合金不等间隙自适应激光焊接过程三维瞬态热流耦合模型,对焊接过程中的温度场、流场分布进行了数值模拟;探究了不同工艺参数条件下焊缝轮廓特征,并结合仿真结果研究了装配间隙、激光功率密度变化对熔池形状及流动行为特征的影响,为不等间隙钛合金薄板结构的高效高质量焊接提供了可靠手段。

1、自适应激光焊接方法

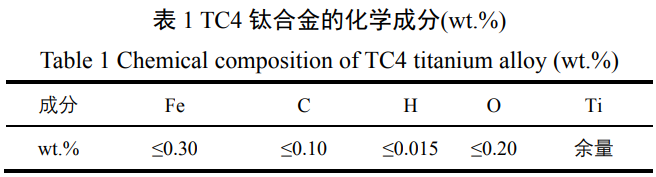

试验选用TC4钛合金作为母材金属,板材尺寸为400mm×100mm×1.2mm,其合金成分及含量如表1所示。

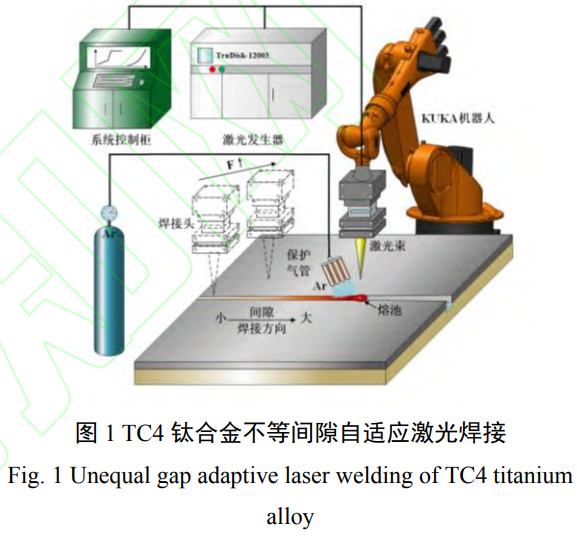

焊前2h内用砂纸去除钛板表面的氧化膜,再用丙酮擦洗,最后对表面进行烘干处理以保持母材干燥。在激光不等间隙自适应焊接实验中,激光发生器为德国通快公司生产的Trudisk-12003型光纤激光器,焊接机器人选用KR60HA型高精度焊接机器人;本实验过程中,被焊的1.2mm钛合金板材由夹具夹紧,起始段焊缝间隙为0mm,终末段焊缝间隙为0.2mm,TC4钛合金不等间隙自适应激光焊接原理图如图1所示。

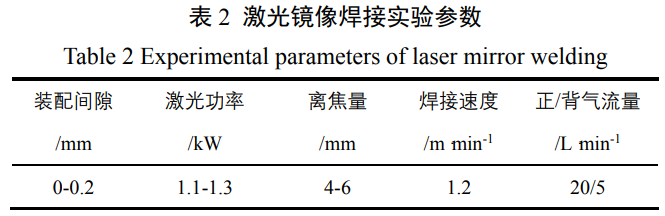

经前期试验探索,厚度为1.2mm、间隙为0-0.2mm的钛合金最优工艺参数区间如表2所示,在焊前通过激光视觉设备获取焊缝起始位置以及装配间隙信息,并将数据反馈至激光焊接系统控制柜,控制柜确定焊接机器人起始点与终止点,并基于间隙信息输出适配的焊接工艺参数。在焊接开始后,随着间隙的线性变化,实时调整激光功率及离焦量,最终优质高效地实现不等间隙激光焊接。

2、三维瞬态热-流耦合模型建立

2.1几何模型及网格划分

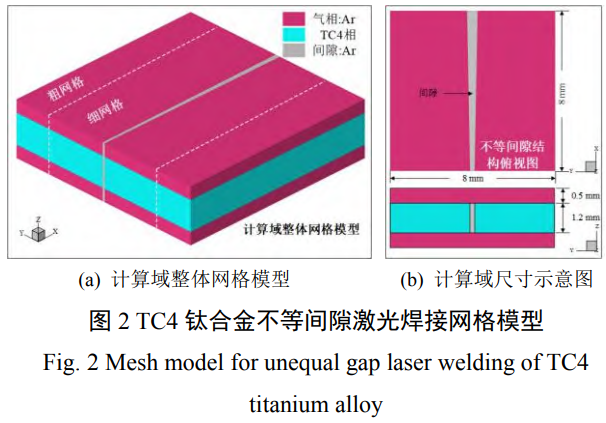

建立的有限元模型如图2所示,为兼顾计算精度及效率,对激光焊接作用区域的网格进行了细化。整体网格模型中,最小单元边长为0.05mm,总体网格单元数量为514560。

2.2控制方程

在TC4钛合金不等间隙自适应激光焊接过程中,熔池高温液态金属、金属蒸气流动与传热行为中的所有物理量均遵循对应的守恒原理,即质量守恒方程、动量守恒方程和能量守恒方程组成的三维控制方程组[16-17]。

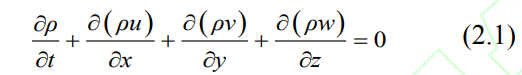

(1)质量守恒方程如下:

其中,ρ为材料密度,t为焊接时间,u、v、w分别为x、y、z方向的流体流速分量。

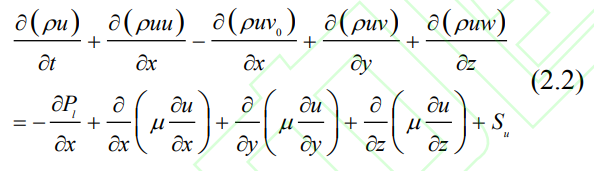

(2)动量守恒方程如下:X轴方向:

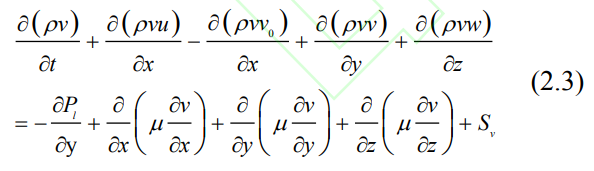

Y轴方向:

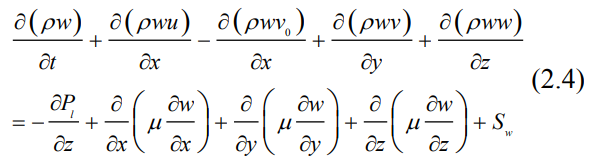

Z轴方向:

其中,P1为流体压力,v0为焊接速度,μ为流体粘度,Su、Sv、Sw分别为x、y、z方向的动量源项。

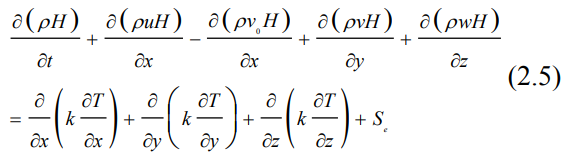

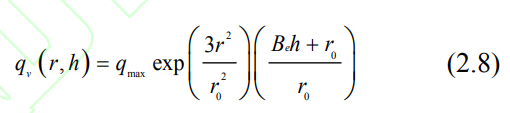

(3)能量守恒方程如下:

其中,k为材料热导率,H为混合焓,Se为能量源项,其表达式如下[17]:

其中,Q为激光热源能量,mv、Lv和△H分别表示单位体积的液相向气相转变时的质量、蒸发潜热和相变潜热。

2.3激光焊接热源模型

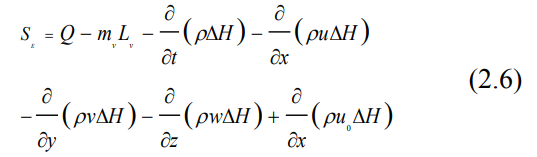

高斯热源模型热流呈高斯分布,即热源中心热流密度最高,随着远离中心热流密度迅速降低。该模型可用于模拟热流密度集中的激光束热源。高斯面热源模型的热流密度分布如下

式:

其中,x,y,z分别为三维空间内的方向坐标,Q为激光热源有效功率,r为高斯面热源有效作用半径。

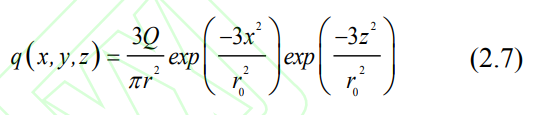

高斯圆柱体热源的热流密度分布如下式:

其中,qv为高斯圆柱体内部热流密度,其主要由距离中心点半径r和到圆柱体热源上界面的距离h决定,qmax为高斯圆柱体热源中心的最大热流密度,r0表示高斯圆柱体热源作用的有效半径,Be为圆柱热源在z方向的线性衰减系数。

3、结果与讨论

3.1不等间隙自适应激光焊接熔池流动行为研究

在TC4钛合金不等间隙自适应激光焊接过程中,由于激光能量密度和装配间隙的实时变化,导致在焊接起始段与终末段分别存在X形和Y形两种熔池形状。图3显示了激光焊接起始段及终末段的焊接熔池形貌及模拟校核结果,比较两者可以发现焊缝轮廓形状及熔池表面轮廓的仿真结果与试验结果基本一致,两者吻合良好。

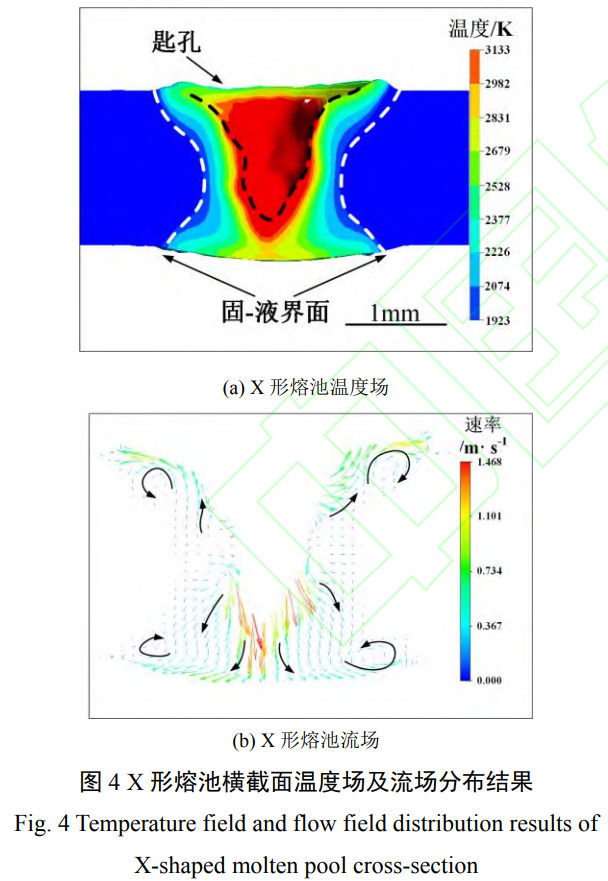

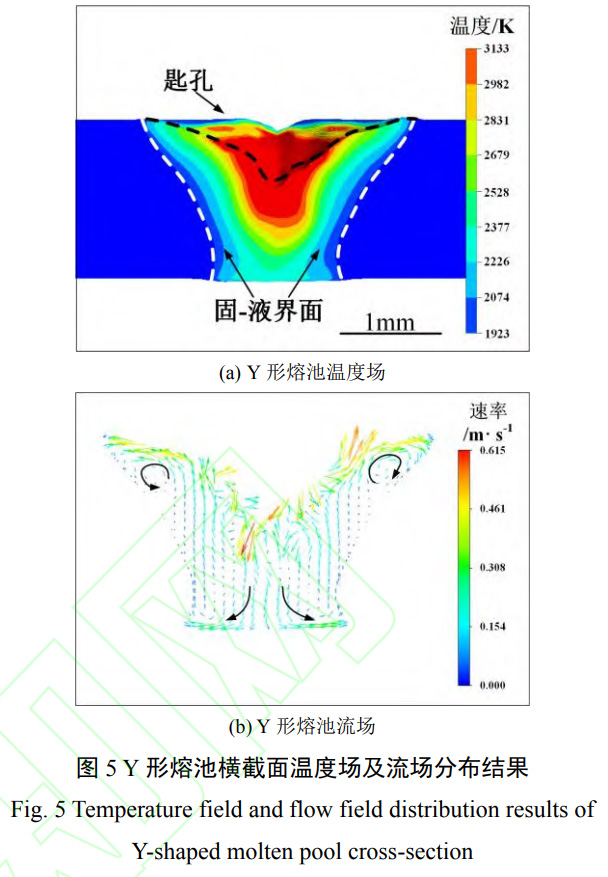

为探究不等间隙自适应激光焊接过程中熔池形状的转变过程及其影响因素,本研究对焊接过程中两类形状的熔池温度场及流场分布进行了分析。如图4、5所示,在自适应激光焊接前段,激光能量密度较高,表面金属被逐层熔化、气化,最终形成较深的匙孔。在反冲压力的主导作用下,匙孔尖端附近的流体流速较快,最高可达1.468m.s-1,该处强烈的流体冲击熔池底部,并且在表面张力的作用下由熔池中心向四周流动,最终在底部形成环流,形成X形熔池。

而随着焊接过程的进行,焊件间隙逐渐增大。尽管激光功率随离焦量的变大由1。1kW提升至1.3kW,但是激光能量密度的下降导致匙孔深度逐渐减小,其尖端的流体速度也降低,最高0.615m.s-1,仅为上一阶段的42%。由于流速的降低,匙孔尖端的流体不再具有对底部强烈的冲击作用,仅在重力、反冲压力以及热浮力的共同作用下向熔池底部流动,虽有表面张力的作用使得底部熔池同样往四周流动,但是由于流速较慢,无法形成稳定持续的Marangoni环流,因而呈现Y形熔池。

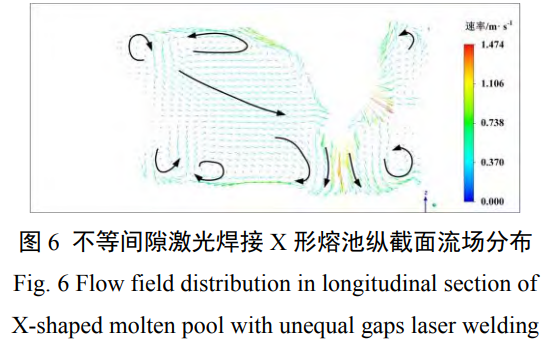

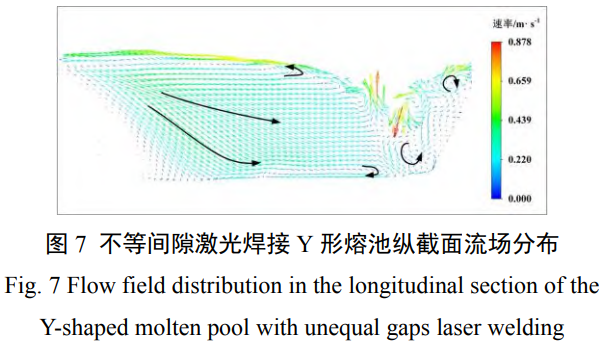

两种熔池形状的流场分布对比如图6、7所示。对比两者流场分布可以看出,X形熔池内熔融金属最大流速可达1.474m.s-1,而Y形熔池内最大流速仅为0.878m.s-1,这种流速的差异导致了匙孔尖端下方熔融金属的流动行为的不同。对于X形熔池,高速向下的熔融金属可以快速到达熔池底部并且在表面张力的作用下往熔池前沿和后端流动,形成涡流。与此同时,熔池上表面流体在表面张力和反冲压力的共同作用下也在熔池上方形成涡流,上下熔池的涡流最终又在熔池中部汇集。而对于Y形熔池,由于不具备大量高速向下的高能流体,无法在熔池底部产生涡流,底部熔池的流动状态也较为平缓,但上表面熔池依旧受反冲压力与表面张力的共同作用,最终熔池内熔融金属由熔池顶部后端向底部前沿缓慢流动。

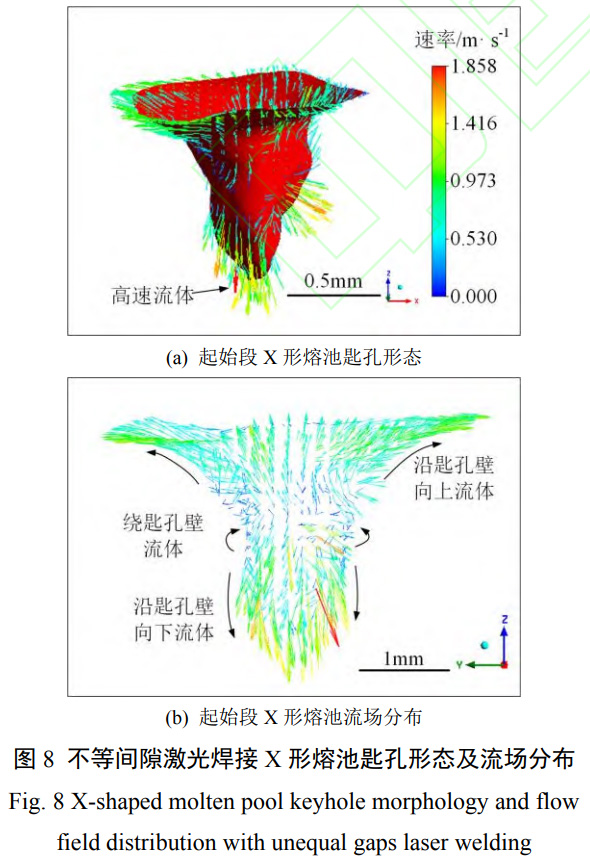

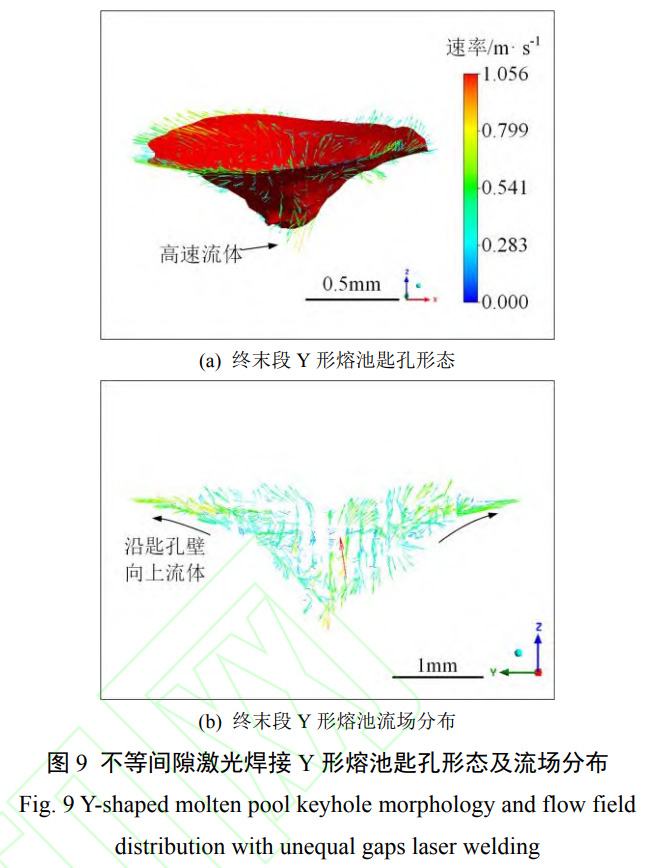

3.2不等间隙自适应激光焊接匙孔演变过程研究

图8、9所示为两种类型熔池内匙孔形态及匙孔壁面流体流动行为分布结果。可以看出,X形熔池对应的匙孔形态表现为长锥形,同时存在匙孔开口,而Y形熔池对应的匙孔形态则是呈现扁平的陀螺形,但匙孔开口面积更大。对匙孔壁面上的流体进行分析,可以看出,不论哪种形态的匙孔,其高速流体均出现在匙孔尖端,但流速差异较大,前者可达1.858m.s-1,而后者仅为前者的57%,为1.056m.s-1。在长锥形匙孔壁面上,以匙孔中部为分界存在着三种流向不同的流体,在匙孔上部,流体沿着匙孔壁向上流动,平均流速在0.973m.s-1左右,而在匙孔中部,存在着绕匙孔壁流动的流体,其平均流速较小,在0.530m.s-1左右,匙孔底部则是沿匙孔壁向下的流体,是匙孔壁上的高速流体区域,均速在1.416m.s-1左右。对于陀螺形匙孔,其壁面上几乎只存在沿壁面向上的流体,其平均流速也只有0.670m.s-1,仅在匙孔尖端部分存在少量向下流体。

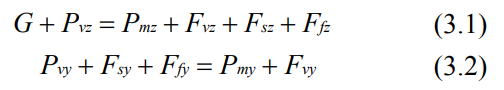

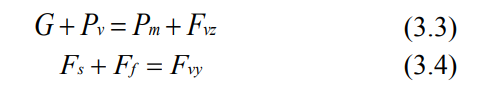

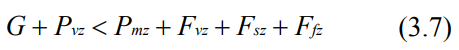

针对不等间隙自适应激光焊接过程匙孔形态及局部区域受力演变行为进行分析。首先对点1的受力情况变化进行分析,由于点1位于熔池上表面,受激光束的直接照射而具有极高温度,因此反冲压力较大,点1在平衡状态下的受力关系可描述为:

式中,G为重力,Fs为界面表面张力,Pv为反冲压力,Pm和Fv分别为熔池流体静压力和流体动压力,Ff为蒸气-金属摩擦力。由于匙孔壁对激光能量的菲涅尔吸收效应以及等离子体对激光能量的逆韧致吸收[18-19],匙孔尖端处也具有极高的温度,从而存在较大的反冲压力。位于匙孔壁尖端的点2处的受力关系可表述为:

但由于激光能量密度在时刻减小,匙孔壁的温度也会随之降低,反冲压力减小的同时,匙孔壁的平衡状态遭到破坏,匙孔壁点1处附近的熔融金属将被向上推动,使得匙孔孔径减小,匙孔壁曲率减小,但由于光斑半径以及装配间隙的增大,表面熔池变得更宽,并且因为间隙增大,使得其对填充金属的需求量增多而在熔池表面产生凹陷,匙孔的开口在这两者的共同作用下反而有所增大。匙孔尖端则由于反冲压力的减小而缩短。此刻点1处的受力情况如图10(b)所示,其受力关系可描述为:

点2处合力的最终效果是使得匙孔缩短。其瞬间状态下受力关系可表述为:

综上可知,随着激光功率密度的减小和装配间隙的增大,匙孔壁的力学作用始终处于动态变化过程中,匙孔形态由最初的长锥形逐渐缩小拓宽,最终呈现为开口较大,深度较小的陀螺形。

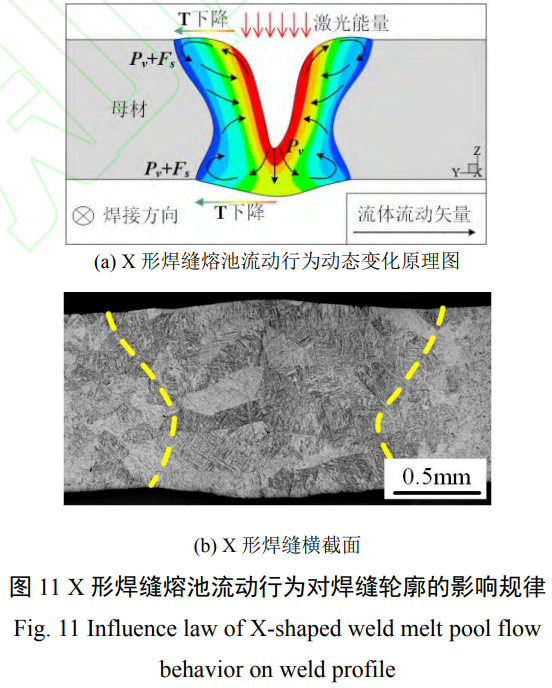

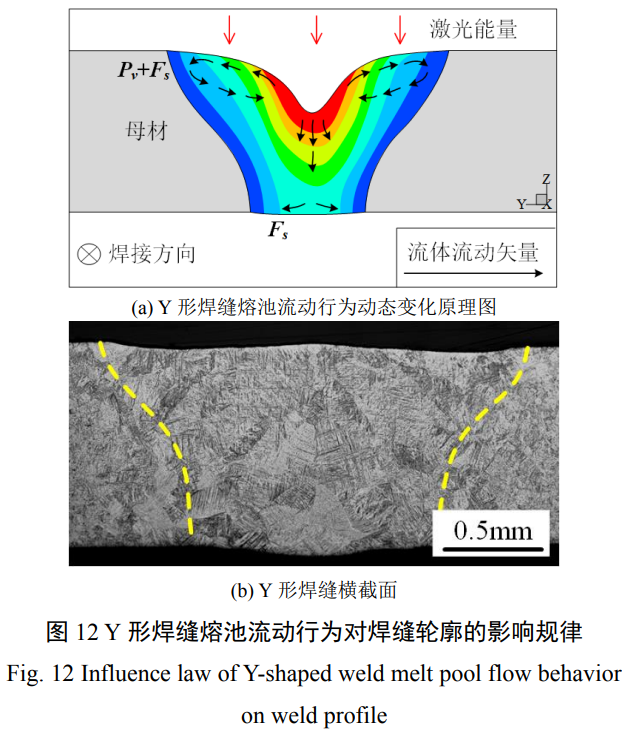

3.3熔池流动行为对焊缝轮廓形状均匀性的影响规律研究

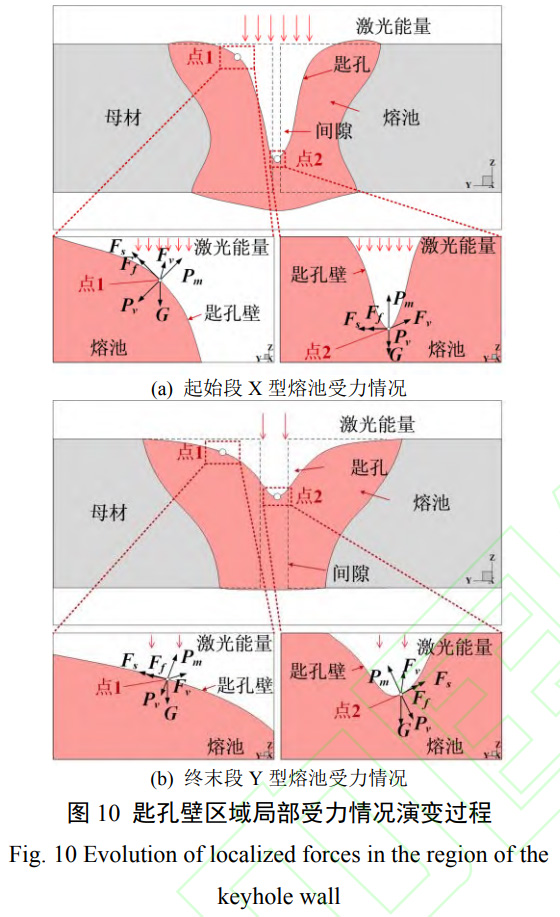

从前述受力关系可知,表面张力与反冲压力时熔池流动的主要驱动力,其在大小及方向上的动态变化将会对熔池流动行为产生显著影响,其中匙孔内壁表面张力与温度的经验公式如下所示:

式中,γ0为材料熔点下的表面张力,T为该点温度,Tm为材料熔点温度。

匙孔内壁反冲压力与温度的经验公式如下:

式中,P0为材料沸点下的反冲压力,Lv为材料的汽化潜热,T为该点温度,Tg为材料沸点温度,kB为玻尔兹曼常数。

图11解释了匙孔动态变化过程对熔池流动行为的影响,进而揭示了TC4钛合金不等间隙自适应激光焊接过程熔池流动特性对焊缝轮廓形状均匀性的影响规律。对于熔池上表面及其附近区域,无论在哪个阶段,其内部流体流动均受表面张力与反冲压力的共同驱动,表面张力主导该区域流体流动方向并加速流体流动,反冲压力则是提供更强的流动驱动力,很大程度上增大该区域流体流速。在熔池上表面附近区域,由于存在较大的温度梯度,熔池在表面张力的驱动下由中心高温处向四周低温处流动,该区域拥有较大流速进而形成Marangoni环流,同时,匙孔壁面属于高温区域因而对附近熔池内流体施加了强大的反冲压力,在表面张力与反冲压力的共同作用下,在熔池上表面区域形成高速的Marangoni环流。随着激光功率密度的减小,匙孔壁面温度降低,对该区域熔池内流体施加的反冲压力也就减弱,流体流速减缓,但熔池流动方向未发生改变,最终形成低速低能的Marangoni环流。

不同于熔池上表面,随着焊接过程的进行,熔池底部的流动行为开始有所不同。当激光能量密度较高时,匙孔尖端对熔池底部流体施加了较强的反冲压力,此时该区域熔池流动由反冲压力主导,高能高速流体向下冲击,使得熔池底部产生下榻,如图11(a)所示。流体以高速状态到达熔池下表面后,受表面张力的驱动又向四周高速流动,最终在熔池底部也形成了由反冲压力和表面张力共同驱动的高能高速Marangoni环流。此外,由于流速较快,上半部熔池内流体大部分参与环流运动,还有一部分则分流向熔池中部流去,下半部熔池同样如此,一小部分流体脱离环流向上往熔池中部流动,最终在熔池中部形成如图8所示的绕匙孔壁流体。当熔池冷却凝固后,就形成了如图11(b)所示的X形焊缝。

而当激光功率密度下降时,匙孔尖端所施加的反冲压力已不足以驱动该处流体向熔池底部冲击,流体不再具备高能高速的特性,同时,熔池下表面的温度梯度也不足以提供较大表面张力梯度,因此此时的熔池无法在底部形成Marangoni环流,最终凝固成为如图12(b)所示的Y形焊缝。综上所述,在TC4钛合金不等间隙自适应激光焊接过程中,为兼容线性增大的装配间隙,激光光斑半径需要相适配的增大,同时又要保证焊件的焊接质量,不能出现未焊透或者焊穿等严重缺陷,因此在实际焊接过程中激光功率密度是呈减小趋势的,激光功率密度改变破坏了匙孔壁面上的平衡受力关系,使其力学条件随时处于新的动态变化中,这就导致了匙孔形态的动态变化,进一步影响了熔池流动行为,最终造成了TC4钛合金不等间隙自适应激光焊接过程焊缝轮廓形状的显著差异。

4、结论

(1)在TC4钛合金不等间隙自适应激光焊接过程中,存在长锥形和陀螺形两种匙孔形态。在长锥形匙孔作用的熔池区域,其上下表面附近存在两股环流,上表面是主要由表面张力驱动的Marangoni环流,下表面则由反冲压力主导,表面张力共同驱动的环流。而陀螺形匙孔作用的熔池区域则不存在下表面环流。

(2)TC4不等间隙自适应激光焊接过程焊缝轮廓形状差异与熔池内流体流动行为及匙孔动态行为密切相关。随焊接间隙增大,所需的光斑半径扩大,作用于熔池的激光功率密度快速下降,减小熔池内反冲压力的同时抑制了熔池内流体的高速流动,使得熔池由X形向Y形演变。

参考文献

[1] 贾晨鹏, 黄一鸣, 赵圣斌, 等. TC4 钛合金激光深熔焊等离子体羽流热力学行为研究[J]. 中国激光, 2023, 50(20): 67-73.

[2] Ma Chao, Li Yue, Cheng Lihong, et al. Numerical analysis of gravity-induced coupling dynamics of keyhole and molten pool in laser welding[J]. International Journal of Thermal Sciences, 2024, 201, 108987.

[3] Yan Tingyan, Liu Yuan, Wang Jianfeng, et al. Bridging microstructure and crystallography with the crack propagation behavior in Ti-6Al-4V alloy fabricated via dual laser beam bilateral synchronous welding[J]. Journal of Materials Science & Technology, 2024, 1741-14.

[4] 成奇, 郭宁, 张迪, 等. NiTi 形状记忆合金与异种材料激光焊接研 究进展[J]. 机械工程学报, 2023, 59(16): 182-191.

[5] 邹武装. 钛及钛合金在航天工业的应用及展望[J]. 中国有色金属, 2016(01): 70-71.

[6] 张健, 杨锐. 激光焊接钛合金薄板时的功率控制[J]. 中国激光, 2012, 39(01): 77-80.

[7] James D C, Larry P C, Henry R P. Titanium alloys on the F-22 fighter airframe[J]. Advanced Materials and Processes, 2002, 160(5): 25-28.

[8] 叶泽涛, 李悦, 马龙飞, 等. 液氮冷却对TC4钛合金激光焊接微观 组织、残余应力与变形的影响[J]. 电焊机, 2023, 53(07): 60-66.

[9] 顾俊, 刘钊鹏, 徐友钧, 等. 钛合金及其激光加工技术在航空制造中的应用[J]. 应用激光, 2020, 40(03): 547-555.

[10] Wen Peng, Yelkenci D, Chen Junhong, et al. Numerical analysis of the effect of welding positions on formation quality during laser welding of TC4 titanium alloy parts in aerospace industry[J]. Journal of Laser Application, 2019, 31(2): 022401.

[11] 高向东, 冯燕柱, 桂晓燕, 等. 激光入射角影响焊接熔池匙孔瞬态 行为数值模拟[J]. 机械工程学报, 2020, 56(22): 82-89.

[12] 刘黎明, 史吉鹏, 王红阳. 低功率激光诱导电弧复合焊接钛合金 薄板工艺研究[J]. 机械工程学报, 2016, 52(18): 38-43+50.

[13] Hao Yu, Li Liqun, Sun Yu, et al. Dynamic behavior of keyhole and molten pool under different oscillation paths for galvanized steel laser welding[J]. International Journal of Heat and Mass Transfer, 2022, 192: 122947.

[14] 桂珍珍. 变厚度 TC4-BTi6431S 钛合金激光双面焊接工艺基础研 究[D]. 武汉: 华中科技大学, 2014.

[15] Zhang Xinge, Li Liqun, Chen Yanbin, et al. Numerical Simulation Analysis of Dual-Beam Laser Welding of Tailored Blanks with Different Thicknesses[J]. Metals, 2019, 9(2): 135.

[16] 汪任凭. 激光深熔焊接过程传输现象的数值模拟[D]. 北京: 北京工业大学, 2011.

[17] 陈帅. 2219 铝合金双激光束双侧同步焊接过程熔池特性研究[D]. 南京: 南京航空航天大学, 2021.

[18] Ai Yuewei, Jiang Ping, Wang Chunming, et al. Experimental and numerical analysis of molten pool and keyhole profile during high-power deep-penetration laser welding[J]. International Journal of Heat and Mass Transfer, 2018, 126: 779-789.

[19] 彭南翔. 激光深熔焊接铝合金孔内菲涅尔吸收研究[D]. 长沙: 湖南大学, 2018.

第一作者:马超,男,博士研究生.主要从事激光焊接相关 研究工作.Email: machaonuaa@163.com

通信作者:占小红,男,博士,教授,博士生导师,主要从事激光加工、增材制造、焊接与先进连接技术与装备,以及材料加工工艺建模与仿真等方面的教研工作.E-mail:xiaohongzhan_nuaa@126.com

相关链接