TC4钛合金属于(α+β)型钛合金,其使用量占到了钛合金总使用量的75%~85%,具有低密度、高比强度、耐腐蚀等优良特性,因此被广泛用在航空航天、生物医疗和机械船舶等领域[1]。然而,TC4钛合金本身因为硬度低、耐磨性差、高温易氧化等劣势使其应用领域受到了一定的限制[2-4]。针对这一问题,众多学者探索采用脉冲磁场、激光合金化、热喷涂和激光熔覆等表面改性技术以提升钛合金的综合性能[5-8]。激光熔覆技术是众多先进表面改性技术之一,该技术以高能量密度的激光作为热源,可以将熔覆材料和基体表面一起熔凝,形成具有冶金结合特性的熔覆层,可以有效的改善基体表面性能[9]。与其他表面强化技术相比,激光熔覆技术具有快速熔凝、热影响区小、结合强度高等特点,被广泛应用于钛合金的表面改性[10-12]。

目前国内外学者对钛合金激光熔覆研究多集中在熔覆材料的选择上,不断扩大熔覆材料的选择范围,针对抗高温氧化性,Huang等[13]在TC4表面制备了TiVCrAlSi复合涂层,有效提高了TC4钛合金在800℃下的抗高温氧化性能,复合涂层各元素的氧化物组成的氧化膜是提高抗氧化性能的关键。针对硬度、耐磨性,张天刚[14]等在Ti811钛合金表面激光熔覆制备Ni基复合涂层,相比基体,熔覆层硬度提高约2.5倍,耐磨性能的到了有效提升。然而,这些材料只能针对某一性能的提升,无法同时具备多种优异的特性。高熵合金是一种包含5种及以上元素的新型合金材料体系,具有高熵效应、晶格畸变、迟滞扩散、“鸡尾酒”效应等特点,展现出优异的力学性能、耐腐蚀性和耐磨性等,成为材料领域的研究热点[15]。随着对高熵合金成分设计研究的不断深入,高熵合金体系日益完善,已有众多学者采用高熵合金进行激光熔覆,如章伟等[16]采用激光熔覆在45号钢表面熔覆了CoCrFeNiCu高熵合金,测试后发现涂层的显微硬度呈先升高后降低的趋势,熔覆层的耐磨性在激光功率为1700W时达到最佳。郑军武[17]等在316不锈钢表面激光熔覆了AlCoCrFeNi高熵合金熔覆层,研究了涂层的相组成、微观组织、晶体学特征、显微硬度及耐磨性,结果表明AlCoCrFeNi高熵合金熔覆层具有较高的显微硬度和更为优异的耐磨性。研究结果表明AlCoCrFeNi高熵合金同时具有:

(1)较高的硬度[18];

(2)优异的抗高温氧化性和热稳定性[19];

(3)良好的耐磨性和耐蚀性[20]。以AlCoCrFeNi高熵合金作为表面熔覆材料不仅可以改善TC4钛合金抗高温氧化性能,还可以提升表面硬度及耐磨性。然而目前针对AlCoCrFeNi高熵合金激光熔覆的研究多用于钢铁材料表面改性,少有应用在钛合金表面改性的研究。鉴于此,本文在TC4钛合金表面激光熔覆等原子比的AlCoCrFeNi高熵合金,通过对熔覆层的微观组织、抗高温氧化性能、显微硬度和耐磨性能进行研究分析,以增强钛合金表面在高温环境下的抗氧化性能及优化其摩擦磨损性能,从而为提升钛合金在不同工况下的应用潜力和寿命提供科学依据。

1、试验材料及方法

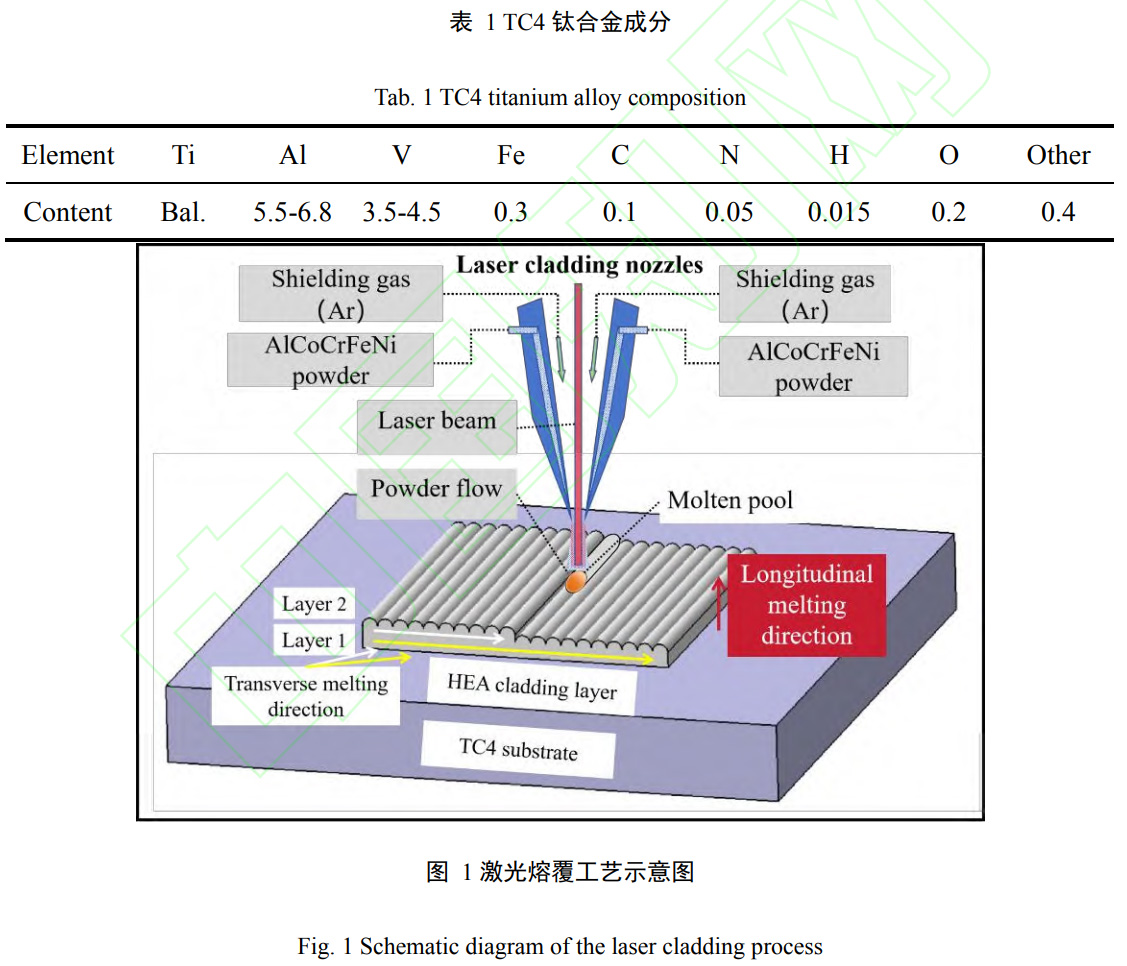

本实验采用同步送粉的方法激光熔覆制备熔覆层,采用工业常用Ti6Al4V(TC4)钛合金作为实验基板,化学成分如表1所示,尺寸为150mm×50mm×5mm。实验前,对基板表面采用220目、400目和800目砂纸打磨,去除表面氧化物,然后用酒精清洗干净并吹干。采用等原子比的AlCoCrFeNi高熵合金粉末作为熔覆材料,粉末颗粒直径为45-105μm。激光器为LDF3000-06型半导体光纤耦合激光器,最大输出功率3000W,波长1064nm,光斑直径3mm。机械臂为ABB公司的IRB4600型机械臂,送粉器配备双桶送粉器,激光熔覆喷嘴为同轴送粉喷嘴。实验过程中全程通入氩气作为保护气体,保护气流量20L/min,送粉器转盘转速为0.6r/min。激光熔覆工艺示意图如图1所示。

制备多道双层试样在熔覆完第一层熔覆层后,等待30s,再继续熔覆第二层熔覆层。激光熔覆后将样品用线切割机切割,样品经过常规金相程序磨抛处理,并在腐蚀液(HF:HNO3:H2O=1:3:16)中腐蚀。采用配备能谱仪(EDS)的高分辨场发射扫描电子显微镜(SEM,JSM-7900F)、X射线衍射仪(XRD,DX-2700)对熔覆层的微观结构和化学成分进行了分析;采用显微硬度计(MH-5)测定试样截面硬度,载荷为500g,保压时间为15s,沿熔覆层的横截面由表及里每隔0.10mm水平位置测试三次,取每个位置三次结果的算术平均值。在摩擦磨损试验机(MFT-5000)的往复干滑动模式下测试了熔覆层和TC4合金的磨损行为,摩擦副选用304不锈钢球,设置负载为50N,线速度为5mm/s,磨损距离为15mm,磨损时间为60min。在箱式电阻炉(KSL-1200X)中,对熔覆层和TC4进行了800℃的100h等温氧化,分别在10h、20h、40h、60h、80h和100h时记录质量增益,绘制氧化动力学曲线,高温氧化试样尺寸为10mm×10mm×3mm,加热速率为10℃/min。

2、试验结果与讨论

2.1熔覆层的宏观形貌

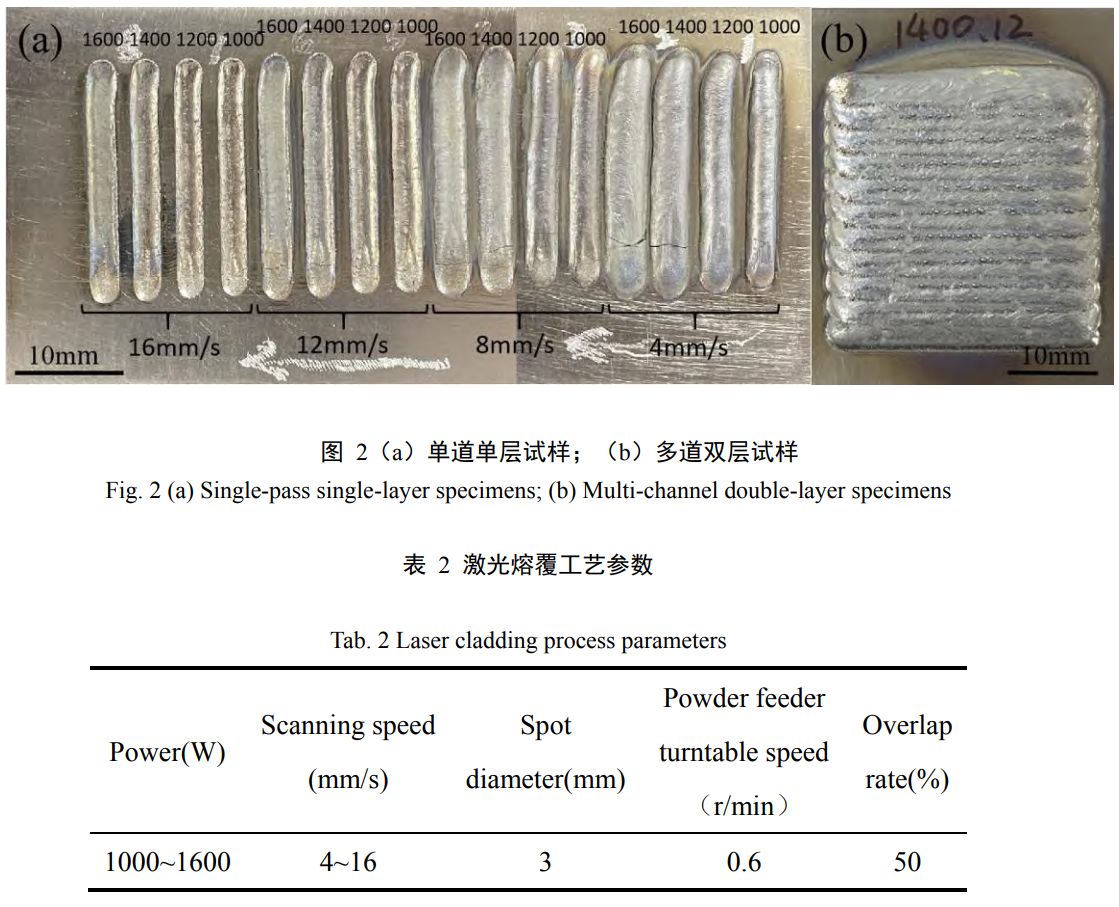

图2(a)为不同工艺参数条件下制备的单道单层AlCoCrFeNi试样表面形貌,在4种不同扫描速度条件下分别制备了4种不同激光功率的单道单层试样,工艺参数见表2。熔覆结果表明在不同工艺参数下所制备的熔覆层的连续性、厚度以及裂纹等缺陷情况不同。观察发现扫描速度越小,熔覆层的宽度越宽,熔覆层的厚度越厚,且在同一扫描速度下,熔覆层的宽度随激光功率的增大而增大。激光熔覆中熔覆层界面温度梯度过大和冷却速度快是裂纹形成的主要原因[21]。在高能量输入下,多种元素更容易在界面处相互反应,生成更多的金属间化合物,使得界面变得脆性更大,更易于裂纹的萌生和扩展,并且在熔覆结束激光光束离开熔池时,熔覆层与基体结合界面处更快的冷却速度导致熔池快速凝固,局部应力区产生较大的收缩,最终形成裂纹。高能量输入还会导致基板产生弯曲变形,形变也会进一步作用于熔覆层,诱发产生形变裂纹。另一方面,激光熔覆过程中还常伴随着气孔缺陷的产生,这也是因为激光熔覆快速熔凝的特性,导致气体没法在短暂的时间内从熔池中逸出,被封闭在固体的熔覆层中,从而形成了孔隙。观察图2(a),当激光功率为1400W,扫描速度为12mm/s时,AlCoCrFeNi熔覆层的表面形貌最佳,无裂纹等明显缺陷,与TC4基板形成了冶金结合。选择此参数进行多道双层熔覆实验,表面形貌如图2(b)所示。

2.2熔覆层的物相结构

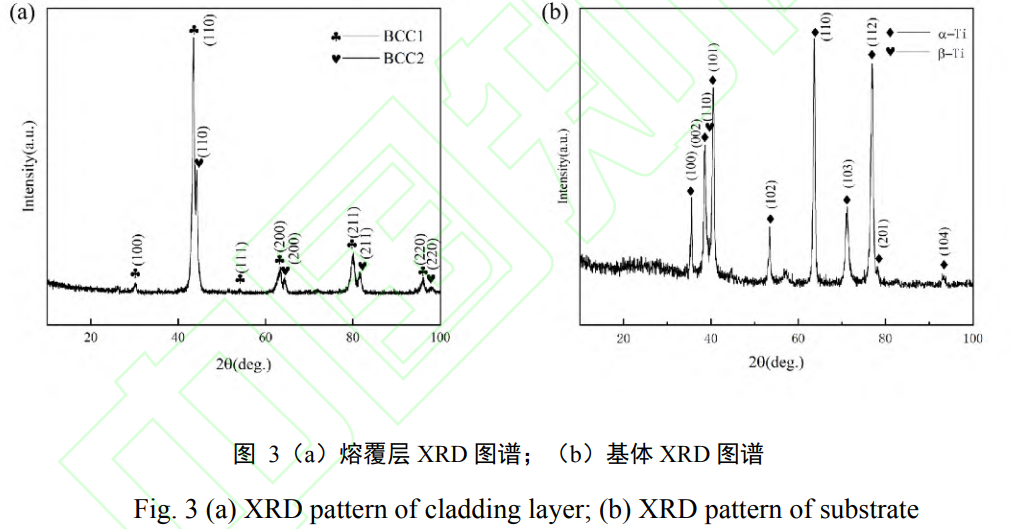

图3为AlCoCrFeNi熔覆层和TC4基体的XRD谱图,观察结果表明,可见AlCoCrFeNi熔覆层主要由体心立方(BCC)相构成。采用jade软件分析XRD谱图得知,其中BCC1相的衍射峰为AlNi2Ti(PDF#65-4198),空间群为Pm-3m,BCC2相的衍射峰为CrFe型,空间群为Im-3m。TC4基板的相组成为α-Ti和β-Ti。

参照书[22]中分析方法,由布拉格方程

及

得

上式中波长λ是经入射X射线的波长,λ(CuKα)=1.5406,结合XRD图谱的晶格指数及对应峰的衍射角度计算出点阵参数a,然后采用图解外推法,来计算尼尔逊外推函数:

以

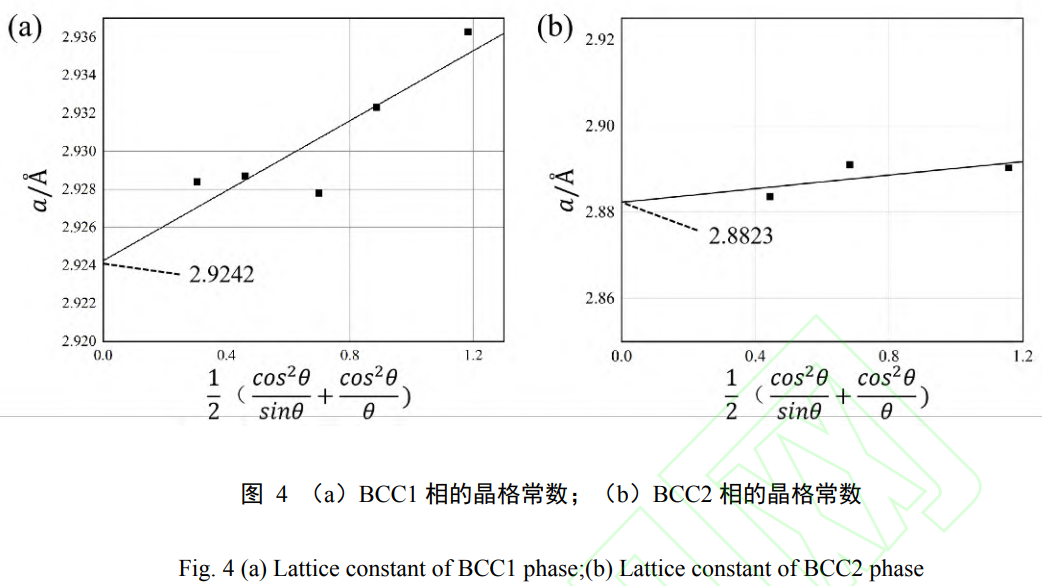

为横坐标,a为纵坐标,按照点的趋势,拟合出一条平均直线,这条直线的延长线与纵坐标的交点即是精确的点阵参数a0。由此方法计算得出BCC1相的晶格常数约为2.9242,与标准卡片的2.92接近;BCC2晶格常数约为2.8823,与标准卡片的2.86A°接近,绘制晶格常数图如图4所示。说明熔覆层中BCC1相即为AlNi2Ti相,BCC2相即为CrFe相。

2.3熔覆层的显微结构

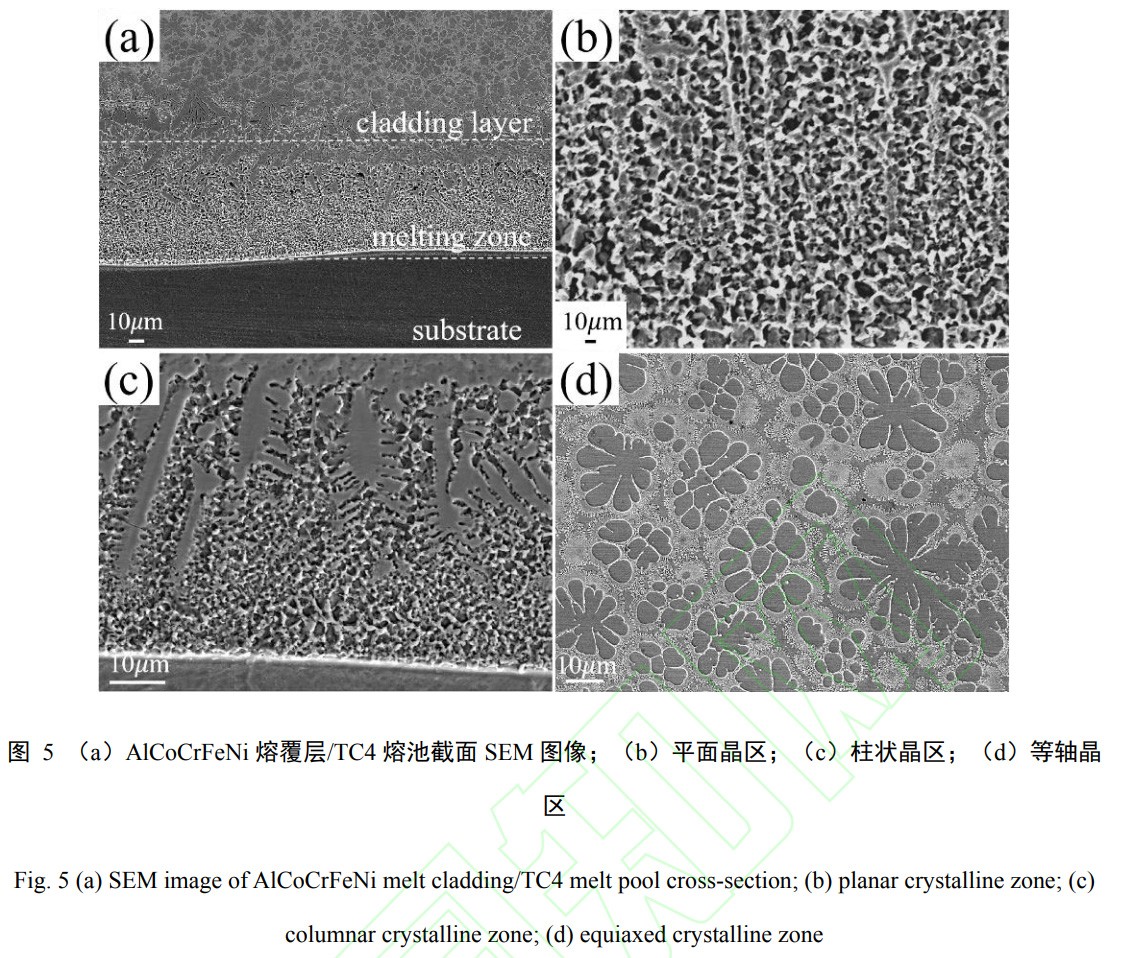

图5为AlCoCrFeNi单道单层熔覆层和TC4基体激光熔覆截面的SEM图像,高熵合金层与TC4基体形成冶金结合,未发现裂纹气孔等缺陷,组织形态清晰可见,熔覆层与基体之间有着一道白亮的的分界线,即熔合线。观察图5(a)可以明显看出,试样截面自下向上由基体热影响区、平面晶区、柱状晶区和等轴晶区组成,每个区域之间并不存在明显的分界线,均是逐渐过渡到下一组织形态。图5(b)为平面晶区的局部放大图,由大量无规则紧密排列的细小平面晶所组成。图5(c)为柱状晶区的局部放大图,可以看出柱状枝晶的主干和向周围延伸的二次枝晶。图5(d)为等轴晶区的局部放大图,主要由菊花状等轴晶和等轴晶边缘的共晶组织构成。

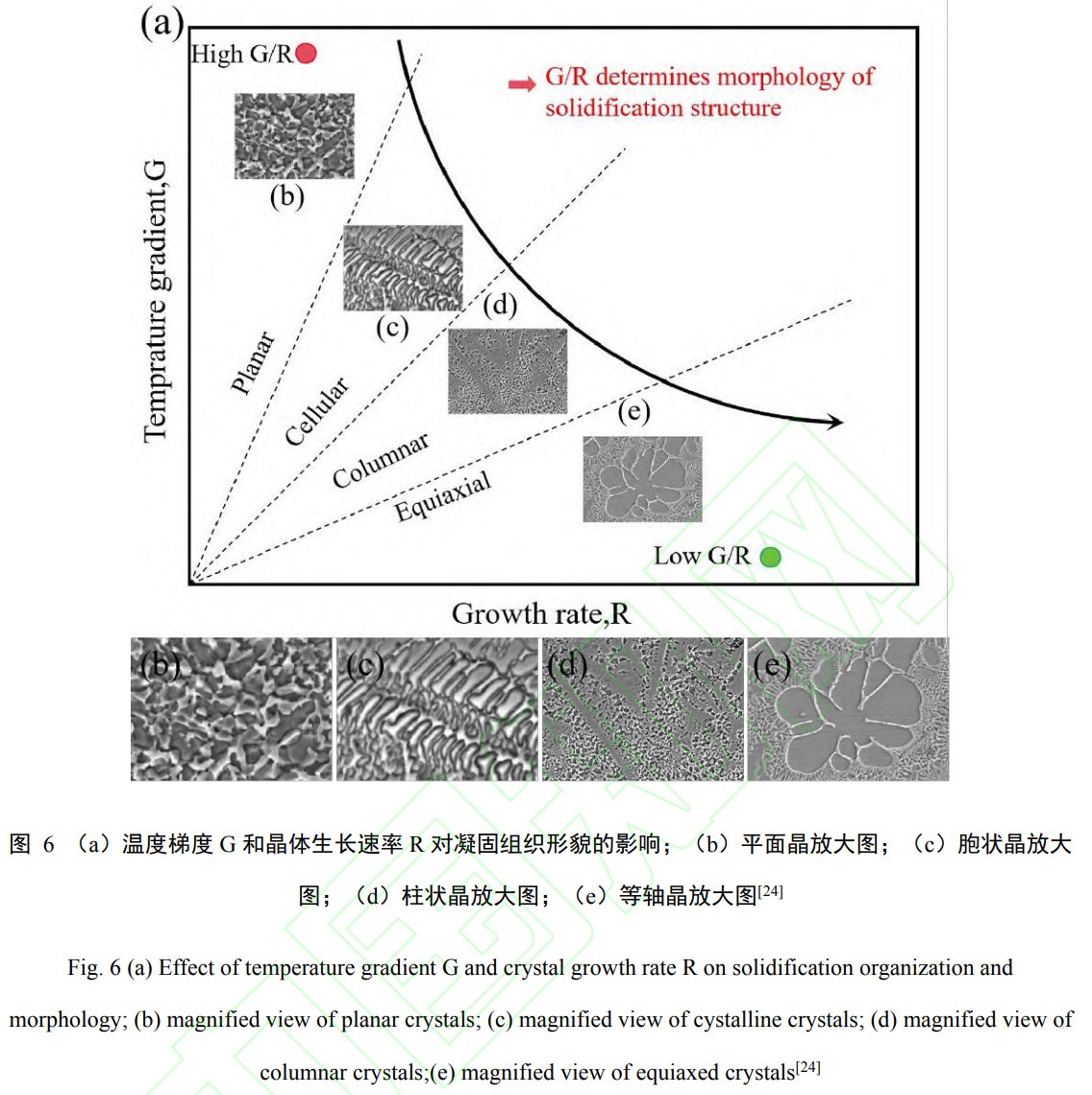

激光熔覆过程中熔覆材料和基体表面快速熔化又快速凝固,形成冶金结合,遵循了快速凝固的原理[23]。微观结构的形成受温度梯度(G)和晶体生长速率(R)的控制,G/R值可作为判断晶体生长形态的依据[24],如图6所示。在熔池凝固的过程中,熔池产生的热量主要通过基体散失,因此在熔覆层与基体交界处存在较大的G和较低的R,成分过冷很难形成,凝固组织倾向于呈现出较为细小的晶粒结构,较大的温度梯度促进热量的快速传递,从而加速了晶体的成核和生长过程,故在熔覆层底部多以平面晶形态生长。随着熔覆层的凝固,晶粒逐渐原理熔池边界向中心生长,平面晶区逐渐向柱状晶区转变,G逐渐减小,R变得更快,G/R值减小,成分过冷区逐渐增大,晶粒内部生长出一个较长的主干,这根主干周围界面会突入到四周过冷液相中形成二次枝晶结构,树枝状枝晶由此形成。当晶体生长到熔覆层中心时,G最小,R最大,成分过冷区扩大,此条件下,易形成较大的晶粒,这时不仅在结晶前沿会形成粗大的树枝状晶体,液相的内部也会同时自发生核,生成新的晶粒,这些晶粒的四周没有限制,得以自由生长,最终占据熔覆层的中部及顶部区域,形成具有等轴晶特征的晶体结构。

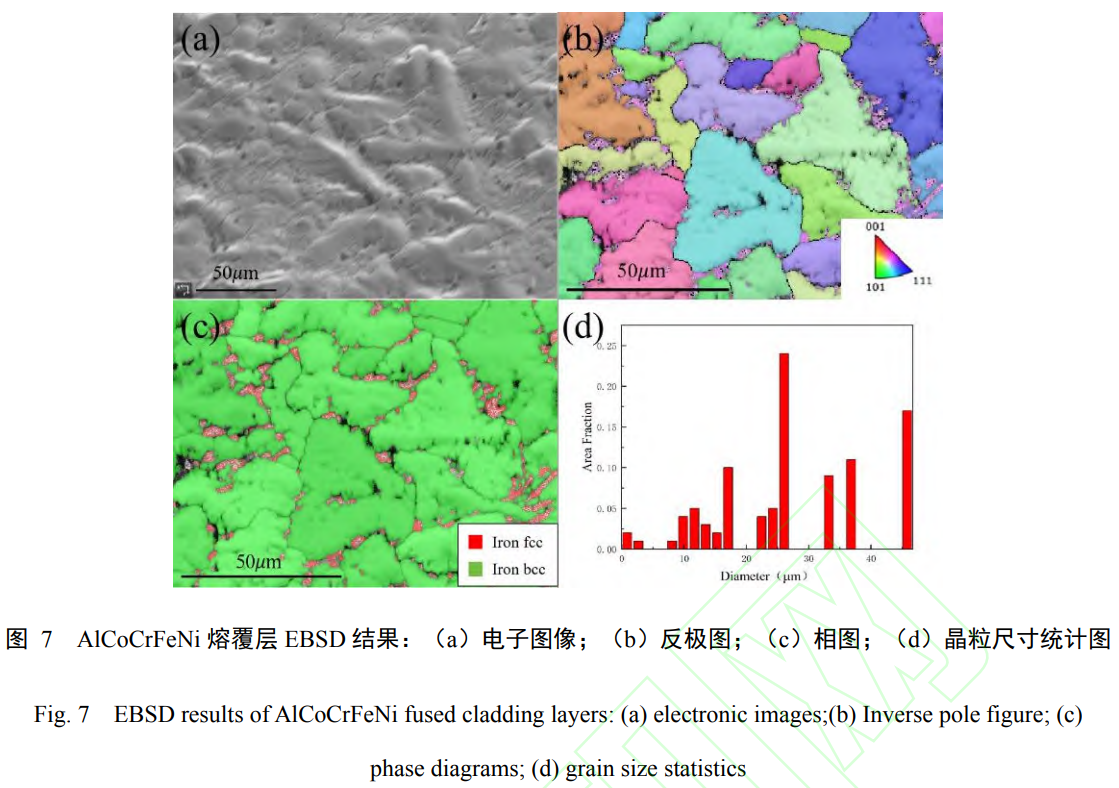

图7显示了多道双层试样熔覆层顶部的EBSD结果,从图7(b)反极图(IPF)中可以看出熔覆层顶部均为等轴晶,无明显的织构取向。图7(c)相图显示熔覆层顶部BCC相占比更多,晶界之间为少量的FCC相,BCC相和FCC相所占比例分别为88.9%和11.1%,因为是多道双层试样,所以经过了多次的热循环,少量的FCC相是由BCC相转化而来[25]。结合图7(d)晶粒尺寸统计数据可以得出,最大的晶粒尺寸为45.80μm,最小的晶粒尺寸为0.89μm。晶粒尺寸较小主要是因为激光熔覆是快速融化又凝固的过程,晶粒来不及长大就凝固,且高熵合金的迟滞扩散效应和晶格畸变效应同样会使得熔覆层晶粒尺寸较小。

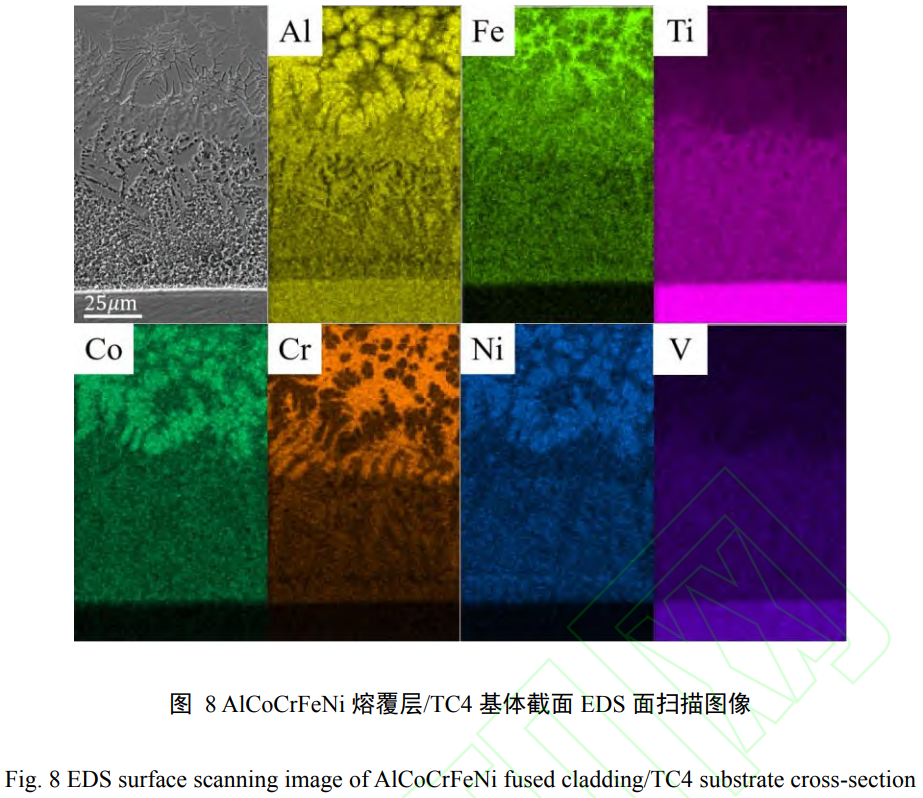

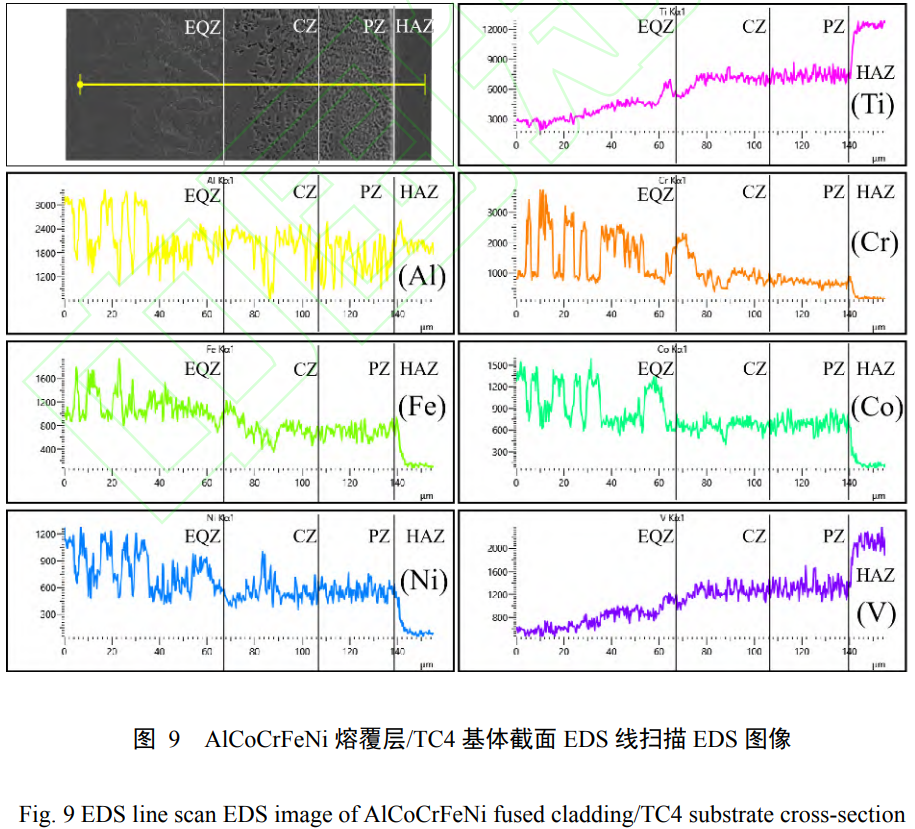

图8、9为对图5(a)进行的面扫描和线扫描的结果,可以明显看出TC4基体中的部分Ti、V元素扩散到了熔覆层当中,相反只有少量的HEA熔覆层中的Fe、Co、Cr、Ni元素扩散到基体之中,证实了熔覆层和基体之间形成了冶金结合。从线扫描的结果来看,在界面结合处Ti、V含量急剧减少,但仍有部分Ti、V与HEA熔覆层结合形成柱状晶区和平面晶区,共同组成过渡区,过渡区形成的原因是在熔覆过程中,激光光束熔化同步送出的HEA粉末的同时还会熔化部分表层基板,共同组成熔池,因此在凝固初期,熔池底部的Ti、V元素含量较低多,并且因为靠近基板,温度梯度较大,因此形成富Ti、V的组织。等轴晶区中Ti、V含量明显少于过渡区。相比较等轴晶区而言,平面晶区与柱状晶区的元素分布更加均匀,结合图6分析,因为在熔池与基体的界面之间存在较大的G和较小的R,成分过冷大,液相的凝固速度慢,给了元素更多时间进行扩散和重新分布,在一定程度上减少了元素分布的不均匀性。

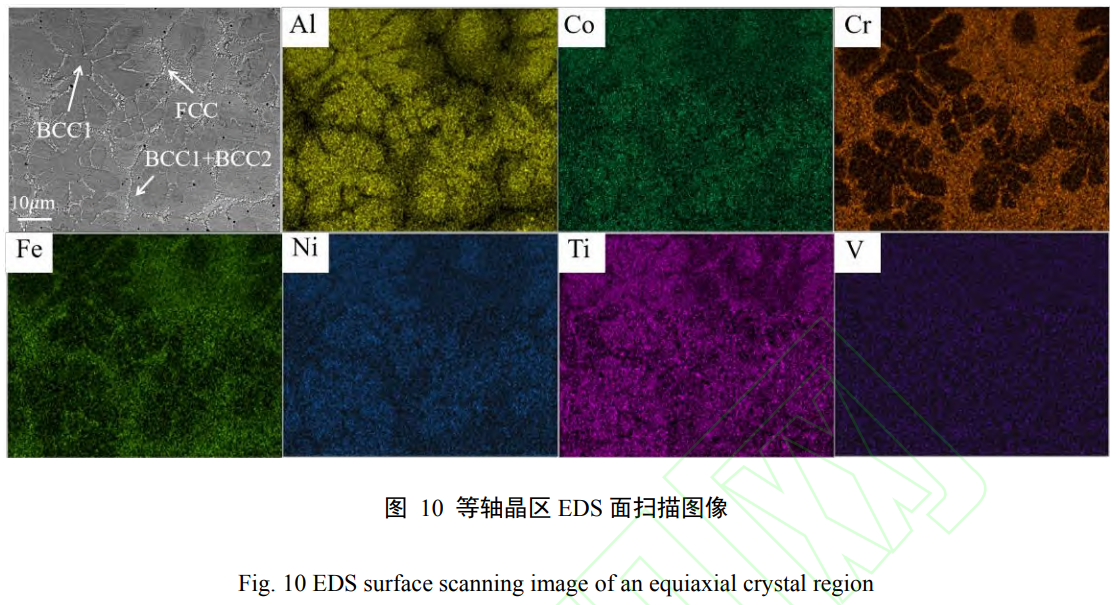

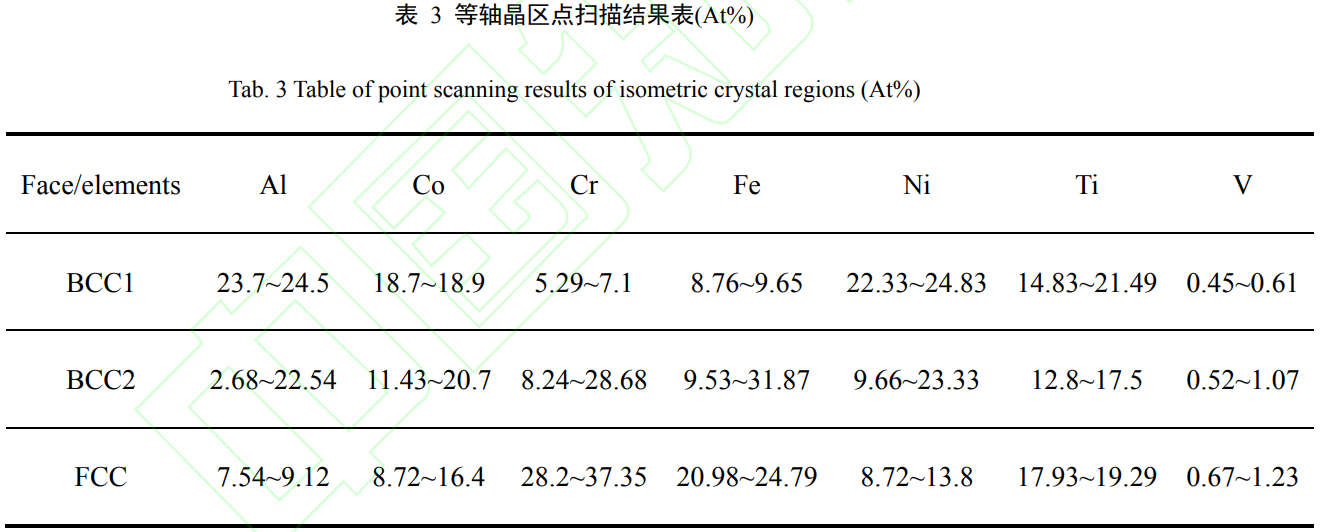

图10和表3为对等轴晶区进行局部面扫描和点扫描的结果,花瓣状等轴晶中心处主要由Al、Ni、Ti、Co组成,形成BCC1相,结合XRD结果,BCC1相为AlNi2Ti相。在等轴晶边缘是共晶组织,但是可以看出点扫描结果元素含量范围跨度较大,说明共晶组织由BCC1相和BCC2相组成,结合XRD结果,推测BCC2相为CrFe相。观察面扫描图可以发现,在等轴晶外围共晶组织之间交界处,Al含量最少的区域,富集Cr、Fe、Ti,形成少量的FCC相。

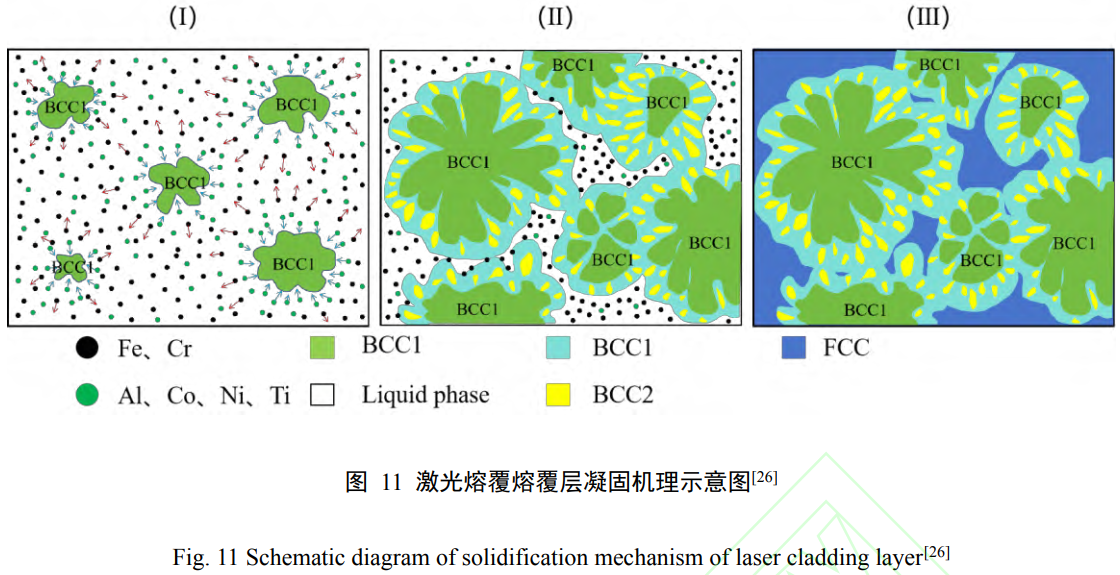

基于各相的形态,结合点扫描结果,熔覆层的凝固机理可以由图11进行描述,第一阶段Al、Co、Ni和Ti首先在液相的内部生核,这些晶粒的周围不受阻碍,自由生长,长大形成BCC1相,因此BCC1相的Al、Co、Ni、Ti含量相对较多,同时Cr、Fe元素开始向外扩散。第二阶段当BCC1相周围的成分达到共晶时,生成由BCC1相和BCC2相组成的共晶组织,没来的及扩散出去的Cr、Fe形成BCC2相,BCC2相的Cr、Fe含量较高,Al含量大大减少。最后第三阶段剩余的液相凝固成为富含Cr、Fe、Ti的FCC相。

在不改变其他工艺参数的情况下,激光功率的增大会使热输入增大,热输入的大小决定了熔池中的温度梯度和凝固速度,二者是影响晶粒生长的主要因素。热输入通过公式(3)进行计算:

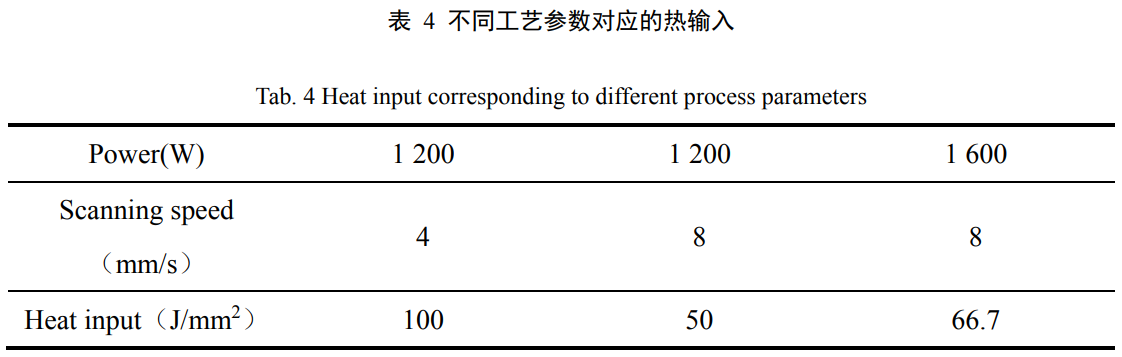

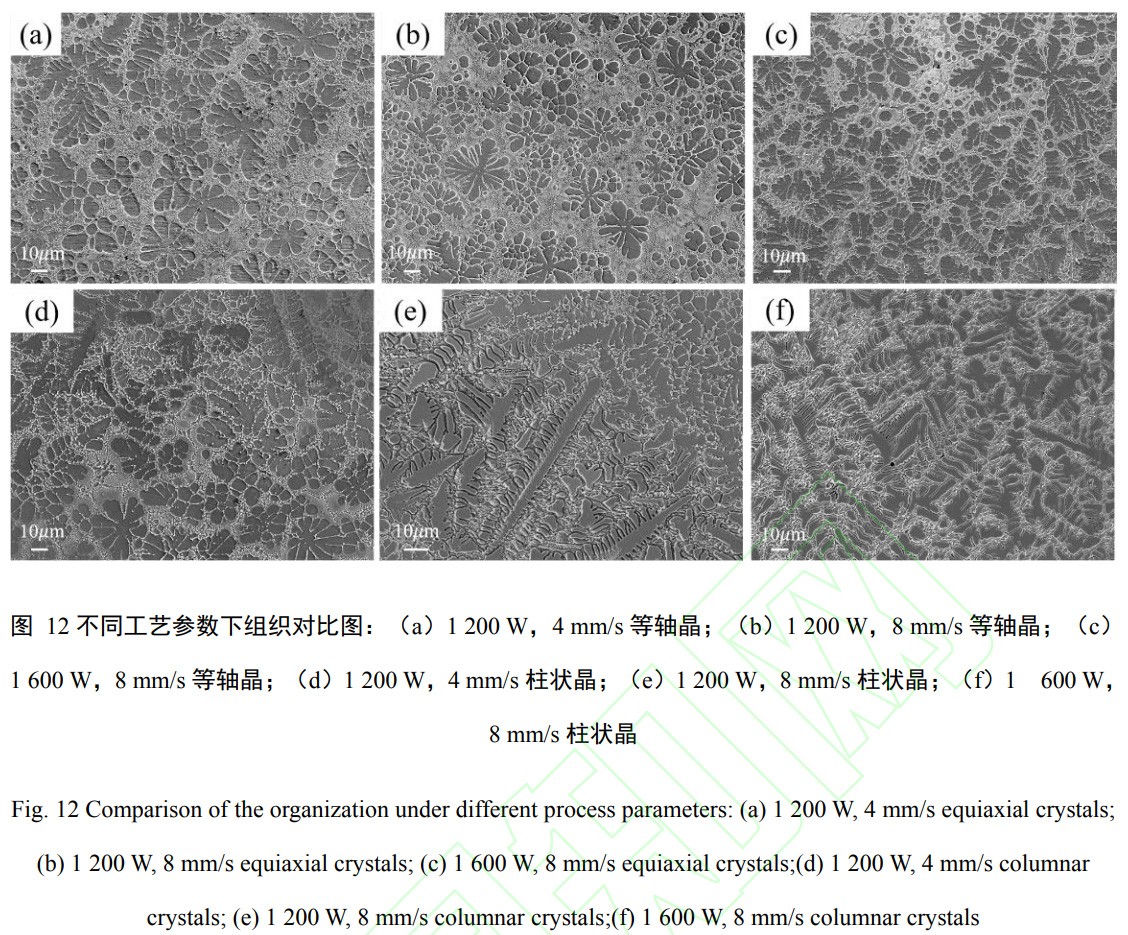

式中,Q是热输入,J/mm2;P是激光功率,W;D是光斑直径,mm;V是扫描速度,mm/s。表4为不同工艺参数所对应的热输入,光斑直径均为3mm。由表4可知,在条件相同时,激光功率的增加会提升热输入,而扫描速度降低也会提升热输入。图12为对比不同激光功率条件下的组织形貌,对比发现,在相同的1200W激光功率条件下,等轴晶没有发生明显的变化,但是扫描速度较快时柱状树枝晶更多;在相同的8mm/s的扫描速度条件下,提高激光功率,柱状晶明显增多。通过对比热输入大小分析以上变化的原因:热输入的大小影响温度梯度的大小,温度梯度影响着凝固过程中组织的生长,当热输入增大时,熔池的温度上升,温度梯度减小;反之,热输入较低时,温度梯度较大。结合图11和图6凝固组织形态的变化,高热输入会导致温度梯度降低,成分过冷大,等轴晶可以自由生长;降低热输入以后,温度梯度变高,柱状晶得以快速生长。

2.4熔覆层的抗高温氧化性能

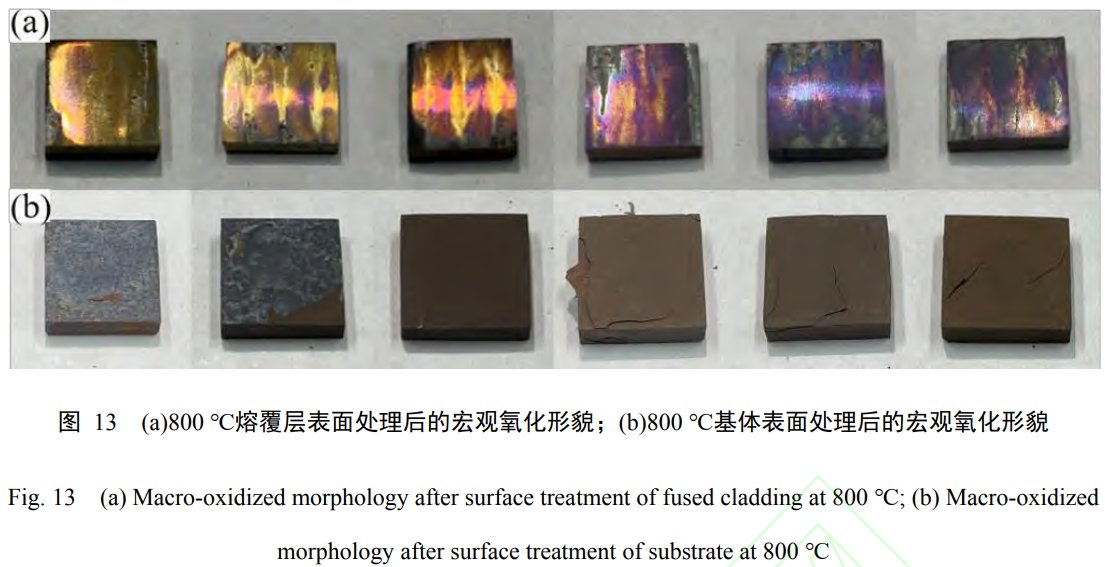

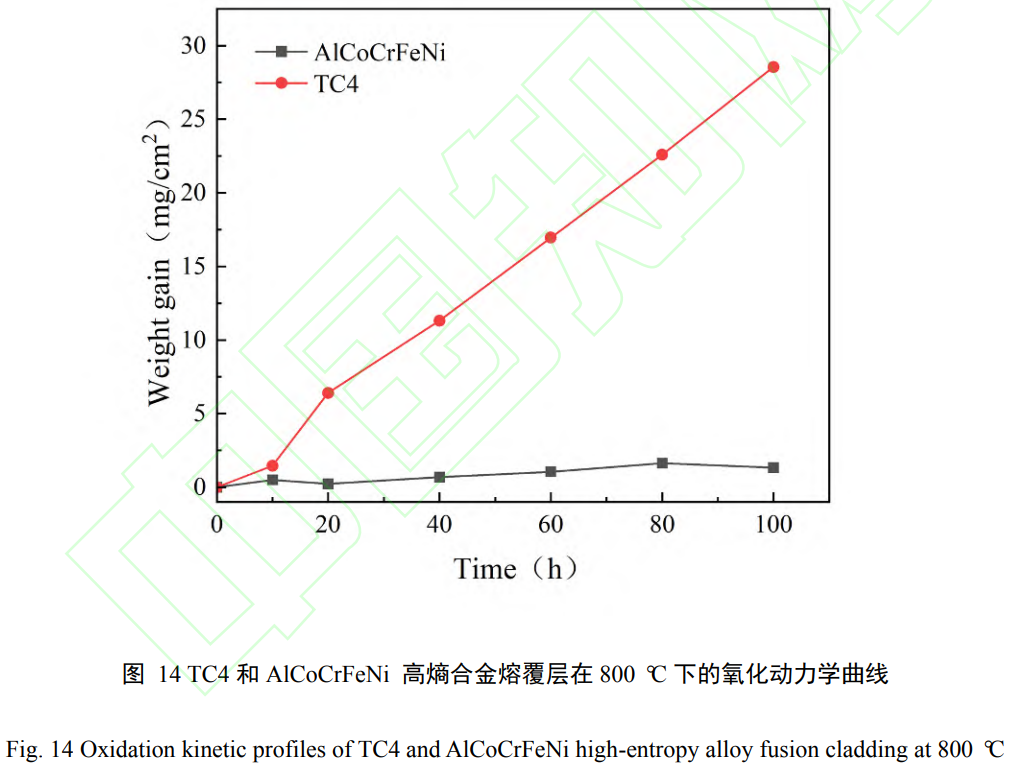

图13为800℃条件下高温氧化的多道双层熔覆层和基体的表面形貌,熔覆层与基体均出现氧化现象,可以明显看出熔覆层表面只是变色,未有明显氧化皮,而TC4基体表面明显氧化反应更加剧烈,生成了较厚的内氧化皮和外氧化皮,外氧化皮易出现裂纹并且破碎脱落,由于氧气和金属之间扩散加速,加速氧化进程,内部热应力累积加剧,最终导致氧化膜表面产生裂纹并破裂剥落,此后,暴露的基材又被重新氧化,这一过程不断重复:氧化膜形成、因应力及环境作用而剥落,随后再次形成并可能再次剥落,形成一个循环往复的氧化剥落的过程。采用不连续称量法计算得到基体和熔覆层的氧化动力学曲线,绘制成图14。实验初期的前10h,观察到熔覆层与基体的等温氧化增重速率相近,分别为0.5mg/cm2和1.455mg/cm2,这一现象归因于氧化初始阶段,材料与空气接触的表面上氧化膜尚未形成,氧元素向材料内部扩散速率相差不大;10h以后基体的等温氧化增重速率开始快速增长,AlCoCrFeNi的氧化增重曲线依旧平缓并且增重速率相较于基体非常小,说明高熵合金熔覆层在形成致密氧化膜以后,其表现出的抗氧化能力显著优于TC4基体。当氧化时间为100h时,TC4基体和AlCoCrFeNi熔覆层的氧化增重速率分别为28.546mg/cm2和1.318mg/cm2。

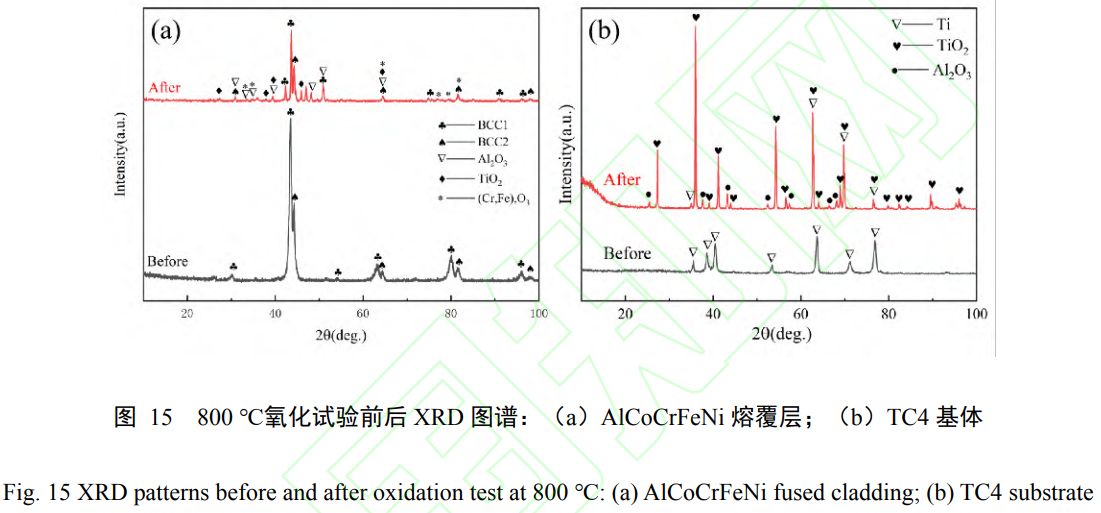

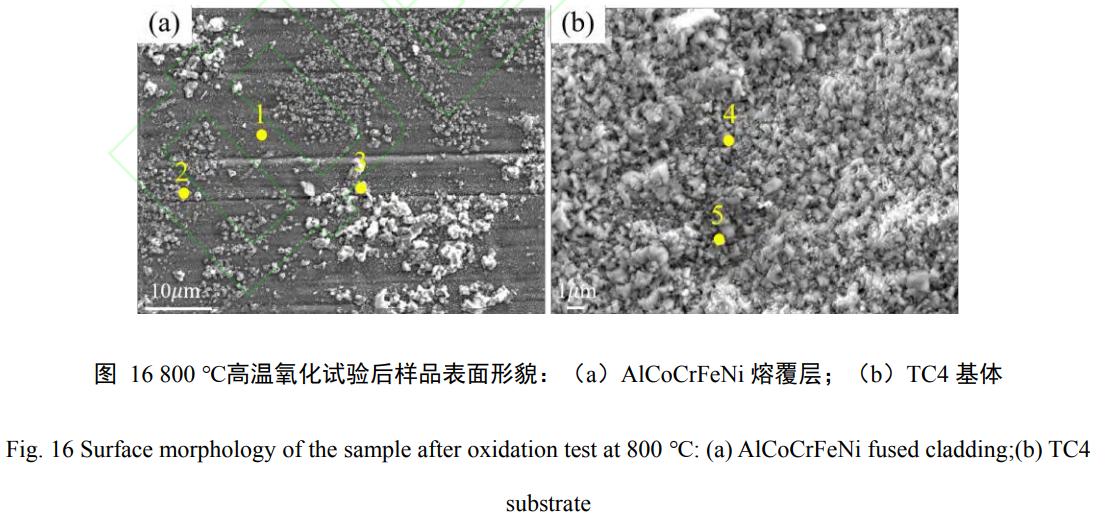

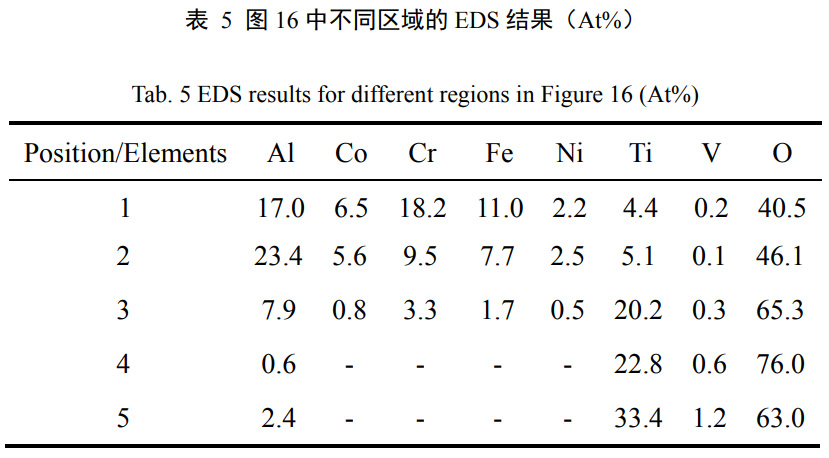

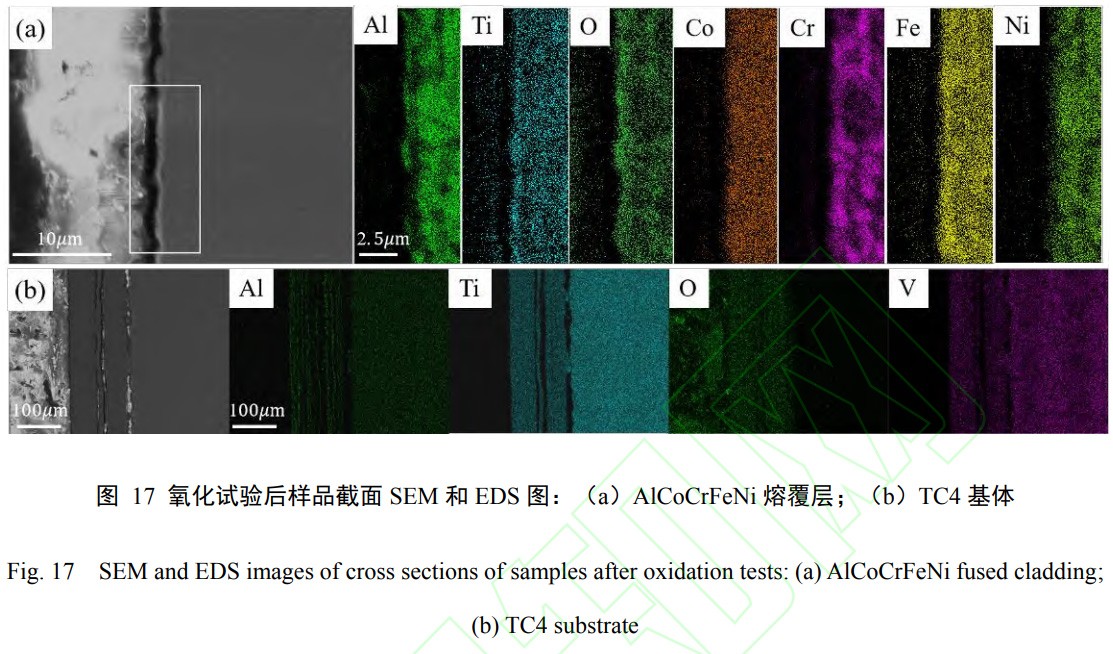

图15为AlCoCrFeNi高熵合金和TC4基体高温氧化实验前后的XRD图谱。结果表明:高熵合金表面氧化物主要是Al2O3、TiO2和(Cr,Fe)2O3;TC4基体表面氧化物主要是TiO2和Al2O3。无论是熔覆层还是熔覆层,实验前后均能发现原始相的衍射峰,但是对比峰的强度,可以看出熔覆层的氧化膜厚度更薄。图16为AlCoCrFeNi高熵合金熔覆层和TC4基体的表面氧化形貌,其中AlCoCrFeNi高熵合金熔覆层表面氧化物颗粒呈现出明显的尺寸差异,可以看出等轴晶形状区域的氧化物颗粒较小,在枝晶间区域生成的氧化物尺寸更小,其余部分的氧化物颗粒尺寸较大且相对突出,而TC4基体表面氧化层多孔且密集。结合XRD和EDS(表5所示)的结果,可以得出结论,熔覆层枝晶间区域容易生成Al2O3、TiO2和(Cr,Fe)2O3,等轴晶区域容易生成Al2O3,其余部分颗粒较大的氧化物主要是TiO2、Al2O3,较为致密的Al2O3氧化膜可以有效的防止氧元素扩散到涂层内部,并且和TiO2氧化层构成了双层保护,有效减缓涂层的氧化速率。TC4表面氧化物由Al2O3、TiO2组成,主要是TiO2。图17为800℃高温氧化试验后AlCoCrFeNi熔覆层和TC4基体的横截面SEM图片。其中AlCoCrFeNi熔覆层的氧化膜很薄,厚度不足1μm,AlCoCrFeNiTi高熵合金熔覆层的氧化膜的厚度在不同区域表现出不同的形态和厚度;TC4表面形成了超过100μm的氧化膜,并且发现Al2O3层疏松,TiO2层致密,铝元素的分布较窄且断断续续,钛元素分布较宽且均匀,在800℃条件下,TC4的氧化膜厚度会随着温度的升高而逐渐增加,由致密到疏松、裂纹、分层,层间隙之间氧元素增多,氧化皮开裂也会促使进一步氧化。

2.5熔覆层的硬度分布特征

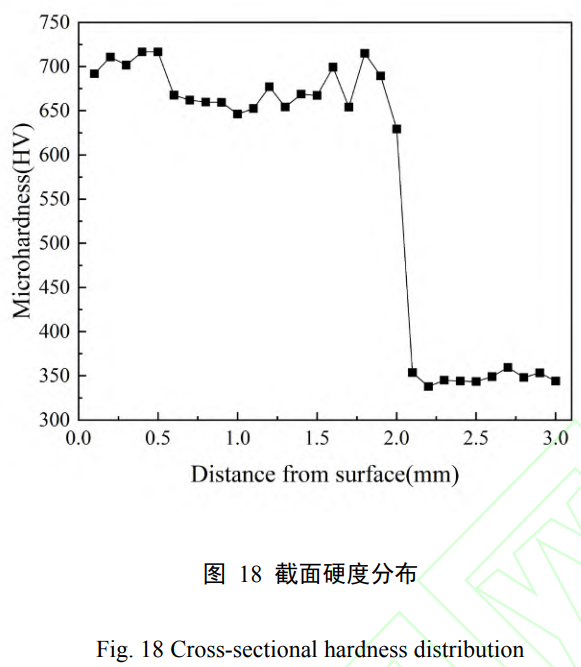

图18展示了多道双层试样横截面的显微硬度分布情形,清晰地呈现出熔覆层组织的均匀性。硬度在640~720HV之间小幅波动,平均硬度高达677.0HV,比较基体的平均硬度347.6HV提升了1.95倍,有力的证明通过熔覆技术,成功制备了硬度显著优于TC4基体的AlCoCrFeNi熔覆层。熔覆层的硬度更高主要是因为熔覆层由BCC相所构成,复杂的相结构为硬度提升提供了多元强化的途径,高熵合金种元素种类众多且含量相当,导致了原子间尺寸差异显著,进而在固溶体中引入严重的晶格畸变,这种晶格畸变作为固溶强化的重要因素,显著增强了熔覆层的硬度表现。

2.6熔覆层的耐磨性

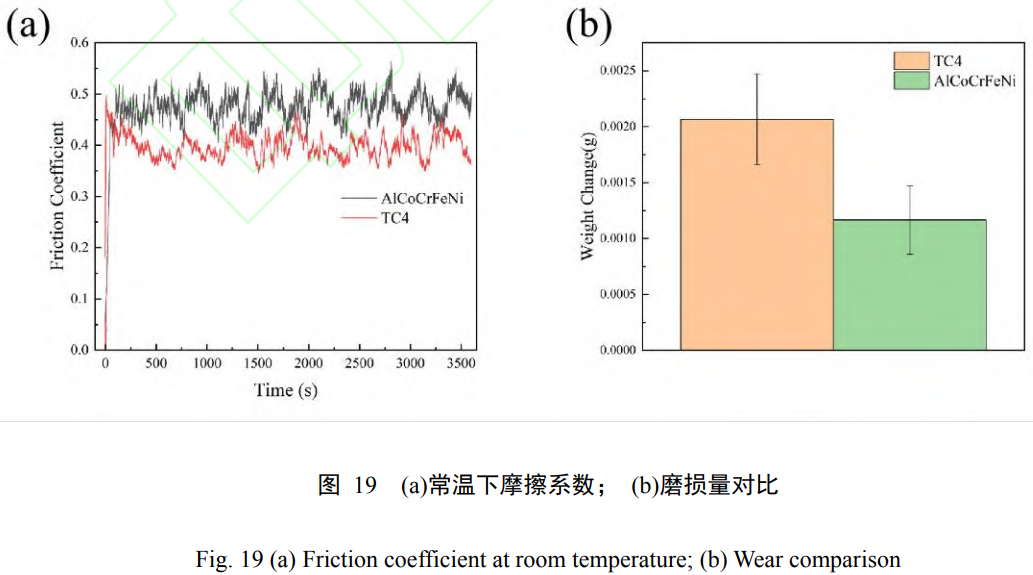

图19(a)为TC4钛合金和AlCoCrFeNi高熵合金多道双层熔覆层在常温条件下的摩擦系数-时间曲线,在1500s左右时,摩擦系数趋于平稳。如图所示,TC4合金的摩擦系数在0.3~0.45之间,平均摩擦系数为0.398,相较之下,AlCoCrFeNi高熵合金熔覆层的摩擦系数在0.4~0.55之间,平均摩擦系数约为0.473,略高于TC4钛合金。值得注意的是,虽然AlCoCrFeNi高熵合金熔覆层的摩擦系数较高,但是磨损量却相对较少,熔覆层平均磨损量为0.0010g,基体磨损量为0.0022g,与基体的磨损量相比,耐磨性提高了约2.2倍。

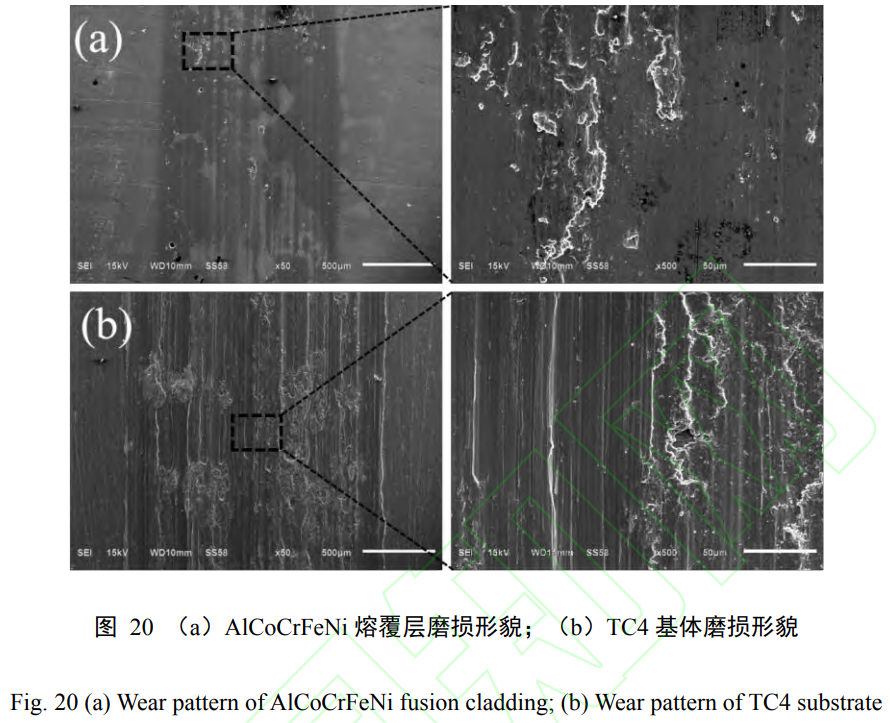

图20给出了AlCoCrFeNi熔覆层和TC4基体摩擦测试后的低倍和高倍下磨损形貌的SEM图片,对比可以发现,基体磨痕宽度明显宽于熔覆层磨痕,由于熔覆层的硬度高,磨痕表面光滑,只存在轻微的犁沟形貌,凸起部分为堆积的磨屑;而基体硬度低,因此摩痕表面非常粗糙,发生了严重的塑性变形,有量大且深的犁沟形貌和更多的磨屑堆积,还有剥落坑状形貌。TC4合金较软,在磨擦实验过程中产生了更多碎片和磨屑,摩擦过程中发生了粘滑现象是导致TC4基体摩擦系数较小的原因。

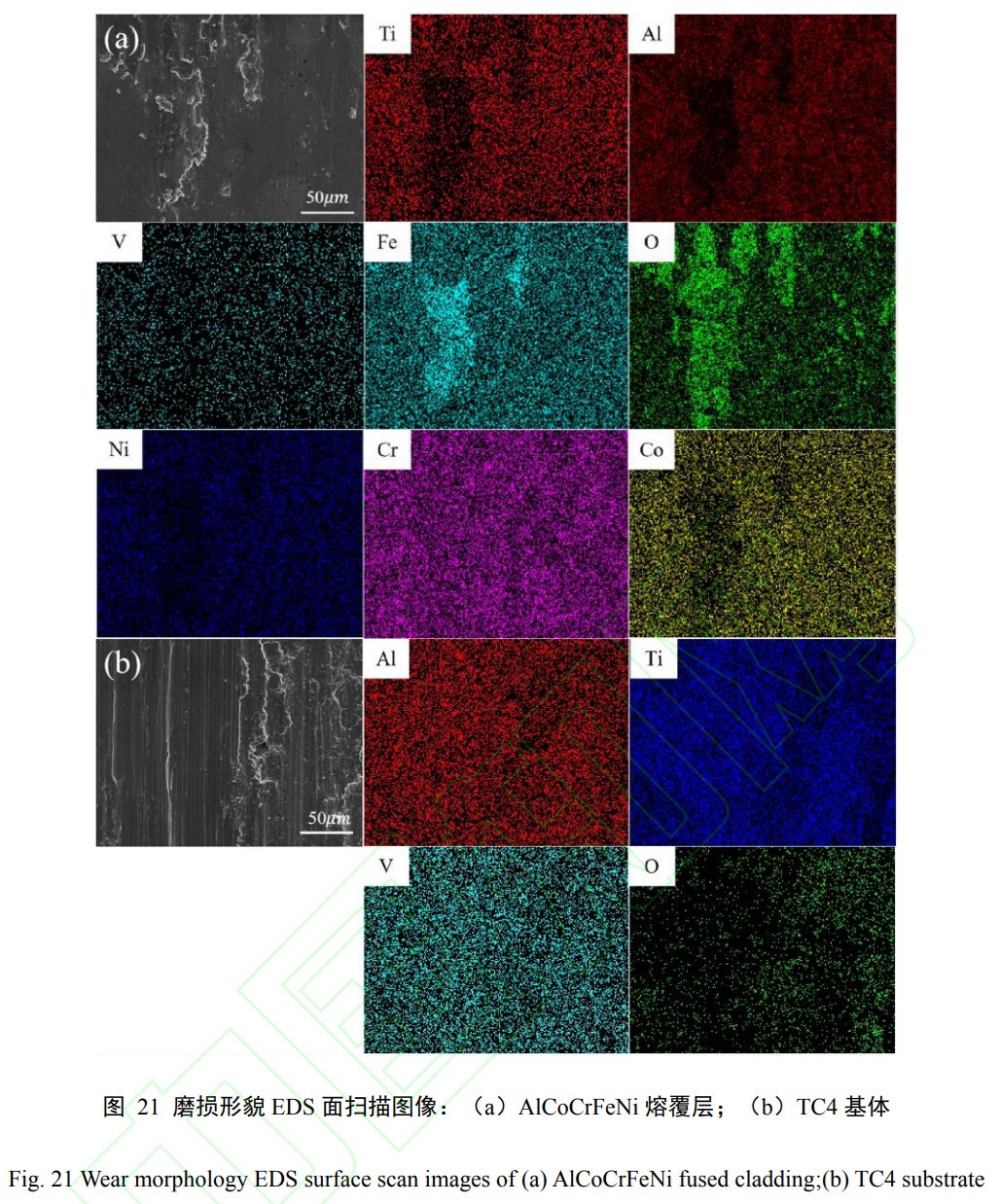

图21为磨损形貌EDS面扫描图像,观察图21(a)发现熔覆层堆积部分的磨屑氧元素含量高于其他区域,这是在摩擦过程中由于摩擦热发生了氧化,主要为Fe氧化物,少量的氧化层可以有效地隔离摩擦副与熔覆层之间的接触,起到一定的保护作用,熔覆层的磨损形式主要是磨粒磨损和轻微的黏着磨损和氧化磨损。基体表面则未形成明显的氧化层,无法阻隔和摩擦副之间的进一步磨损,导致基体磨损严重,基体的磨损形式主要是严重的磨粒磨损和黏着磨损。

3、结论

1)采用激光熔覆技术在TC4钛合金表面成功制备出无裂纹、与基体形成良好冶金结合的AlCoCrFeNi高熵合金熔覆层。最终确定的最佳工艺参数为当激光功率P=1400W,扫描速度12mm/s时,熔覆效果最佳。

2)熔覆层主要由BCC相组成,BCC1具体为AlNi2Ti相,BCC2为CrFe相;TC4基板的相由α-Ti和β-Ti共同组成。观察试样截面,可以清晰看到自下向上依次为基体热影响区、平面晶区、柱状晶区和等轴晶区,每个区域之间并不存在明显的分界线,均是逐渐过渡到下一组织形态。各区域微观结构的形成受温度梯度(G)和晶体生长速率(R)的控制,G/R值是控制晶体长大形态的重要判据。热输入的大小影响温度梯度的大小,温度梯度影响着凝固过程中组织的生长,当热输入增大时,熔池的温度上升,温度梯度减小;反之,热输入较低时,温度梯度较大。高热输入会导致温度梯度降低,成分过冷大,等轴晶可以自由生长;降低热输入以后,温度梯度变高,柱状晶得以快速生长。

3)TC4在800℃/100h处理后表面氧化严重,形成内氧化皮和外氧化皮,外氧化皮易开裂脱落,氧化增重曲线接近于直线,但是熔覆层的氧化增重曲线依旧平缓。高熵合金表面氧化物主要是Al2O3、TiO2和(Cr,Fe)2O3;TC4基体表面氧化物主要是TiO2和Al2O3。熔覆层增重速率相较于基体非常小,最终TC4的等温氧化速率在100h时为28.546mg/cm2,AlCoCrFeNi高熵合金熔覆层的等温氧化速率在100h时为1.318mg/cm2。较为致密的Al2O3氧化膜可以有效的防止氧元素扩散到涂层内部,因此使得涂层的抗氧化性能优异。

4)AlCoCrFeNi熔覆层的平均显微硬度高达677.0HV,显著超过TC4钛合金的硬度(347.6HV),约为后者的1.95倍。在常温条件下,TC4钛合金摩擦系数为0.398,AlCoCrFeNi熔覆层摩擦系数略高,为0.478,尽管摩擦系数较高,但是AlCoCrFeNi高熵合金熔覆层磨损量比TC4磨损量少0.0012g,熔覆层磨损形貌明显优于基体。

参考文献

[1]赵晖,王宝婷,杜春燕,等.TC4 钛合金表面改性技术研究进展[J].沈阳理工大学学 报,2017,36(02):74-77.

ZHAO H, WANG B T, DU C Y, et al. Research progress on surface modification technology of TC4 titanium alloy[J]. of Shenyang Ligong University, 2017, 36(02):74-77.

[2]N Lin, Q Liu, J Zou, D Li, S Yuan, et al. Surface damage mitigation of Ti6Al4V alloy via thermal oxidation for oil and gas exploitation application: characterization of the microstructure and evaluation of the surface performance, RSC Adv. 7 (22) (2017) 13517–13535.

[3]秦成,侯红苗,郭萍,等.钛合金表面激光熔覆涂层及工艺研究进展[J].钛工业进 展,2023,40(04):44-48.

QIN C, HOU H M, GUO P, et al. Research progress on laser cladding coatings and processes on titanium alloy surfaces]. Advances in Titanium Industry, 2023, 40(04): 44-48.

[4]屠振密,朱永明,李宁,等.钛及钛合金表面处理技术的应用及发展 [J].表面技 术,2009,38(06):76-78+86.

TU Z M, ZHU Y M, LI N, et al. Application and Development of Surface Treatment Technology for Titanium and Titanium Alloys[J Surface Technology, 2009, 38(06): 76-78 86.

[5]陈梦浩, 王哲峰, 韩劲, 等. 脉冲磁场对 TC4 钛合金表面硬度及微观组织的影响[J]. 金属热处理, 2023, 48(06): 41-46.

CHEN M H, WANG Z F, HAN J, et al. Effect of pulsed magnetic field on surface hardness and microstructure of TC4 titanium alloy[J]. Metal Heat Treatment, 2023, 48(06): 41-46.

[6]韩杰阁. 激光合金化制备 TC4 钛合金抗高温氧化及耐磨复合涂层性能研究[D]. 华中 科技大学. 2017.

HAN J G. Study on the performance of anti-temperature oxidation and wear-resistant composite coating on TC4 titanium alloy prepared by laser alloying [D]. Huazhong University of Science and Technology. 2017.

[7]冀晓鹃, 彭浩然, 侯伟骜, 等. 氧化铝钛涂层的制备对 TC17 钛合金性能的影响研究[J].热喷涂技术,2017,9(03):46-50+45.

JI X J, PENG H R, HOU W Y, et al. Study on the effect of preparation of titanium oxide coating on the properties of TC17 titanium alloy[J]. Thermal Spraying Technology,2017,9(03):46-50+45.

[8] Lin Y H, Wang H B, Zhang M X, et al. Gradient Coating of Laser Cladding TiB2/Ti-Based Alloy on Titanium Alloy Surface[J].Coatings,2023,Vol.13(743): 743.

[9]张津超,石世宏,龚燕琪,等.激光熔覆技术研究进展[J].表面技术,2020,49(10):1-11.

ZHANG J C, SHI S H, Gong Y Q, et al. Research progress of laser cladding technology[J]. Surface Technology, 220, 49(10): 1-11. [10]杨玉玲, 刘常升, 张多, 等. 激光熔覆-激光气体氮化方法制取 Ti CN-Ti N 复合熔覆 层[J]. 东北大学学报:自然科学版, 2007(9):75-78.

YANG Y L, LIU C S, ZHANG D, et al. Production of Ti CN-Ti N composite cladding by laser cladding and laser gas nitriding[J]. Journal of Northeastern University: Natural Science Edition, 2007(9):75-78.

[11]孙荣禄,杨贤金.TC4 合金表面激光熔覆 NiCrBSiC+TiN 粉末涂层的微观组织研究[J].金属热处理,2006(03):27-29.

SUN R L, YANG X J. Microstructure of Laser Clad NiCrBSiC TiN Powder Coatings on TC4 Surface [J]. Heat Treatment of Metals, 2006(03):27-29.

[12]张晓伟, 刘洪喜, 蒋业华, 等. 激光原位合成 TiN/Ti3Al 基复合涂层[J].,金属学报, 2011, 47(8):1086-1093.

ZHANG X W, LIU H X, JIANG Y H, et al. Laser in situ synthesis of TiN/Ti3Al-based composite coatings[J]. Journal of Metals, 2011, 47(8):1086-1093.

[13]HUANG Can, ZHANG Yong-zhong, SHEN Jian-yun, et al. Thermal stability and oxidation resistance of laser clad TiVCrAlSi high entropy alloy coatings on Ti-6Al-4V alloy[J]. Surface&coatings technology, 2011, 206(6):1389-1395.

[14]张天刚,肖海强,孙荣禄,等.Ti811 表面 Ni 基激光熔覆层显微组织及摩擦磨损性能的研 究[J].表面技术,2019,48(12):182-188.

ZHANG T G, XIAO H Q, SUN R L, et al. Microstructure and friction and wear properties of Ni-based laser cladding Ti811[J]. Surface Technology, 2019, 48(12): 182-188.

[15]Yeh JW, Chen SK, Lin SJ, et al. Nanostructured High-Entropy Alloys with Multiple Principal Elements: Novel Alloy Design Concepts and Outcomes.[J].Advanced Engineering Materials,2004,Vol.6(5): 299-303.

[16]章伟, 束学道, 邓益民. CoCrFeNiCu 高熵合金熔覆层的激光熔覆制备及其组织和耐 磨性能研究[J/OL]. 宁波大学学报(理工版):1-8.

ZHANG W, SHU X D, DENG Y M. Laser cladding preparation of CoCrFeNiCu high-entropy alloy cladding layer and its organization and wear-resistant properties[J/OL]. Journal of Ningbo University (Science and Technology Edition):1-8.

[17]郑军武,袁磊.汽车用钢表面激光熔覆 AlCoCrFeNi 高熵合金涂层组织及耐磨性研究[J].应用激光,2024,44(02):19-26.

ZHENG J W, YUAN L. Study on the Microstructure and Wear Resistance of AlCoCrFeNi High-Entropy Alloy Coatings on Steel by Laser Cladding [J]. Applied Laser, 2024, 44(02): 19-26

[18] Yu Y,Wang J,Li J S,et al. Tribological behavior of AlCoCrFeNi(Ti0. 5)high entropy alloys under oil and MACs lubrication[J].Journal of Materials Science and Technology, 2016, 32(5):470-476.

[19]吴刚刚,汪选国,曾鲜,等.TC4 表面激光熔覆 AlCoCrFeNiTi_(0.5)高熵合金层的组织与 性能[J].金属热处理,2019,44(12):1-5.

WU G G, WANG X G, ZENG X, et al. Microstructure and properties of AlCoCrFeNiTi0.5 high-entropy alloy coating on TC4 surface by laser cladding[J]. Heat Treatment of Metals, 2019, 44(12):1-5.

[20]张磊,魏鑫,霍嘉翔,等.TiC 含量对激光熔覆 AlCoCrFeNi 基高熵合金复合涂层抗磨损 和耐腐蚀性能的影响[J].稀有金属与硬质合金,2024,52(05):76-83.

ZHANG L, WEI X, HUO J X, et al. Effect of TiC Content on the Wear Resistance and Corros Resistance of Laser Clad AlCoCrFeNi-Based High Entropy Alloy Composite Coatings[J]. Rare Metals and Hard Alloys, 2024, 52(05):76-83.

[21]Liu H, Sun S, Zhang T, et al. Effect of Si addition on microstructure and wear behavior of AlCoCrFeNi high-entropy alloy coatings prepared by laser cladding[J]. Surface and Coatings Technology, 2021, 405: 126522.

[22]周玉. 材料分析方法[M]. 哈尔滨工业大学:机械工业出版社, 2011:62-64.

ZHOU Y. Methods of material analysis [M]. Harbin Institute of Technology:Machinery Industry Press, 2011:62-64.

[23]S R Narasimharaju, W H Zeng, T L See, et al. A comprehensive review on laser powder bed fusion of steels: processing, micro-structure, defects and control methods, mechanical properties, current challenges and future trends, J. Manuf. Process. 75 (2022) 375– 414.

[24] Liu X Y, Jiang F C, Chen Z B, et al. Microstructure and corrosion property of TC4 coating with Al0.5CoCrFeNi high-entropy alloy interlayer by laser cladding[J].Surface and Coatings Technology,2024,Vol.476: 130190.

[25]H.Shiratori, T.Fujieda, K.Yamanaka, et al.Relationship between the microstructure and mechanical properties of an equiatomic AlCoCrFeNi high-entropy alloy fabricated by selective electron beam melting.[J].Materials Science & Engineering: A,2016,Vol.656: 39-46.

[26]Zeng X, Liu Z Y, Wu G G, et al.Microstructure and high-temperature properties of laser cladded AlCoCrFeNiTi0.5 high-entropy coating on Ti 6Al-4V alloy.[J].Surface & Coatings Technology,2021,Vol.418: 127243

相关链接