1、序言

钛合金因其具有比强度高、耐高温、耐腐蚀等特点,使其在航空航天、石油化工、船舶制造、生物医药等领域得到广泛应用[1-3]。由于钛合金原材料成本较高,国外70%-80%的钛合金材料用于航空航天领域,我国航空航天领域对钛合金的需求也特别大,目前我国先进飞行器的钛合金用量在20%-30%左右,而飞机发动机上的钛合金用量甚至在30%以上。随着飞机设计理念逐渐向轻量化、长寿命方向发展,钛合金的应用将进一步扩大。在航空航天等领域,钛合金多数为飞机的蒙皮、承力框、钣金零件的形式出现。而对于钛合金的连接技术,主要以焊接、铆接为主,其中焊接方法主要由激光焊、电子束焊、等离子弧焊和钨极氩弧焊等[4-6]。

需根据零件的差异,选择合适的连接方法实现零件的整体化制造。

激光焊接技术,作为现代制造业中的一项先进技术,凭借其独特的优势和广泛的应用领域,正在逐渐成为工业制造的重要工具。激光焊接技术利用高能量的激光束作为热源,对工件进行局部加热,使工件内部熔化并快速冷却,从而实现零件的焊接。与传统的焊接方法相比,激光焊接技术具有焊接速度快、变形小、焊接强度高等优点,更高的能量密度和更精准的成形控制,使其成为零件的高质量连接主要技术之一。

目前钛合金激光焊接技术已被企业、高校、科研院所广泛研究[7-9],尤其在钛合金薄壁零件激光焊接领域,其中主要包括钛合金对接焊、T型焊等,材料主要由TC4[10,11]、TC6[12]、TC11[13]、TA1[14]、TA4[15]、Ti75[16]等,探索的方向主要有焊缝的组织、焊接接头性能、变形控制等领域。而对于钛合金激光点焊技术的研究相对较少,吕涛[17]等人研究了不同焊点形状对TC4钛合金力学性能的影响,认为焊点的抗剪载荷与熔合面面积有关,双排断续焊点具有更高的抗剪载荷。陶汪[18]等人对304不锈钢激光点焊工艺进行了研究,探明了激光功率、焊接持续时间、离焦量和间隙对焊点形态及尺寸的影响规律。

孙逸铭[19]等人对TC4钛/5052铝异种金属激光点焊工艺特性开展了研究,阐明了工艺参数对缩孔、气孔、裂纹等缺陷的影响。汪芦婷等人[20]采用脉冲激光对GH4145激光点焊工艺进行了探索,结果表面接头处拉伸剪切力、硬度均低于母材,功率增大有助于提高接头的抗拉强度。

综上所述,目前对TC4钛合金激光点焊的研究较少,且研究内容单一。

本文将采用连续激光对TC4钛合金的激光点焊工艺开展研究,探究焊接功率、焊接速度、离焦量对焊点熔核直径、表面质量和力学性能的影响,利用场发射扫描电镜对焊点组织进行观察分析。

2、试验

2.1试验材料

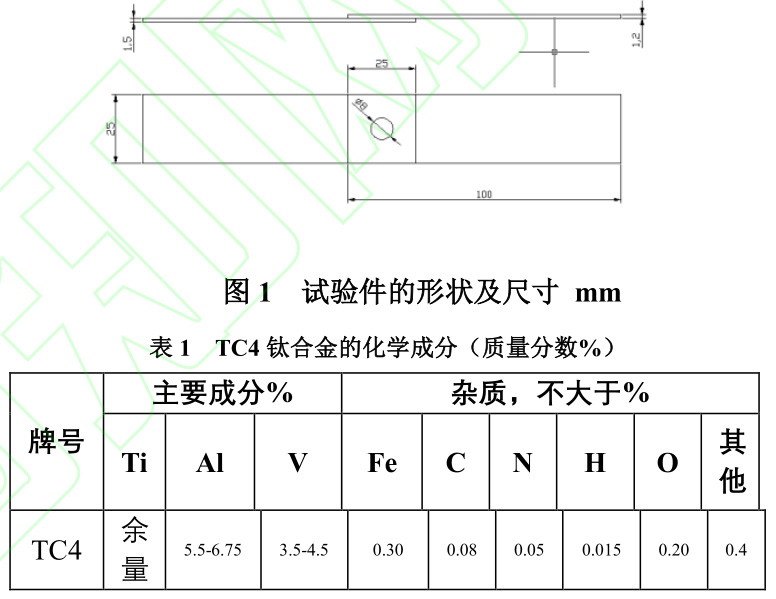

试验材料为1.2mm和1.5mm厚度的TC4钛合金板材,其化学成分如表1所示。采用激光切割制件,尺寸为25mm×100mm×1.2mm和25mm×100mm×1.5mm,搭接区面积为25mm×25mm,焊点位于搭接区域中心,上板厚度为1.2mm,下板厚度为1.5m,搭接形式见图1。

2.2试验焊接

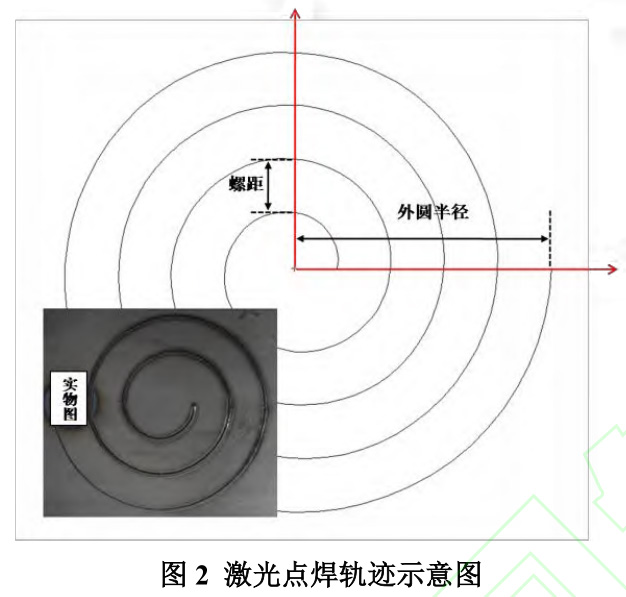

激光点焊试验使用TRUMPF-6001光纤激光器,发射波长为1030nm、光束质量为8mm·mrad,光纤芯径为200μm,光斑直径为0.64mm、焦距为310mm。机器人控制系统为KukaKR-C4,重复定位精度≤±0.05mm,通过KUKASmartPAD示教器对焊点填充轨迹进行编程。焊接过程采用专用夹具,可保证上下板材搭接区间隙≤0.1mm,激光焊枪轴线与零件表面垂直,焊接前,需对搭接区进行机械打磨,经丙酮擦拭后安装到激光点焊夹具上。焊接熔池主要依靠焊枪的摆动完成填充,轨迹形式为螺旋线,根据实际经验,螺旋线直径与熔核直径呈正相关,参考HB5427-89《钛及钛合金电阻点焊和焊缝质量检验》,1.2mm+1.5mm,熔核直径不应小于4.5mm,因此设置螺旋线外圆直径为4.5mm,旋转圈数设置为4周,经计算得螺距为0.5mm,轨迹示意图见图2所示。

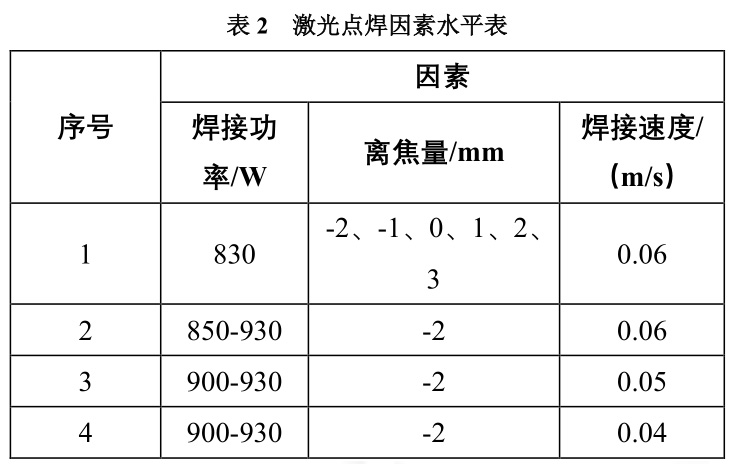

激光点焊的主要工艺参数为激光功率、离焦量和焊接速度,激光功率变化的步长为10W,离焦量变化的步长为1mm,焊接速度变化的步长为0.01m/s,对1.2mm+1.5mm组合的TC4钛合金进行工艺试验,具体试验参数见表2。参考HB5427-89《钛及钛合金电阻点焊和焊缝质量检验》,评价激光焊点质量的方式主要有焊点表面凹陷值(S≤0.18mm)、熔核直径(D≥4.5mm)及拉伸-剪切性能(I≥8.336kN/点),试验采用单一变量法,主要影响因素及水平如表2所示。

2.3金相试验

将焊点沿中心线横向剖开,采用环氧树脂将其镶嵌好,待凝固后采用SiC砂纸打磨截面至2000目,然后进行抛光处理,再进行超声波清洗,最后用无水乙醇擦拭后封存。采用OlympusOLS4000激光共聚焦3D显微镜对截面进行金相观察。

2.4性能试验

用Landmark100材料试验机对不同参数接头进行拉伸-剪切试验,拉伸速率设定为15mm/min,参照GB/2651-2008《焊接接头拉伸试验方法》,分别对不同试验参数的试验件进行拉伸-剪切试验。采用撕破试验,测定不同焊接参数条件下的熔核直径。采用深度千分尺测定焊点表面凹陷深度,精度0.001mm。

3、结果与分析

3.1焊点组织分析

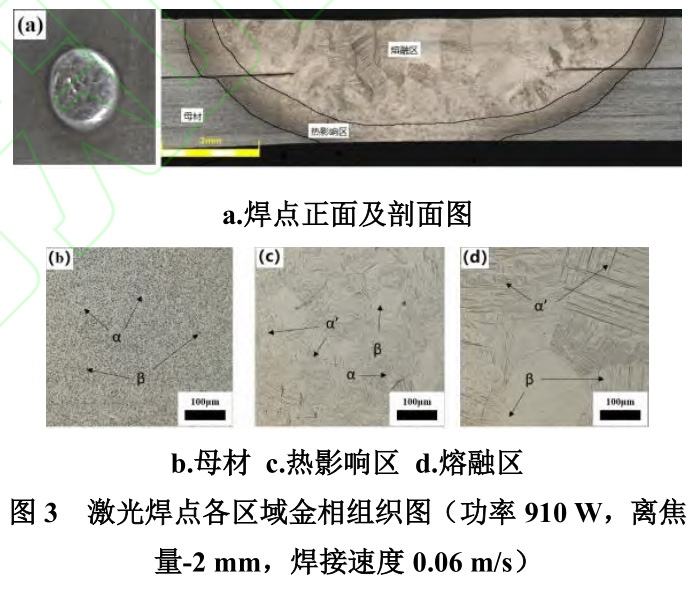

图3为激光点焊在最佳参数条件下的焊点正图和剖面图,焊点为圆形,表面呈银白色金属光泽,表面光滑无咬边,无明显凹陷。焊点剖面图整体呈半球形,焊点表面宽度约为8mm,熔深约为2mm,随着熔深的增加,熔池宽度逐渐减小,在两层中间位置熔池有明显的收缩现象,主要由于搭接间隙阻碍了热量向下层传递。焊点的剖面图可分为熔融区、热影响区和母材区三个区域。母材区域主要由典型的α相和β相组成,尺寸较为均匀。热影响区域靠近母材一侧的主要为细晶区,靠近熔融区一侧的主要为粗晶区,粗晶区主要由α相、针状马氏体α’相和β相,这是因为热影响区距热源中心位置距离不同,温度差异较大导致的。在熔融区,主要由针状马氏体α’相和β相组成,且β相的晶粒明显要大一些,与热影响区相比,熔融区中针状马氏体α’相是数量更多,这主要是由于激光焊接的过程中,熔池温度远高于TC4钛合金中β相转变温度(975℃),当温度高于975℃时,母材中的α相完全转化为β相,当激光关闭后,熔池急速冷却,其冷却速度远大于α相的临界冷却速度,没有充分的条件使得α相再次析出,取而代之的大量的粗大针状马氏体α’相,最终以α’+β相冷却至室温。

3.2离焦量对焊点质量的影响

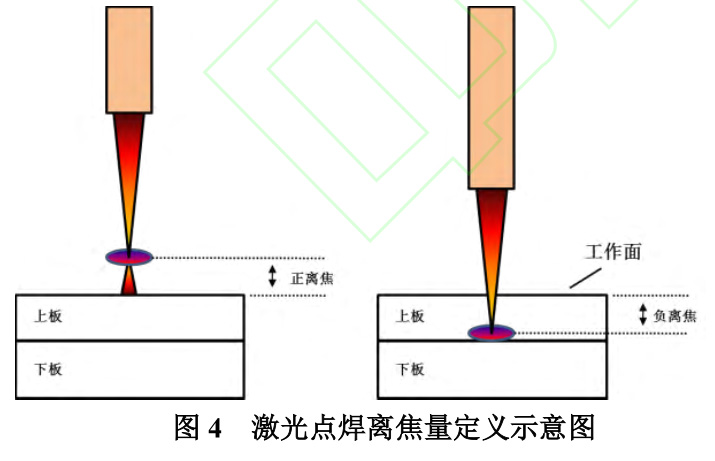

在钛合金激光点焊过程中,为实现两层薄板之间高质量连接,需通过调整激光束的焦点位置来改善激光的穿透性。当激光束的焦点在工作面之上,定义为正离焦,数值为正,当激光束的焦点在工作表面之下,定义为负离焦,如图4所示。离焦量的大小直接决定了激光光斑的直径和能量密度。当离焦量向负方向或正方向增加时,光斑直径会增大,而能量密度则会降低。相反,当离焦量向焦点方向靠近时,光斑直径减小,能量密度增高。这种变化对焊点的熔深和熔宽产生直接影响。合理控制离焦量,可精确控制整个焊点的熔深,确保熔深位置在底层薄板厚度的中心而非穿透,这样可有效保证焊点背部平整、光滑。

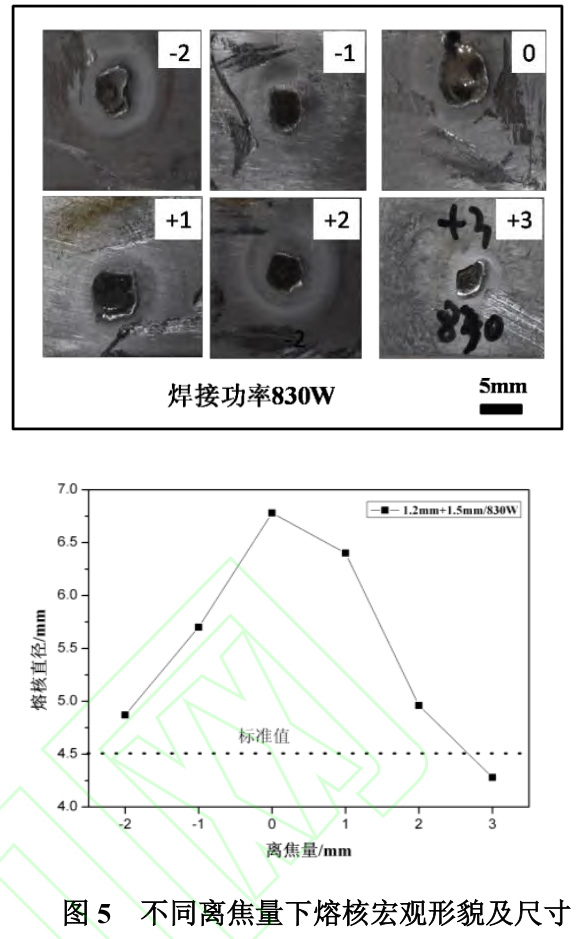

激光功率为830W,焊接速度为0.06m/s时,不同离焦量下1.2mm+1.5mm组合的TC4板材焊点熔合宏观形貌和熔核直径变化如图5所示。

由图5可知,熔核形貌主要呈圆形或近圆形,当离焦量为0mm时,熔核尺寸最大,但形貌更不规整,其主要由于在焦点位置焊接,熔池温度较高,在焊枪快速按螺旋线轨迹运动时,熔池搅拌剧烈所导致。基于此,当工作面远离焦点时,熔池更为稳定,从-1,+1,+2mm离焦量条件下可以看出,熔核更趋于圆形,说明该条件下熔宽和熔深更均匀。当离焦量继续增加时,激光束的穿透能力衰减,熔深随之降低,上板的液态金属不能完全润湿下板,导致熔核尺寸小,形状不规则。熔核尺寸呈先增大后减小的趋势,在+2mm和-2mm的离焦量下,熔核尺寸和形貌最优异,在控制其他参数不变时,更倾向于选择合适的负离焦量,主要由于负离焦量的情况下,焦点在工作面以下,从工作面向下,激光束的能量密度是越来越高的,在保证合适熔宽的同时更有利于保证激光焊点的熔深。

3.3激光功率对焊点质量影响

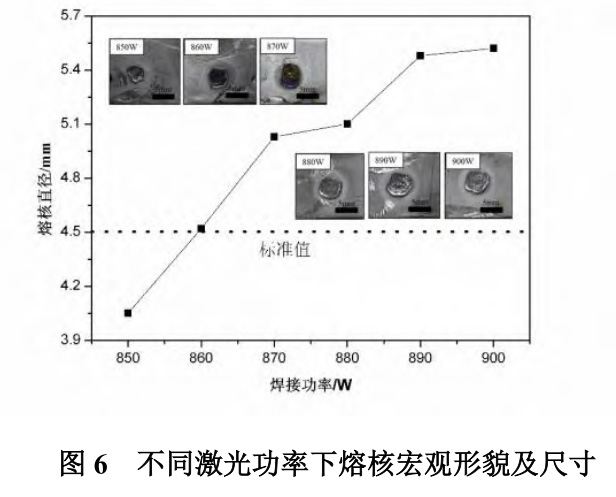

激光功率是影响焊点质量的关键因素之一,激光功率的大小直接决定焊接过程中的能量密度,大功率使得焊接材料能在更高温度下快速熔化,从而实现更深的熔深和更宽的熔宽。过高的激光功率会过度烧损焊缝区的合金元素,导致焊缝的强度和机械性能下降,而过低的激光功率则会导致焊点未熔透,无熔核形成进而影响焊接质量。当离焦量为-2mm、焊接速度为0.06m/s,激光功率分别为850W、860W、870W、880W、890W、900W时,激光焊点的熔核尺寸依次为4.08mm、4.52mm、5.06mm、5.16mm、5.51mm、5.58mm,其1.2mm+1.5mm组合下,标准最小熔核尺寸为4.50mm,不同激光功率下的焊点熔核形貌及尺寸如图6所示。可知,随着激光功率的增加,熔核直径呈增长趋势,并且熔核的规则程度也趋于优异,激光功率越高,熔池温度越高,熔池内金属液流动更好,热量能够更好地传递到下板,且润湿性较好,而熔核直径则由刚熔透、小而不规则的熔核逐渐变为趋于螺旋线外径极限的圆形规则熔核。

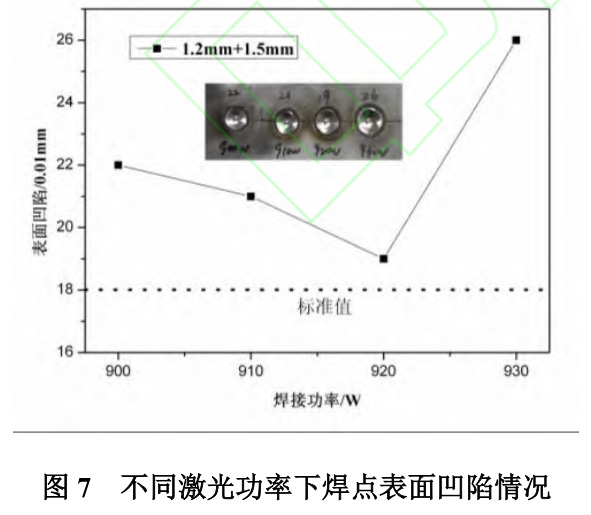

激光功率不仅影响焊点的熔核尺寸,而且对焊点表面凹陷也有一定的影响,当离焦量为-2mm、焊接速度为0.06m/s,激光功率分别为900W、910W、920W、930W时,焊点表面凹陷分别为0.22mm、0.21mm、0.19mm、0.26mm,不同激光功率下的焊点表面情况如图7所示。

由图可知,焊点表面凹陷值先降低后增加,当功率为920W时效果最佳。激光功率增加,可有效提高熔池流动性,也使得金属液向下渗透,进而焊点更趋于平整,但当功率过高时,熔池流动性太好,甚至呈沸腾状态,在熔池快速冷却时,沸腾的金属液没来得及恢复平整便已凝固,进而导致熔池呈旋涡状,其旋涡中心位置凹陷较深,降低了焊点表面整体质量。

3.4焊接速度对焊点质量影响

焊接速度是影响激光束能量密度的关键因素之一,通常情况下,激光能量密度由激光功率、激光作用时间和激光作用面积共同决定,其中激光作用面积,即激光光斑直径与焊道长度的乘积,具体公式如下:

其中E为激光能量密度,P为激光功率,S为激光作用面积,d为激光光斑直径,v为焊接速度。由公式可知,在离焦量一定的条件下,光斑直径为定值,激光功率与焊接速度成反比例。

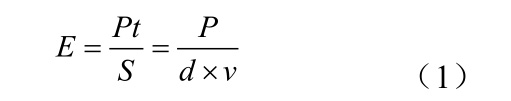

离焦量为-2mm,焊接速度为0.04mm/s、0.05mm/s、0.06mm/s,激光功率为900W、910W、920W、930W时,焊点表面质量及凹陷值如图8所示。由图可知,随着焊接速度增加,焊点表面凹陷情况明显得到改善,但相应的,焊点表面直径逐渐变小。由于激光能量密度的不同,可分为激光热导焊和激光熔深焊,在激光功率一定时,焊接速度的加快导致激光束作用在焊点表面的能量密度降低,焊接模式由激光熔深焊转变为激光热导焊,使得熔池整体温度降低,进而导致熔宽变窄。

3.5力学性能分析

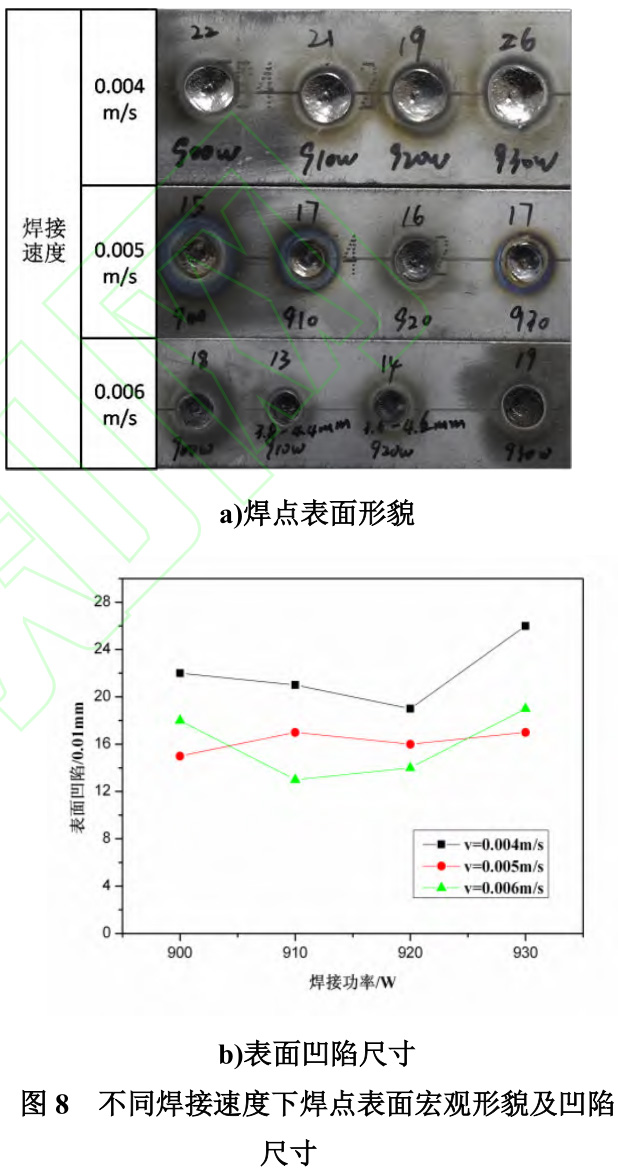

在离焦量为-2mm,焊接速度为0.06m/s的条件下,对不同焊接功率对抗剪试样进行了最大拉剪力试验,测试的结果及对应的熔核尺寸关系图见图9。可以看出,随着输出功率的逐渐增加,激光焊点的焊接接头所能承受剪切力的能力逐渐增加,在860W以上的试样,其抗剪强度值均满足标准要求。相对应的熔核直径的变化规律与抗剪强度的变化基本保持一致,这说明抗剪强度的大小基本取决于熔核直径的尺寸大小。

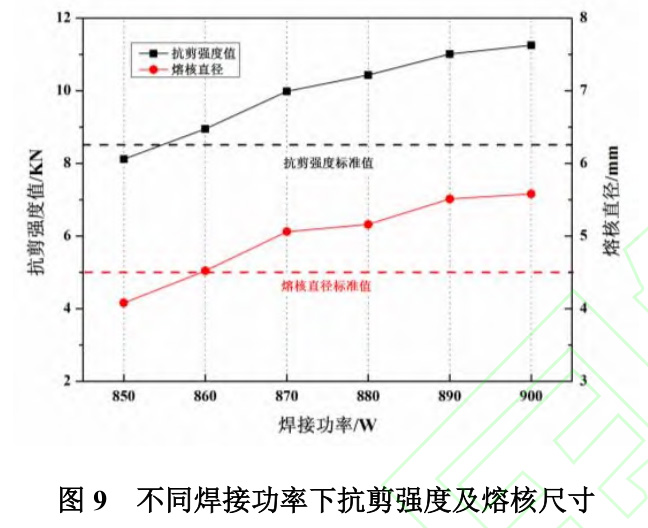

为了对比激光点焊与电阻点焊两种钛合金常用连接工艺的抗剪强度,在保证熔核直径一致(均为5.5±0.2mm)的前提下,分别进行了5组对比试验,其中激光点焊的工艺参数是焊接功率为900W,离焦量为-2mm,焊接速度为0.06m/s;电阻点焊的工艺参数是电极压力为3.3kN,预压时间为0.02s,焊接时间为0.14s,焊接电流为5.8-6.0kA,保压时间为0.01s,电极直径为7mm。分别对两种连接工艺的试验进行抗剪强度测试,测试结果如图10所示。由图可知,激光点焊和电阻点焊的抗剪强度均满足标准要求,其中电阻点焊的抗剪强度要比激光点焊的抗剪强度高出26.5%,这主要由于两种工艺原理的差异性,电阻点焊在焊接过程中使用保持压力,且熔核呈上下等宽的贯穿状,而激光点焊在焊接过程中仅依靠金属液的重力及激光的冲击力来实现熔核的形成,且熔核成半圆形,且不贯穿,因此性能要稍差一些,但激光点焊能够有效保证焊点背面无任何压痕,这也是电阻点焊无法实现的,因此,两种技术可根据零件需求进行选择,均可保证零件的有效连接。

4、结论

本文通过激光点焊试验对TC4钛合金进行的工艺试验,并采用场发射扫描电子显微镜、光学显微镜、抗剪强度试验等手段,分析了离焦量、焊接功率和焊接速度对焊点内部、表面质量和力学性能的影响规律,并得出以下结论:

(1)离焦量越靠近焦点时,激光点焊的熔核直径越大,但在焦点处焊接,对焊点表面凹陷的影响较大;激光功率越高,熔核直径越大,激光点焊试验的力学性能越好。

(2)焊接速度有利于改善焊点的表面质量凹陷情况,焊接速度越快,作用在焊点表面的能量密度越低,焊点表面直径越小,表面凹陷越小。

(3)通过对比激光点焊和电阻点焊试样抗剪强度性能,在相同熔核尺寸条件下,电阻点焊的抗剪强度要高于激光点焊抗剪强度26.5%,但激光点焊具有焊点背面无压痕的优势。

参考文献:

[1]董宝明,郭德伦,张田仓.钛合金焊接结构在先进飞机中的应用及发展[J].航空材料学报,2003(S1):239-243.

[2]钱江,王怡,李瑶.钛及钛合金在国外舰船上的应用[J].舰船科学技术,2016,38(11):1-6,19.

[3]宋德军,牛龙,杨胜利.船舶海水管路钛合金应用技术研究[J].稀有金属材料与工程,2020,49(3):1100-1104.

[4]孙文君,王善林,陈玉华,等.钛合金先进焊接技术研究现状[J].航空制造技术,2019,62(18):63-72.

[5]石铭霄,张秉刚,马纪龙,等.钛合金电子束深熔焊钉尖缺陷形成的影响因素[J].焊接学报,2012,33(12):53-56,115.

[6]赵博,李国元,许广兴.钛合金焊接技术在飞机制造中的应用和展望[J].航空制造技术,2013(16):122-125.

[7]何小东,张建勋,裴怡,等.钛合金薄板激光焊接和TIG焊接残余应力数值模拟[J].机械工程材料,2005(3):25-28.

[8]刘自刚,代锋先,陆刚,等.钛合金激光焊研究现状与展望[J].材料导报,2023,37(S1):354-359.

[9]白伟成,张献逢,褚福东.飞机钛合金结构激光焊接工艺优化研究[J].冶金与材料,2023,43(3):1-3.

[10]吴晗,王英杰,赵忠华,等.钛合金薄壁T形接头激光焊接力学性能研究[J].金属加工(热加工),2024(1):52-56.

[11]关峰,赵泓博,倪家强,等.超塑成形TC4薄板激光焊接头组织及性能研究[J].焊接,2018(6):28-33,66-67.

[12]何杨宇,杨素媛,包明明,等.激光焊接钛合金接头的组织演变和力学行为[J].稀有金属,2021,45(8):914-920

[13]王猛,张立平,赵琳瑜,等.增材制造和锻造TC11钛合金激光焊接头组织与力学性能[J].焊接学报,2023,44(10):102-110,138-139.

[14]卢兵兵,董梁.超薄钛合金激光叠焊焊接特性[J].焊接,2021(5):58-62,66.

[15]董志伟,唐定狼,张建勋.激光焊接参数对4.5mm厚TA4板材焊缝成形的影响[J].焊管,2024,47(2):24-28.

[16]曹守启,何鑫,刘婉荣,等.Ti75合金激光焊接接头的组织及力学性能[J].材料科学与工艺,2021,29(1):53-58.

[17]吕涛,雷正龙,陈彦宾,等.焊点形状对TC4钛合金激光点焊力学性能的影响[J].中国激光,2013,40(12):51-55.

[18]陶汪,陈彦宾,李俐群,等.304不锈钢激光点焊工艺研究[J].应用激光,2005(4):233-236.

[19]孙逸铭,张泽群,檀财旺,等.TC4钛/5052铝异种金属激光点焊工艺特性研究[J].激光与光电子学进展,2019,56(3):205-212.

[20]汪芦婷,黄永德,陈玉华.GH4145激光点焊工艺及接头性能研究[J].精密成形工程,2018,10(5):22-26.

相关链接