引言

海上风电机组具有高温、高湿、高盐和高辐照的服役环境特点,零部件及材料面临着严重的腐蚀问题。螺栓作为风电机组重要的零部件,其安全稳定性十分重要。海上风电螺栓通常采用达克罗、渗锌等方式进行表面处理,以获得良好的防护性能[1-2]。

达克罗涂层是美国上世纪研发的一种表面处理技术,是将锌、铝、铬酐等成分组成混合溶液,涂敷在材料表面后固化而成的一种防护涂层。达克罗涂层同时具有物理隔绝、阴极保护等功能,防护性能优异,耐中性盐雾的能力是传统镀锌的7 倍至10 倍,广泛应用于紧固件的表面处理。然而,达克罗涂层由于含有残留的6 价铬,会危害环境和人体健康,世界各国采取了各种措施限制其使用。因此,需要发展环保的高性能无铬新型涂层,在满足防护要求的前提下不会危害环境和人体健康。

无铬锌铝涂层是为了满足环保要求而开发的新型表面处理技术,可以作为达克罗涂层的替代[3-8]。无铬锌铝涂层不含铬酐、有机溶剂等,采用水性涂料,可以满足世界各国对环保的要求。铬酸盐在涂层中主要起到粘结剂和钝化的作用,可以有效的提高涂层的耐蚀性,涂层中去除铬酸盐后会对性能产生很大影响。

铬锌铝涂层研究过程中,研究人员采用多种方法降低铬酸盐去除后对涂层的性能[5,9-12]。MAZE 等[13]采用钼的氧化物代替铬酸盐作为腐蚀抑制剂,且钼的氧化物中钼的含量在 60%以上,钼的氧化物在涂层中的含量在 0.5%~7%时具有良好的耐蚀性。陈鹏等[14]以硅烷未粘结剂,片状锌铝粉未原料开发了无铬环保型锌铝基耐蚀涂层,其防护性能与达克罗涂层几近相同。李旭嘉等[9]和朱俊谋等[10]通过在涂层中添加纳米氧化物和碳纳米管等提高无铬锌铝涂层的性能。无铬锌铝涂层使用的粘结剂的性能对涂层有很大的影响,有机硅烷具有无毒、无污染、粘结性好、易形成化学键等性能,是代替铬酸盐的理想材料,受到研究者的广泛重视[11,14-18]。本文利用硅烷制备了一种无铬锌铝涂层,并利用中性盐雾试验、电化学测试和形貌分析研究了涂层的腐蚀行为特点。

1、 试验方法

1.1 试验材料

试验样品为 M10螺栓,基材为 Q235 碳钢,螺栓表面的无铬锌铝涂层涂覆前先抛丸除锈,然后依次用丙酮和无水乙醇进行超声清洗,除去表面的油渍,冷风吹干后放入干燥箱备用。螺栓表面无铬锌铝涂层涂覆时采用两涂两烘即底涂喷雾、烘烤、面涂喷涂和烘烤的流程。

1.2 加速试验方法

参考标准 ISO 9227:2017 开展中性盐雾试验,试验温度为35 ℃,NaCl 溶液浓度为50 g/L,pH 值为6.5~7.2,盐雾沉降量为1 mL/h/80 cm2~2 mL/h/80 cm2。中性盐雾试验在第8 天、16 天、32 天和64 天取样品分析。

1.3 形貌观察

使用 ZISS EVO18 扫描电子显微镜(Scanning Electron Microscope SEM)对无铬锌铝涂层的微观形貌进行观察,加速电压为20 kV,并利用 Oxford 能谱仪对成分组成进行分析。

1.4 电化学分析

采用 Princeton VersaSTAT 3F 电化学工作站进行电化学测试。电化学测试采用三电极测量体系,参比电极为Ag/AgCl 电极,辅助电极为铂片。电化学阻抗谱测量频率为10-2Hz~105Hz,振幅为10mV;极化曲线测量扫描范围−0.5~1.5 V(vs OCP),扫描速率为1mV/s。

2 、试验结果与讨论

2.1 涂层成分与形貌分析

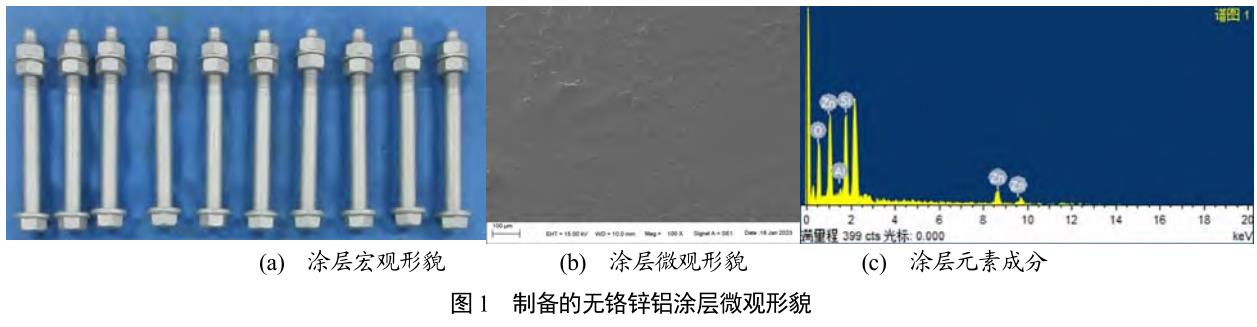

图 1 为螺栓涂层的宏观形貌和微观形貌。涂层宏观形貌呈现亚光银灰色;微观形貌表面有一些颗粒状物质,且涂层表面可以观察到少量缝隙,能谱测试结果表明涂层元素组成主要有 Zn、Al、O 和 Si。

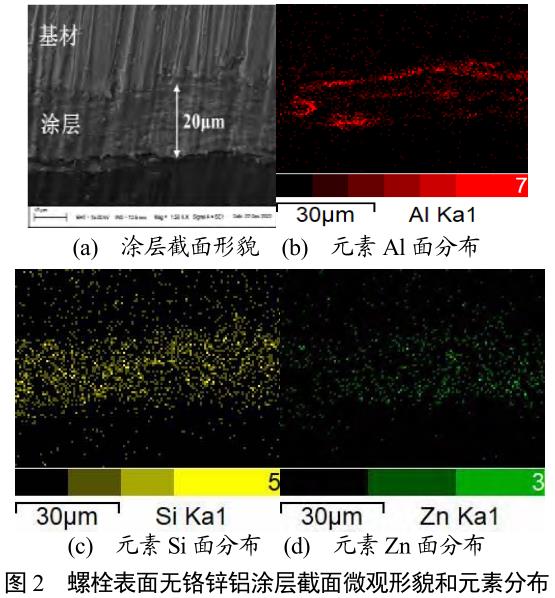

图2 螺栓表面涂层的截面形貌和元素分布,无铬锌铝涂层的厚度为20 μm 左右,截面呈现明显的层状相叠的锌铝粉,涂层与基材结合紧密,未观察到直通基底的孔洞。通过涂层截面元素分布结果可知,元素Al 在涂层中呈现明显分层叠状分布的特点,元素 Zn 则在涂层中其他区域,元素Si 均匀分布在涂层的不同位置。结合涂层的表面和界面的形貌分析,片状的锌铝粉在涂层中呈层叠状分布,铝粉在局部区域有富集分布的特征,硅烷作为粘结剂均匀分布在涂层中,未表现出明显局部富集的情况。涂层表面虽可观察到缝隙,但截面微观形貌显示样品表面的无铬锌铝涂层相对较致密,在涂层中未观察到明显的裂缝和空洞。涂层致密的结构特点和锌铝粉的交叉层状分布特征可提供有效物理屏障,阻止侵蚀性离子进入基体表面,提高涂层的耐蚀性。

2.2 不同腐蚀时间涂层微观形貌

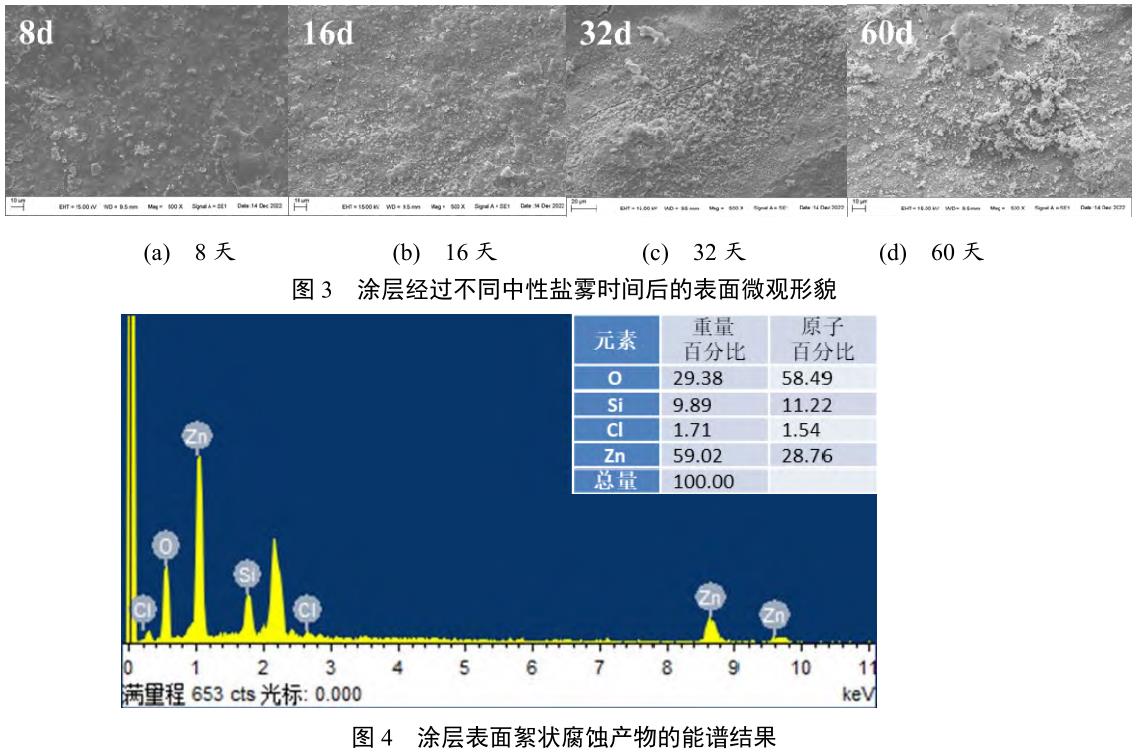

图3 为涂层经过不同时间中性盐雾试验后的表面微观形貌。随着腐蚀时间的延长,表面出现絮状的腐蚀产物,且腐蚀前期絮状产物零散的分布在样品表面,絮状腐蚀产物逐渐增多,直到中性盐雾60 天后表面仍然为白锈,螺栓样品表面并没有观察到红锈的出现。

如图4 所示,能谱结果显示絮状腐蚀产物的元素组成为 O、Si、Cl 和 Zn。结合元素和形貌分析可知中性盐雾试验过程中涂层表面的产物主要是 Zn 的腐蚀产物,这是由于涂层中的 Zn 电位较低,首先产生活化发生腐蚀,且腐蚀前期絮状产物零散的分布在样品表面,可能是由于表面裸露的锌粉边缘未被硅烷膜完全包裹,造成锌粉的裸露,腐蚀在锌粉的边缘发生,造成表面硅烷膜发生破坏,因此能谱结果中检测到了Si 元素。随着试验时间的增加,涂层表面的腐蚀程度加深,表面零散分布的絮状腐蚀产物开始大量堆积并发生团聚,覆盖了表面。经过60 天的中性盐雾试验后,样品表面并没有观察到红锈的生成,表明样品表面的涂层依然具有保护作用。

2.3 不同腐蚀时间涂层电化学测试

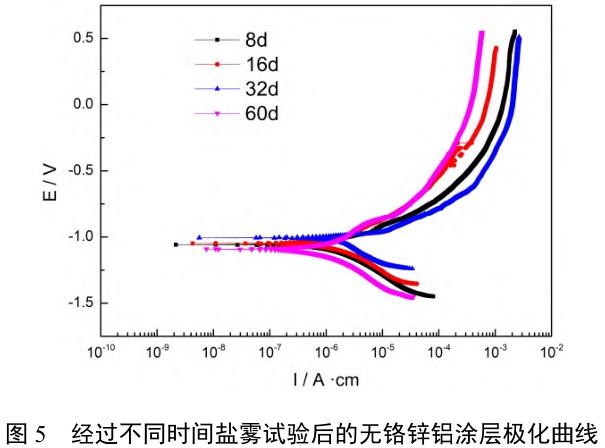

图 5 为无铬锌铝涂层经过不同时间中性盐雾试验后的动电位极化曲线。经过不同盐雾时间后,涂层的自腐蚀电位大小分布在 0.96 V~1.1 V,而基材碳钢的自腐蚀电位一般为−0.6 V,即涂层和碳钢基材之间具有 0.4 V 左右的电位差,表明即使经过 60 天的盐雾试验后,涂层依然可以为基材提供足够的阴极保护,与表面形貌的分析结果相吻合。随着试验时间的延长,涂层的自腐蚀电流表现为先降低后增大再降低的特点。涂层的阴极极化曲线形状相似,发生的都是氧的去极化反应。涂层的阳极极化曲线分析可知,在腐蚀的初期(8 天、16 天)阳极区域出现了一个过渡的钝化区,但是随着试验时间(32 天),涂层的过渡钝化区逐渐消失,试验后期(60 天)阳极区重新出现了过渡钝化区,主要是涂层中锌铝粉的存在在表面形成了钝化膜层,在阳极极化曲线中表现出为过度钝化区,随着盐雾试验的进行,在试验前期由于 Cl-的侵蚀造成表面的氧化物保护膜发生破坏,使得钝化过渡区逐渐消失,表面的锌粉发生活化,自腐蚀电流密度增加;随着试验时间的进一步延长,水分扩散至涂层中层状分布的 Al 片,表面具有完整的氧化膜,因此试验后期(60 天)样品的阳极重新观察到了过渡钝化区,且腐蚀电流密度明显降低。

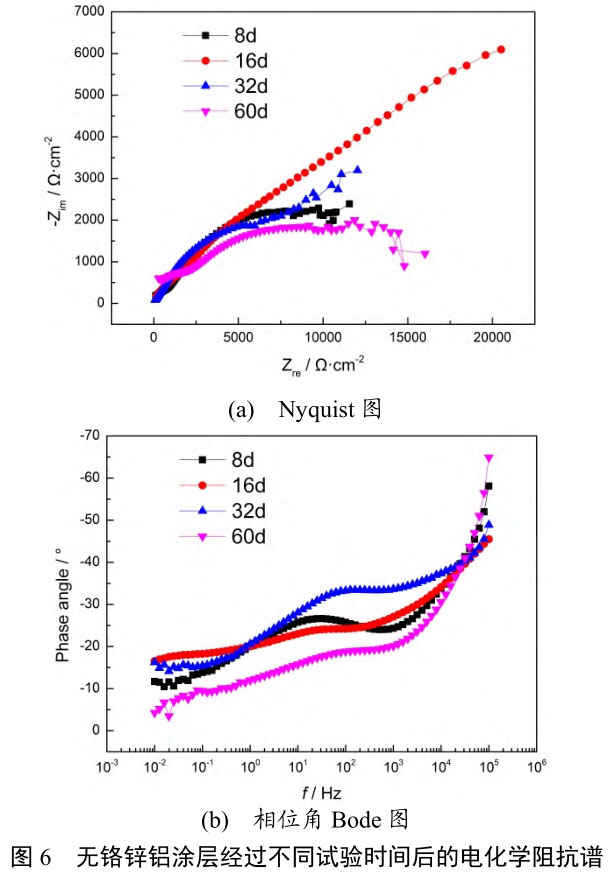

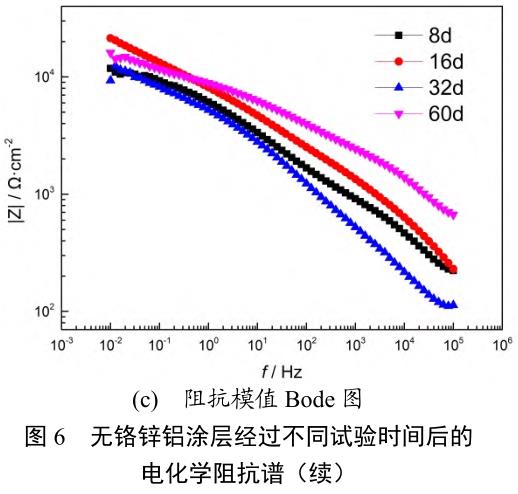

图 6 为涂层经过不同试验时间后的电化学阻抗谱。高频区反映的是涂层的阻抗,低频区则与涂层中的锌铝粉的反应有关。随着试验的进行,表面涂层阻抗表现出先增高后降低再增高的特点,与极化曲线腐蚀电流密度变化特点相吻合。随着试验的进行,侵蚀性离子(Cl-)进入涂层并接触到锌铝粉的表面,使得涂层中的金属发生活化,引起涂层中锌粉的腐蚀,生成的锌的腐蚀产物会堵塞涂层中的裂缝和微孔等缺陷,造成涂层的阻抗逐渐增加[15],同时腐蚀产物在金属粉表面的附着也会对锌铝粉的反应有一定的阻碍作用,使得低频阻抗增加(16 天);随着试验的继续进行,锌的腐蚀产物是水溶性的,会逐渐发生溶解,腐蚀产物对金属粉的保护性下降,同时涂层中分层分布的铝开始腐蚀,使得表面的铝氧化物层受到破坏,引起涂层的阻抗下降(32 天);试验后期,随着电解质继续进入到涂层内部,更多的锌粉参与反应,生成新的腐蚀产物堆积,覆盖内部锌粉表面的活性区,同时涂层中部分层的铝粉表面有完整的钝化膜,使得测得的涂层阻抗升高(60 天)。

3、 结论

利用有机硅烷作为粘结剂制备的无铬锌铝涂层,解决达克罗涂层的环保问题,并具有良好的防护能力。

1)无铬锌铝涂层中片状铝粉呈现分层层叠状分布的特点,锌粉则在其他区域均匀分布,涂层表面存在少量缝隙,但是涂层内部则相对比较致密。

2)无铬锌铝涂层具有良好的防护性能,60 天中性盐雾试验后没有观察到红锈。电化学测试结果表明腐蚀过程中涂层中的锌粉和铝粉协同作用,为紧固件提供了良好的阴极保护作用。

参考文献:

[1] 陈亚军, 孙利成, 王汉森. 循环盐雾环境中电镀锌和锌铝涂覆涂层的腐蚀行为[J]. 腐蚀与防护, 2022,43(10): 23-32.

[2] 包胜军, 周万红, 唐革新, 等. 达克罗和渗锌在桥梁支座锚固螺栓上的应用[J]. 涂料工业, 2013, 43(2):65-67.

[3] 刘彬, 林志峰, 程旭东, 等. 新型环保锌铝合金涂层的研究现状[J]. 腐蚀科学与防护技术, 2017, 29(3):301-306.

[4] 宋积文, 杜敏. 无铬锌铝涂层发展现状[J]. 腐蚀与防护, 2007, 28(8): 411-413.

[5] 李言涛, 姜信德, 侯保荣. 喷涂锌铝(ZAZA)覆盖层在海洋环境中的腐蚀[J]. 腐蚀与防护, 2010, 31(8):591-594.

[6] 隋佳利, 李相波, 林志峰, 等. 两种热喷涂锌铝涂层在低温海水介质中防腐性能研究[J]. 中国腐蚀与防护学报, 2016, 36(5): 371-375.

[7] 徐志刚. 喷涂锌铝(ZAA)覆盖层在模拟海洋环境中的腐蚀失效机理[J]. 腐蚀与防护, 2013, 34(3): 252-255.

[8] 仝飞, 缪强, 蒋穹. 无铬锌铝合金涂层的制备及耐蚀性能[J]. 腐蚀与防护, 2014, 35(2): 146-149.

[9] 李旭嘉, 惠红海, 赵君文, 等. 多壁碳纳米管含量对无铬锌铝涂层耐蚀性能的影响[J]. 中国腐蚀与防护学报,2022, 42(2): 324-330.

[10] 朱俊谋, 姚正军, 蒋穹, 等. 无铬纳米锌铝涂层的微观组织及腐蚀性能[J]. 中国腐蚀与防护学报, 2013, 33(5):425-429.

[11] 冯瑞沁, 衣守志, 董世文, 等. 硅烷无铬钝化膜的耐腐蚀性能及成分探究[J]. 表面技术, 2014, 43(6): 53-58.

[12] 任鹏禾, 周宏明, 许晓嫦, 等. 石墨烯改性无铬达克罗涂层的组织及耐腐蚀性能[J]. 中国表面工程, 2018,31(6): 73-80.

[13] MAZE E, MOCQUERY C, MILLET B, et al. Use of MO3 as Corrosion Inhibitor And Coating Composition Containing Such An Inhibitor: US 20040142162[P].2004-07-22.

[14] 陈鹏, 王旭东, 孙冬柏, 等. 环保型锌铝基耐蚀涂层的制备与性能[J]. 机械工程材料, 2010, 34(2): 67-70.

[15] 周文娟, 许立坤, 王佳, 等. 碳钢表面硅烷锌铝涂层的腐蚀电化学行为[J]. 金属学报, 2007, 43(9): 983-988.

[16] ZHANG X M, LIU C M, YIN Y J. Corrosion Resistance of Water-Based Chromium-Free Zinc-Aluminum Coating[J].Dongbei Daxue Xuebao/Journal of Northeastern University,2010, 31: 56-59.

[17] 徐溢, 滕毅, 徐铭熙. 硅烷偶联剂应用现状及金属表面处理新应用[J]. 表面技术, 2001, 30(3): 48-51.

[18] GOU J, WANG G, NING Y, et al. Preparation and Corrosion Resistance of Chromium-Free Zn-Al Coatings With Two Different Silane Coupling Agents[J]. Surface &Coatings Technology, 2019, 366: 1-6.

相关链接