基于钛合金高的比强度高、耐腐蚀、无磁性等特点,越来越多的行业兴起了“钛代钢”的技术革命。随着钛合金构件向大型化、复杂化方向发展,焊接作为一种高效连接方式,已成为钛合金制造不可或缺的手段,越来越受到重视[1-3]。

TC4是应用最为广泛的钛合金之一,为α+β双相钛合金,焊接性良好,具有密度低、比强度高、高温性能好等优点,广泛应用于航空航天、武器装备等领域[4-6]。目前,针对TC4钛合金材料,各种焊接方法获得的接头性能的系统研究还鲜为报道。本研究在弧焊、束焊和电阻焊工艺条件下,分析了TC4钛合金的焊接性及接头性能,为设计者全面掌握TC4钛合金焊接性能,选择更合理的接头型式及更适宜的焊接方法,从而改善焊接应力分布、优化焊接结构等提供技术支持。

1、TC4钛合金焊接性分析

TC4钛合金化学成分和力学性能见表1和表2。TC4钛合金在焊接时,由于化学活性大,高温时容易被空气、水分、油脂等污染,吸收气体杂质,形成气孔,导致接头塑性和韧性显著下降;同时,由于导热性差,焊接接头易出现晶粒粗大,引起接头塑性下降;在氢和残余应力作用下,冷裂纹倾向大,由于其弹性模量小,焊接变形大,且矫形困难[7-8]。

TC4钛合金适用于中高强度的焊接结构,焊接时要求焊前清理、层间温度控制、气体保护以及焊后冷却速度控制等工艺措施。焊后一般进行消除应力热处理,有效释放焊接应力,同时稳定焊后尺寸,消除钛合金焊接回弹。

2、不同焊接工艺TC4钛合金接头性能分析

2.1TC4钛合金弧焊试验

2.1.1TC4钛合金氩弧焊

钛合金氩弧焊的工艺特点是热影响区宽度较宽,变形较大。钛合金氩弧焊质量控制要点是加强焊前清理和气体保护,防止焊接接头气体污染,产生脆性组织导致塑性、韧性下降。

(1)不同焊接材料的接头性能

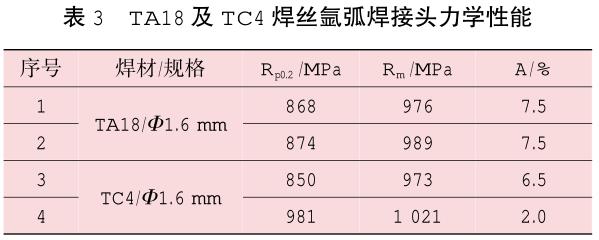

TC4钛合金按照ISO15614.5-2004《金属材料焊接程序的规范和鉴定焊接程序试验第5部分:钛、锆及其合金》焊接,分别采用TA18及TC4焊丝焊接,焊后进行600℃/1h热处理,接头按照GB/T228.1-2010标准取样,接头力学性能见表3。

由表3可知,采用TA18焊丝的焊接接头强度较低,塑性较高,TC4焊丝的接头强度高,塑性低。一般来说,钢制承压设备的焊材选择原则考虑近成分、等强度原则,但对于高强度的钛合金,接头塑性较低,考虑到焊接接头在使用条件下的受力等级及接头综合性能匹配,可采用低强度等级的焊材,以保证接头具有足够的塑性。

低温冲击韧性是衡量材料低温性能的重要指标。TC4钛合金采用TA18焊丝,焊接接头在常温及-50℃时冲击性能见表4。

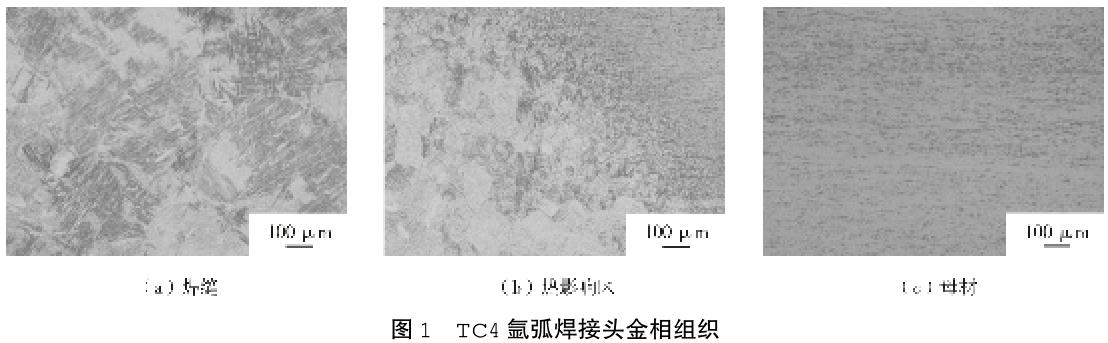

由表4可见,与高强度β钛合金接头低温冲击韧性相比,TC4钛合金接头具有较好的低温冲击性能。有研究表明,TC4钛合金相对于纯钛、α和近α钛合金的韧脆转变温度略高,使用温度一般约为-196.15℃(77K)[9]。其焊接接头金相组织如图1所示。

TC4氩弧焊接头焊缝组织为马氏体+初生α+β转,热影响区组织为α+β转,母材组织为α+β。接头组织分布均匀,保证了接头强度、低温韧性的稳定和一致连续性。

(2)不同热处理制度的接头性能

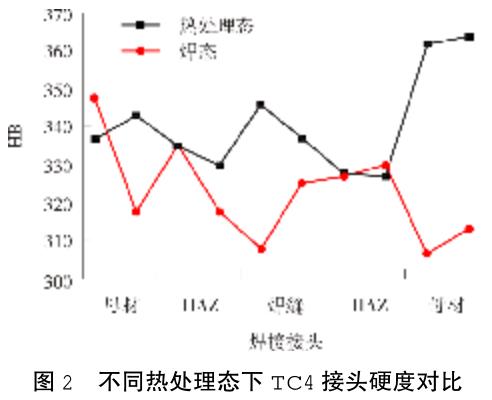

TC4钛合金按照ISO15614.5-2004标准焊接,焊丝为φ1.6mm的TA18,焊接接头在焊态和热处理态下,硬度分布如图2所示。由图2可见,经热处理后,TC4氩弧焊接头各区域的硬度有所提高。焊态下,焊缝区硬度低于热影响区和母材,热处理态下焊缝区硬度高于热影响区。这是由于在热处理过程中,焊接接头吸氧,造成硬度升高。

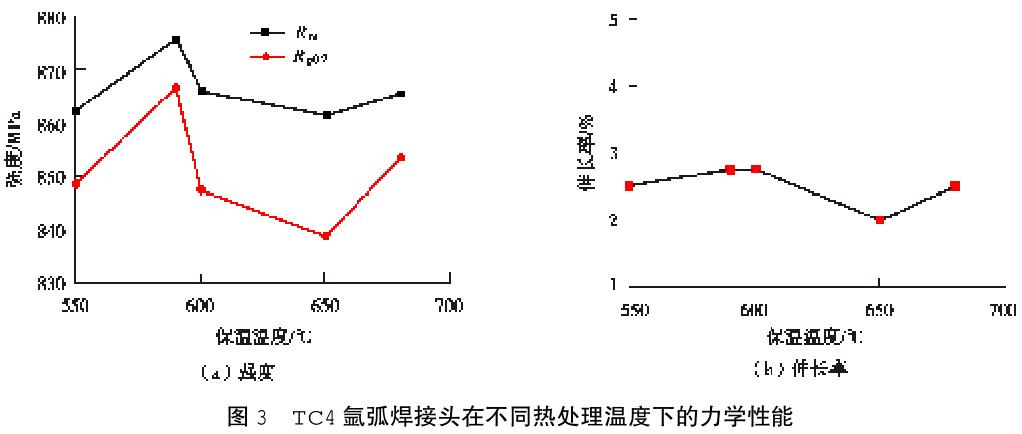

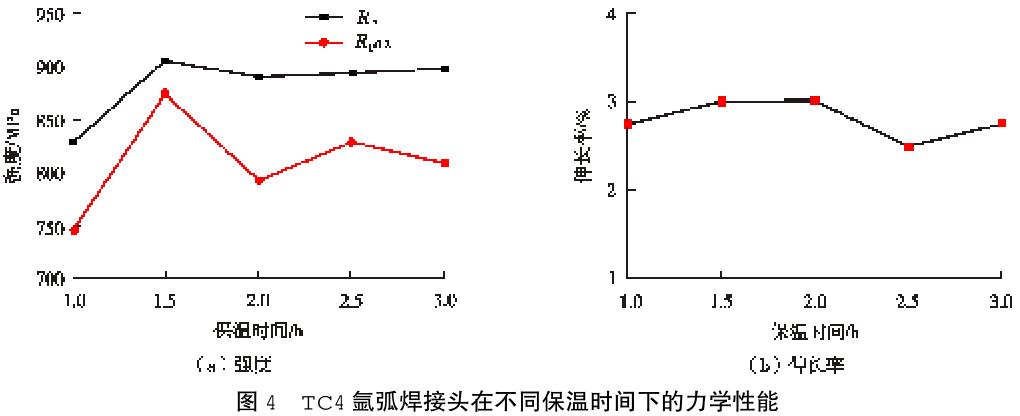

TC4钛合金接头分别在550℃、590℃、600℃、650℃、680℃温度下保温1h,接头强度及伸长率变化如图3所示。

由图3可知,随热处理温度升高,TC4氩弧焊接头抗拉强度在590℃时出现极值,600℃以上保温,强度缓慢上升;接头伸长率也呈上升、下降再上升的趋势,在590~600℃时达到最高。在590℃下,分别保温1h、1.5h、2h、2.5h、3h,接头强度及伸长率变化如图4所示。

由图4可以看出,随着保温时间延长,TC4接头强度升高,伸长率变化不显著。

综上,对于TC4钛合金结构件的焊后消除应力热处理,为实现接头强度与塑性的最优匹配,提高焊接接头的综合力学性能,适宜的热处理工艺为590℃/1.5~2h。

2.1.2TC4钛合金冷焊

冷焊原理是钨极在几秒的周期内以几十毫秒的超短时间放电,熔化母材实现原子间结合。由于放电时间与间隔时间相比十分短,熔池热量会通过零件传导到外界,因而焊接接头不会有热集聚。TC4钛合金导热性能较差,熔池附近温度梯度较大,冷焊对其有很大的适用性。

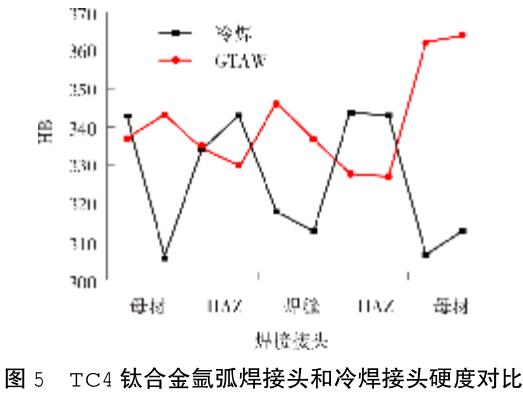

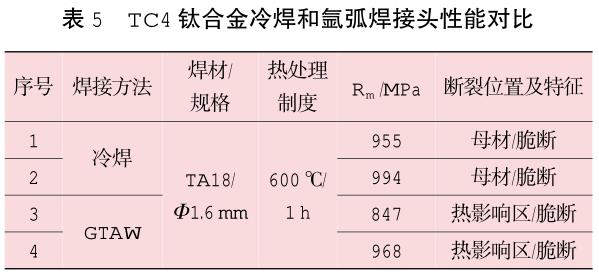

分别采用冷焊和氩弧焊,对TC4钛合金按照ISO15614.5-2004要求进行焊接,焊材为TA18,接头按照GB/T228.1-2010要求取样,接头强度见表5,接头各区域硬度分布如图5所示。冷焊接头强度高于母材最低抗拉强度,与氩弧焊接头强度相差不大。冷焊接头硬度分布为热影响区最高,焊缝次之,两者硬度均高于母材。与氩弧焊相比,冷焊接头焊缝区硬度低于氩弧焊接头,热影响区硬度高于氩弧焊接头。这是由于冷焊热影响区冷却速度快,形成马氏体数量较多造成。

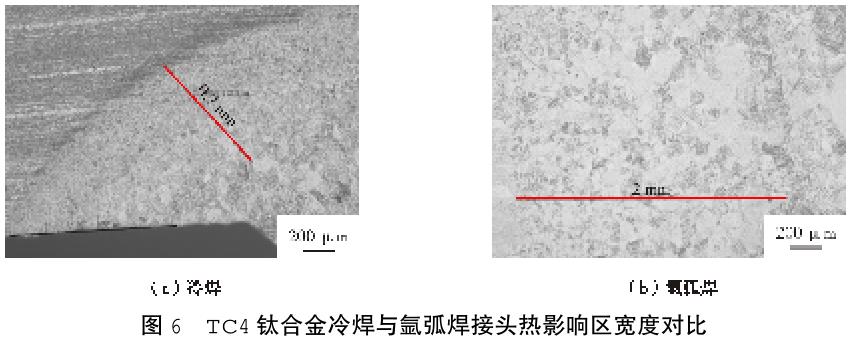

冷焊的热影响区宽度小,热量快速传导,因此冷焊焊接变形小。TC4钛合金冷焊与氩弧焊接头金相组织如图6所示,2mm厚TC4板材角焊缝冷焊的热影响宽度为0.7~1.0mm,氩弧焊的热影响区宽度为1.8~2.2mm。可见,相同条件下,冷焊相比氩弧焊而言,热输入大大降低。

2.2TC4钛合金束焊试验

2.2.1激光焊

激光焊非常适合钛合金材料的焊接,尤其在钛合金薄板及精密零件的焊接上具有广阔的应用前景[10-11]。激光焊能量密度大,能够实现远距离焊接,同时焊接效率高、焊接质量好,在钛合金薄板焊接上具有很大优势。钛合金激光焊控制要素是避免深熔焊时产生的焊接气孔,并降低光致等离子体的屏蔽效应,提高激光焊接稳定性[12-14]。

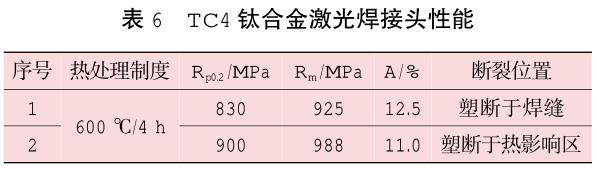

针对0.8mm厚度的TC4钛合金,按照GB/T29710-2013《电子束及激光焊接工艺评定试验方法》焊接,采用对接自熔焊,接头按照GB/T228.1-2010要求取样,接头性能见表6。

由表6可以看出,TC4激光焊接头强度高于母材抗拉强度下限值,伸长率相对氩弧焊大幅提高,接近母材水平。可见,激光功率和焊接速度等参数对接头强度影响较大。试验表明,在热输入35~40J/mm,功率密度(3.9~4.0)伊104W/cm2工艺参数下,TC4激光焊接头强度与塑性匹配最优。

2.2.2电子束焊

钛及钛合金的电子束焊具有冶金质量好、焊缝窄、深宽比大、焊接角变形小、焊缝及热影响区晶粒细小等特点,焊接接头性能好,焊缝和热影响区不会被空气污染,且焊接厚件时效率高。

对比TC4钛合金母材和电子束焊接头,按照GB/T29710-2013《电子束及激光焊接工艺评定试验方法》焊接,接头按照GB/T228.1-2010要求取样,在焊态和热处理态下,其强度及伸长率见表7。

由表7可以看出,无论是焊态还是热处理态,TC4钛合金电子束焊接头强度高于母材,塑性低于母材;焊接接头经600℃/2h热处理,母材强度稍有降低,接头强度升高;母材和接头塑性变化不显著。

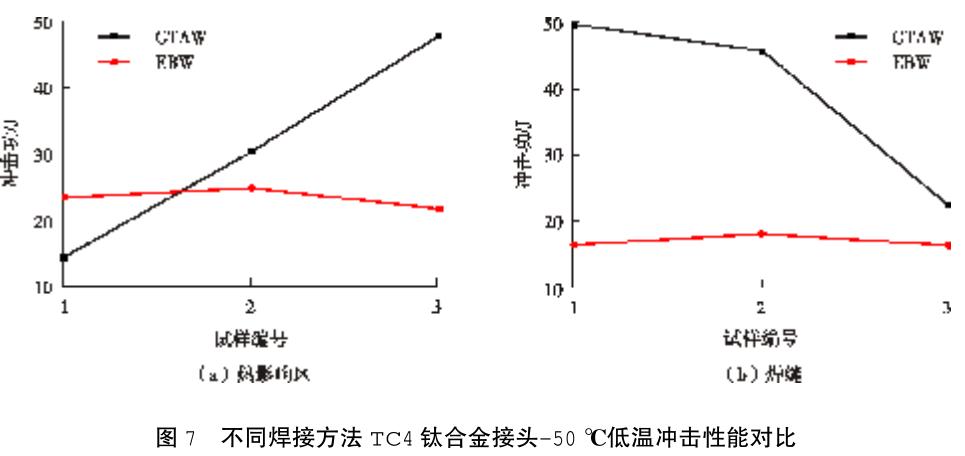

对TC4钛合金电子束焊接头与氩弧焊接头不同区域的低温冲击性能进行对比,结果如图7所示。

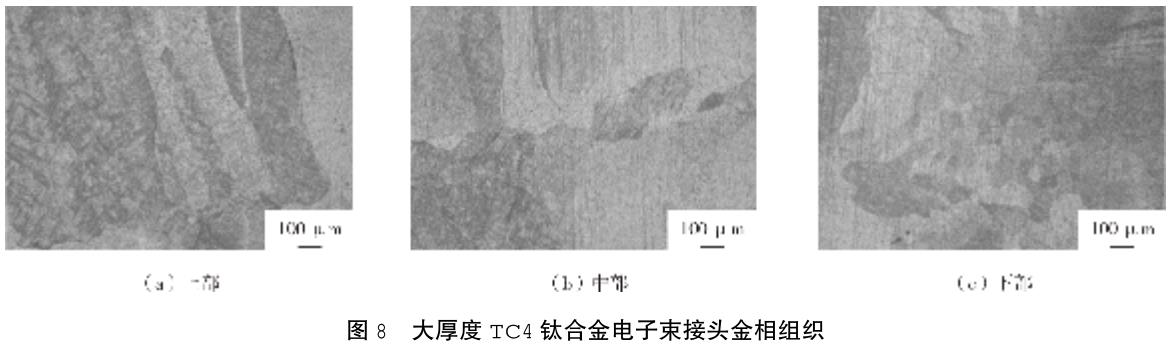

从图7可以看出,TC4钛合金在-50℃冲击条件下,电子束焊接头冲击韧性热影响区大于焊缝区;氩弧焊接头冲击韧性焊缝区大于热影响区;氩弧焊的接头冲击韧性高于电子束焊接头。大厚度TC4钛合金电子束焊缝下部强度、硬度高,上部强度、硬度低,焊缝上部是接头性能的薄弱部位,即大厚度钛合金电子束焊接头上部和下部处存在着明显的力学性能不均匀。其产生原因是电子束接头上部和下部存在着金相组织的不均匀分布。

图8所示为厚度25mm的TC4钛合金电子束焊缝上部、中部、下部的金相组织,焊缝上部由于晶粒粗大,柱状晶明显,导致强度硬度低;焊缝下部的晶粒逐渐细化,等轴晶增多,焊缝强度硬度升高,这种组织不均匀分布导致了焊缝力学性能的不均匀[15-17]。

2.3TC4钛合金电阻焊试验

电阻点焊具有生产效率高、焊件变形小和容易实现自动化焊接等特点,广泛应用于汽车制造、船舶、航天航空等领域。点焊是一种利用电流通过焊件及接触产生的电阻热作为热源将零件局部加热,同时加压进行焊接的方法。焊接时不需要填充金属。点焊过程是包含了热、力、电等相互耦合作用的复杂过程,焊接接头质量受到多种因素的影响[18-20]。钛合金电阻点焊的焊接性良好,焊透率可达20%~90%。熔核质量好,一般选用强规范。

针对TC4材质的0.8mm薄板与不同厚度的筋条,按照ISO15609-5-2005《金属材料焊接工艺规程及评定焊接工艺规程第5部分-电阻焊》,采用双面双点工艺进行电阻焊试验,按照ISO14270-2000《电阻点焊、缝焊和凸焊的机械撕裂试验用样品尺寸及程序》对焊点进行撕裂试验,结果见表8。

由表8可以看出,随着薄板试件厚度增大,以及焊接电流的增加与通电时间的延长,焊点直径与焊透率均相应增大,试件剪切力逐渐增大。最终试件均在焊缝处断裂,断裂性质为凸台断裂。

2.4小结

综上,TC4钛合金不同焊接方法的工艺特点为:淤焊接接头塑性(以伸长率来表征),激光焊(与母材相当)跃电子束焊跃氩弧焊(约为母材的50%左右);于焊接变形,氩弧焊跃电子束焊跃激光焊。其中,电子束焊接适用于质量要求高的焊接,在大厚度钛合金焊接中优势明显;激光焊适用于薄板焊接,焊接效率高;氩弧焊的可达性最好,适用于异形结构件及修补焊接等工况。

3、存在问题及研究方向

(1)对钛合金各种焊接方法的接头疲劳性能研究数据尚不充分。由于焊接接头材料的非均质特性、几何不连续性及有残余应力的存在,使焊接接头的疲劳行为与非焊接结构件的疲劳行为有根本不同。相对钢材而言,钛合金接头强度高,塑性储备不足,各种焊接方法的接头疲劳特性还需进一步研究。

(2)钛合金焊接接头强度评价体系尚不完备。对于TC4钛合金,ISO15614-2005《金属材料焊接程序的规范和鉴定焊接程序试验第5部分:钛、锆及其合金》和GB/T40801-2021《钛、锆及其合金的焊接工艺评定试验》中弯曲试验弯心直径为6t(t为试样厚度),但都未给定伸长率约20%材料的弯曲角度;CB/T4363-2013《船用钛及钛合金焊接工艺评定》弯曲试验中弯心直径规定为20t,弯曲角90°;QJ1666A-2011《钛及钛合金熔焊技术要求》规定TC4钛合金接头的弯曲角度为31°。

在企业实际执行过程中,TC4钛合金工艺评定的弯曲试验合格率极低,很难通过弯曲试验来评价钛合金接头的塑性,尚缺少试验数据支撑。

4、结论

(1)TC4钛合金具有良好的焊接性,适合氩弧焊、激光焊、电子束焊及冷焊等焊接方法,接头强度、塑性、韧性等均能达到标准要求。

(2)TC4钛合金氩弧焊采用TA18焊丝,接头强度平均值982.5MPa,伸长率7.5%,强度和塑性匹配良好,接头具有良好的低温冲击韧性和连续一致的金相组织。

(3)TC4钛合金冷焊相比氩弧焊,强度变化不大,焊缝区硬度低于热影响区,冷焊的热影响区宽度0.7~1.0mm,约为氩弧焊热影响区宽度的50%,焊接变形改善明显。

(4)TC4钛合金激光焊接头强度较高,伸长率达11%以上,相比氩弧焊大幅提升,达到母材水平。

(5)TC4钛合金电子束焊接头强度高于母材,塑性低于母材;经热处理后母材强度稍有降低,焊接接头强度升高;电子束接头低温韧性良好。

(6)TC4钛合金电阻点焊,随着厚度增大,即焊接电流的增加与通电时间的延长,焊点直径与焊透率均相应增大,试件剪切力逐渐增大。

参考文献:

[1]刘果宗,蔡学章,胡耀君.几种钛合金的冲击韧性及影响因素[J].稀有金属材料与工程,1987(4):10-13.

[2]王启兴.钛合金电子束焊接在船舶领域应用的前景[J].材料开发与应用,2013,28(2):87-92.

[3]樊兆宝,安绍孔,王英健,等.真空电子束焊接技术及其在空空导弹弹体加工中的应用[J].航空制造技术,2010(16):53-56.

[4]李献军,王镐,马忠贤.钛在舰船领域的应用及前景[J].世界有色金属,2013(8):1-4.

[5]张颖云,陈素明,李波.激光焊接参数对1.2mmTC4钛合金薄板焊缝的影响[J].焊管,2019,42(9):26-31.

[6]杨家林,郭鹏.钛合金材料激光焊接试验研究[J].新技术新工艺,2003(6):29-31.

[7]张克华,董定元.钛及钛合金的焊接[M].北京:机械工业出版社,1985.

[8]王中林.钛合金激光焊接工艺分析[J].新技术新工艺,2012(7):83-85.

[9]曹祖涵,石晓辉,范智(,等.TC11钛合金低温冲击韧性及其组织相关性[J].材料热处理学报,2020(11):53-59.

[10]杨静,程东海,黄继华,等.TC4钛合金激光焊接头组织与性能[J].稀有金属材料与工程,2009,38(2):259-262.

[11]杨烁,宋文清,曲伸,等.薄壁TC4钛合金激光焊缝成型试验研究[J].焊接,2019(1):5-11.

[12]高宾,邓琦林,周春燕.钛合金激光焊接过程中气体保护问题的研究[J].电加工与模具,2009(5):44-49.

[13]孙燕洁,徐艳利,李瑞.TC4钛合金薄板T型接头激光焊接工艺研究[J].航天制造技术,2010(4):19-23.

[14]陈俐,胡伦骥,巩水利.薄板钛合金激光焊熔透稳定性临界条件的计算[J].焊接学报,2005,26(11):35-38.

[15]安鹏飞,王其红,李士凯,等.深潜器用Ti80电子束焊接接头精细组织结构特征[J].焊接学报,2017,38(5):96-99.

[16]郝晓博,李渤渤,刘茵琪,等.Ti80合金中厚板沿板厚方向组织与性能的不均匀分布[J].金属热处理,2019,44(2):50-53.

[17]高峰,倪家强,常荣辉.TC21、TA15、TC18、TC4四种钛合金高压电子束焊接力学性能及微观组织研究[J].航空制造技术,2014(S1):34-37.

[18]赵大伟,梁东杰,王元勋.基于回归分析的钛合金微电阻点焊焊接工艺优化[J].焊接学报,2018,39(4):79-83.

[19]孙安全,郭初阳,孙小平,等.钛合金材料电阻焊工艺控制[J].新技术新工艺,2018(11):6-10.

[20]白钢,张勇,杨思乾.点焊熔合尺寸与工艺参数关系的模型化处理[J].机械科学与技术,2004,23(5):570-572.

作者简介:王鹏(1986-),男,硕士,工程师,主要从事钛合金焊接技术研究工作。

相关链接