钛合金具有质量轻、比强度高、耐热性好、抗腐蚀性好等优点,在国防军工和国民经济中被广泛应用。微观组织形态是影响钛合金性能的决定性因素,其主要取决于化学成分、锻造工艺和热处理方式[1]。当化学成分一定时,钛合金锻件质量主要由锻造工艺决定,即锻造过程中形成的不良微观组织很难用后续的热处理工艺进行改善。同时,钛合金对锻造工艺参数非常敏感,锻造温度影响钛合金的固态相变行为,变形程度和变形速度同样会影响α相和β相的比例、形态、尺寸和分布[2-3]。

TC4(Ti-6Al-4V)属于等轴马氏体型两相钛合金,由美国于1954年首先研制成功,具有优异的综合性能和加工性能,主要用于制造航空发动机的风扇、压气机盘和叶片等承力构件[4],现已发展为世界各国通用的钛合金。其组织类型可以分为四类:双态组织、等轴组织、片层组织和网篮组织[5],不同组织形态与不同的力学性能之间相互对应。因此,研究不同锻造工艺对TC4钛合金组织和性能的影响具有重要的工程意义。

1、试验材料与方法

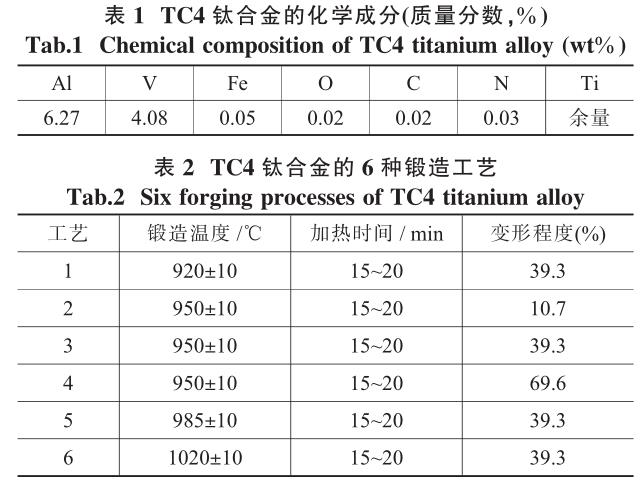

试验原材料为φ28mm的航空级TC4钛合金棒材,主要化学成分如表1所示。选择锻造温度和变形程度为锻造工艺参数变量。以TC4钛合金的(α+β)/β相变温度(985~990℃)为参考[6],选定4种锻造温度,工艺1~4为α+β锻造,工艺5为近β锻造,工艺6为β锻造[7];在950℃锻造温度的基础上选择3种不同的变形程度,以探寻α+β常规锻造的最佳变形量,6种锻造工艺参数如表2所示。

TC4棒材单件下料尺寸为150mm,棒料加热后沿径向锻造压扁。锻造后的退火热处理工艺为(720±10)℃×1h+AC,目的是消除内应力,提高塑性和微观组织的稳定性[8]。采用光学显微镜对微观组织进行观察分析,金相试样由线切割下料,经过镶嵌、打磨、抛光后制得,腐蚀剂为3%的硝酸酒精溶液;参照GB/T228.1-2010和GB/T30758-2014要求设计加工试件,分别采用EBS-3000型拉伸试验机和IET-01型弹性模量测试仪测试拉伸性能、弹性模量和泊松比,测试结果取3次平均值;利用扫描电镜对拉伸断口形貌进行观察分析;参照GB/T231.1-2009进行布氏硬度测试,测试设备为HBS-3000型数显硬度计,试验力为612.5N,压力保持时间为15s,测试结果取每件样品相同位置上3个测试点的平均值。

2、试验结果与分析

2.1显微组织分析

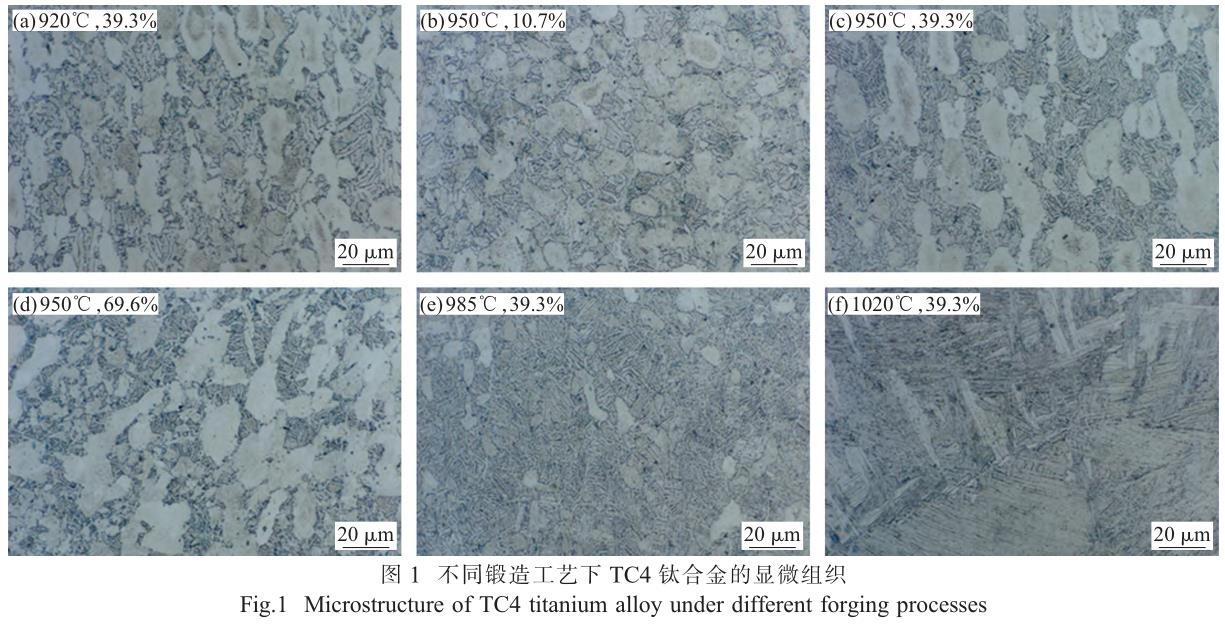

图1为不同锻造工艺下TC4钛合金的微观组织。当变形程度为39.3%时,初生α以球形、椭圆形、棒槌形、橄榄形和短棒形等多种形态存在,次生α以细片状分布于转变β基体,如图1(a)、(c)、(e)所示。

当锻造温度由920℃增至950℃时,初生α形貌基本一致,含量有所降低,得到等轴组织;当锻造温度为985℃时,接近(α+β)/β相变温度,大部分α发生相变,初生α含量急剧降低,只在β晶界和三角晶界处有少量初生α,得到双态组织;当锻造温度为1020℃时,超过(α+β)/β相变温度,β晶粒长大并形成粗大的β晶界,冷却过程中α不仅沿β晶界析出,而且沿β晶粒内的特定晶面析出,使整个β晶粒转变为长条状α+β组织,此时可见清晰完整的粗大原始β晶界,并有连续的晶界α镶边,在β晶粒内有细长平直、互相平行的片状α,得到片层组织,如图1(f)所示。

当锻造温度为950℃时,等轴初生α均匀分布,多种形态的初生α互相粘连,存在堆积形貌,三种变形程度下均得到等轴组织,如图1(b)、(c)、(d)所示。当变形程度由10.7%增至39.3%时,晶粒被一定程度地拉长,并呈方向性排列;当变形程度为69.6%时,初生α分布密集,且晶粒尺寸不一。这是由于多种形态的初生α破碎化,并发生动态再结晶,形成尺寸较大的粗条状α和细小的等轴α。同时发现析出的次生α随变形程度的增加有所差异,且含量逐渐降低。分析认为,在变形程度较小时,位错密度、空

位密度和空位团密度都较小,次生α优先在相界和晶界处形核,并向β相内增长,形成平直的细层片状次生α;当变形程度较大时,β相内存在大量位错和空位团等缺陷,次生α在晶界、相界和β相内同时形核与长大,次生α形态更复杂多样[9]。此外,较大的变形程度使片层状的次生α破碎并发生球化,所以次生α逐渐减少,微观组织中主要由等轴初生α和少量晶间β组成。

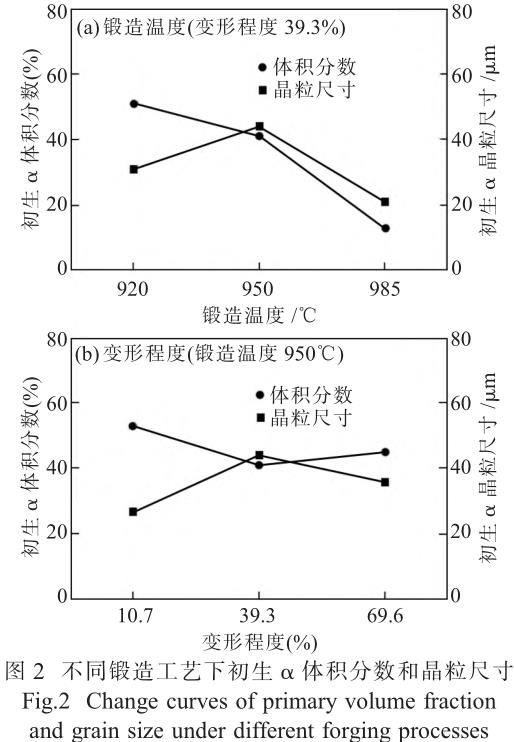

分别测得不同锻造工艺下初生α晶粒尺寸和体积分数。如图2(a)所示,当变形程度为39.3%时,随着锻造温度的升高,初生α体积分数逐渐下降,晶粒尺寸先上升后下降。一方面,锻造温度的升高会加速初生α的扩散行为,吞并周围细小的α相,使初生α长大;另一方面,锻造温度的升高促使TC4钛合金发生α→β相变,使初生α尺寸变小、含量逐渐降低。在两种机制的竞争作用下,初生α晶粒尺寸呈波浪式变化,当锻造温度升至985℃时,由于初生α相大部分发生相变,晶粒尺寸和体积分数显著减小。

如图2(b)所示,当锻造温度为950℃时,随着变形程度的增加,初生α晶粒尺寸先上升后下降。分析认为,初生α晶粒首先被拉长粗化,当变形量增至一定程度时,初生α被破碎并等轴化,组织形貌得到细化;同时发现初生α含量受变形程度影响较小,呈幅度较小的波浪式变化。

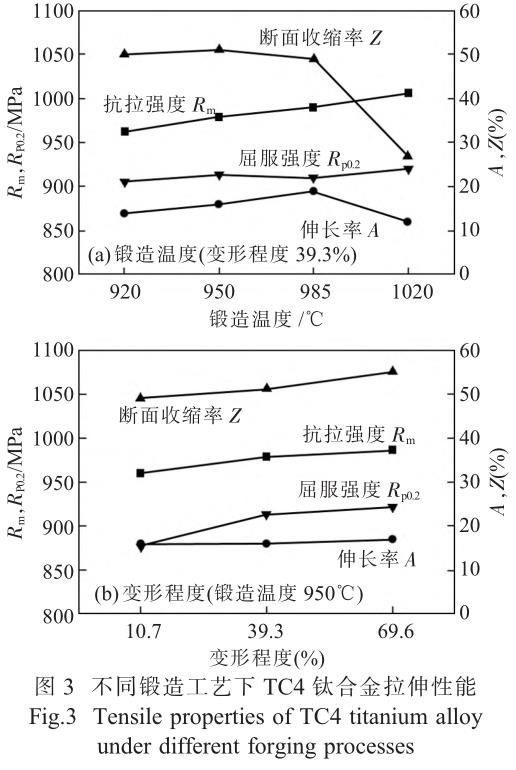

2.2拉伸性能分析

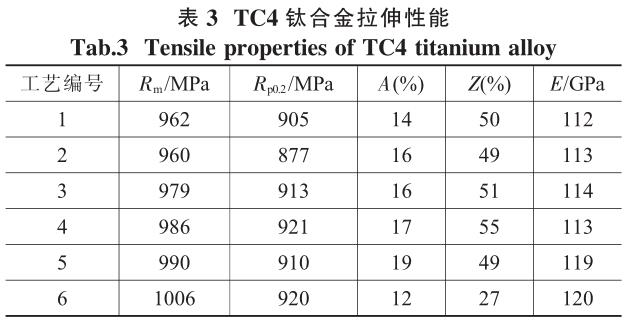

表3为不同锻造工艺下TC4钛合金室温拉伸性能测试结果,图3直观表现了锻造温度和变形程锻度对拉伸性能的影响规律。当变形程度为39.3%时,拉伸强度和屈服强度随锻造温度的升高逐渐增大,伸长率和断面收缩率呈先上升后下降趋势;当锻造温度为950℃时,拉伸强度、屈服强度和断面收缩率均随变形程度的增加而增大,伸长率基本不变。

这说明TC4的力学性能与微观组织相互对应。

α+β锻造时,α相抗裂纹萌生能力强。初生α晶粒首先由于拉伸发生滑移变形,随着拉伸过程进行,滑移占据越来越多的晶粒并向周围的β转变组织扩展,使得空洞的发生和扩展较为缓慢,塑性变形能力增强。

β锻造时,大量的针状β转变组织相互平行,不同片层具有相同的惯习面[10]。由于缺乏等轴α的牵制,滑移发生后可以轻易地穿越取向一致的α集束,促使粗滑移带的产生和微区变形的不均匀,加快空洞的发生和扩展,导致塑性变形能力较差,即所谓的“β脆性”。弹性模量E的数值同样支持上述结论,即弹性模量较大时对应的塑性较差,弹性模量较小时对应的塑性较好。与等轴α不同,针状β转变组织具有更强的蠕变抗性,裂纹在扩展过程中分枝较多且路径曲折,增加了裂纹扩展所需能量。较高的断裂韧性和较低的裂纹扩展速率使片层组织强度高于等轴组织和双态组织。

近β锻造兼顾了较高的强度和塑性,虽然只含13%的等轴α,但较α+β锻造相比力学性能更好,说明等轴初生α含量过高反而会抑制TC4力学性能的发挥。

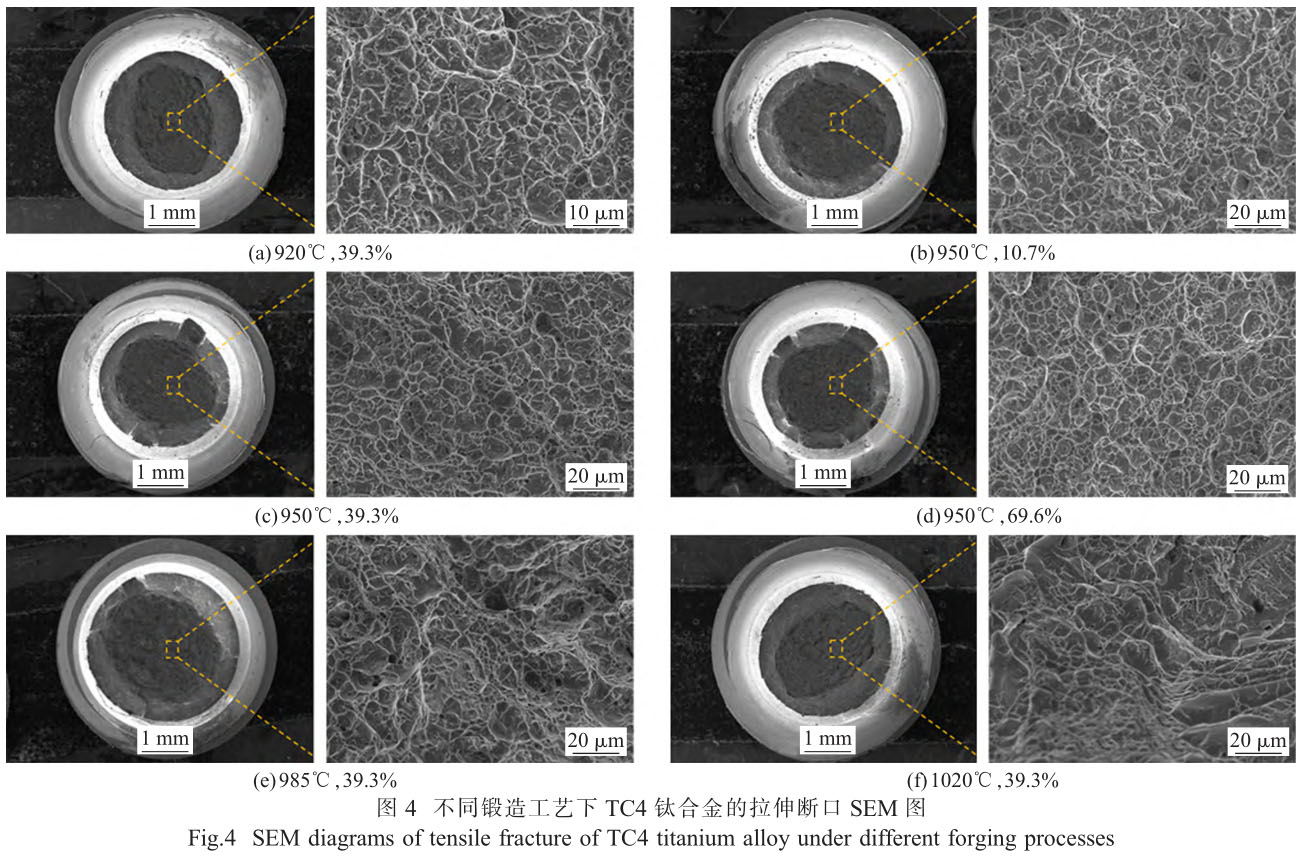

2.3拉伸断口SEM分析

图4为不同锻造工艺下TC4钛合金拉伸断口形貌。宏观断口整体呈暗黑色,断口中央的纤维区和外侧的杯状剪切唇清晰可见,几乎观察不到两者之间的放射区。这说明6种微观组织的塑性和韧性较好,与较高的断面收缩率和伸长率相符。

图4(a)~(d)微观断口形貌可见大量尺寸不一的韧窝,晶界处发现微小孔洞,符合韧性断裂的特点。在拉应力的作用下,试件的纤维区形成微空洞并不断长大,相互连接后发展为裂纹并进一步扩展,直至失稳断裂。图4(e)、(f)微观断口形貌仍存在宽大和细小的韧窝特征,同时发现解理面和撕裂岭形貌,呈现出韧性断裂和解理断裂的混合模式。综上所述,等轴组织属于韧性断裂机制,双态组织和片层组织属于准解理断裂机制。

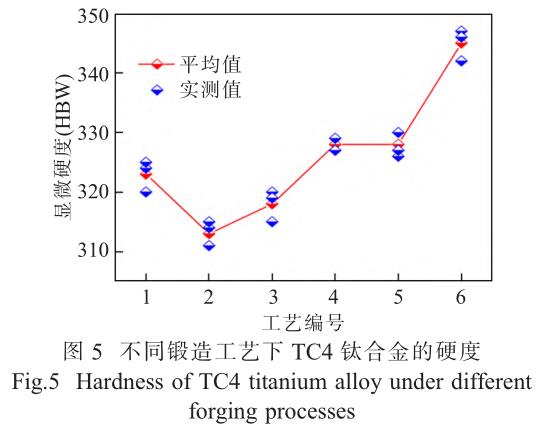

2.4显微硬度分析

图5为不同锻造工艺下TC4钛合金硬度测试结果。相同变形程度下,锻造温度由950℃升至1020℃时,硬度提高了8.5%(工艺3、5、6);相同锻造温度下,变形程度由10.7%增至69.6%时,硬度提高了4.8%(工艺2、3、4)。分析认为,α相较β相软,初生α晶粒尺寸和体积分数的增加意味着硬度的降低,当锻造温度升高时,α→β相变程度加剧,α含量降低,导致硬度提高;同时,变形程度增加使晶粒发生细化,一定程度上提高了锻件硬度。

3、结论

本文分析了不同锻造工艺对TC4钛合金显微组织、拉伸性能、拉伸断口形貌和显微硬度的影响规律,得出如下结论:

(1)锻造温度为920和950℃时,得到4种等轴组织;锻造温度为985℃时,得到双态组织;锻造温度为1020℃时,得到片层组织。初生α晶粒尺寸和体积分数、次生α形貌随锻造温度和变形程度的变化差异较大。

(2)等轴组织的强度稍弱,塑性变形能力强;片层组织的强度最高,但因“β脆性”,塑性变形能力较差;双态组织兼顾了较高的强度和塑性,综合性能好于等轴组织,说明等轴初生α含量过高反而会抑制TC4力学性能的发挥。

(3)6种微观组织拉伸断口几乎观察不到放射区,说明塑性和韧性较好,与较高的断面收缩率和伸长率相符。等轴组织为韧性断裂机制,双态组织和片层组织为准解理断裂机制。

(4)硬度随锻造温度和变形程度的增加而提高。在相同变形程度下,锻造温度由950℃升至1020℃时,硬度提高了8.5%;在相同锻造温度下,变形程度由10.7%增至69.6%时,硬度提高了4.8%。

参考文献:

[1]邓瑞刚,杨冠军,毛小南,等.锻造工艺及后续热处理对TC11钛合金组织与性能的影响[J].机械工程材料,2011,35(11):58-62.

[2]张智,杨佩,文娜,等.TC11钛合金棒材锻造工艺的研究[J].热加工工艺,2017,46(15):163-164.

[3]田喜明,刘珂妮.锻造变形量对TC4-DT钛合金锻件组织与力学性能的影响[J].钛工业进展,2013,30(6):17-21.

[4]刘庆瑔.航空发动机钛合金叶片制造技术及失效分析[M].北京:航空工业出版社,2018:75-80.

[5]杨凯文.锻造和热处理工艺对TC21钛合金静动态力学性能和抗弹性能影响的研究[D].北京:北京理工大学,2016.

[6]景然.固溶时效对TC4合金组织与性能的影响[J].金属热处理,2018,43(8):152-155.

[7]田伟,伏宇,钟燕,等.锻造工艺对TC17钛合金的显微组织和力学性能的影响[J].材料热处理学报,2016,37(9):57-61.

[8]鲍学淳,程礼,陈煊,等.热处理工艺对TC4钛合金组织和力学性能的影响[J].金属热处理,2019,44(6):137-140.

[9]李淼泉,李宏,罗皎.钛合金精密锻造[M].北京:科学出版社,2016:83-87.

[10]汪波,曾卫东,彭雯雯.不同锻造工艺对TC4钛合金棒材显微组织与力学性能的影响[J].钛工业进展,2014,31(5):14-18.

相关链接