随着军用电子装备的服役地域不断扩展以及用户对产品防护的重视,产品的防护质量成为重要的质量特性。紧固件是电子装备重要的连接件,由于存在装配缝隙、异种金属接触、反复装配造成表面防护层损伤等问题,紧固件比较容易发生腐蚀,因此需要重点关注紧固件的防护[1-3]。

军用电子装备中紧固件数量多,如发生腐蚀严重影响设备安全和外观形象。目前常用的紧固件耐蚀性提升方法有多种,包括耐蚀材料选用、表面处理、额外防护措施等不锈钢紧固件存在易锁死的风险,不适用于高强度的应用场合;达克罗镀层耐蚀性好,但容易装配受损;涂油、涂漆、涂胶保护均能提升防护效果,但不适用于反复拆装的场合。受连接强度、装配要求和制造成本等因素的影响,这些方法无法用于所有的紧固件防护能力提升场合,尤其对于外露的高强非耐蚀紧固件和反复拆装的紧固件,需要研究有效的防护措施解决防护问题。

本文通过调研优选了某品牌R型紧固件保护帽,通过设计一系列试验,考察了保护帽及其联用防护措施对紧固件的防护效果,并确定了保护帽的使用方法,使之能满足外露非耐蚀紧固件和频繁拆卸紧固件的防护要求,R型保护帽的应用将大大提升紧固件的外观和防护能力。

1、紧固件常用防护措施

1.1紧固件耐蚀性提升方法及其存在的问题

紧固件耐蚀性提升方法主要有选用耐蚀材料、表面防护处理、额外防护措施等。

选用耐蚀材料能大大提高紧固件防腐能力。目前不锈钢紧固件应用非常广泛,但不锈钢紧固件易锁死,不适用于高强度要求的应用场合,而且高耐蚀不锈钢成本较高常用的紧固件表面处理方式,如氧化、磷化、镀锌、镀镉等,已无法满足湿热、岛礁等恶劣环境的紧固件防护要求。达克罗紧固件耐蚀性虽好,但质地软,反复拆装镀层易损(7)。在一些有高强度、耐磨性要求的应用场合,耐蚀性较差的黑化、镀锌紧固件依然得到了一定应用。除了选用耐蚀材料和耐蚀表面处理外,目前还采用对紧固件涂油、涂覆油漆、封胶和涂覆缓蚀剂等额外措施进行防护。涂油防护效果一般,需频繁维护,外观不佳;油漆保护操作繁琐,紧固件边角处漆层容易损伤;封胶保护虽密封性好,但拆装不便,外观不佳,使用受限;缓蚀剂防护效果好,但是需频繁维护,户外使用时缓蚀剂受雨水冲刷易流失。

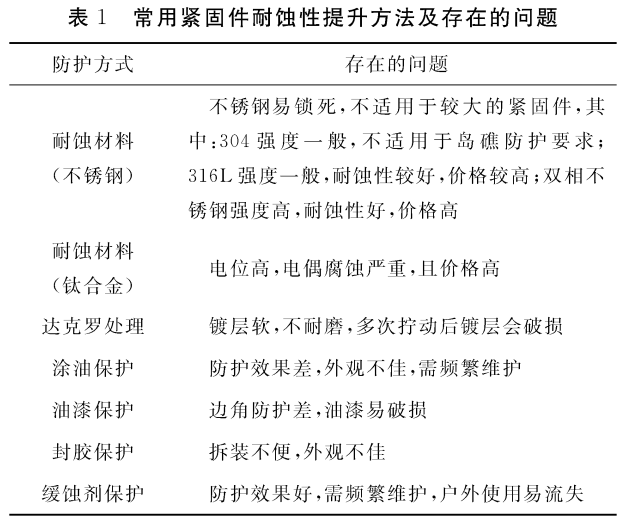

常用紧固件耐蚀性提升方法及存在的问题见表1。

1.2R型保护帽

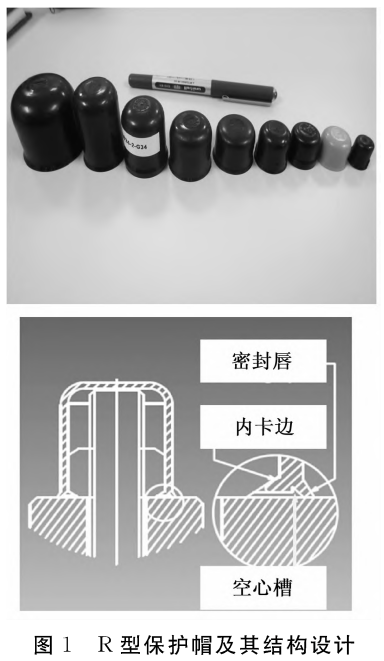

R型保护帽产品系列丰富,有专门的标准化手册指导保护帽选用,能满足M3〜M90及不同螺栓长度紧固件的保护要求,外观及结构设计如图1所示。其精细的内卡边和密封唇设计能确保保护帽卡紧和密封,其独特的空心槽设计能削弱保护帽内的“呼吸作用,避免吸入大量的腐蚀介质。

但是R型保护帽为聚乙烯材质,材料耐候性有限,可考虑通过涂覆涂层提升耐候性;并且军用电子装备通常有统一的伪装涂覆要求。由于聚乙烯材料极性低,且为结晶型高分子材料,较难与油漆产生牢靠结合,因此需要对涂覆工艺进行研究。

2、试验部分

2.1试验设计

R型保护帽不仅可以单独使用作为紧固件的防护手段,还可与涂覆缓蚀剂[8]、密封胶等方式联用,对紧固件予以更长效的防护。本文以保护帽单独使用及其与缓蚀剂、密封胶联用作为紧固件防护手段,并通过湿热试验和盐雾试验,评价其防护效果。

本文研究的是一种可拆式紧固件防护手段,由于保护帽通过内卡边与紧固件过盈配合,反复拆装可能造成内卡边受损,配合不牢。因此专门设计实验,通过对保护帽进行反复拆装,模拟实际使用过程中保护帽受到的损伤。

为了明显区分紧固件防护效果优劣,并充分表现保护帽的防护能力,本文选用了耐蚀性较差的42CrMoA材质黑化处理的紧固件作为试验材料。

2.2试样制备

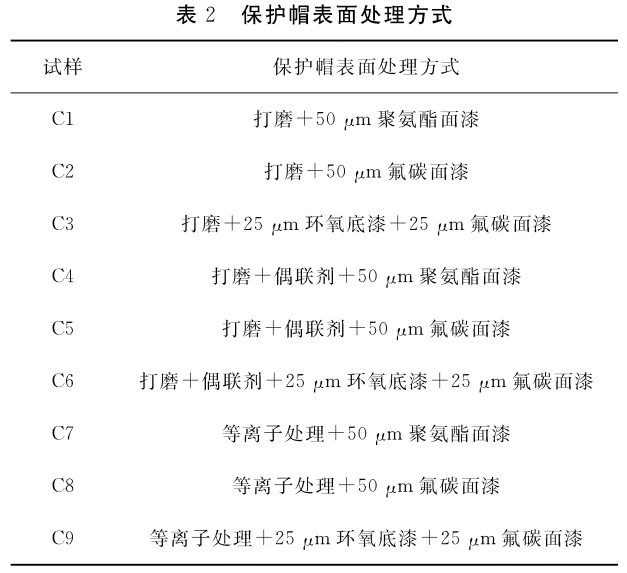

221保护帽油漆涂覆试验件制备保护帽表面光滑,为提高涂层附着力,选用了3种前处理方式:1)300目水砂纸打磨粗化*)300目水砂纸打磨粗化+浸涂偶联剂;3)等离子处理。

保护帽的涂层体系如下%)聚氨酯面漆;2)氟碳面漆;3)环氧底漆+氟碳面漆。根据前处理方式和涂层进行组合制备试验件图1R型保护帽及其结构设计(见表2)。

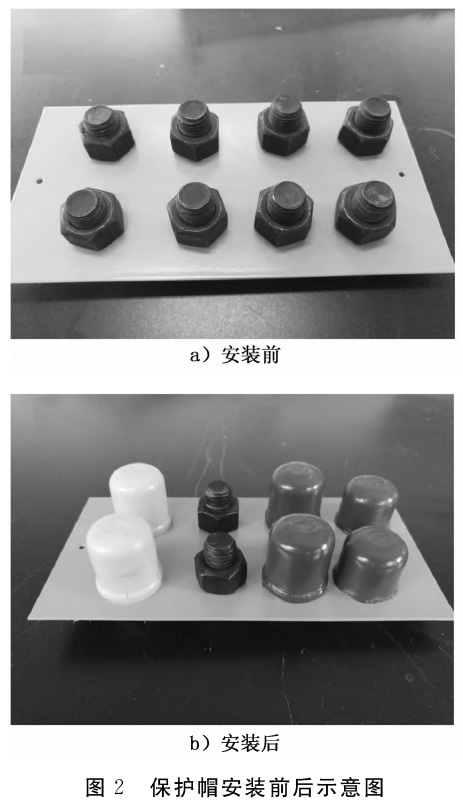

保护帽完成涂覆后,扣压在紧固件上进行测试,保护帽安装前后示意图如图2所示。

2.2.2紧固件保护帽装配试验件制备

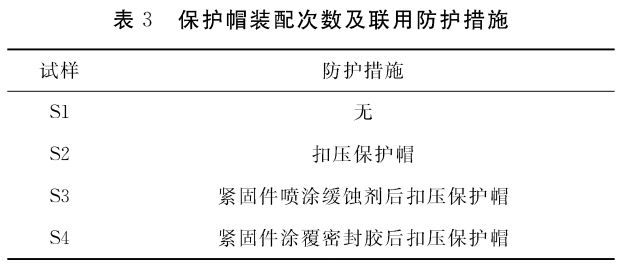

试验紧固件材质为42CrMoA,表面经黑化处理,规格为M16。紧固件安装后,将保护帽扣压在安装螺母的一侧,紧固件上预先喷涂缓蚀剂或涂覆密封胶。保护帽装配次数及联用防护措施见表3。

2.3测试内容

测试内容包括两部分%)测试保护帽与油漆的配套性;2)测试保护帽防护效果。

1)保护帽与油漆的配套性测试,按如下条件连续完成温度冲击和低温贮存试验:温度冲击,按GJB150.5A—2009,-55〜70X,10个循环;低温贮存,按GJB150.4A—2009,-55X,贮存24h。

2)保护帽防护效果测试,按如下条件连续完成交变湿热和盐雾试验:交变湿热,按GJB150.9A—2009进行,试验时间为10个周期;盐雾试验,按GJB150.11A—2009进行,连续喷雾500h。

3、结果与讨论

3.1保护帽涂层涂覆工艺优选

由于R型保护帽表面光滑,表面粗糙度太低,首先考虑采用物理打磨的方式增加油漆结合面积。

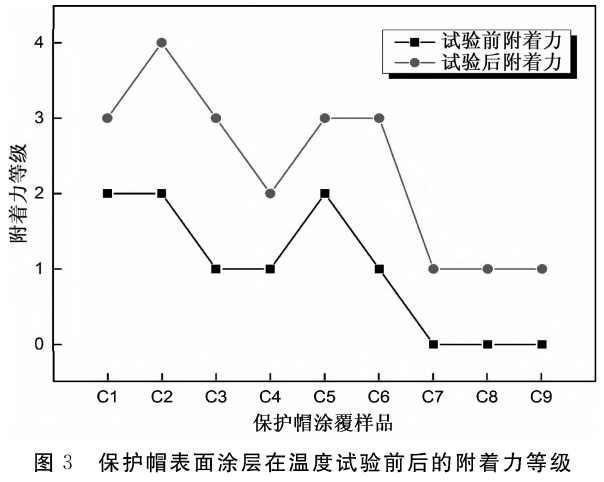

保护帽表面涂层在温度试验前后的附着力等级如图3所示,C1〜C3初始附着力较好,但经过温度试验后,由于保护帽和油漆的收缩率不一致,产生应力而使得附着力明显下降。采用打磨+偶联剂处理的C4〜C6与仅采用打磨处理的C1〜C3相比,试验前和试验后附着力都有了提升,说明偶联剂的使用增强了界面的相互作用。

但是聚乙烯是结晶型高分子,仅采用浸涂处理,偶联剂很难渗入到高分子基体中,从而附着力提升效果不明显。经过等离子处理的C7〜C9样品,涂层附着力提升非常明显。因为等离子处理既能在聚乙烯材料表面产生微观蚀刻提升表面粗糙度,又能产生极性基团提高相互作用力,从而使得油漆附着力明显提高[9]。从前处理方式来看,选用等离子处理效果最佳。在涂层选用方面,不同涂层在试验前后的附着力有一定差别。其中,聚氨酯面漆比氟碳面漆附着力稍好。选用环氧底漆+氟碳面漆时,由于该体系选用了底漆,试验前附着力好,但是试验后附着力下降明显,可能因为保护帽、底漆和面漆共3层材料,在温度试验时因体积变化产生的应力更明显,从而导致附着力下降明显。从涂层类型来看,选用聚氨酯面漆较好。

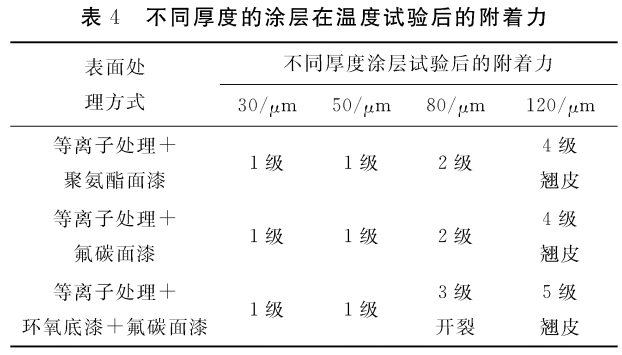

涂层越厚,因基材与涂层膨胀率差异产生的应力就越明显[10],因此需要考察不同涂层厚度时温度试验对涂层附着力的影响,确定合适的涂覆厚度。

试验结果见表4,当涂层厚度较薄时,试验后附着力较强;当涂层厚度>80μm时,试验后附着力下降明显,甚至出现开裂;而涂层厚度>120μm时,涂层甚至翘皮脱离基材表面。为降低温度应力的影响,涂层喷涂30μm较佳。

3.2保护帽及联用措施对紧固件的防护效果

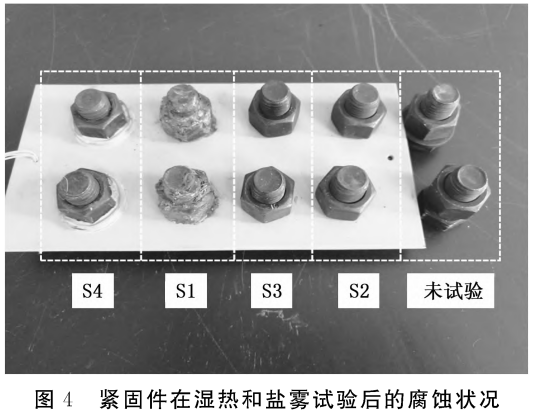

紧固件在湿热和盐雾试验后的腐蚀状况如图4所示,可以看出黑化紧固件耐蚀性较差,经过湿热和盐雾试验后,锈蚀严重,表面覆盖了大量铁锈(S1)。

增加保护帽后,紧固件锈蚀程度明显降低,仅表面有少量锈点,说明保护帽有效地阻隔湿气和盐雾的侵入,显著降低了紧固件的腐蚀程度(S2)。而增加了内部联用防护措施,涂覆缓蚀剂(S3)和涂覆密封胶(S4)后,对紧固件的防护效果有了进一步的提升,紧固件表面状态与未试验的紧固件一致,无腐蚀现象。采用保护帽遮蔽,具有显著的防护效果提升;采用缓蚀剂涂覆和保护帽联用或者密封胶涂覆和保护帽联用的方式,防护效果非常可靠。

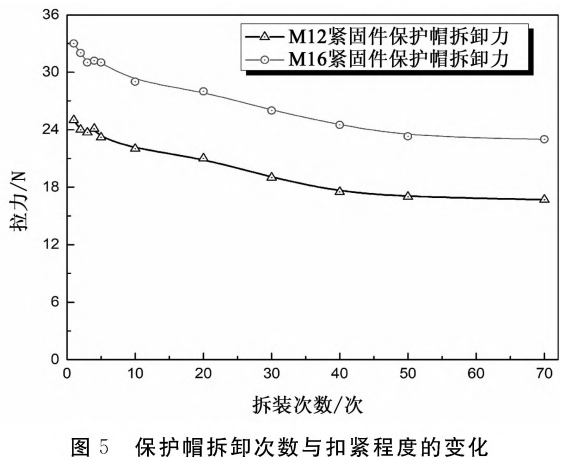

3.3保护帽拆装次数对扣紧程度的影响

由于保护帽通过内卡边与紧固件过盈配合,反复拆装会造成内卡边受损,因此考察了保护帽拆装次数对扣紧程度的影响(见图5)。对M12和M16紧固件上的保护帽的拆卸力分别进行了测试,首次拆卸力分别为25和33N,随着拆装次数的增加,保护帽的拆卸力不断降低,当拆装70次后,保护帽的拆卸力分别降为17和23N,拆卸力下降率分别为32%和30%。以M16紧固件的保护帽为例,拆装70次后仍需23N以上的力才能将保护帽拆下,而保护帽的质量约为18g,即便在10G加速度作用下其产生1.8N的力也很难将保护帽脱下。试验结果表明,R型保护帽与紧固件连接比较牢靠,经过多次拆装后依然能保持较高的扣紧程度。

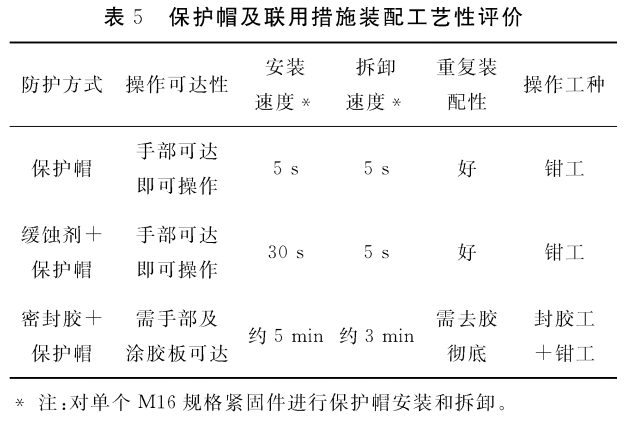

3.4保护帽及联用措施工艺性分析

通过操作可达性、安装速度、拆卸速度、重复装配性和操作工种等方面,对保护帽及其联用防护措施进行工艺性分析评价(见表5)。虽然缓蚀剂涂覆和保护帽联用或者密封胶涂覆和保护帽联用均有良好的紧固件防护效果,但从工艺性来看,使用缓蚀剂涂覆和保护帽联用的防护方式,操作方便快捷,方便紧固件的拆装,工艺的适用性更好。

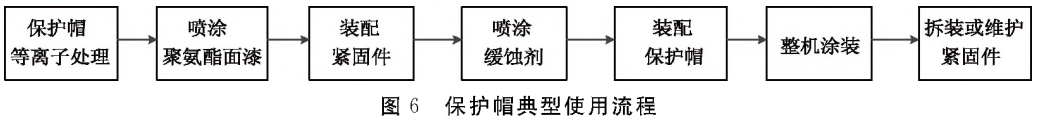

3.5保护帽推荐使用流程

根据试验结果,提出保护帽的典型使用流程建议(见图6)。按照保护帽典型使用流程,既能满足紧固件防护要求和紧固件拆装或维护要求,也能满足装备整机涂装要求。

4、结语

紧固件是电子装备中常用的连接用结构件,它的防腐蚀能力与装备整体的环境适应性息息相关。

通过本文的试验研究和验证,确定了R型保护帽的防护效果和使用方法,能大大提升紧固件的防护能力,尤其能满足外露非耐蚀紧固件和频繁拆卸紧固件的防护要求。将R型保护帽及其联用防护措施,与现有的多种紧固件防护手段综合使用,能满足不同应用场景和使用要求下紧固件的防护需求,使得军用电子装备的腐蚀防护能力得到进一步提升。

参考文献

[1]马洪波,陈燕云,时生淦,等.高温高湿高盐环境雷达典型部件腐蚀分析[J].装备环境工程,2017,14(4):91-95.

[2]李慧,祝东明.基于复杂环境因素影响的雷达装备腐蚀机理研究[J].环境技术,2019(2):117122.

[3]曹楚南.中国材料的自然环境腐蚀[M].北京:化学工业出版社,2005.

[4]孙祚东,王小龙.经常拆装钢紧固件区域腐蚀防护改进[J].装备环境工程,2015,12(6):109-113.

[5]曹宏涛,李雪亭.基于海洋环境的紧固件腐蚀防护要求及技术措施[J].表面技术,2013,42(1):105108.

[6]邹士文,许文,卢松涛,等.典型高强紧固件海南雨水环境腐蚀及防护研究[J].腐蚀科学与防护技术,2018,30(5):523-528

[7]郁春娟,黄桂桥.常用金属紧固件在水环境中的腐蚀行为[J].装备环境工程,2010,7(5):47

[8]任铁钢,苏慧双,刘月,等.金属缓蚀剂的研究进展[J].化学研究,2018,29(4):331-342

[9]张正兵.大型等离子处理设备真空系统设计[J].电子机械工程,2014,30(4):24-26

[10]杨军华,温力.基于施工工艺性的雷达吸波涂料选型[J].涂料技术与文摘,2015,36(9):1417.

作者简介:朱理智(1990-),男,工程师,硕士,主要从事军用电子装备表面处理工艺和腐蚀防护设计等方面的研究。

相关链接