为了满足航空航天领域的高速发展及关键基础件的重点攻关,各种新型高性能紧固连接件被研制和应用,其中典型代表就是具有高强度、低密度等优势的钛合金紧固件。钛合金紧固螺栓作为航空装备承力构件连接的核心基础件,直接决定着航空航天装备的可靠性。为保证航空航天装备的连续安全飞行,对钛合金螺栓服役性能要求极高,尤其是商用飞机投入运营后要服役二三十年,且每天数小时连续飞行,对螺栓的要求甚至高于航天标准。从全球范围来看,钛合金螺栓已被国际航空工业强国成功应用并取得良好效果。例如,俄罗斯图204飞机紧固件以钛代钢后,其结构质量减轻了688kg[1]。可见,钛合金对航空航天装备的减重效果显著。虽然钛合金在力学性能、服役性能和轻量化等方面具有明显优势,但由于钛合金螺栓在使用过程中容易开裂,进而造成航空装备承力构件的服役失效,甚至引起结构断裂和人员伤亡。为了尽早解决螺栓加工制造过程中的卡脖子问题,《机械工程学科发展战略报告(2021—2035)》中将螺栓连接失效机制及性能调控技术的相关研究列为未来5~15年重点和优先发展领域[2]。为了提高航空航天装备的服役可靠性,新型钛合金材料应运而生。TB8钛合金是一种超高强度亚稳定β钛合金,因其具有良好的抗氧化性能、耐腐蚀性能和综合力学性能[3-4],被广泛应用到航空装备核心基础件中,如发动机静子机匣、压气机转子和涡轮转子等。

由于钛合金加工过程中的缺口敏感问题,高性能TB8钛合金紧固连接件的研究,尤其是低温工况下TB8钛合金紧固连接件的疲劳性能的研究鲜有报道。尤其是机械装备在低温特殊环境下的服役,给整机装备及基础构件的安全设计带来了巨大的挑战。在金属低温疲劳性能方面,国内外学者已开展相关的研究。吴自越[5]研究了TC20合金低温环境下的力学性能特征,研究结果表明了TC20合金在低温下表现出更高的抗拉强度。LuZC等[6]开展了20~300K温度范围内的拉伸试验,发现孪晶变形在低温条件下对钛合金的塑性起到了关键作用,是其保持良好低温塑性的主要原因。

上述分析可知,虽然有关TB8钛合金疲劳性能的研究已经取得了显著成果,但对于螺栓连接件,尤其是低温环境下的拉-拉疲劳性能还缺乏系统全面的研究。为了探究和完善TB8钛合金螺栓不同温度环境下的服役特性,本研究通过设置不同环境温度(20℃、0℃、-20℃和-40℃),利用高频疲劳试验机,以典型TB8钛合金螺栓为对象,研究钛合金螺栓样件的低温拉-拉疲劳性能,并结合螺栓微观组织、显微硬度、残余应力和断口形貌等特征,揭示其低温疲劳失效机制,指导钛合金空天紧固件的高性能制造。

1、试验方法

试验采用规格为M6六角头TB8钛合金螺栓,其材料成分见表1。其热处理工艺为:固溶890℃×0.5h+时效520℃×8h,空冷,TB8钛合金原材料经过时效强化处理后,抗拉强度达到1300~1450MPa,研究用螺栓的基本制造过程为下料-粗车-热镦-热处理精车-精磨-滚丝-表面处理-终检-包装入库。对TB8钛合金螺栓样件线切割取样并抛光,利用超声清洗机清洗试样表面,保证抛光表面洁净。然后采用钛合金腐蚀溶液进行金相腐蚀,溶液配比:HF为2mL、HNO3为4mL、H2O为44mL配制。采用莱卡金相显微镜(LeicaDMi8)观察样件组织。将抛光试样安装到固定夹具中,实现测量试样件载物台的移动,以测量其深度方向的硬度变化,利用维氏硬度计(FR-2902)测量螺栓样件的显微硬度,其载荷和保压时间分别为200g和15s。采用Cu靶Kα辐射X射线衍射仪(Proto,XRD)在工作电压为40kV,工作电流为50mA,扫描范围为20°~80°,扫描速率为2(°)/min-1条件下,采用sin2ψ法测量螺栓样件的表面残余应力值。疲劳试验加载方法如下:首先按照GJB715.23A-2015《紧固件试验方法拉伸强度》要求,确定M6六角头TB8钛合金螺栓样件的拉伸强度,通过对样件进行3次拉伸得其均值为24.2kN,再根据GJB715.30A-2002《紧固件试验方法拉伸疲劳》要求,高载设置为8.7kN,低载为高载的10%(0.87kN),频率70Hz。利用中机疲劳试验机(GPS100)测量温度为20℃、0℃、-20℃和-40℃的疲劳寿命,并通过扫描电镜观察分析螺栓样件断口形貌。

2、结果分析

2.1金相组织

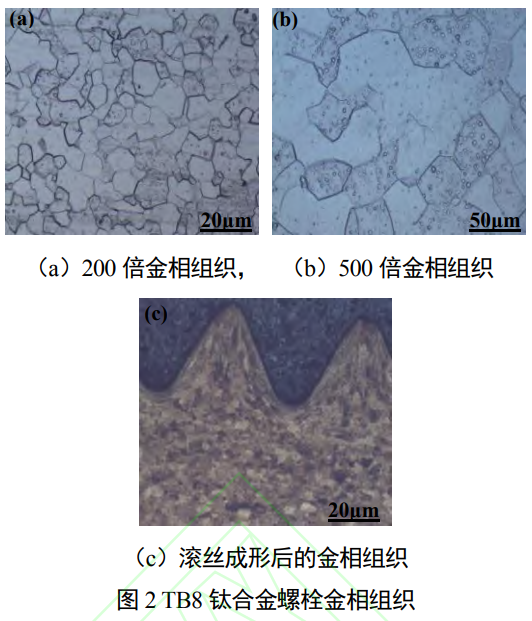

截取螺纹区域观察螺纹形貌并制备金相试样,经氢氟酸腐蚀液侵蚀,用光学显微镜观察螺栓显微组织特征,如图2所示。可知,TB8螺栓材料金相组织控制较为均匀,组织未发现裂纹缺陷,组织晶粒度均在7~8.5级。

β相等轴晶界清晰、明显,晶粒度在6~7.5级,靠近芯部晶粒度能达到8.5级,边缘部位晶粒度为7.5级。图2a为200倍检测显微组织,可以观察到金属组织主要特征为在α-β相区加热,冷却过程中β相分解产生的α相。在螺纹挤压成形过程中等轴β相明显发生变形,局部冷挤压产生α析出强化相,但是整体金属流线清晰,组织均匀;图2b为500倍显微镜进行金相检查,TB8金相组织局部存在点状析出物,且伴随着析出强化的产生。经统计分析可知,原材料其晶粒尺寸在20~30μm。图2c为钛合金螺栓试样滚丝成形后的金相组织结构,观察可知,螺纹在滚丝成形过程中并未出现明显的宏观裂纹、折叠、气孔及其他肉眼可见加工缺陷,纵向低倍组织流线沿变形方向分布,滚丝成形区域晶粒尺寸在滚丝轮的挤压作用下得到显著冷作细化,表层晶粒尺寸稳定在10~20μm。相关研究表明了金属构件表层晶粒细化将促进材料表层硬度和残余应力等方面提高,进而改善结构件的疲劳性能和耐磨性能[7-8]。

2.2显微硬度

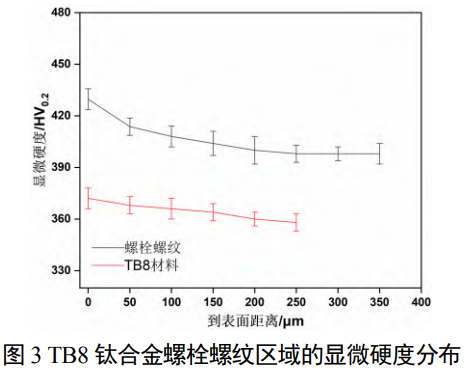

目前螺栓断裂主要出现在螺栓头部和螺纹处,而螺栓头部可以通过相应的滚R处理改善头部的疲劳性能。由于螺纹特殊结构,尚未寻求合适的解决方法,常规采用热处理方式提高其硬度以改善疲劳性能。因此,研究螺纹区域的硬度分布规律对于揭示疲劳失效机制具有重要意义。图3为TB8钛合金螺栓原材料和滚丝成形螺纹区域深度方向上的显微硬度测试结果。可以看出TB8钛合金热处理后材料显微硬度由表及里逐渐降低并逐步趋于稳定,表层硬度由372HV0.2降低至358HV0.2,原材料呈现梯度分布的主要原因为固溶时效处理中,在合金相变驱动作用下α相快速形核且相变驱动力和溶质原子的扩散速度达到最佳匹配,在基体材料表层形成了梯度明显硬化层[9]。材料经过滚丝成形加工后,TB8钛合金螺杆金属流线沿螺纹牙型重新分布,并在牙底处具有最大密度。同时还应注意的是滚丝成形加工还伴随着明显冷作硬化现象,这是螺纹区域硬度由原来的372HV0.2提高至28HV0.2的主要诱因。随着深度的增加,螺纹区域的显微硬度逐渐降低至397HV0.2左右,其硬化层深度大约在350μm,大于固溶时效态TB8原材料的250μm厚度的硬化层。因此,在滚丝成形加工中不仅螺纹尺寸和形态特征满足标准要求,还需结合表层材料显微硬度的分布规律,进而深入探究螺栓服役过程中的疲劳性能及其断裂失效机理。

2.3残余应力

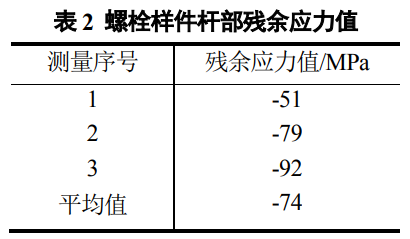

本研究采用X射线无损检测残余应力的方式。由于研究对象为M6规格的钛合金螺栓,其螺纹结构限制了残余应力检测探针的测量,无法高精度地获取螺纹底部的应力真实值。因此,本研究测量靠近螺纹的螺杆部位的残余应力值,为螺栓的疲劳失效分析提供支撑。通过对3组螺栓杆部进行X射线无损检测,其结果如表2所示。由表可知,螺杆表面3次测量结果分别为-51MPa、-79MPa和-92MPa,说明螺栓应力状态均处于压缩状态。由螺栓加工工艺步骤可知,螺杆前已经完成了固溶时效热处理和精密磨削加工步骤,压应力可能主要来源于热处理工程中材料表面和内部的冷却速度不一样形成的,另外在螺杆磨削加工中引起的材料表层塑性变形导致的。课题组前期发现并证实了残余压应力的存在可以抵消紧固件在拉伸疲劳中的拉应力造成的疲劳损伤,抑制疲劳裂纹的快速扩展,进而提高紧固件的疲劳强度和服役寿命[2]。因此,在无法对螺纹底部诱导残余压应力的前提下,对螺杆进行预改性处理形成良好的残余压应力场,是提升螺栓的疲劳性能的有效方法。

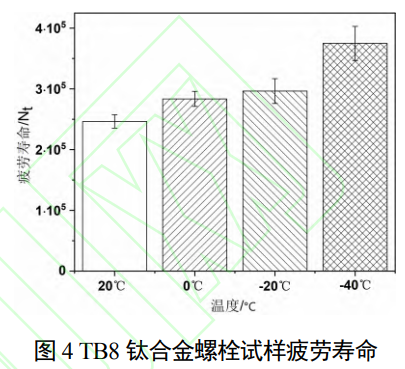

2.4疲劳寿命分布

图4显示了TB8钛合金螺栓试样疲劳寿命分布特征。由图可知,螺栓试样在20℃、0℃、-20℃和-40℃的平均疲劳寿命分别为2.46×105、2.83×105、2.96×105和3.74×105循环周次。随着温度的降低,TB8钛合金螺栓试样拉-拉疲劳寿命提高,这主要是因为低温环境下钛合金微观组织结构相对较为稳定,且抗拉强度和屈服强度等力学性能指标低温环境下进一步改善。同时TB8钛合金螺栓试样的拉-拉疲劳加载方式对材料强度更为敏感,因此,低温环境下试样强度的提升的主要诱因。相关研究证明了低温环境下的钛合金塑性变形能力、屈服强度和抗拉强度均显著提高且在一定应力强度因子以内,金属构件的疲劳裂纹扩展速率也明显降低,进而改善钛合金在低温环境下疲劳裂纹扩展的抵抗能力[10-11]。

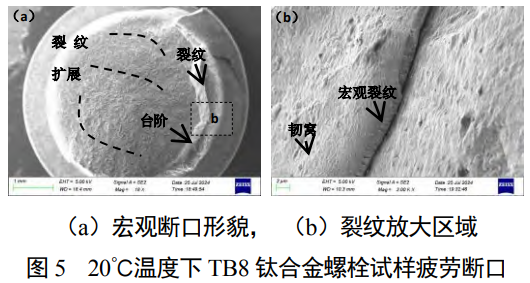

2.5疲劳断口形貌

图5为20℃温度下的钛合金螺栓试样的断口形貌。疲劳断口均呈现出明显的裂纹萌生区、裂纹扩展区和瞬断区,且螺栓试样均从螺纹底部断裂。其中,试样在20℃环境下的疲劳断口可以观察到较多的疲劳失效,表现出明显的多源疲劳特征,在裂纹扩展区域的断口表面分布着疲劳条带,当疲劳裂纹扩展到瞬断区,表面出现较多的拉伸韧窝和扩展台阶,说明试样表现出了一定的塑性断裂。同时,裂纹进一步扩展形成了大尺寸的宏观裂纹并伴随着间距规律的扩展棱线,在螺栓样件的拉拉受力作用下,疲劳条带的变形量增加,最终导致螺栓样件的疲劳断裂,并在瞬断区形成了较为平整的断口形貌。

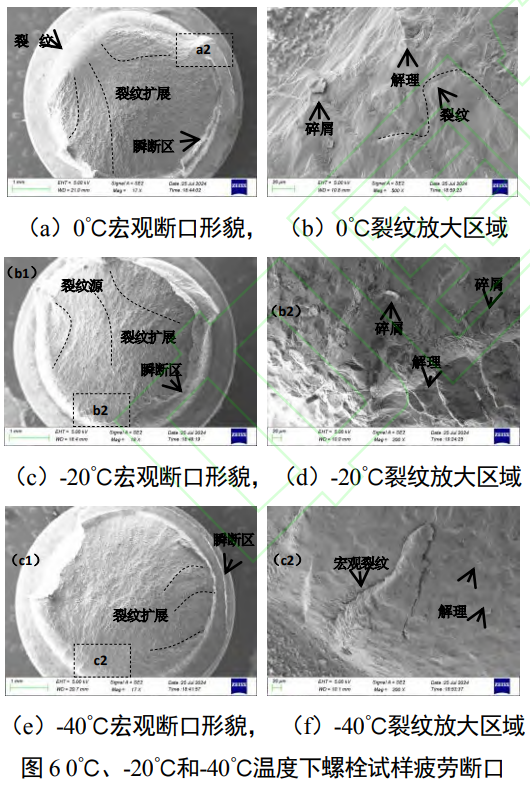

图6所示为0℃、-20℃和-40℃温度下的钛合金螺栓试样的断口形貌。图6a、图6b为0℃的断口形貌,断裂表面不仅分布着碎屑,还形成了河流状的疲劳解理,此种形貌说明了螺栓试样在断裂前经历了较大的变形,在疲劳试样过程中微宏观裂纹逐渐扩展并融合。同时也表明材料在断裂时承受了较大的应力,可能存在着一定的脆性。图6c、图6d为-20℃的断口图,该温度下的宏观断口较为平齐且光亮,属于典型的脆性断裂。同时随着温度的降低,形成的解理台阶高度显著增加,在解理面上未观察到明显的韧窝,说明了-20℃温度下的试样断裂前基本不产生明显宏观塑性变形。随着温度降低至-40℃,其断口形貌如图6e、图6f所示。可以观察到宏观失效裂纹也在断裂表面形成,裂纹扩展至瞬断区引起片状材料与基体之间分离并将脱落,推测是螺栓滚丝后引入的残余压应力在-40℃低温环境下的残余压应力场不能有效抑制裂纹扩展,因此在断口表面形成了材料剥离。同时材料脆性的提升也是片状碎屑形成的重要因素之一。

3、结语

(1)TB8钛合金螺栓经过滚丝成形后螺纹部位晶粒细化效果明显,其表面硬度值最大达到428HV0.2,其硬化层深度大约在350μm。

(2)新型典型规格M6六角头TB8钛合金螺栓在20℃、0℃、-20℃和-40℃温度下的拉-拉疲劳寿命分别为2.46×105、2.83×105、2.96×105和3.74×105循环周次,疲劳寿命随着温度的降低而增加。

(3)低温环境下疲劳寿命增加的主要原因为材料强度和脆性的提高,导致了螺栓试样的疲劳断口呈现不同失效机理和模式。常温20℃环境下试样主要表现为塑性断裂,低温环境下表现为解理断裂和脆性断裂。

参考文献

[1] 国家自然科学基金委员会工程与材料科学部. 机械工程 学科发展战略报告(2021~2035)[M]. 北京:科学出版社, 2021.

[2] Zhang Y L,Jian X M . Effect of laser shock peening on surface integrity and tensile fatigue behavior of TB8 bolts [J]. Engineering Failure Analysis, 2024(157):107968,

[3] 王立群, 等. 高强亚稳β钛合金的变形损伤行为研究 现状[J]. 制造技术与机床,2024(3):76-84.

[4] 刘乐, 张亚龙, 关悦, 等. TB9 钛合金超声辅助切削试验 研究[J]..制造技术与机床 2023 (1):44-48.

[5] 吴自越. 基于增材制造的钛合金构件低温疲劳行为与机 理研究[D]. 北京:北方工业大学, 2024.

[6] Lu Z C, Zhang X H, Ji W. Investigation on the deformation mechanism of Ti-5Al-2.5Sn ELI titanium alloy at cryogenic and room temperatures[J]. Materials Science and Engineering: A,2021, 818:141380.

[7] 孙晓军, 刘乐, 付建建, 等. 不同热处理对高温合金GH4141 微观组织和拉伸性能的影响[J]. 制造技术与机床,2023,(4):85-88.

[8] 季文彬, 邓日清, 戴士杰, 等. 铣削对 SLM 增材 TC4 钛 合金表面完整性和疲劳性能的影响[J]. 中国机械工程,2023,34 (2):208-217.

[9] 王锴, 张晓斌, 刘恕骞, 等. 固溶与固溶时效热处理对Ti-6Al-4V 合金微观组织及力学性能的影响[J]. 热加工工艺,2024,53 (8):51-54.

[10] 聂凯, 王勇军. TC4 钛合金恒定高温和高低温环境下疲劳 性能研究[J]. 装备环境工程,2024 ,21(6):68-77.

[11] 王珂, 秦闯, 崔彭飞, 等. 钛合金室温与低温疲劳裂纹扩 展速率试验研究[J]. 舰船科学技术.,2020,42 (11) :30-33.

第一作者:孙晓军,男,1983 年生,研 究员,研究方向为材料及热处理。E-mail:15937614721@139.com

通信作者:张亚龙,男,1990 年生,博 士,讲师,研究方向为空天紧固件先进抗疲 劳制造。E-mail:zhangyalong@zua.edu.cn

相关链接