在航空航天领域,关键部件的制作材料多为钛合金,每年在复杂服役环境下,部件 80%的失效是疲劳破

坏[1],表现形式如疲劳断裂、磨损、腐蚀等等,这些破坏所带来的损失是巨大的。为改善航空 TC4 构件的

疲劳破坏性能,通常我们要对其进行改性。目前改性的方法主要有两种,其一是以合金化的方式即在冶炼的

过程中加入某些特定的元素来提高所需材料的某种性能;其二是对已经成型的胚料或工件进行特殊处理,最

常见的就是表面强化[3]。这两种方法相比较来说,后者成本更低、适用范围广、并且随着研究的不断深入

和发展,技术手段也更加智能化、多样化。目前常见的表面强化处理工艺有滚磨[4-5](Mass Finishing,

MF)、喷丸[6](Shot Peening, SP)等。

喷丸强化技术是一种通过高速冲击的丸料使金属表面发生塑性变形,从而达到强化作用的工艺方法。对

于喷丸强化,国内外已有很多研究但研究对象以钢材料为主,针对航空钛合

金材料的喷丸研究相对较少。张亚龙等[7]采用喷丸工艺对 Cr-Ni-Mo 系高强钢进行强化处理,通过摩

擦磨损试验机考察并分析了喷丸前后试样的摩擦磨损性能,进一步揭示了喷丸工艺的强化机理。AHMED 等

[9]研究了喷丸工艺对 TC4 的强化机理,TC4 钛合金表层产生了较大的压应力,这导致疲劳裂纹源难以在基

体表面产生,之后将裂纹源驱赶到次表面的强化层后,疲劳性能提高。滚磨强化是一种较为成熟的表面光整

加工技术,它利用滚抛磨块与工件间的复杂相对运动,消除工件表面毛刺、氧化物、改变工件形貌、力学性

能、光洁度,从而达到提高工件表面质量的目的。该方法操作简便、生产成本低、生产效率高,已被广泛应

用于机加工领域。目前,太原理工大学表面光整技术研究所在国内走在了前列,多年来在加工机理、模拟仿

真及实践应用等方面都进行了广泛的研究[10]。高建红[11]、张晓东[12]从表面粗糙度、硬度、残余应力、

金相组织等方面研究了滚磨光整加工中钛合金的表面完整性改善。

现有研究[13-14]结果表明,单一表面强化手段有其优势的同时也存在一定的不足,如滚磨光整加工能

够在材料表层引入稳定性较好的强化层,且其光整效果明显,能使近表面发生塑性变形,引起晶粒细化,但

常规的滚磨强化引入的残余压应力层深一般;喷丸强化效率较高,能够对异性结构件进行有效的表面强化,

但喷丸强化往往会牺牲表面粗糙度,且强化层厚度和表面的塑性变形是不均匀的;激光冲击强化强化层厚度

大,可在层间产生较大的残余压应力,但其表面光整、表层硬化方面没有明显作用,强化效率较低。曹子文

等[15]对 TC17 钛合金开展了激光冲击和喷丸复合强化,结果表明激光冲击残余压应力的影响层更深,距离

表面 0.1mm 以内的残余压应力分布与喷丸近似,0.1mm 以外则受激光冲击影响,同时复合强化有效提升了

表面残余应力的均匀性。TAN[16]。等研究了喷丸、超声滚压和激光冲击强化后 TC17 钛合金表面完整性的

差异,研究发现,经过超声滚压强化处理后,工件的表面粗糙度是最低的,数值为 0.04~0.12μm,激光冲

击强化后表面粗糙度则为 0.36~0.72μm;激光冲击、超 声 滚 压 强 化 影 响 层 深 度 分 别 为1.5mm

、0.8mm,激光冲击影响层深度较大。

为了提升航空钛合金(TC4)的抗疲劳性能并进一步改善其综合表面完整性性能,提出了一种将喷丸、

滚磨最优参数进行组合强化的方法。由于滚磨强化表面光整效果显著,表层形变较均匀,喷丸强化效率高,

将两种工艺的最优参数进行组合有望能够将两者的优势结合起来,在形成较大层深强化层的基础上,改善表

面光整效果,进一步提高航空钛合金的表面质量,提升抗疲劳性能。基于此,开展了喷丸、滚磨、组合强化

试验,利用粗糙度仪、硬度仪、iXRD 残余应力分析仪等设备,通过表征三种加工工艺在表面完整性指标(

表面形貌、表面粗糙度、表层残余应力、微观组织、表面显微硬度)上的差别和关联,揭示了组合强化后钛

合金表面完整性的演变规律,阐明喷丸/滚磨组合强化钛合金的强化机理。

1、实验方案

1.1 实验材料

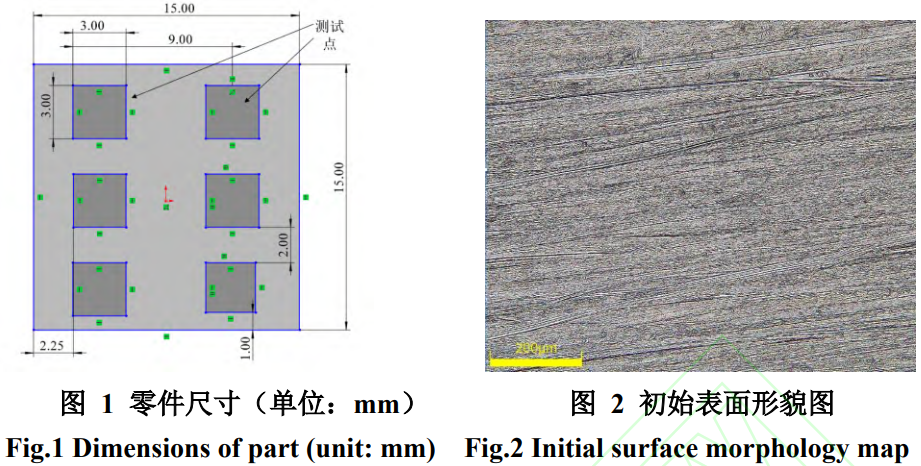

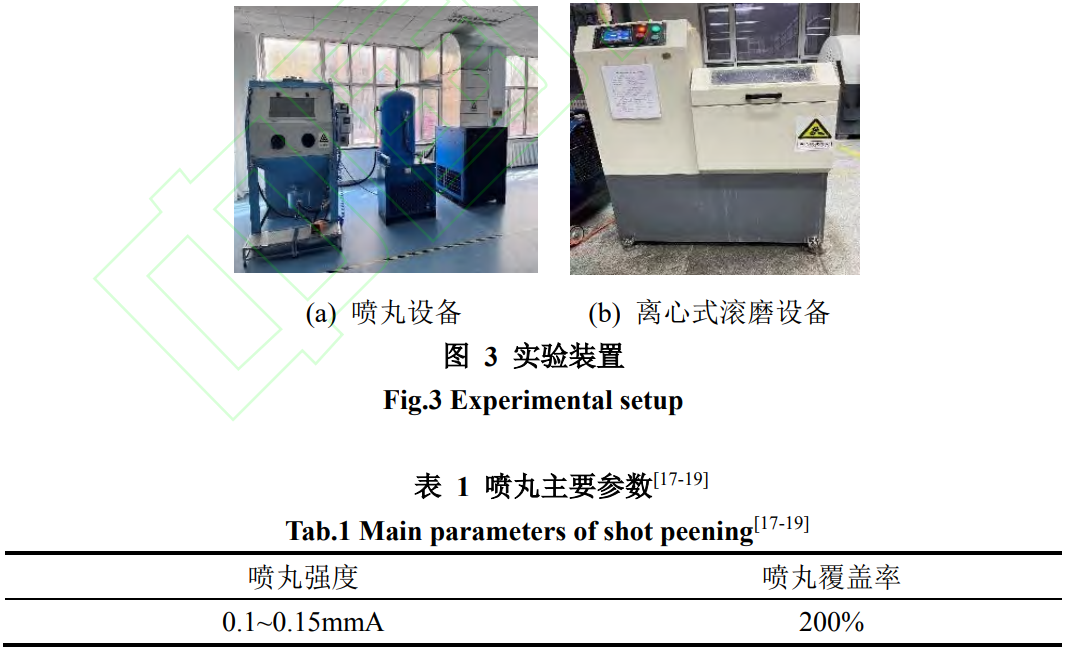

实验所用材料均为铸态的航空钛合金(Ti-6Al-4V),零件尺寸见图 1,材料经过 950℃热处理 1h、铣削后的表面形貌见图 2 所示,记为未处理状态,表面粗糙度 Ra=0.41。

1.2 实验方法

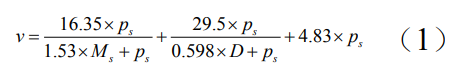

喷丸和滚磨组合强化实验装置见图 3 所示,喷丸设备见图 3(a),其由手动喷丸机、空压机、压气机组

成,离心式滚磨设备见图 3(b)所示。喷丸/滚磨组合强化过程中,试样在完成喷丸强化后进行滚磨光整加工

。试样按照强化方法共分为 4 部分:1 未处理(NT)、2 喷丸强化(SP)、3 滚磨加工(MF)、4 喷丸/滚磨组合

强化(SP/MF)。最优参数组合强化中喷丸工艺参数和滚磨光整的工艺参数与单一的强化工艺保持一致。

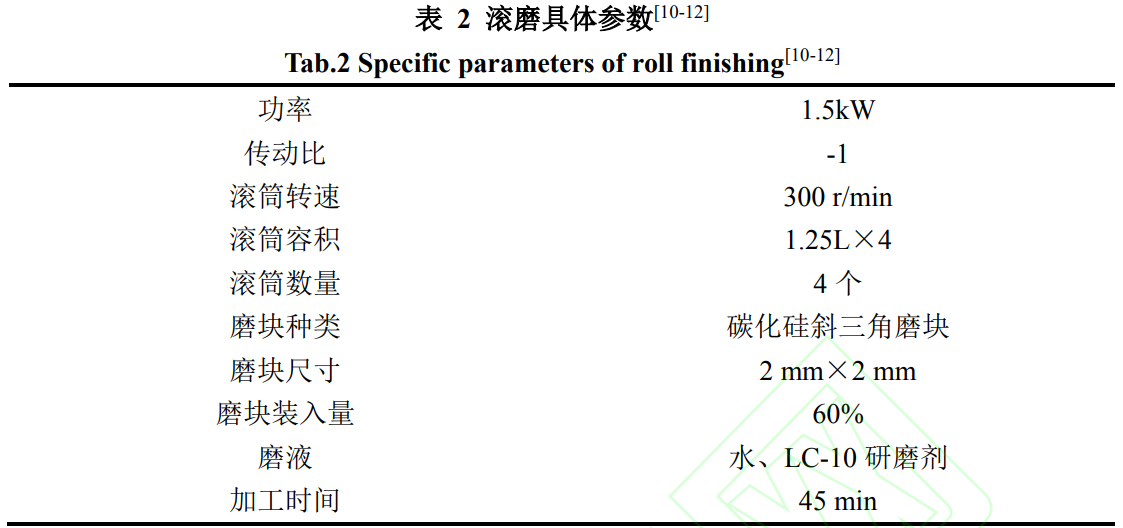

喷丸主要参数[17-19]见表 1。喷丸速度的控制,通过改变喷丸气压来改变喷丸速度,根据公式[20]

式

中,v 表示弹丸的初速度(m/s),ps表示喷丸气压( =0.3 a s p MP ), Ms 表示弹丸流量(

Ms =20.1kg / min ),D 是弹丸直径,本次喷丸试验喷丸直径选用D mm =0.3,弹 丸 速度经计算:

v =40ms。 滚磨具体参数[10-12]见表 2。

1.3 表面完整性表征的方法

采用 DSX1000 超景深显微镜测试试件不同区域的表面形貌。

依据 GB/T1031-2009《产品几何技术规范(GPS)表面结构轮廓法表面粗糙度参数及其数值》,对已加工

的试件进行了表面粗糙度测试。测试方法:采用 Mahr 400 粗糙度仪对试件不同区域进行测试,取 Ra 进行

研究,为了确保数据的准确性,每个测试点测量六次并取平均值作为最终结果。

用 PROTO 公司的 iXRD 残余应力分析仪对表面残余应力进行测试,测试中对材料库参数进行如下设置

:辐射类型选择为 Cu_K-Alpha,点阵选择HCP 密排六方结构,衍射晶面{101},Bragg 角 138°。采用

SF-1 型电解抛光盘对试样进行层层电解,测定试件在层厚方向的残余应力,电解溶液为饱和氯化钠溶液。

微观组织检测时采用线切割截取试样,用砂纸将试样横截面打磨抛光至镜面,随后使用专用腐蚀液腐蚀

试样 10~15s。采用超景深显微镜观测未处理、喷丸处理、滚磨处理、喷丸/滚磨处理后试样的微观组织形貌

。

采用 HM-100 显微硬度仪测试不同试件的显微硬度(维氏硬度)。维氏硬度的测定,是用一种具有 136°

顶角的金刚石方锥,在一个负载下,经过一段时间后,测定压痕的对角线长度,并根据公式求出其硬度值。

试验前,待测部位要用砂纸打磨抛光;试验时加载0.98N,静压 15S。

2、 实验结果及分析

2.1 表面形貌

表面形貌是机械加工表面质量的一个重要指标。在试件的服役过程中,由其生产制造过程中的微裂纹等

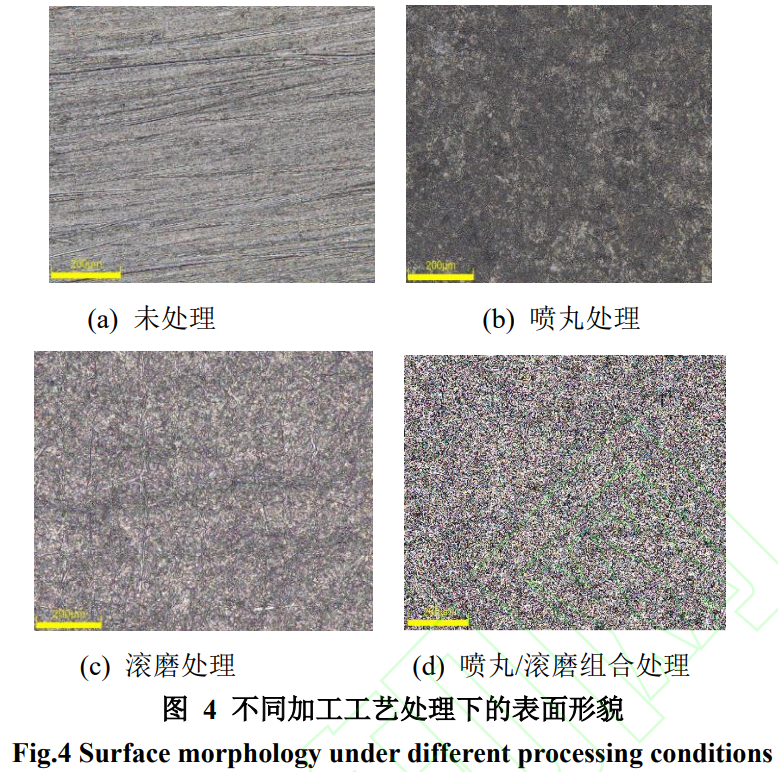

表面缺陷往往会引起应力集中,对裂纹的萌生和扩展产生促进作用,进而引发疲劳断裂。图 4 是不同加工

工艺处理后航空钛合金的表面形貌。

未处理状态下,见图 4(a),即铣削处理状态下,试样表面有较为明显的沟槽,纹理明显;喷丸后见图

4(b),表面纹理略有改善,但由于喷丸强化的特性,表面形貌的均匀性较差,这可能与喷丸过程中弹丸的非

连续性作用较强有关;滚磨后见图 4(c),表面的沟壑状纹理减弱,同时材料表面结构的均一性也得到了明

显改善,这说明滚磨强化对材料表面具有“削峰填谷”的作用,能够明显改善表面形貌;喷丸/滚磨组合强

化后见图 4(d),表面形貌相较于喷丸强化有了明显的改善,不均匀性可以得到较好的解决,表面光整效果

得到了提升。综合对比说明喷丸/滚磨组合工艺能较好的改善试样的表面形貌,滚磨工艺起主要作用。

2.2 表面粗糙度

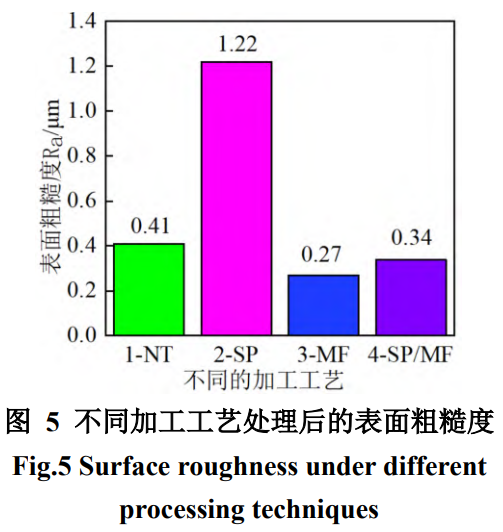

粗糙度的降低在一定程度上能够有效降低应力集中,从而提升材料的抗疲劳性能[21]。图 5 显示出在

不同加工工艺处理后,试样表面粗糙度 Ra 的变化。未处理状态下,铣削表面的沟壑较为明显,表面粗糙度

值为 0.41;相较于未处理状态,经喷丸处理后,表面粗糙度提高了 197%左右,滚磨后表面粗糙度减小约

34%;喷丸/滚磨组合强化后,滚磨的光整效果明显,表面粗糙度减小约 17%,相较于单一喷丸强化和滚磨强

化,表面粗糙度分别下降了 72%和-26%。

喷丸强化的过程中,由于冲击的不均匀性以及应力波的扩散对表面影响较大,这会导致材料表面不平整

,粗糙度值增加[22],且此类现象对于强度、硬度较低的材料更加明显[23]。滚磨强化的过程中,表面原本

存在的铣削沟壑突起处受到滚抛磨块的压力和振动的耦合作用,表面发生塑性流动,“波峰”与“波谷”的

高程差异显著缩小,试样表面变得更加平坦。通过对比未处理与滚磨加工后的表面粗糙度发现,滚磨强化效

果不明显,而通过对比喷丸与喷丸/滚磨后的表面粗糙度,结论刚好相反,且有研究表明其与材料初始表面

质量关系较为紧密。当初始表面较光滑或具有较高表面质量时,滚磨强化对其加工质量的影响较小;当初始

表面存在明显的沟壑,其表面粗糙度值会更大,此时进行滚磨加工,表面粗糙度的影响相对较大。在此基础

上,通过对四种工况下表面粗糙度的比较,说明了喷丸/滚磨组合强化工艺中将滚磨强化作为最后一道工艺

的有效性与可行性,能够显著减少表面粗糙度,减小表面应力集中程度,提升表面质量,提高零件的耐疲劳

能力。

2.3 表层残余应力

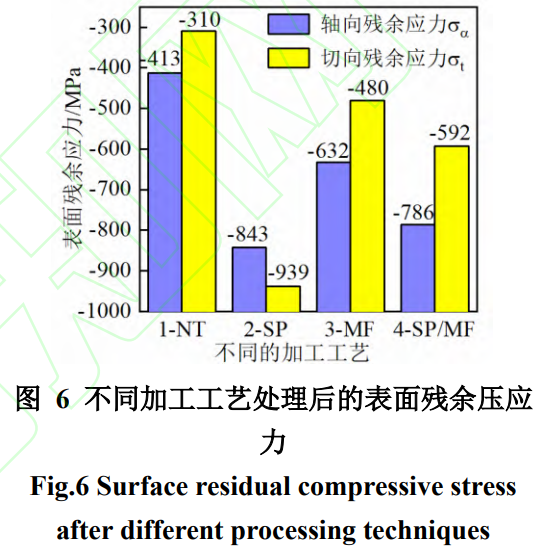

试件在使用过程中,由于残余压应力的存在,可以有效地抑制疲劳裂纹的产生与扩展,提高了试件的疲

劳寿命。表层残余应力特征的定量表征参数有表面残余应力值、最大残余压应力、残余压应力层深等[11]。图 6 是不同加工工艺处理后试样表面残余应力情况。

初始铣削表面存在-413MPa 的残余压应力,为后续强化工艺对残余压应力的提升提供了良好条件。喷丸

强化后的残余压应力比未处理时提高104%和 127%,轴向残余应力为-843 MPa,切向残余应力为-939 MPa;

与未处理相比,滚磨后的轴向残余压应力为-632MPa,提高了 53%,且切向压应力为-480MPa。通过比较轴向

和切向残余压应力值,可以得出喷丸强化的均匀性要高于滚磨强化,且与滚磨强化工艺相比,喷丸处理产生

的残余压应力较大;喷丸/滚磨组合强化后表面残余压应力值相较于单一的喷丸强化略有下降,表面轴向残

余压应力值大于切向残余压应力值,这与滚磨强化后表面残余应力的分布规律类似,说明组合强化后表面残

余应力受滚磨工艺影响较大。

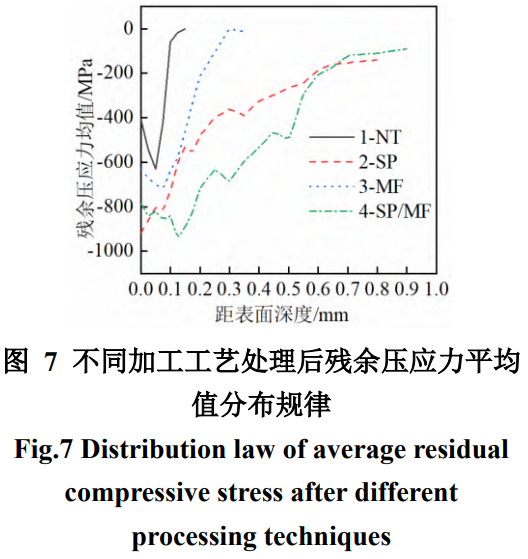

用电解抛光机将试样逐层腐蚀,然后再逐层检测不同深度下的应力值。经过多次测量,发现由于喷丸(

滚磨)强化后轴向残余应力和切向残余应力沿层深分布规律近似且轴向残余应力值较大,故选择轴向残余应

力来分析不同表面处理状态下残余应力沿层深的分布规律[24]。由于实验中每次电解去层的深度难以准确把

控,通过电解时间控制每次去除的厚度,去除深度误差范围为 0.025~0.05mm,每种工艺处理后取 3 个平行

试样进行测量,将残余压应力平均值作为最终结果,测量到残余压应力消失为止。图 7 是不同加工工艺处

理后残余压应力平均值与层深的关系图。

经喷丸处理后,试件表面的残余压应力峰值达到-920 MPa,并随着深度的增大,表层的残余压应力逐渐

减小,影响层厚度达到 0.8 mm 左右;经滚磨处理后,试样的残余应力呈现“勺型”分布[25],其最大残余

应力发生在试样的亚表面,达到了-717 MPa,其影响层厚度约为 0.35 mm;这两种强化方法比较,突出了喷

丸强化在残余压应力幅值和影响层厚度方面的优越性。

喷丸/滚磨组合工艺后,残余压应力幅值从喷丸表层传递到次表层,发生在离表层约 0.1~0.2mm 范围内

,其幅值进一步提升至-941MPa,残余压应力 幅 值 最 大 , 且 影 响 层 深 度 高 达0.85mm 左右,与

喷丸处理后的残余压应力层深相近,组合强化以后残余应力层深的分布规律体现出了两种工艺相叠加的特点

,距表面 0.35mm 以内,残余应力具有相似于滚磨强化的分布规律;距表面 0.35mm 以外,其分布规律与单

一的喷丸强化近似,滚磨强化对深层区域的影响能力较弱。这表明,滚磨表面的残余压应力影响层厚度不

大,且主要集中在次表层,而喷丸强化则是影响层厚度的重要因素。

2.4 微观组织

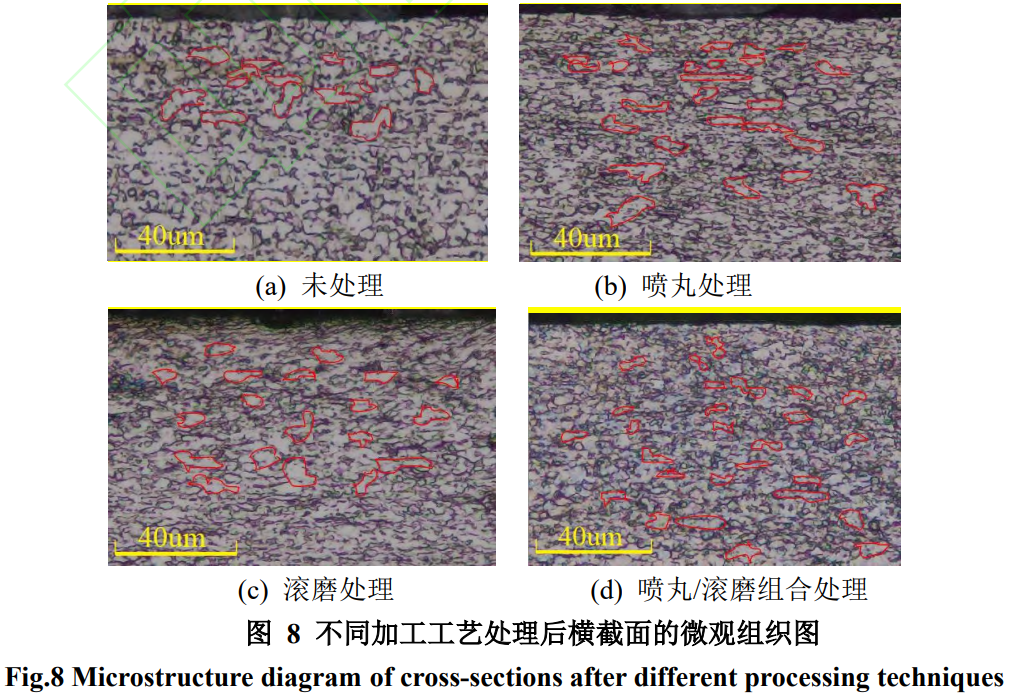

在微观晶粒的变化过程中,晶粒结构越小,越能更好的分散材料的塑性变形,其结果会导致更加均匀的

塑性变形以及更少的内应力集中,疲劳性能越好,且晶粒细化程度越明显,晶界面越多,晶粒与晶粒之间交

错得越紧密,强度和韧性就越好[20]。图 8 是不同加工工艺处理后材料横截面的微观结构形态图。

未处理试样见图 8(a),表现为少量的等轴α相、大量的条状组织以及少量晶间β相,β相分布在α相

的边界上,晶粒在铣削力作用下破碎、拉长[26],晶粒组织较大;喷丸加工后见图 8(b),晶粒组织细化明

显,引入了一定的塑性变形层;滚磨加工后见图 8(c),与未处理试样图相比,发生了轻微的晶粒细化现象

,引入的塑性变形层次于喷丸处理;喷丸/滚磨组合后见图 8(d),出现了明显的晶粒细化现象,引入的塑性

变形层最大。

喷丸与滚磨加工的过程中工件表面连续不断地受到丸粒、磨块的滚压和撞击,都可导致不同程度的晶粒

细化,且引入了一定的塑性变形层,通过对比发现,喷丸/滚磨组合后晶粒细化现象更加明显、引入了更大

的塑性应变层。

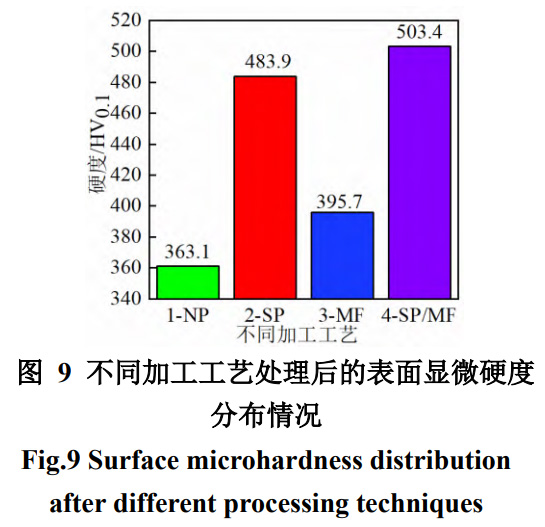

2.5 表面显微硬度

零件表面的显微硬度是影响耐磨、抗疲劳性能的主要因素。显微硬度是衡量材料抗压入弹塑性变形能力

的关键指标,它直接体现了加载时的应力/应变、卸荷后的弹性回复和塑性压痕特征。测定表层硬度多用维

氏硬度来表征,一方面是其压痕小,可测定表层硬度梯度以充分表征表层的强度特性;另一方面是因为其精

度高,对表面破坏性小[14]。图 9 是不同加工工艺处理后的表面显微硬度分布情况。

未处理表面显微硬度为361.3HV0.1,喷丸处理后硬度变为483.9 HV0.1,提高了约 34%;滚磨光整处

理后硬度值为 395.7 HV0.1,提高了约9.5%;喷丸/滚磨组合光整工艺后硬度值为 503.4 HV0.1,提高了约

39%;组合强化后较单一加工方式,分别提高了 4%和 27%。组合工艺后硬度值的变化体现出喷丸与滚磨工艺

的叠加效果,喷丸对航空钛合金表面连续击打作用更大,喷丸起主要作用。

3、 结论

通过对表面完整性参数的表征,可得出如下结论:

(1)喷丸/滚磨组合强化能够有效的改善航空钛合金零部件的表面光整效果,其中滚磨光整起到了主要作

用。

(2)喷丸/滚磨组合强化为 TC4 试件引入了幅值更高的残余压应力,高达-941 MPa;残余压应力影响层

厚度更大,高达约 0.85 mm,且残余压应力幅值出现在距表面 0.1~0.2 mm 处;其中喷丸起主要作用,组合

强化后的残余压应力分布规律体现出两种工艺相叠加的特点,即距表面 0.35 mm 以内,残余应力具有相似

于滚磨强化的分布规律;距表面 0.35 mm 以外,其分布规律与单一的喷丸强化近似。

(3)喷丸/滚磨组合强化后,材料表层晶粒细化现象明显、引入了更深的塑性变形层。

(4)喷丸/滚磨组合强化后,材料表层显微硬度最大,其中喷丸强化起到了主要作用。

考虑到喷丸过程中弹丸的非连续性作用较强,对表面形貌会造成影响,为了得到更高的表面质量,下一

步将进行大粒径喷丸/小粒径喷丸/滚磨组合强化的研究。

参考文献

[1]刘文才. ZK60 和 GW103K 镁合金高周疲劳行为及其喷丸强化研究[D]. 上海: 上海交通大学,

2011.

[2]孙一帆,胡国杰,刘梦金,等.喷丸强化对2024 铝合金/钛合金铆接件微动疲劳性能的影响[J].表面技

术,2023,52(1):381-393.

SUN Y F,HU G J,LIU M J, et al. Effect of shoot peening on fretting fatigue resistance of

2024 aluminum alloy/titanium alloy riveted joint[J].Surface Technology,2023,52(1):381-393.

[3]孙希泰. 材料表面强化技术[M]. 北京: 化学工业出版社, 2005.

[4]MUNOZ-CUBILS J, CORONADO J J, RODRIGUEZ S A. Deep rolling effect on fatigue behavior

of austenitic stainless steels[J]. International Journal of Fatigue,2017, 95: 120- 131.

[5]DANEKAS C, HEIKEBRUEGGE S, SCHUBNELL J, et al. Influence of deep rolling on surface

layer condition and fatigue life of steel welded joints[J]. International Journal of Fatigue,

2022, 162: 106994.

[6]LUONG H, HILL M R. The effects of laser peening and shot peening on high cycle fatigue

in 7075-T7451 aluminum alloy[J]. Materials Science and Engineering: A, 2010, 527(3): 699-

707.

[7]Xie L C, Zhang J, Xiong C B, et al. Investigation on experiments and numerical

modelling of the residual stress distribution in deformed surface layer of Ti-6Al-4V after

shot peening[J]. Materials and Design, 2012, 41: 314-318.

[8]张亚龙, 吴鲁纪, 何肖飞, 等. 喷丸强化对 Cr-Ni-Mo 系高强钢的摩擦磨损性能影响[J]. 摩擦学

学报, 2023, 43(9): 1072-1082.

ZHANG Y L,WU L J,HE X F, et al. Effect of shot peening on friction and wear behaviors of

Cr-Ni-Mo high strength steel[J].Tribology,2023,43(9):1072-1082.

[9]AHMED A A, MHAEDE M, WOLLMANN M, et al. Effect of micro shot peening on the mechanical

properties and corrosion behavior of two microstructure Ti-6Al-4V alloy[J]. Applied Surface

Science, 2016, 363(15): 50-58.

[10]陈玉楠,李文辉,李秀红,等.主轴式滚磨光整加工过程中滚抛磨块作用力测试与分析[J]. 中国表面

工程, 2017, 30(1): 1-8.

CHEN Y N,LI W H,LI X H, et al. Force test and analysis of abrasive in spindle barrel

finishing process[J].China Surface Engineering,2017,30(1):1-8.

[11]高建红.钛合金滚磨光整加工表面完整性研究[D].太原理工大学,2014.

[12]张晓东.离心滚磨光整加工改善钛合金抗疲劳性能的实验研究[D]. 太原理工大学,2015.

[13]林爽,蔡晋,王刚,等.TC17 钛合金超声喷丸强化残余应力场分析[J]航空制造技术,2023,66

(16):117-123.

LIN S,CAI J,WANG G, et al. Residual stress field analysis of TC17 titanium alloy by

ultrasonic shot peening[J].Aeronautical Manufacturing Technology,2023,66(16):117-123.

[14]田凯,帅仕祥,罗学昆,等.激光冲击/机械喷丸复合强化对 TC4 钛合金外物损伤疲 劳 性 能 的 影

响 [J]. 航 空 材 料 学报,2023,43(4):94-101.

TIAN K,SHUAI S X,LUO X K, et al. Effect of co-strengthening of laser impact/mechanical

shot peening on fatigue performance of TC4 titanium alloy damaged by foreign objects

[J].Journal of Aeronautical Materials,2023,43(4):94-101.

[15]曹子文,张杰,车志刚,等.激光冲击与喷丸复合强化 TC17 钛合金表层残余应力研究[J].表面技术,

2018, 47(11): 80-84.

CAO Z W,ZHANG J,CHE Z G, et al. Residual stresses of compound Strengthening case on TC17

titanium alloy by laser peening and shot peening[J].Surface Technology,2018,47(11):80-84.

[16]TAN L, YAO C, ZHANG D, et al. Effects of different mechanical surface treatments on

surface integrity of TC17 alloys[J]. Surface and Coatings Technology, 2020,

398: 126073.

[17]WANG C, LUO K, WANG J, et al. Carbide-facilitated nanocrystallization of martensitic

laths and carbide deformation in AISI 420 stainless steel during laser shock peening[J]. International Journal of Plasticity, 2022, 150: 103191.

[18]ZOU S, WU J, ZHANG Y, et al. Surface integrity and fatigue lives of Ti17 compressor

blades subjected to laser shock peening with square spots[J]. Surface and Coatings Technology,

2018, 347: 398-406.

[19]张洪伟,张家麒,高师,等.喷丸残余应力对 TC4 钛合金疲劳寿命的影响及其松弛行为 [J]. 中国表

面工程,2024,37(4):171-178.

ZHANG H W,ZHANG J Q,GAO S, et al. Effect of shot-peening residual stress on fatigue life

and relaxation of TC4[J].China Surface Engineering,2024,37(4):171-178.

[20]李开发,王成,汪森辉,等.表面形貌对TC4 钛合金喷丸强化效果的影响[J].塑性工程学报,2022,29

(4):89-96.

LI K F,WANG C,WANG S H, et al. Effect of surface morphology on shot peeing of TC4 titanium

alloy[J].Journal of Plasticity Engineering,2022,29(4):89-96.

[21]AZEVEDO L, KASHAEV N, HORSTMANN C, et al. Fatigue behaviour of laser shock peened

AISI D2 tool steel[J]. International Journal of Fatigue, 2022, 165: 107226.

[22]QIN Z, LI B, HUANG X, et al. The effect of laser shock peening on surface integrity

and high and very high cycle fatigue properties of 2024-T351 aluminum alloy[J]. Optics and Laser Technology, 2022, 149: 107897.

[23]ZOU S, WU J, ZHANG Y, et al. Surface integrity and fatigue lives of Ti-17 compressor

blades subjected to laser shock peening with square spots[J]. Surface and Coatings Technology,

2018, 347: 398-406.

[24]ZHANG R, ZHAO W, ZHANG H, et al. Fatigue performance rejuvenation of corroded 7075-

T651 aluminum alloy through ultrasonic nanocrystal surface modification[J]. International Journal of Fatigue, 2021, 153: 106463.

[25]樊荣.卧式离心式滚磨光整 TC4 试件表面完整性与抗疲劳性能实验研究[D].太原理工大

学,2017.

[26]韩锐,李秀红,王嘉明,等.水平强制振动光整加工对 TC4 钛合金表面完整性参数 的 影 响 [J].

中 国 机 械 工程,2023,34(17):2037-2047.

HAN R, LI X H, WANG J M, et al. Influences of horizontal forced vibration finishing on

surface integrity parameters of TC4 titanium alloys[J].China Mechanical Engineering,2023,34(17):2037-2047.

[27]LI W H, ZHANG L, LI X H, et al. Discrete element simulation of particle behavior in

mass finishing process: A parametric study[J]. Journal of the Balkan Tribological Association, 2016, 22(3): 2731-2750.

本文创新点:基于单个的喷丸、滚磨光整工艺能够提升航空钛合金(TC4)表面质量,进而提升其抗疲劳

性能的事实,提出了一种将两种工艺的最优参数进行组合强化的方法,开展了喷丸、滚磨、喷丸/滚磨组合

强化实验,对比分析三种加工工艺技术对航空钛合金(TC4)在表面完整性指标(表面形貌、表面粗糙度、表

层残余应力、微观组织、表面显微硬度)上的差异和联系,进而阐明了组合强化对航空钛合金抗疲劳性能提

高的原理。

相关链接