引言

纯钛因具有耐腐蚀性能好、比强度高以及可加工性好等优点,被广泛应用于汽车、航空航天、军事和生物工程等领域[1-4]。其中,以α钛为基的工业纯钛是一种滑移系较少、对称性较差的密排六方(Hexagonal Close-Packed,HCP)晶体结构金属。经过轧制形变处理的钛材在组织结构上会产生晶体的择优取向即织构,使得轧制钛材表现出明显的平面各向异性。NASIRI-ABARBEKOHH等[5]研究了不同轧制变形量对多晶纯钛力学性能各向异性的影响,研究结果表明,中低变形量下纯钛的微观组织细化和机械孪晶对拉伸性能的各向异性行为影响较小,而在高变形量(>50%)下,基面织构的分裂分布以及机械纤维化对力学性能的各向异性响应影响显著,并且与中低程度变形相比,轧向(Rolling Direction,RD)试样具有比横向(Transeverse Direction,TD)试样更大的强度。迄今为止,针对钛合金的力学性能[6-9]、晶粒织构[10-12]以及微观组织形貌[13-17]已经开展了大量工作与研究,表明钛合金构件微观组织的变化对其力学性能具有显著影响。

作为一种高性能金属结构材料,钛及其合金在服役过程中不可避免地承受压缩载荷。许峰等[18]研究了纯钛在准静态压缩条件下的微观组织及其变形机制,发现纯钛在准静态压缩下的变形机制在不同的应变阶段由不同的机制主导,微观组织演变经历了形变孪晶细化晶粒、孪晶达到饱和以及晶粒破碎细化3个阶段。KIMD等[19]在室温下对沿RD、TD和法向(Nnomal Drection,ND)的纯钛圆柱试样进行了准静态单轴压缩试验,同时采用本构方法对纯钛的变形特性进行了分析,结果表明不同加载方向的流变应力曲线与应变硬化率存在明显差异。陈志永等[20]分别沿热轧TB2钛合金板的RD、TD以及板材轧制平面内轧向成45°这3个方向进行了压缩试验,并基于微观晶体塑性变形理论,定性讨论了热轧TB2钛合金板屈服强度的各向异性,结果发现TD方向屈服强度和流变应力最大。

目前,对于钛及钛合金的研究主要集中在RDTD平面内的各向异性压缩变形[21-24],而对于RDND平面内的各向异性压缩行为少有研究。本文利用万能材料试验机对RD-ND平面内不同取样方向的冷轧态工业纯钛板TA1进行了压缩试验,研究了RD-ND平面内TA1纯钛压缩变形力学响应的各向异性行为和机制,以期为纯钛板TA1的加工、组织优化和应用提供参考价值。

1、试验

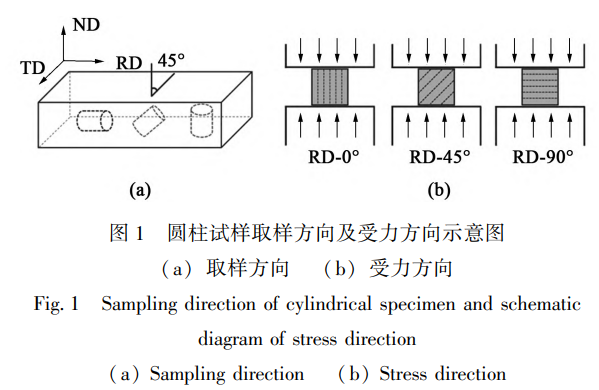

试验原材料为30mm厚的TA1退火态工业纯钛板,利用二辊轧机在室温下以每道次0.3~0.5mm的压下量轧至7.5mm厚,得到轧制变形量为75%的冷轧TA1纯钛板。用电火花线切割机切成Φ3mm×3mm的圆柱试样,圆柱试样轴向与轧制方向的夹角依次为0°、45°和90°,分别记作RD-0°、RD-45°和RD-90°,如图1a所示。在室温下采用万能材料试验机对圆柱试样沿轴向压缩,如图1b所示,应变速率为1×10-2s-1。每个条件重复测试3次,以确保测量结果的可重复性。将试验后的试样回收,沿轴线将其切开,对样品进行打磨抛光以及腐蚀(Kroll试剂:HF∶HNO3∶H2O=3∶6∶91),利用光学显微镜(Optical Microscope,OM)获得截面的微观组织形貌,同时采用高分辨电子背散射衍射Electron Back scatter Diffraction,EBSD)技术对压缩后试样的微观组织进行分析,以充分揭示其组织变化特征和微观机理。

2、结果与讨论

2.1轧制后的组织形貌

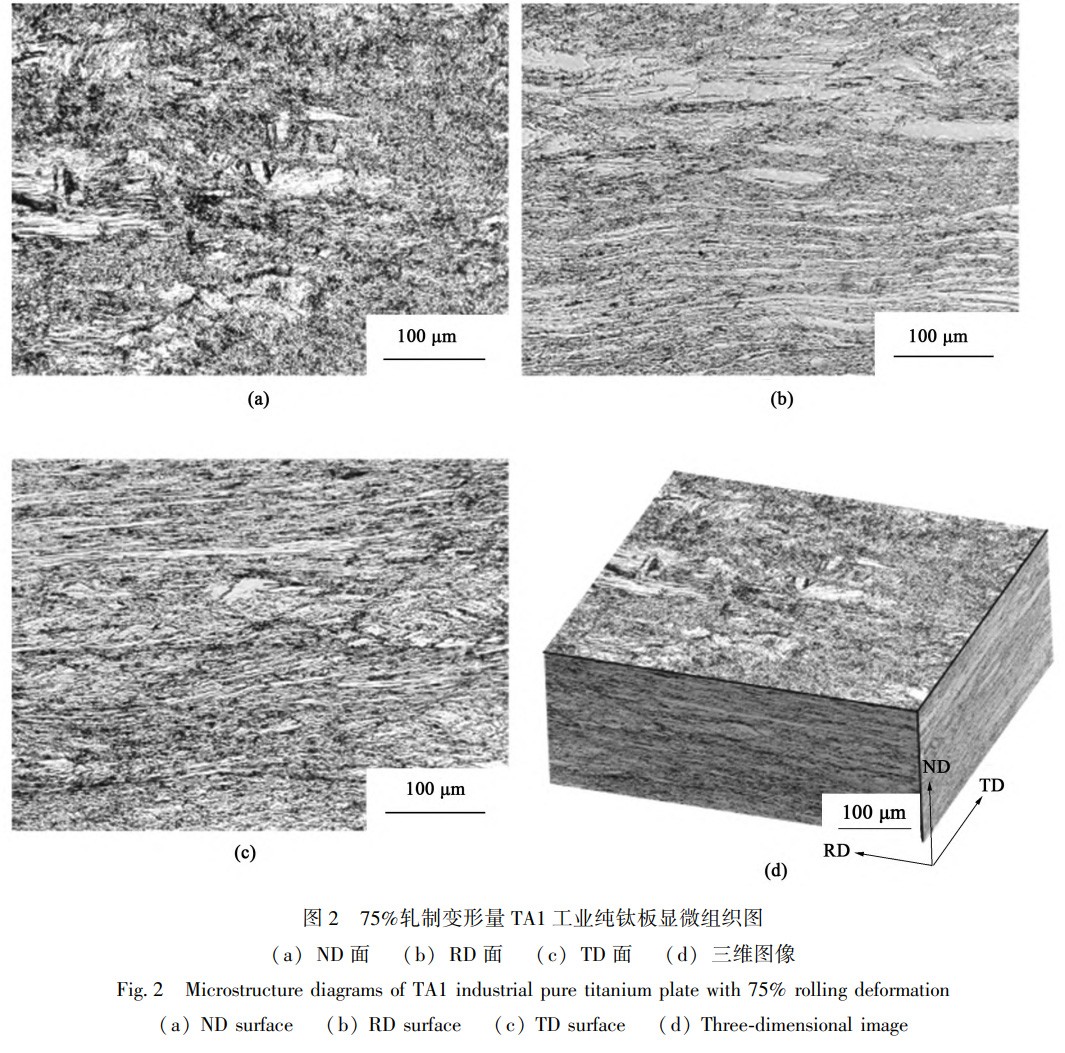

图2为75%轧制变形量的TA1板材ND、RD以及TD面的金相组织图。从图2可以看出,轧制加工引起晶粒剧烈变形,使得晶粒沿着轧制方向完全拉长成长条状,这种非均质微观组织主要由滑移系和变形孪生引起的拉长型晶粒组成,称为机械纤维化[5]。由于轧制变形量较大,在小角度晶界和变形孪晶的分割下晶界变得模糊不清,同时产生了许多小角度晶粒和变形晶粒,并且部分变形晶粒发生了一定程度的细化,形成细晶区。

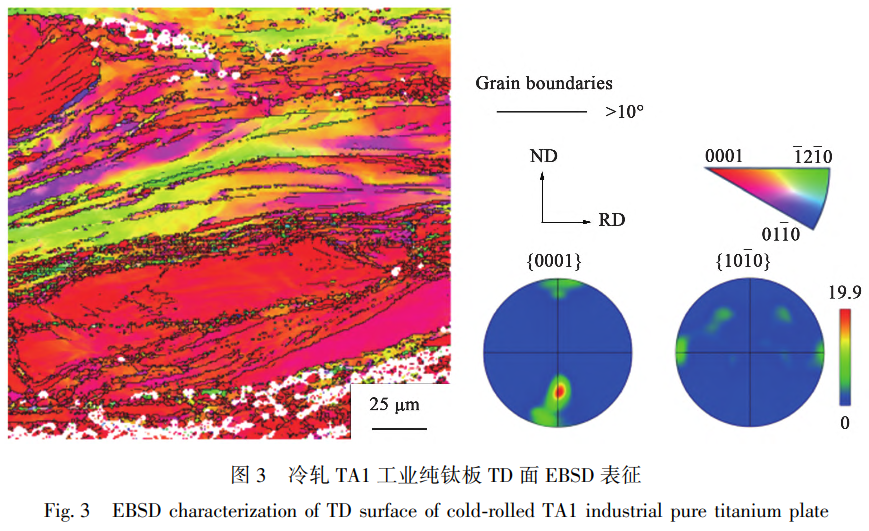

另外一部分则通过轧制过程中发生的晶粒破碎而生成亚微米级亚结构颗粒。ND面的晶粒在轧制过程中受到的沿RD方向以及TD方向的拉力不均匀,造成晶粒形变不均匀,由图2a可看出,ND面的晶粒碎化严重,晶粒沿RD方向拉长程度比TD方向剧烈;由图2b与图2c可看出RD面与TD面的晶粒经过室温轧制后呈长条状,晶粒之间近乎平行且晶界多为平直状,此外还混有大量的细小晶粒分布在长条晶界处。因此,经过大变形量轧制加工后,TA1工业纯钛板内部组织呈现出各向异性。在进行轧制后的TA1工业纯钛板压缩试验时,需要考虑不同晶体取向的协调变形机制存在差异,使得不同取向的组织演变和力学响应产生不一致性,从而导致轧制TA1工业纯钛板在压缩性能上表现出各向异性。对冷轧TA1纯钛板进行电解抛光处理,利用EBSD对TD面进行解析,扫描步长为0.7μm,如图3所示。其中,残余应力较为集中的部位以及尺寸小于扫描步长的晶粒呈现出白色的零分辨率区域。

当塑性变形达到一定程度时,由于晶粒发生扭转,大部分晶粒的某一位向与变形方向趋于一致,称为织构或择优取向。α纯钛为密排六方结构,在室温下的晶格常数a=0.295,c=0.468,其轴比c/a=1.587,较理想HCP轴比(1.633)要小,因此,可能发生的滑移方式包括{0001}基面滑移、{10-10}棱柱面滑移以及{10-11}棱锥面滑移。

在EBSD取向图中,不同颜色代表不同晶体取向的晶粒。由图3可知,TA1工业纯钛板经经冷轧后形成严重的轧制织构,大部分晶体c轴由TD向ND偏转,其极大密度最高可达19.9。

2.2压缩力学性能

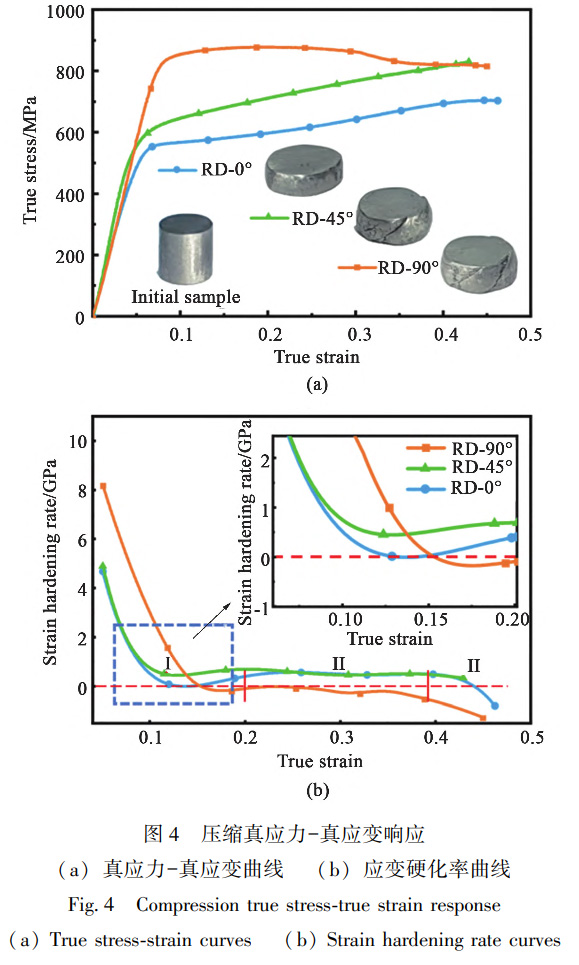

沿RD-0°、RD-45°和RD-90°试样的压缩真应力-真应变曲线如图4a所示。由图可知,不同取向圆柱试样的塑性变形流动应力具有显著差异,从RD-0°到RD-90°,随着压缩方向与轧制向夹角的增加,对应的塑性变形流动应力随之增加。

为了探究轧制TA1纯钛板材在压缩变形过程中的塑性变形能力,基于压缩真应力-真应变曲线计算了应变硬化率(θ=dσ/dε)[25]。如图4b所示,RD-0°与RD-45°具有明显的应变硬化行为,而RD90°试样的应变硬化率敏感性则相对较低。

其中,RD-0°和RD-45°试样均经过初始硬化阶段和硬化效应趋缓阶段,当试样经过均匀弹性变形阶段达到屈服点后,流动应力呈缓慢上升趋势,表现出良好的塑性变形能力。应变硬化行为大致可划分为3个阶段:在Ⅰ阶段,试样初始的应变硬化率较高,随着应变的进一步增加,RD-0°和RD-45°试样的应变硬化率迅速降低,但是仍然保持为正值。随着应变的增加,试样由非均匀变形向均匀变形转变,从而造成应变硬化率迅速下降。而RD-90°试样的初始强度较高,因此在Ⅰ阶段应变硬化率下降幅度相对较缓。

同时,RD-90°试样在Ⅰ阶段结束时降至负值,表明其承载能力降低,此时的加工硬化能力已跨过极限。

Ⅱ阶段为试样均匀塑性变形阶段,其中RD-0°试样的应变硬化率小幅度上升,而RD-45°试样的应变硬化率保持恒定。进入Ⅲ阶段,RD-0°试样应变硬化率再次下降,值得注意的是,RD-90°试样在应变达到0.3时已提前进入Ⅲ阶段,说明RD-90°试样已失去承载能力。

2.3微观组织变化

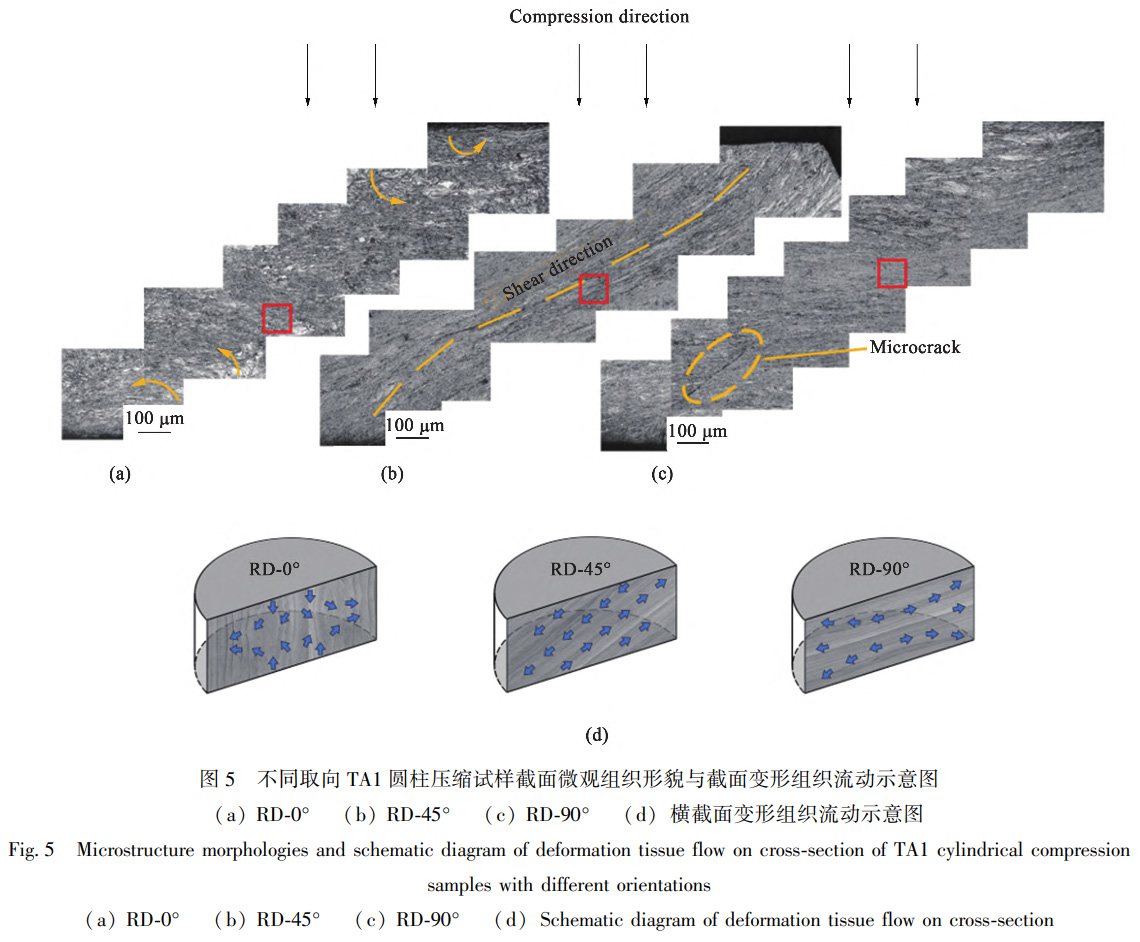

将压缩后的样品沿轴线切开,并对截面进行金相组织观察与表征,探讨压缩载荷对轧制TA1纯钛圆柱试样微观组织的影响。图5a~图5c为压缩变形后RD-0°、RD-45°以及RD-90°圆柱试样在沿45°最大剪切方向上的金相组织图。图5d是整个截面变形组织流动示意图。

在圆柱试样的压缩过程中,试样内部承受着轴向压缩载荷,随着轴向应力的不断增大,圆柱试样底面横截面积持续增加。RD-0°试样在压缩过程中,轧制形成的长条状晶粒被反向压缩,与压缩加载方向平行的长条晶粒将发生不均匀的变形过程,如图5a所示。圆柱试样中心发生了剧烈的塑性流动,长条状晶粒发生扭转,由中心向四周倾斜至垂直于轴向应力方向。同时,晶粒在变形与扭转的过程中,各晶粒转动并不一致,致使晶格发生畸变,从而诱发形变孪晶与二次孪晶形成。随着压下量的增加,形变孪晶和二次孪晶的体积分数持续升高。孪晶界有望分割晶粒,从而降低有效滑移距离,提高流动应力,因此,RD-0°试样的应变硬化率增大,表明其承受压缩载荷的能力增强。从图5b可见,RD45°试样塑性变形过程均匀,剪切变形易沿晶界发生。长条状晶粒在主切应力的作用下,向横向偏转程度比向上下基面偏转程度大,当主切应力处于极值状态时会激活45°滑移面,位错沿着45°最大剪切面运动,从而减缓材料内部的应力集中,使材料具有较高的韧性和延展性。然而,法向应力增大了滑移的阻力,造成流变应力增加。因此,RD-45°试样塑性变形流动应力比RD-0°试样大。而对于RD-90°试样(图5c),其长条状晶与压缩加载方向垂直,在压缩过程中由轧制形成的长条状晶粒持续拉长。

在变形初期,由于应变硬化作用,RD-90°试样具有较高的强度。当位错运动到晶界附近时,受晶界的阻碍,位错更容易在晶界处发生塞积,导致变形抗力提升,造成后续塑性变形困难。随着变形量的进一步增大,拉长晶粒将触及强度极限并被拉断,导致试样承载能力降低,呈现出应变软化现象。

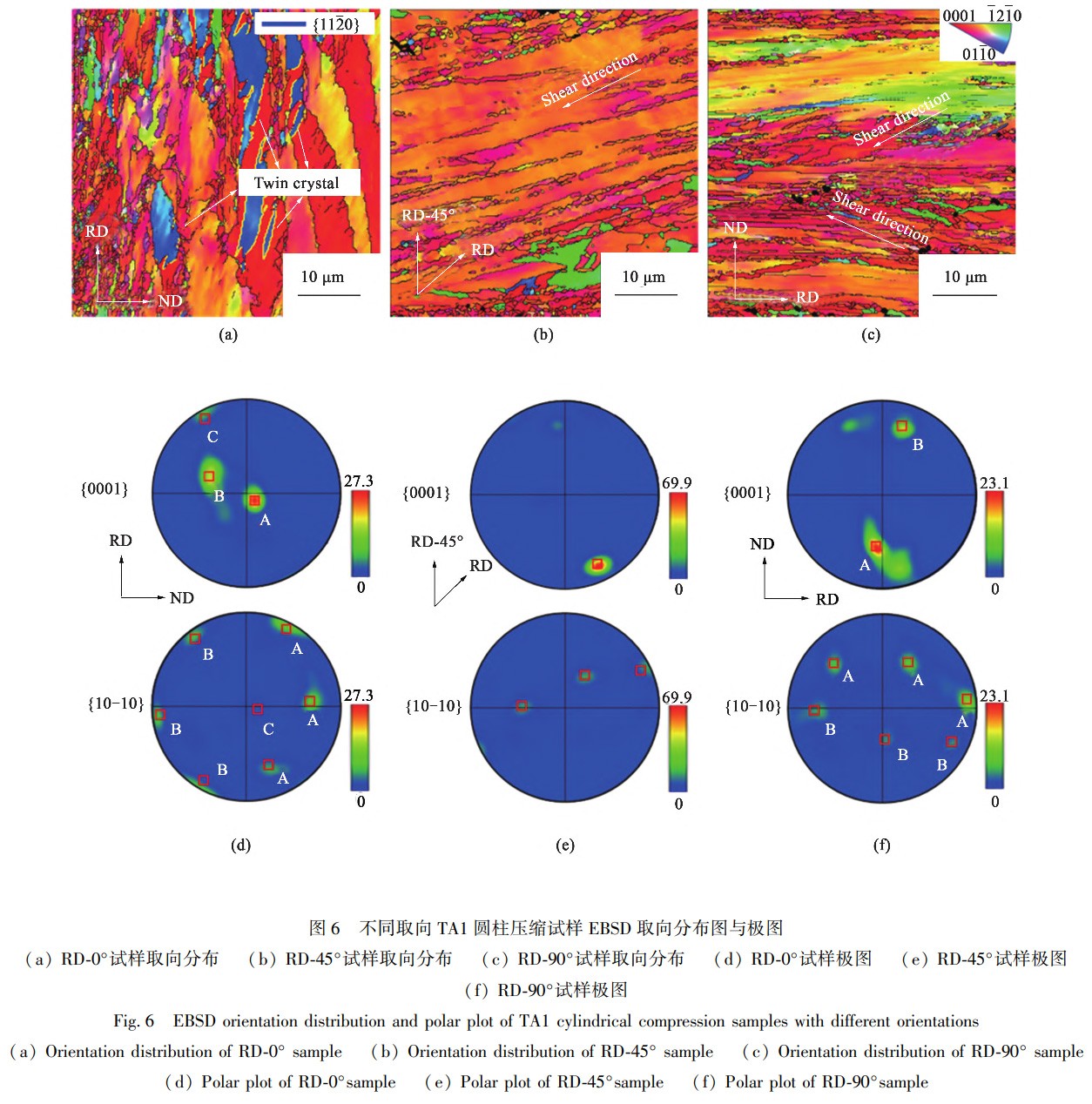

利用氩离子抛光技术对压缩变形后的RD-0°、RD-45°和RD-90°圆柱试样截面进行抛光处理,采用EBSD对圆柱试样截面中心区域进行表征(图6),扫描步长为0.2μm。在压缩变形过程中,经轧制形成的长条状晶粒进一步细化成细晶和超细晶,由图6a~图6c可知,试样在变形过程中受到沿轴向施加的应力,并产生了较大的压缩应变,导致晶粒发生扭转,从而引起晶粒间的取向差异,根据取样方向的不同,形成了明显不同的织构。同时可以看出,在压缩变形过程中,塑性变形沿剪切方向高度集中,相应的晶粒细化严重。

如图6a所示,RD-0°取向的压缩试样中,由轧制所形成的{11-20}孪晶主要分布在长条晶粒内部以及个别发生扭转的粗大晶粒中。在压缩过程中,由于轴向应力与RD方向一致,存在于长条状晶粒内的轧制孪晶会跟随母晶粒一同被反向压缩,使得部分轧制孪晶逐渐恢复成与母晶粒取向一致的纤维织构。

图6d为RD-0°试样压缩后在RD-ND坐标系下的极图,由图可知,样品中出现3种主要的织构组分。其中,长条状晶粒经过反向压缩后大部分c轴向TD倾斜,如图6d中A类型织构所示,最大织构强度达到27.3。由于在压缩过程中晶粒扭转程度不同,与A类型织构较为接近的B类型织构滑移方式皆属于{0001}基面滑移,少部分晶粒的滑移方式为{10-11}棱锥面滑移,即C类型织构。同时,随着应变的增加,轧制孪晶逐渐愈合,而二次孪晶在变形后期开始形核,促使部分晶粒细化。

如图6b所示,在RD-45°试样中,由于晶界方向与剪切方向平行,在剪应力的作用下,位于晶界附近的位错与晶界相互作用,长条状晶粒之间沿剪切方向形成细小的晶粒。同时,极大密度点向试样45°最大剪切面两侧偏离,如图6e所示,由于晶粒择优取向高度一致,其最大织构强度可达69.9;而处于最大剪切面以外的晶粒在正应力的作用下依旧会发生扭转,表现形式为位错在{10-10}<1-210>滑移系上发生滑移。RD-90°试样塑性变形能力相对较弱,位错滑移及孪生都较为困难。由图6c可看出,具有高取向差角的孪晶界可以阻碍可动位错的运动,从而提高应变硬化率,导致流变应力的增加。在压缩载荷作用下,位于长条状晶粒内部的轧制孪晶会随着应变的增加与母晶粒一同被压缩变短,而孪晶在剪应力作用下将长条状晶粒分割成独立且不均匀的细小碎晶。同时,随着应变的增加,位错在晶界处不断偏聚,形成拉长的胞状亚结构,当应变量超过一定程度后,亚晶的胞壁越来越薄,直至亚晶粒坍塌破碎成超细晶。如图6f所示,RD-90°试样为TD偏向ND的双峰织构。在压缩过程中,由于位错滑移与孪生都较为困难,且轧制孪晶受剪应力的影响特征不再明显,从而控制了最终的织构演变。其极大密度点偏离重心更贴近于ND,最大织构强度为23.1。轧制后的TA1纯钛在沿不同的方向压缩时表现出明显不同的塑性变形行为和组织演变(图4~图6),这种差异与压缩后晶粒平均取向或几何必需位错密度(Geometrically Necessary Dislocation,GND)变化密切相关。且平均取向角差(Kernel average misorientation,KAM)与几何必需位错密度呈正相关,通过KAM可以定量计算出GND密度[26]。

ρGND=2θKAM-ave/μb(1)

式中:ρGND为局域点的GND密度;θKAM-ave为所选区域的平均取向角差;μ为扫描步长;b为Burgers矢量大小。

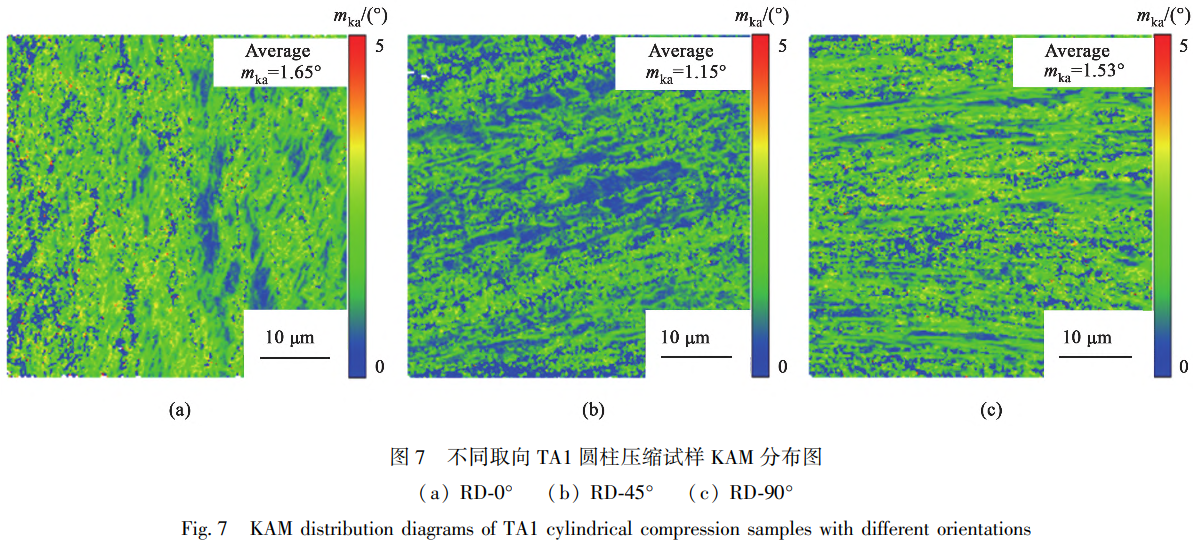

图7分别为经过压缩变形后RD-0°、RD-45°和RD-90°试样的KAM分布图,统计得出局部晶粒KAM平均值mka分别为1.65°、1.15°和1.53°。在压缩变形过程中,RD-0°试样形成了大量的压缩孪晶与二次孪晶,孪晶界的存在可作为位错运动的障碍,有助于应变硬化能力的增强。如图7a所示,大晶粒中的GND密度比晶界处的GND密度小,这是因为位错滑移在孪晶界面处的排斥作用导致位错塞积和高度缠结,从而使得RD-0°试样局部平均KAM值较高,试样总GND密度也更高,因此,在提升材料强度的同时使圆柱试样承受压缩载荷的能力提高。RD-45°试样中的位错易在45°最大滑移面上运动,在滑移面上相对运动的异号位错滑移相互抵消,减缓了材料内部的应力集中,导致GND释放,因此其平均KAM值低于RD-0°和RD-90°试样。图7c为RD-90°试样KAM分布图,在轧制拉长晶粒的基础上,经压缩变形处理,RD-90°试样的长条状晶粒得以进一步延伸,从而使得平均KAM值在轧制处理的基础上不断提升。然而,RD-90°试样的平均KAM要稍微低于RD-0°试样,这是因为随着应变的逐渐增加,位错和轧制孪晶在剪应力的作用下将长条状晶粒分割成独立且不均匀的细小碎晶,应力得以释放,形成应变软化,因此RD-90°试样的平均KAM稍微低于RD-0°试样。

3、结论

(1)取向对材料的塑性变形流动应力有明显地影响。从RD-0°到RD-90°试样,当压缩方向与轧制

方向的夹角增大时,材料相应的塑性变形流动应力也增大。

(2)取向对材料的应变硬化能力有重要影响。沿RD-0°与RD-45°压缩时,材料的应变硬化能力较高,而沿RD-90°压缩时,材料中因易形成裂纹而失效。

(3)取向对材料的塑性变形行为具有影响。RD0°、RD-45°与RD-90°试样在变形初期均以位错滑移为

主,随着变形量的增加,不同取向试样的塑性变形有所不同。RD-0°试样的塑性变形以位错滑移和形成孪晶为主;RD-45°试样的塑性变形以位错滑移为主;RD90°试样的塑性变形以位错滑移和晶粒破碎为主。

参考文献:

[1]刘世锋, 宋玺, 薛彤, 等.钛合金及钛基复合材料在航空航天的应用和发展[ J].航空材料学报, 2020, 40 ( 3):77 -94.

LIU Shifeng, SONG

Xi, XUE

Tong, et

al.

Application

and

development

of

titanium

alloy

and

titanium

matrix

composites

in

aerospace

field

[ J].

Journal

of

Aeronautical

Materials, 2020, 40

(3):

77-94.

[2]BANERJEE

D, WILLIAMS

J

C.

Perspectives

on

titanium

science

and

technology

[J].

Acta

Materialia, 2013, 61 (3):

844-879.

[3] ZHANG

L

C, CHEN

L

Y, WANG

L

Q.

Surface

modification

of

titanium

and

titanium

alloys:

Technologies, developments, and

future

interests

[ J].

Advanced

Engineering

Materials, 2020, 22

(5):

1901258.

[4]HUANG

Z

R, XIAO

H, YU

J

X, et

al.

Effects

of

different

annealing

cooling

methods

on

the

microstructure

and

properties

of

TA10

titanium

alloys

[J].

Journal

of

Materials

Research

and

Technology,

2022, 18:

4859-4870.

[5] NASIRI-ABARBEKOH

H, EKRANI

A, ZIAEI-MOAYYED

A

A,

et

al.

Effects

of

rolling

reduction

on

mechanical

properties

anisotropy

of

commercially

pure

titanium

[J].

Materials

&

Design, 2012,

34:

268-274.

[6] WU

Y, FAN

R

L, CHEN

M

H, et

al.

High-temperature

anisotropic

behaviors

and

microstructure

evolution

mechanisms

of

a

nearα

Ti-alloy

sheet

[ J].

Materials

Science

and

Engineering:

A,

2021, 820:

141560.

[7]HE

Y

Y, ZHANG

Z

H, YANG

S

Y, et

al.

Deformation

and

fracture

mechanism

of

Ti-6Al-4V

target

at

high

and

hyper

velocity

impact

[ J].

International

Journal

of

Impact

Engineering, 2022,

169:

104312.

[8]CHENG

F, WANG

H

M, LI

Z, et

al.

Dynamic

compression

deformation

behavior

of

laser

directed

energy

deposited

α+β

duplex

titanium

alloy

with

basket-weave

morphology

[J].

Additive

Manufacturing,

2023, 61:

103336.

[9]黄立国, 庄伟彬, 高志玉.

Ti-6Al-4V-0.1B 钛合金的热压缩

变形行为

[J].

稀有金属, 2023, 47 (4):

512-519.

HUANG

Liguo, ZHUANG

Weibin, GAO

Zhiyu.

Compression

deformation

behavior

of

Ti-6Al-4V-0.1B

titanium

alloy

at

elevated

temperature [ J ].

Chinese

Journal

of

Rare

Metals, 2023, 47

(4):

512-519.

[10] LIU

N, WANG

Y, HE

W

J, et

al.

Microstructure

and

textural

evolution

during

cold

rolling

and

annealing

of

Co

mmercially

pure

titanium

sheet

[ J].

Transactions

of

Nonferrous

Metals

Society

of

China, 2018, 28 (6):

1123-1131.

[11] KOWALCZYK-GAJEWSKA

K, SZTWIERTNIA

K, KAWALKO

J, et

al.

Texture

evolution

in

titanium

on

complex

deformation

paths:

Experiment

and

modelling

[ J].

Materials

Science

and

Engineering:

A, 2015, 637:

251-263.

[12] GU

B, CHEKHONIN

P, SCHAARSCHUCH

R, et

al.

Microstructure,

texture

and

hardness

of

a

metastable

β-titanium

alloy

after

bar-rolling

and

annealing

[ J].

Journal

of

Alloys

and

Compounds,

2020, 825:

154082.

[13] 岳旭, 陈威, 李建康, 等.TA1纯钛冷轧变形机理

[ J].

塑

性工程学报, 2023, 30

(5):

186-194.

YUE

Xu, CHEN

Wei, LI

Jiankang, et

al.

Cold

rolling

deformation

mechanism

of

TA1

pure

titanium

[ J].Journal

of

Plasticity

Engineering, 2023, 30 (5):

186-194.

[14] LIU

W

Y, LIN

Y

H, CHEN

Y

H, et

al.

Effect

of

different

heat

treatments

on

microstructure

and

mechanical

properties

of

Ti-6Al4V

titanium

alloy

[ J].

Rare

Metal

Materials

and

Engineering,

2017, 46 (3):

634-639.

[15] MIRONOV

S, ZHEREBTSOV

S, SEMIATIN

S

L.

The

unusual

character

of

microstructure

evolution

during “ abc” deformation

of

commercial-purity

titanium

[ J ].

Journal

of

Alloys

and

Compounds,

2022, 913:

165281.

[16] LONG

Y, LIAO

K

B, HUANG

X

L.

Microstructure

evolution

and

shear

band

formation

in

an

ultrafine-grained

Ti-6Al-4V

alloy

during

cold

compression

[ J].

Materials

Science

and

Engineering:

A,

2022, 856:

144026.

[17] WANG

J

X, YE

X

W, LI

Y

H, et

al.

Effect

of

annealing

temperature

on

mechanical

properties

of

TC21

titanium

alloy

with

multilevel

lamellar

microstructure

[ J].

Materials

Science

and

Engineering:

A, 2023, 869:

144788.

[18] 许峰, 张喜燕, 程佑铭.

准静态压缩纯钛的微观结构和织构

演变

[J].

中国有色金属学报, 2014, 24 (9):

2315-2321.

XU

Feng, ZHANG

Xiyan, CHENG

Youming.

Microstructure

and

texture

evolution

of

pure

titanium

subjected

to

quasi-static

compression

[ J].

The

Chinese

Journal

of

Nonferrous

Metals, 2014, 24

(9):

2315-2321.

[19] KIM

D, LEE

T, LEE

C

S.

Constitutive

analysis

of

the

anisotropic

flow

behavior

of

Co

mmercially

pure

titanium

[ J].

Applied

Sciences,

2020, 10 (22):

7962.

[20] 陈志永, 才鸿年, 王富耻, 等.

热轧 TB2 钛合金织构多晶板

动态压缩性能的各向异性

[J].

稀有金属材料与工程, 2010,

39 (12):

2101-2106.

CHEN

Zhiyong, CAI

Hongnian, WANG

Fuchi, et

al.

Anisotropy

of

dynamic

compressive

properties

of

textured

polycrystal

sheet

of

hotrolled

TB2

titanium

alloy

[J].

Rare

Metal

Materials

and

Engineering,

2010, 39 (12):

2101-2106.

[21] ROTH

A, LEBYODKIN

M

A, LEBEDKINA

T

A, et

al.

Mechanisms

of

anisotropy

of

mechanical

properties

of

α-titanium

in

tension

conditions

[ J ].

Materials

Science

and

Engineering:

A,

2014, 596:

236-243.

[22] LI

W

Y, CHEN

Z

Y, LIU

R, et

al.

Effect

of

texture

on

anisotropy

at

600

℃

in

a

near-α

titanium

alloy

Ti60

plate

[ J].

Materials

Science

and

Engineering:

A, 2017, 688:

322-329.

[23] WON

J

W, PARK

C

H, HONG

S

G, et

al.

Deformation

anisotropy

and

associated

mechanisms

in

rolling

textured

high

purity

titanium

[J].

Journal

of

Alloys

and

Compounds, 2015, 651:

245-

254.

[24] WON

J

W, CHOI

S

W, YEOM

J

T, et

al.

Anisotropic

twinning

and

slip

behaviors

and

their

relative

activities

in

rolled

alpha-phase

titanium

[ J ].

Materials

Science

and

Engineering:

A, 2017,

698:

54-62.

[25] BINTU

A, VINCZE

G, PICU

C

R, et

al.

Strain

hardening

rate

sensitivity

and

strain

rate

sensitivity

in

TWIP

steels

[J].

Materials

Science

and

Engineering:

A, 2015, 629:

54-59.

[26] HE

J

Y, MA

Y, YAN

D

S, et

al.

Improving

ductility

by

increasing

fraction

of

interfacial

zone

in

low

C

steel / 304SS

laminates

[J].

Materials

Science

and

Engineering:

A, 2018, 726:

288-297.

相关链接