与不锈钢和Co-Cr-Mo合金相比,Ti6Al4V钛合金被认为是第三代生物医学金属材料,主要由于其弹性模量低、强度高、减少应力屏蔽、无毒以及优异的耐腐蚀性,被广泛用于骨板、人工关节、假牙等硬组织的修复[1-3]。然而人工种植体在人体内服役期间会因为与人体关节的摩擦接触导致种植体表面产生磨损损伤,从而导致种植体失败[4-5]。由于钛合金的摩擦性能较差,因此这种现象更为剧烈。并且V5+、Al3+等有毒离子释放到周围组织中可导致全身受影响[6-7]。因此,人们开发了许多不同的表面改性技术,如微弧氧化[8]、物理气相沉积[9-10]、化学气相沉积[10]、激光熔覆和热氧化[11]等表面处理方法来改善钛合金的摩擦性能。

研究认为,热氧化是一种相对简单且具有成本效益的方法,并且热氧化形成的TiO2氧化层主要以金红石型为主。与自然形成的氧化层相比,具有更高的结合强度和硬度[12]。此前已有多篇文献对钛合金的热氧化进行研究。热氧化是在钛合金表面形成氧化膜,并在氧化膜下生成较薄的氧化扩散层[13],使得钛合金表面具有一定的硬度和润滑性能,可提高钛合金的耐磨性。Aniołek等[14]研究发现热氧化显著降低粘着磨损的倾向和改善润湿性。Biswas等[15]对Ti6Al4V钛合金进行热氧化实验,结果表明,Ti6Al4V钛合金氧化层由金红石和锐钛矿组成,热氧化有效提高了钛合金的表面硬度和耐磨性。并且影响氧化层的参数主要为热氧化的温度和时间[16-17]。温度和时间不足可能会导致不连续氧化物的形成,而在高温和长时间的作用下会导致涂层与基体之间的脱落[18-19]。因此在本文中探究热氧化温度和时间对Ti6Al4V钛合金的摩擦性能的影响,并探究出本实验中最佳的热氧化温度和时间。

1、材料与方法

Ti6Al4V钛合金(质量分数分别为Al5.5%~6.7%、V3.5%~4.5%、Ti余量)被切割成直径6mm厚度10mm的棒状试样用于热氧化实验的组织表征和性能测试。依次使用240~7000目砂纸进行研磨,最后用金刚石膏进行抛光获得镜面。然后用无水乙醇进行超声清洗并使用吹风机吹干。热氧化在管式炉中进行,升温速度为10℃/min。首先固定时间为10h进行550、600、650、700℃的热氧化,对这些样品的氧化层进行微观表征和力学性能测试后,选择固定650℃进行1、5、10、20、40h的热氧化。在热氧化后,Ti6Al4V钛合金在炉中随炉冷却。

使用X射线衍射仪(X-raydiffraction,XRD)对样品表面相组成进行表征。利用扫描电子显微镜(scanningelectronmicroscope,SEM)观察样品的表面微观形貌和横截面形貌。将处理好的样品使用砂纸研磨,然后使用Kroll试剂刻蚀用于观察样品截面。

使用维氏硬度试验机测量样品表面的硬度,载荷为25g,每个样品测量5次,取平均值。摩擦磨损样品的制备:直径为6mm的钛合金切成长度为20mm的圆柱体再上下各切除1mm的厚度。在MFT-5000型多功能摩擦磨损试验机上测试样品的摩擦性能,测试参数为:在干滑动模式下,采用直径为6mm的GCr15小球为摩擦副,载荷为10N,频率为2Hz,行程为5mm,摩擦时间为10min。通过公式计算不同条件下的磨损率K:

式中:Wv为磨损体积;P为发向载荷;S为滑动距离。

2、结果与讨论

2.1微观组织分析2.1.1不同热氧化温度分析

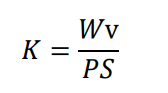

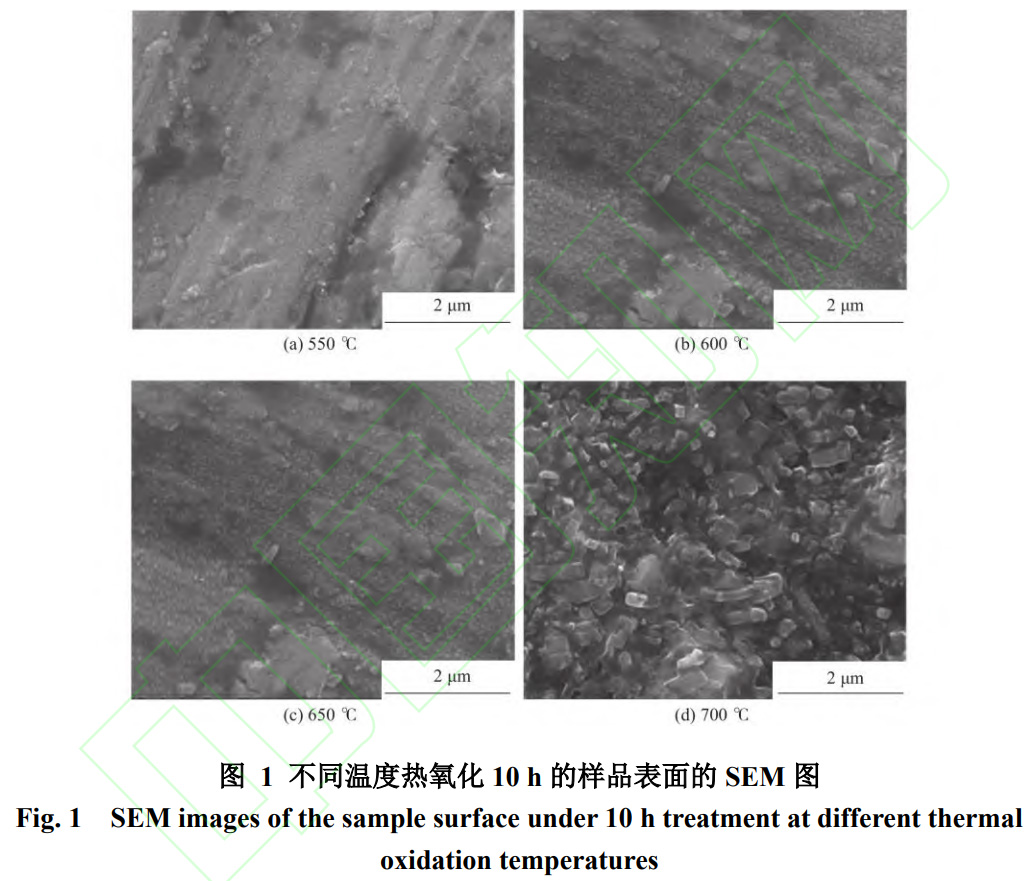

图1为不同温度热氧化10h的样品表面的SEM图。从图1中可以发现,550℃时只有少许氧化颗粒覆盖在样品表面,600℃时有较多的薄而小的氧化鳞片,当温度达到650℃时,氧化颗粒完全覆盖在样品表面且比较致密。在700℃时,样品中由于氧化物的团聚,氧化颗粒较650℃时的有明显的增大,晶粒之间的间隙变大。样品表面氧化层开始变得疏松多孔。可以发现,随着热氧化温度的升高,氧化物颗粒逐渐向外生长并且逐渐覆盖整个表面。而当温度继续升高,氧化物颗粒继续长大,由于氧化物颗粒的生长方向的不一致,从而导致样品表面微观形貌中空隙的出现。从图1(d)中可以看出,氧化膜之间的衬度相差较大,呈现出凹凸不平的状态。由图2可知,550、600、650、700℃时氧化层的厚度分别为1.82、2.45、3.1、4.9μm。在较低温度下,形成的氧化层较薄且增长速度缓慢。总体来看,氧化层的厚度随着热氧化温度的升高而增加。

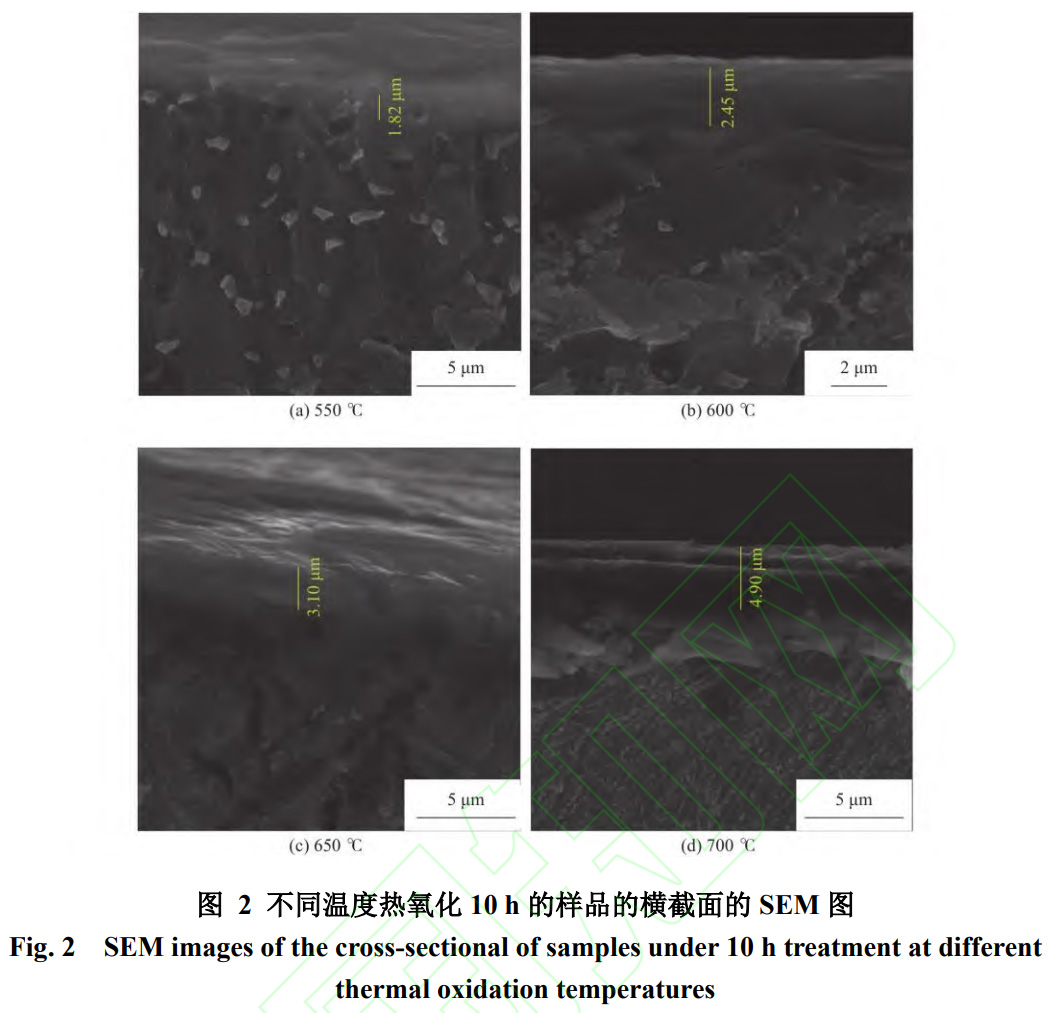

不同温度热氧化10h的样品的XRD谱图如图3所示。从图3中可以看出,经热氧化后的样品表面主要由Ti峰,锐钛矿型TiO2和金红石型TiO2以及氧扩散相TiO相组成。可以发现550℃时主要由锐钛矿型和Ti峰组成,仅有少量的金红石型,随着温度的升高,试样中的锐钛矿型向金红石型转化,并且Ti峰的强度开始降低,金红石峰占据主导地位。

2.1.2不同热氧化时间的分析

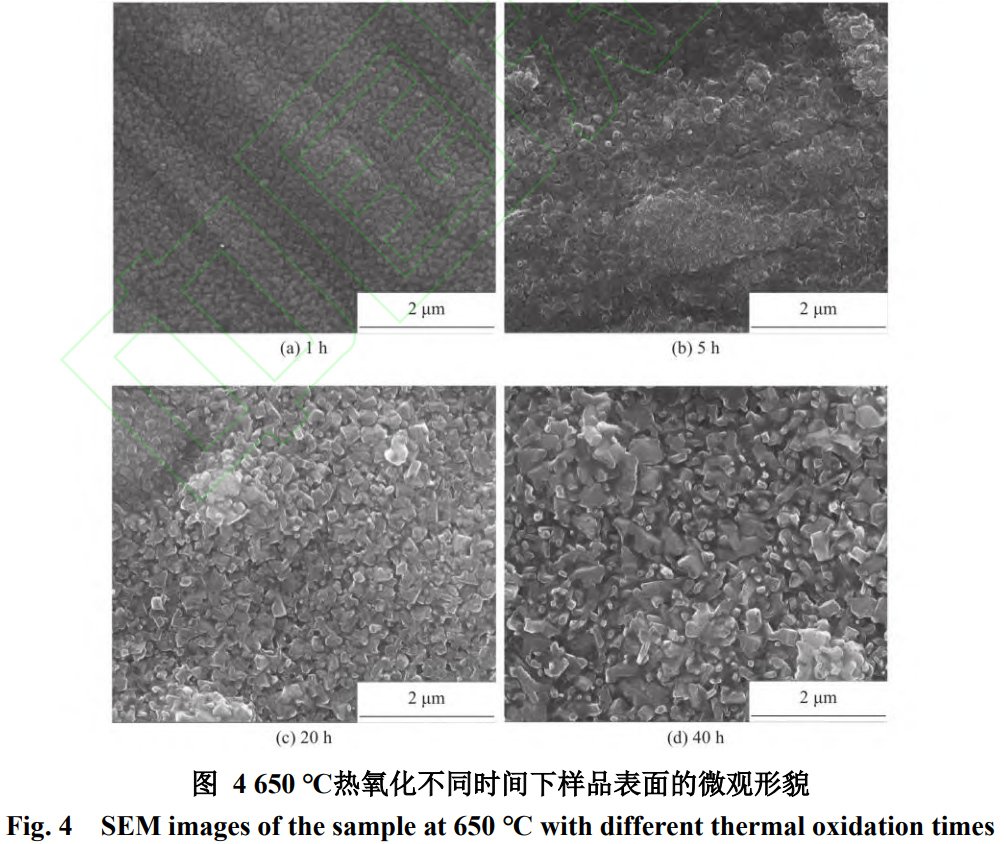

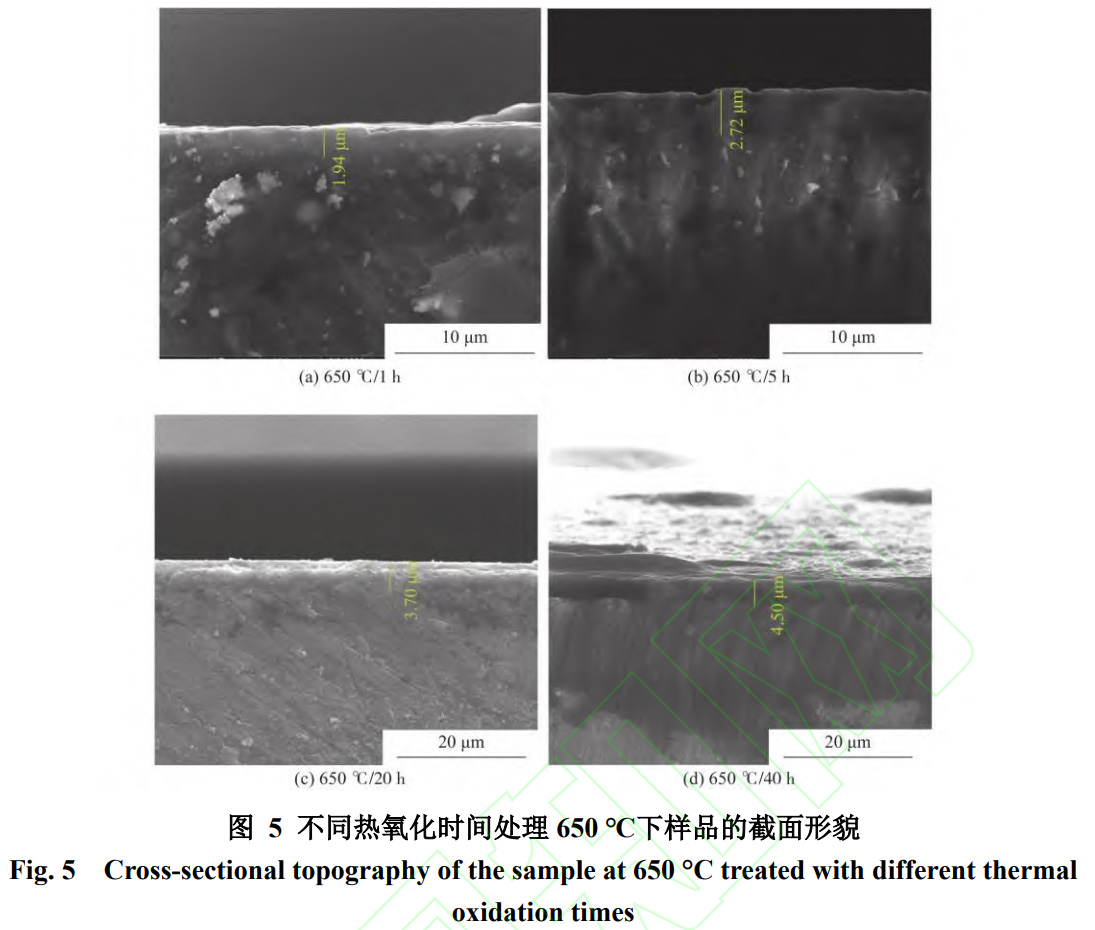

650℃下热氧化不同时间的样品表面的微观形貌如图4所示。从图4中可以发现,热氧化1h时样品表面氧化颗粒较小且没有完全覆盖,5h时表面的氧化颗粒有所长大但没有完全覆盖,10h时如图1(c)可以看到表面完全覆盖氧化颗粒且比较致密。而时间达到20h时随着氧化颗粒的继续长大,表面的氧化颗粒之间的间隙增加能够发现有空隙的存在。因此氧化时间对氧化晶体的大小和数量的影响揭示了氧化膜的形成机理。首先,在氧化过程中,样品表面吸收氧分子,形成小的氧化颗粒。在650℃下热氧化1~10h的样品表面,氧化颗粒尚未完全长大,这是氧化颗粒未完全长大阶段。随着时间的推移,氧化颗粒逐渐增大,直到完全覆盖表面,这是氧化颗粒完全长大阶段。然而,当时间持续增加至20h以上时,大的氧化颗粒继续生长和膨胀,导致颗粒之间的间隙增加,氧化层变得疏松多孔。此外,大的氧化颗粒在生长过程中会发生挤压和碰撞,导致涂层与基体之间的结合力减弱,从而导致氧化膜脱落。实验中也观察到,在650℃热氧化40h的条件下,样品表面的氧化膜发生脱落。650℃热氧化不同时间下样品的截面形貌如图5所示,1、5、20、40h时的厚度为1.94、2.72、3.7、4.5μm。氧化层厚度在1h至10h内增长速度更快,而当时间增加至20h后,增长速度开始下降。因此,氧化层厚度的增长速度呈现先快后慢的趋势。

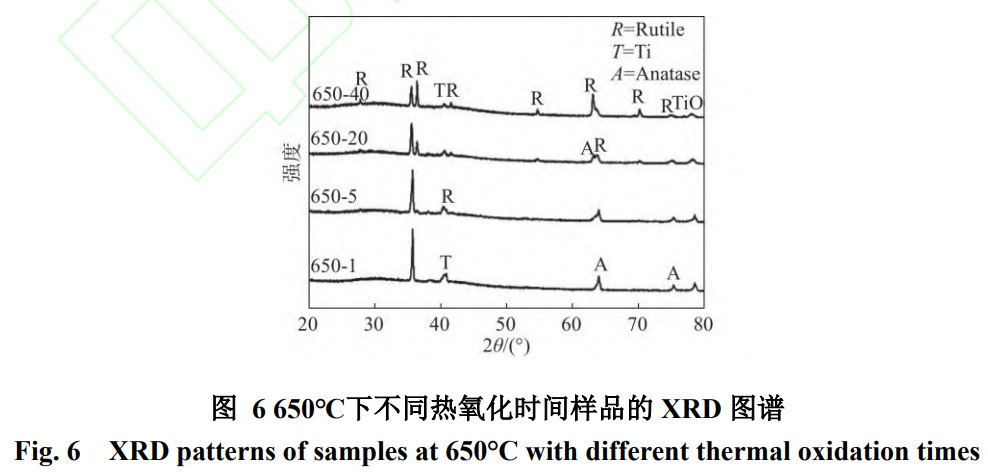

图6为650℃下不同热氧化时间条件下获得的样品的XRD图谱,由图可以发现,随着热氧化时间的增加,表面的锐钛矿相和Ti峰减弱并向金红石相转变,金红石相峰值增强,即金红石相的含量在逐渐增多。说明在一定加热温度下,适当延长保温时间有利于金红石相的形成。

2.2维氏硬度

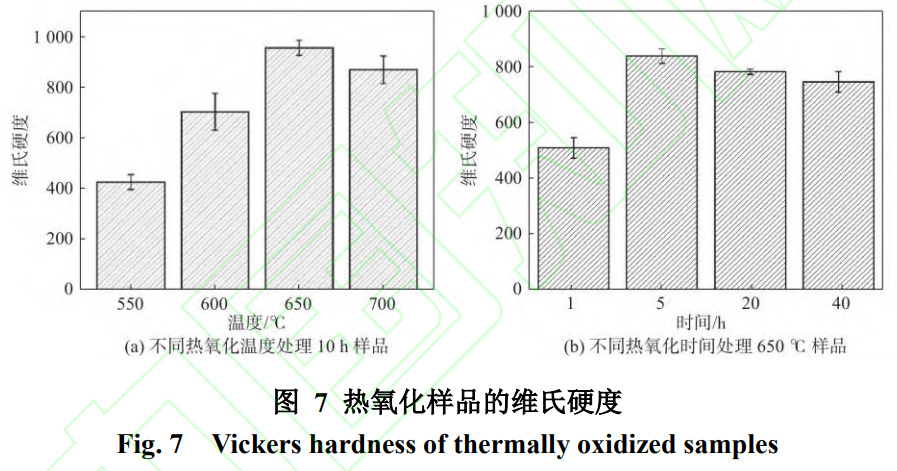

不同热氧化条件下的显微硬度如图7所示。如图7(a)是不同热氧化温度条件下的硬度,可以发现热氧化温度升高促进了显微硬度的升高。与550℃时氧化的样品相比,650℃时氧化样品的硬度增加了一倍多,维氏硬度达到了937.8。由图3的XRD谱图可以看到,由于样品表面的金红石型二氧化钛随着温度的升高在增加,而金红石型二氧化钛的晶体结构为六方最密堆积结构,并且热稳定型性较好,所以样品表面的硬度在增加。当700℃时氧化样品的硬度下降,是由于当温度达到700℃时,样品表面氧化层中的氧化颗粒过于长大,氧化颗粒之间的挤压和膨胀导致表面氧化层开始有些许剥落,所以硬度的误差较大,且硬度较小。如图7(b)是不同热氧化时间条件下的硬度,可以发现在10h内热氧化时间的增加也会促进显微硬度的升高,但是当时间进一步增加,虽然样品的氧化层增厚,但是硬度却开始有所降低,如图7(a)和(b)可以发现在650℃/10h时氧化样品的硬度达到最高值为937.8,当时间增加到20h时,氧化样品的硬度下降到785.2。而当时间继续增加,氧化样品的硬度也在继续下降。这是由于样品氧化层中的氧化颗粒在随着时间长大,在10h内是正常长大,当时间增加到20h,样品中的氧化颗粒继续长大,并且氧化颗粒的生长方向不一致,导致氧化样品的氧化层与基体之间的结合力下降,硬度也随之下降。

2.3摩擦性能分析

2.3.1摩擦因数

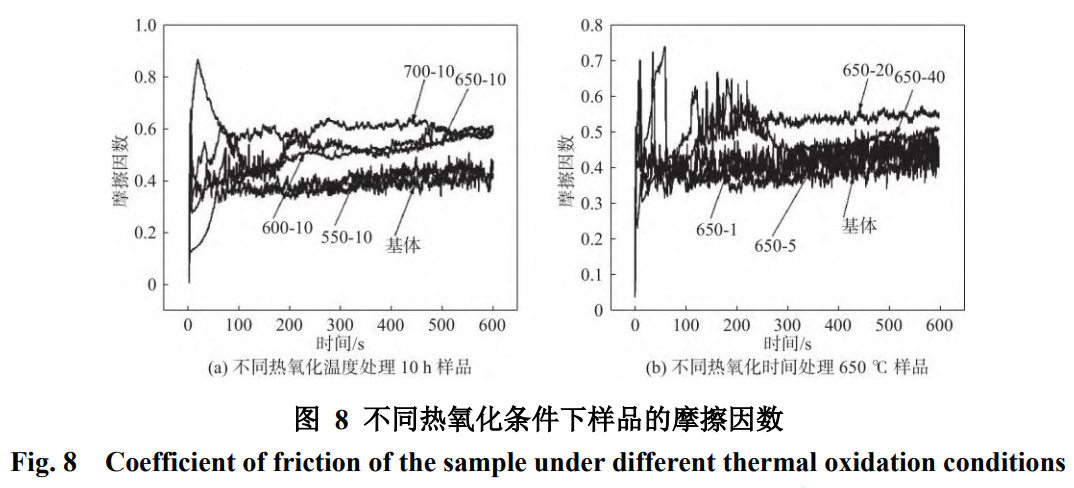

图8为不同热氧化条件下样品的摩擦因数,可以发现未经处理的样品的摩擦因数较低在0.4左右,而经过热氧化后的样品的摩擦因数与未经处理相比有着较为明显的提高。并且结合氧化样品的硬度可以发现,氧化样品的硬度越高,它的摩擦因数也越高。由于氧化样品的粗糙度高于未经处理的样品,且随着摩擦时间的增加,氧化层遭到破坏,硬化表面的磨损碎屑充当第三体进入到摩擦中,TiO2颗粒的硬度远大于基体本身的硬度。所以TiO2颗粒当进入摩擦中时粗糙度大大增加从而导致摩擦因数增加。

2.3.2摩擦深度与磨损形貌

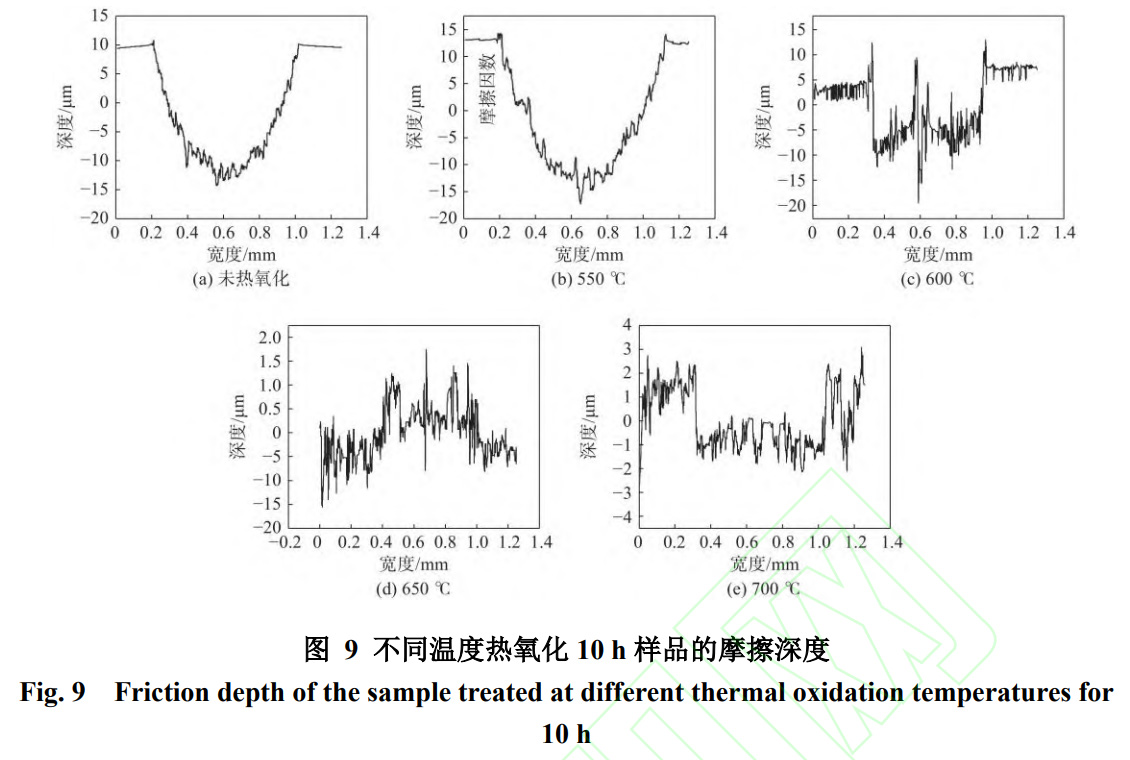

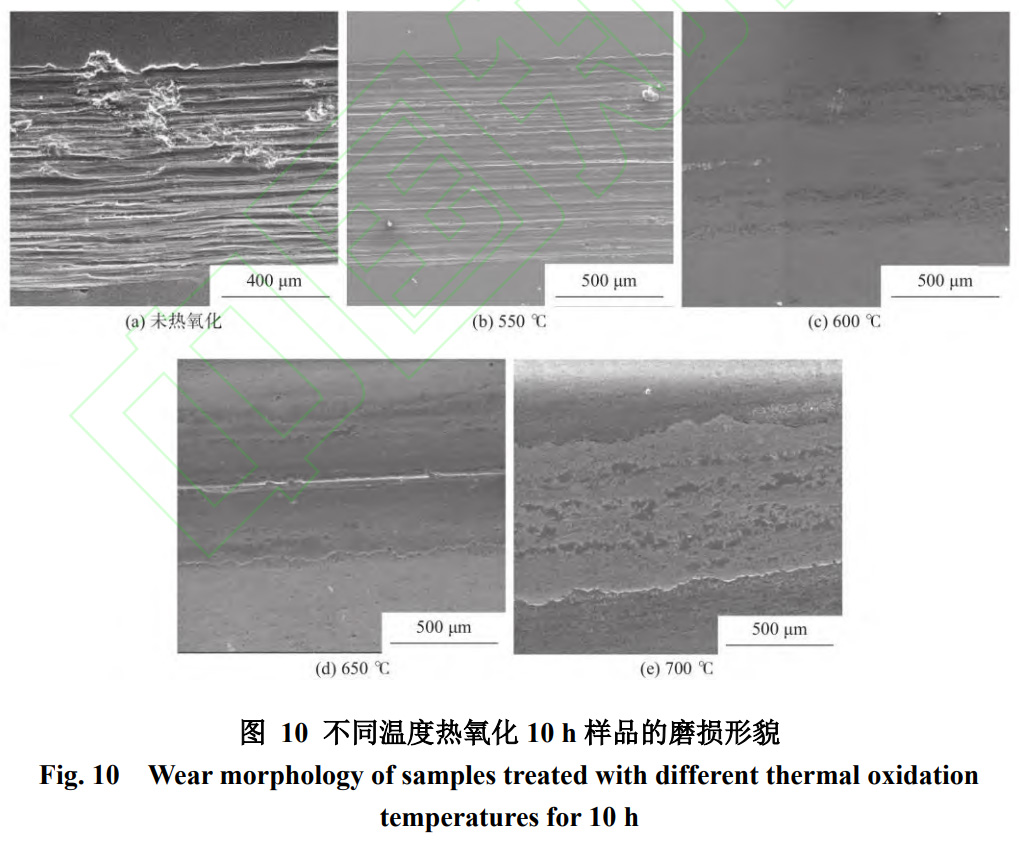

图9和图10分别为未经热氧化的Ti6Al4V钛合金和经过不同温度热氧化10h的Ti6Al4V钛合金的摩擦深度磨损形貌。从图9(a)和9(b)中可以发现,550℃/10h处理后的样品深度与未经处理的样品深度相比没有明显的升高,大致都在15μm左右。这是因为在550℃时形成的氧化膜较薄,样品表面的氧化颗粒没有完全长大,当在摩擦过程中遇到硬度更高的摩擦副时,氧化膜很容易脱落。而当热氧化温度进一步增加,试样的摩擦深度变浅。这是因为热氧化样品的氧化层厚度增厚,试样表面的氧化颗粒长大,样品的硬度增加,从而摩擦更加困难。在不同处理温度下,650℃时的样品深度最小,仅为1.5μm左右,平均深度在0.35μm左右。表面磨损形貌显示,650℃时样品表面最为致密。结果表明,经过热氧化后的样品深度更浅,且氧化层硬度越高,表明耐磨性越好。从图10中可以看出,干滑动过程中的磨损机制可归结为黏着磨损和磨粒磨损的混合机制。未经热氧化的样品的磨损轨迹表现为宽而深的沟槽,表明严重的磨粒磨损和黏着磨损。而热氧化后的样品表面只有少量的磨损痕迹,磨损轨迹表明热氧化后的样品的耐磨性有明显改善。对比不同温度热氧化的样品可以看出,Ti6Al4V钛合金在600℃和650℃时的磨损痕迹比550℃时的磨损痕迹要轻。550℃时样品的磨损痕迹为宽大的沟槽,600和650℃时样品表现为较浅的摩擦痕迹。磨损机制表现为轻微的磨粒磨损。然而,在700℃时,表面氧化层在摩擦过程中很容易脱落,如图10(e)所示。综合考虑样品的表面形貌和硬度,可以得出结论:样品的氧化膜越致密,氧化层的硬度越高,因此越难以被摩擦下来。在氧化膜表面形成的划痕轨迹也会相应地更浅。热氧化样品摩擦磨损的减小可以解释为:当两个表面相互接触时,应力使表面发生弹性和塑性变形。热氧化限制了层间的塑性和弹性变形,大大降低了摩擦和磨损。其次,金红石相TiO2导致抗剪强度低,从而降低了摩擦[20]。

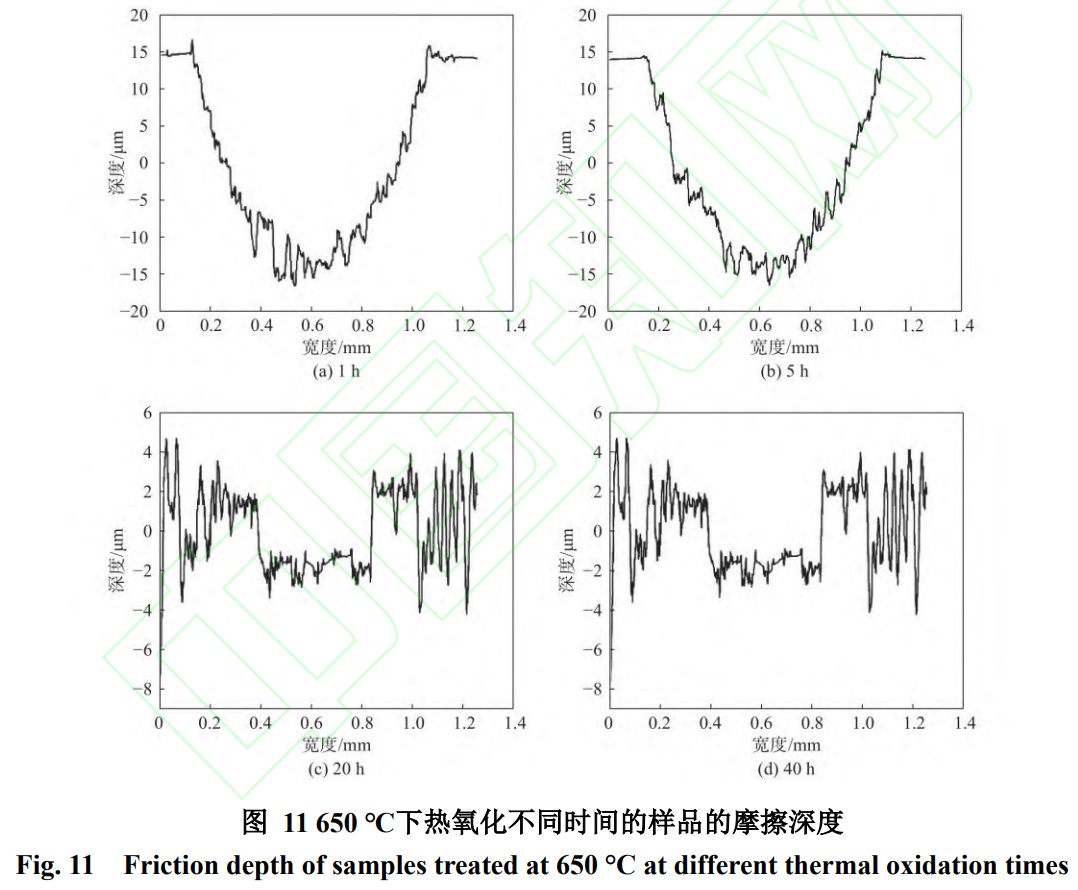

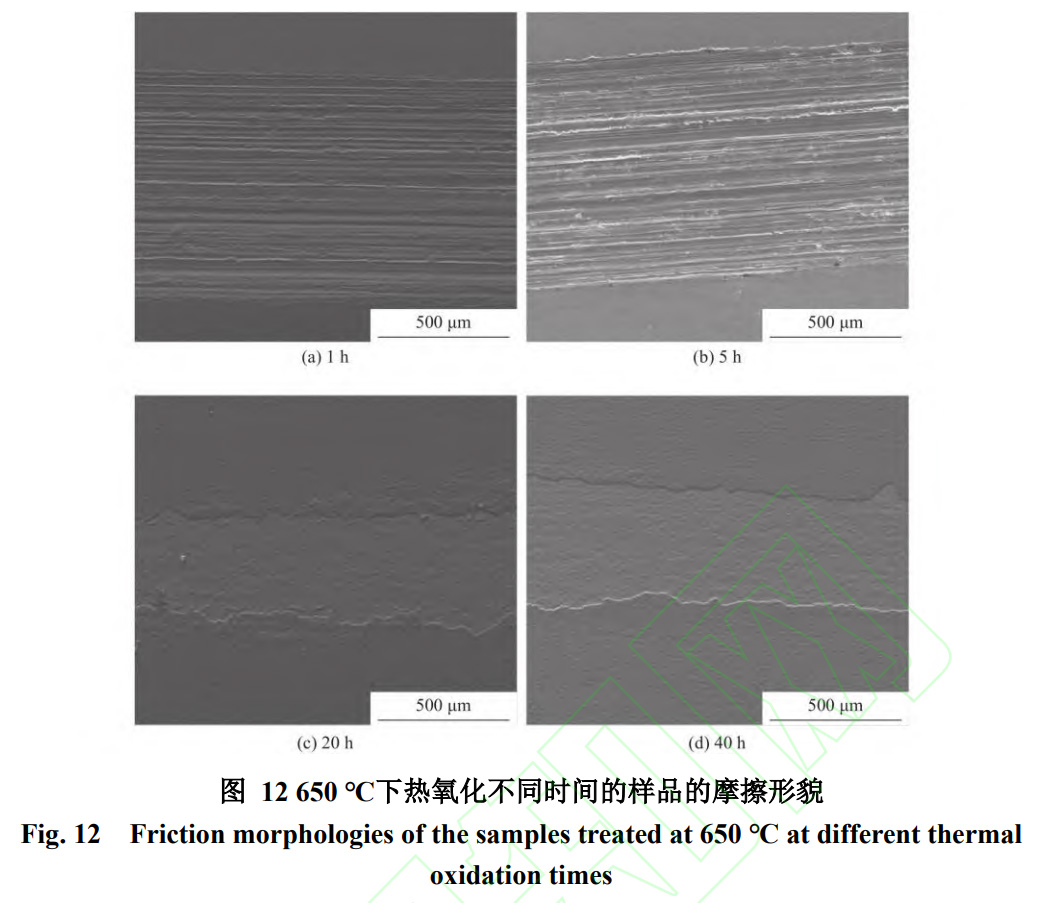

650℃热氧化不同时间的样品的摩擦深度如图11所示。从图11中可以发现,热氧化1h和5h时样品的摩擦深度都在15μm左右,与未经热氧化的样品的深度(图9a)相差不大。这是由于在这两个条件下样品的厚度较薄,氧化颗粒还未完全覆盖样品表面,此时的氧化层硬度较小,无法支撑住氧化层接受剧烈的摩擦。在经过循环摩擦后,氧化膜完全破裂,摩擦球直接与基体接触进行摩擦。所以这两种条件下样品的摩擦深度较深。随着热氧化时间的增加,样品的摩擦深度在变浅。在热氧化10h时的样品的摩擦深度最浅,仅为0.35µm(图9d),热氧化20h和40h时的平均摩擦深度为2.052~2.55µm,均大于10h时的。综合来说,随着热氧化时间的延长,样品的摩擦深度由深到浅再变深。而从图12中也可以看出,热氧化1h和5h时,样品的磨痕形貌与未经热氧化的样品有相似的宽而大的沟槽,表现出严重的磨粒磨损和黏着磨损。热氧化20h和40h时的样品表面的氧化层在摩擦过程中脱落,露出内层的氧化层。这由于20h和40h的热氧化样品的氧化膜由多层组成,但是层与层之间的结合状态很差。干滑动会导致氧化层接触区域产生局部应力,因此,黏合不良的氧化层将被分离,并在粘附和磨粒磨损下脱落。

2.3.3磨损率

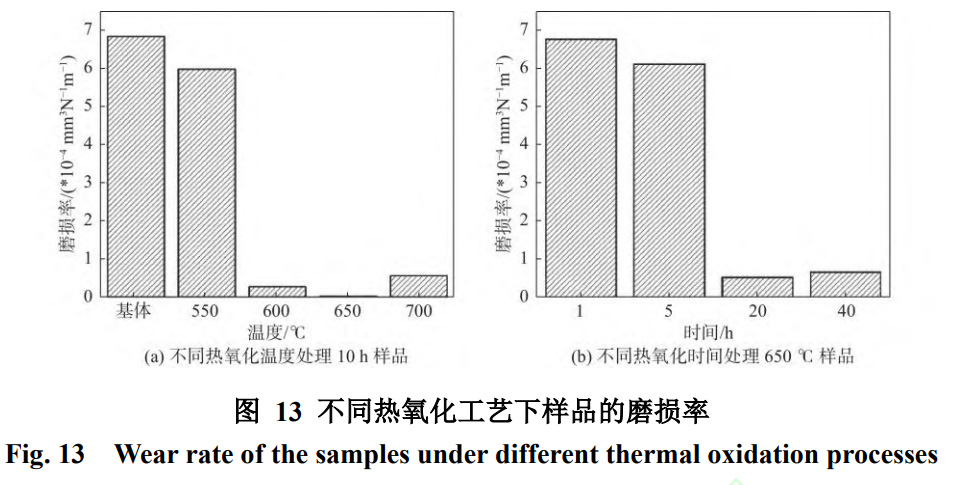

图13(a)展示了不同温度热氧化条件下样品的磨损率。可以观察到基体的磨损率最高,热氧化明显降低了Ti6Al4V钛合金的磨损率。对比不同温度热氧化的样品,发现随着温度的升高,样品的磨损率呈下降趋势。然而,在温度高于700℃后,样品的磨损率有所上升,这与磨痕形貌的变化和氧化层的硬度变化规律相符。这是由于700℃时样品氧化膜的结合状态不佳导致的磨损体积增加。因此,可以得出结论,在不同热氧化温度处理的样品中,650℃的耐磨性最好。而通过不同热氧化时间条件下样品的磨损率如图13(b)可以发现,与未经处理的Ti6Al4V钛合金相比,经过不同热氧化时间处理下的磨损率明显降低。不同热氧化时间的样品相比,在650℃/(1~10)h热氧化样品的磨损率呈下降趋势,在10h时达到最低。当时间增加到20h后,氧化样品的磨损率呈增长趋势。这是因为氧化时间增加,氧化样品的涂层变厚,但涂层中氧化颗粒之间的空隙变大,涂层变得疏松,在摩擦过程中,被磨下来的摩擦体积增大。所以20h后氧化样品的磨损率增加。因此在不同热氧化时间条件下,10h的耐磨性最好。

3、结论

通过在不同的热氧化温度和热氧化时间条件下处理Ti6Al4V钛合金,可以得到以下结论:

(1)Ti6Al4V钛合金在不同热氧化温度和时间处理条件下的生长机制是先形成一层薄薄的细小氧化颗粒。然后聚集生长,完全覆盖表面。综合不同热氧化温度和时间条件,650℃热氧化10h时的样品薄膜最为致密。随着温度和时间升高,钛合金表面的氧化膜主要由金红石型TiO2组成。

(2)随着温度和时间的增加,热氧化的样品膜厚也在增加。并且经过热氧化后钛合金表面的显微硬度有显著的提高,650℃热氧化10h时的样品的维氏硬度达到937.8。

(3)未经处理的样品的磨损机制主要为严重的磨粒磨损和黏着磨损。经过热氧化后,钛合金表面的磨损深度和磨损率显著改善,并且与氧化层的硬度结果变化规律一致。有效提高了钛合金表面的耐磨性。综合考虑,最佳的热氧化温度和时间为650℃和10h。

参考文献

[1] VADIRAJ A, KAMARAJ M. Fretting fatigue behavior of surface modified biomedical titanium alloys[J]. Transactions of the Indian Institute of Metals, 2010, 63(2): 217−223.

[2] LONG M, RACK H J. Titanium alloys in total joint replacement-a materials science perspective[J]. Biomaterials, 1998, 19(18): 1621−1639.

[3] BARÃO V A R, MATHEW M T, ASSUNÇÃO W G, et al. Stability of cp-Ti and Ti-6Al-4V alloy for dental implants as a function of saliva pH - an electrochemical study[J]. Clinical Oral Implants Research, 2012, 23(9): 1055−1062.

[4] HARPER M L, DOORIS A, PARÉ P E. The fundamentals of biotribology and its application to spine arthroplasty[J]. SAS Journal, 2009, 3(4): 125−132.

[5] PLECKO M, SIEVERT C, ANDERMATT D, et al. Osseointegration and biocompatibility of different metal implants-a comparative experimental investigation in sheep[J]. BMC Musculoskeletal Disorders, 2012, 13: 32.

[6] FERRARIS S, SPRIANO S. Antibacterial titanium surfaces for medical implants[J]. Materials Science and Engineering:C, 2016, 61: 965−978.

[7] WEN M, WEN C E, HODGSON P, et al. Improvement of the biomedical properties of titanium using SMAT and thermal oxidation[J]. Colloids and Surfaces B:Biointerfaces, 2014, 116: 658−665.

[8] VANGOLU Y, ALSARAN A, YILDIRIM O S. Wear properties of micro arc oxidized and hydrothermally treated Ti6Al4V alloy in simulated body fluid[J]. Wear, 2011, 271(9/10): 2322−2327.

[9] THORWARTH G, HAMMERL C, KUHN M, et al. Investigation of DLC synthesized by plasma immersion ion implantation and deposition[J]. Surface and Coatings Technology, 2005, 193(1/3): 206−212.

[10] CASSAR G, BANFIELD S, WILSON J C A B, et al. Tribological properties of duplex plasma oxidised, nitrided and PVD coated Ti–6Al–4V[J]. Surface and Coatings Technology, 2011, 206(2/3): 395−404.

[11] DONG H, BELL T. Enhanced wear resistance of titanium surfaces by a new thermal oxidation treatment[J]. Wear, 2000, 238(2): 131−137.

[12] WANG S, LIAO Z H, LIU Y H, et al. Influence of thermal oxidation temperature on the microstructural and tribological behavior of Ti6Al4V alloy[J]. Surface and Coatings Technology, 2014, 240: 470−477.

[13] DAI J J, ZHU J Y, CHEN C Z, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784−798.

[14] ANIOŁEK K, KUPKA M, BARYLSKI A. Sliding wear resistance of oxide layers formed on a titanium surface during thermal oxidation[J]. Wear, 2016, 356–357: 23–29.

[15] BISWAS A, MAJUMDAR J D. Surface characterization and mechanical property evaluation of thermally oxidized Ti-6Al-4V[J]. Materials Characterization, 2009, 60(6): 513−518.

[16] GULERYUZ H, CIMENOGLU H. Surface modification of a Ti–6Al–4V alloy by thermal oxidation[J]. Surface and Coatings Technology, 2005, 192(2/3): 164−170.

[17] KUMAR S, NARAYANAN T S N S, RAMAN S G S, et al. Thermal oxidation ofCP Ti — An electrochemical and structural characterization[J]. Materials Characterization, 2010, 61(6): 589−597.

[18] ZHANG Z X, DONG H, BELL T. Role of gold in high temperature oxidation of titanium alloy[J]. Surface Engineering, 2005, 21(1): 76−79.

[19] ZHANG Z X, ZHANG Y J, LI X Y, et al. An enhanced ceramic conversion treatment of Ti6Al4V alloy surface by a pre-deposited thin gold layer[J]. Journal of Alloys and Compounds, 2020, 844: 155867.

[20] BLOYCE A, QI P Y, DONG H, et al. Surface modification of titanium alloys for combined improvements in corrosion and wear resistance[J]. Surface and Coatings Technology, 1998, 107(2-3): 125−132.

相关链接