自20世纪50年代海绵钛工业化生产以来,钛作为结构金属开始广泛应用于各个领域。尽管钛的应用历史仅约70年,但其拥有卓越的比强度、耐蚀性、耐热性、抗弹性能和焊接强度等特性,在航空航天、医疗、武器装备、能源化工和汽车等行业中展现出广泛的应用潜力[1-8]。在生物医用金属材料领域,钛合金与不锈钢、钴基合金并列为主要材料。钛合金之所以在医疗领域受到青睐,归功于其较低的相对密度和弹性模量、较高的比强度、优异的耐蚀性和耐疲劳性以及良好的生物相容性[11-16]。

医用钛合金研发、试制和应用发展至今,纯钛和Ti-6Al-4V(国内对应牌号TC4)系列钛合金仍是国际上产销量最大、应用最广的医用主体材料,其销售额约占整个医用钛合金市场的80%以上。国际上已有医用钛合金材料技术标准主要有ISO国际标准、美国标准、中国标准,这些标准主要是针对生物医用材料的。目前,国际上尚无专门针对手术器械类的技术标准,而现有的通用国标GB/T13810、ASTMF67和ASTMF136给出的低间隙TC4ELI钛合金产品技术指标为:抗拉强度Rm≥860MPa、屈服强度Rp0.2≥795MPa。然而,这些指标与本论文所需研制的材料经济技术指标(抗拉强度Rm≥960MPa、屈服强度Rp0.2≥850MPa)存在明显差距。此外,国内研制的产品在加工成同型号手术类器械后,在使用水压振动测试评估时,基本上完全失效,更有无法起振的情况存在。

目前,产品同期基本上100%依赖进口,采购价格相对于国内高出1.5~2倍。因此,借助高端医疗装备及其材料国产化的需求,开展高技术含量要求的钛合金产品研发,介入国外垄断的高端医疗用行业,实现材料国产化显得尤为必要。为了获得产业化稳定制造高强度、高塑性的手术器械用TC4ELI钛合金丝材的制备工艺路径及其参数调控窗口,从而制备出满足应用性能和临床试验标准需求的产品,本文主要开展合金冶炼、锻造及热轧变形工艺、热处理工艺等研究。

1、实验材料及方法

实验采用3次真空自耗电弧炉熔炼φ580mm的TC4ELI钛合金工业生产的铸锭。在铸锭的头、中、尾处取屑状样进行主元素标定,端部取环状样品进行气体元素检测。铸锭经Tβ相变点以上100~150℃开坯锻造,在Tβ相变点以下30~50℃径锻成圆坯,随后在两相区热轧至φ10~φ12mm丝坯盘圆,最后拉拔成φ5.0~φ6.0mm的黑皮丝材制品。

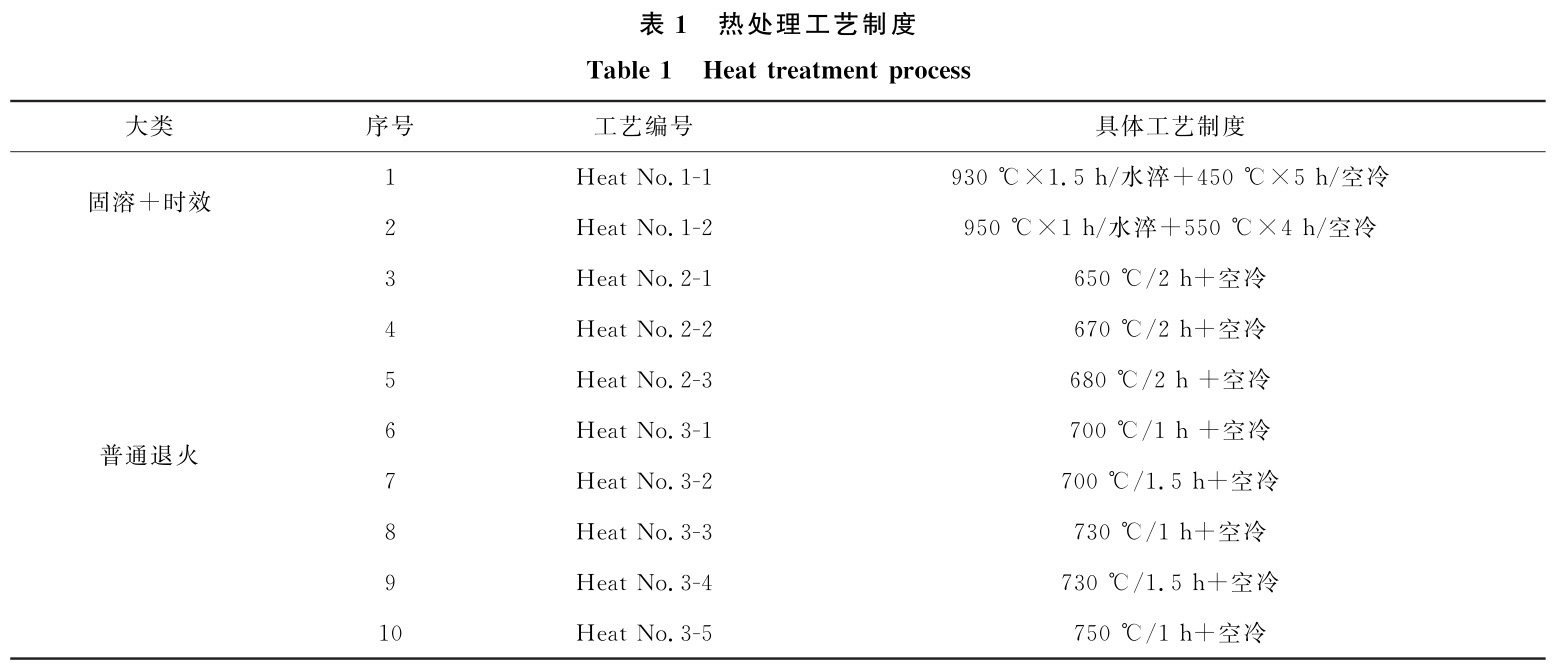

从制品上分节号分段取多件500mm长样品,开展固溶+时效、普通退火两种方法的热处理试验,综合考虑“温度、时间、冷却速度”影响要素设计的热处理工艺制度详见表1所示。测试热处理态室温力学性能,初步获得热处理工艺对材料性能的影响,以制定满足高强度、高塑性需求的热处理工艺及其适用参数窗口。

2、实验结果和讨论

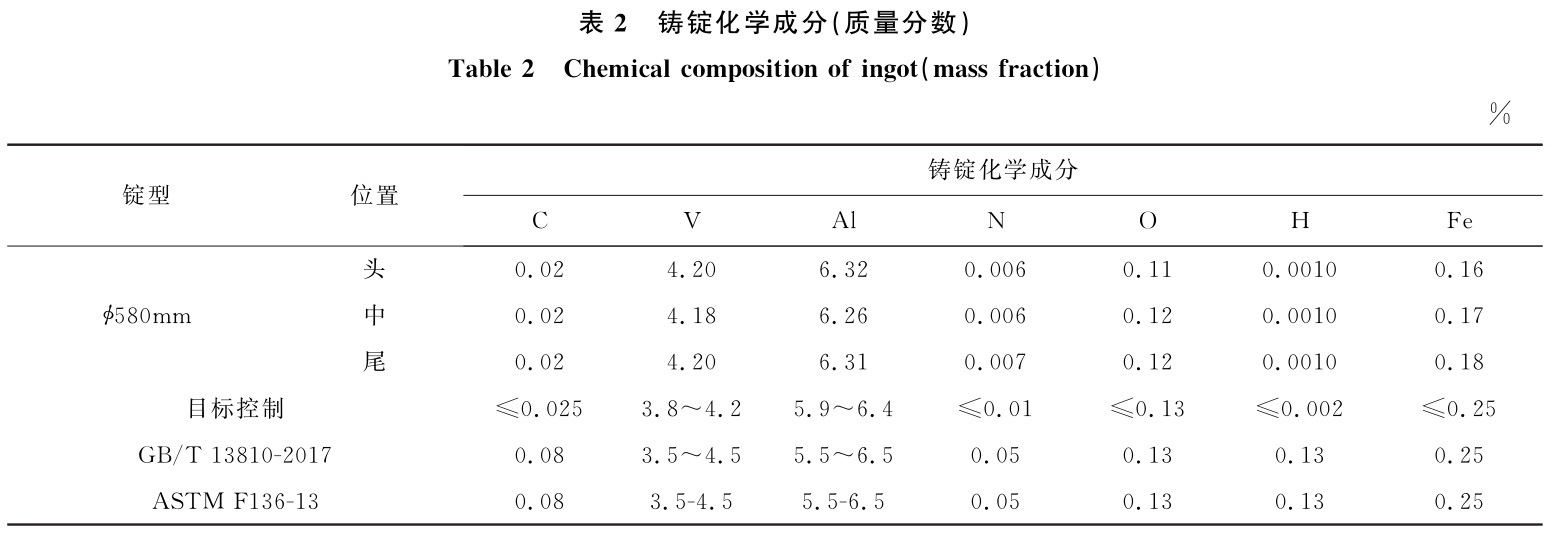

2.1工业化铸锭化学成分

医疗器械工作模式要求TC4ELI钛合金的杂质元素含量低[17],研制的钛合金材料不仅需要成分合理,且需进行高洁净和高均匀化控制。目前国内钛合金均采用常规的真空自耗熔炼。但在真空冶炼环境下易挥发元素、气体杂质元素均会存在不同程度的损失。因此,合理的冶炼成分配比和真空自耗工艺设计,是确保铸锭成分及其均匀性的关键。本文在成分设计上将O质量分数设计为0.11%~0.12%以保证强度和杨氏模量。同时,为保证合金强度,配入一定量的Fe、TiO2、以及V。最终获得的铸锭化学成分如表2所示。从成分检测结果可以看出,铸锭的头、中、尾部元素分布均匀。

2.2锻造+轧制的热变形丝坯组织演变

在医疗器械领域,钛合金丝材的微观组织对材料的性能有着决定性的影响。理想的组织类型应为细小的等轴双态组织,这种组织结构能够提供优异的机械性能和生物相容性。为确保丝材在成形过程中获得细小且均匀的组织,必须对坯料进行充分的变形处理。

锻造工序是控制坯料组织的关键步骤,本研究开发了一套锻造和轧制工艺。首先,通过多火次的反复变形来充分破碎原始铸态组织,实现微观组织均匀化。再利用加热-变形温度“高-低”/“高-低-高”的冷热加工匹配工艺,促进材料再结晶,进一步提高组织的均匀性。

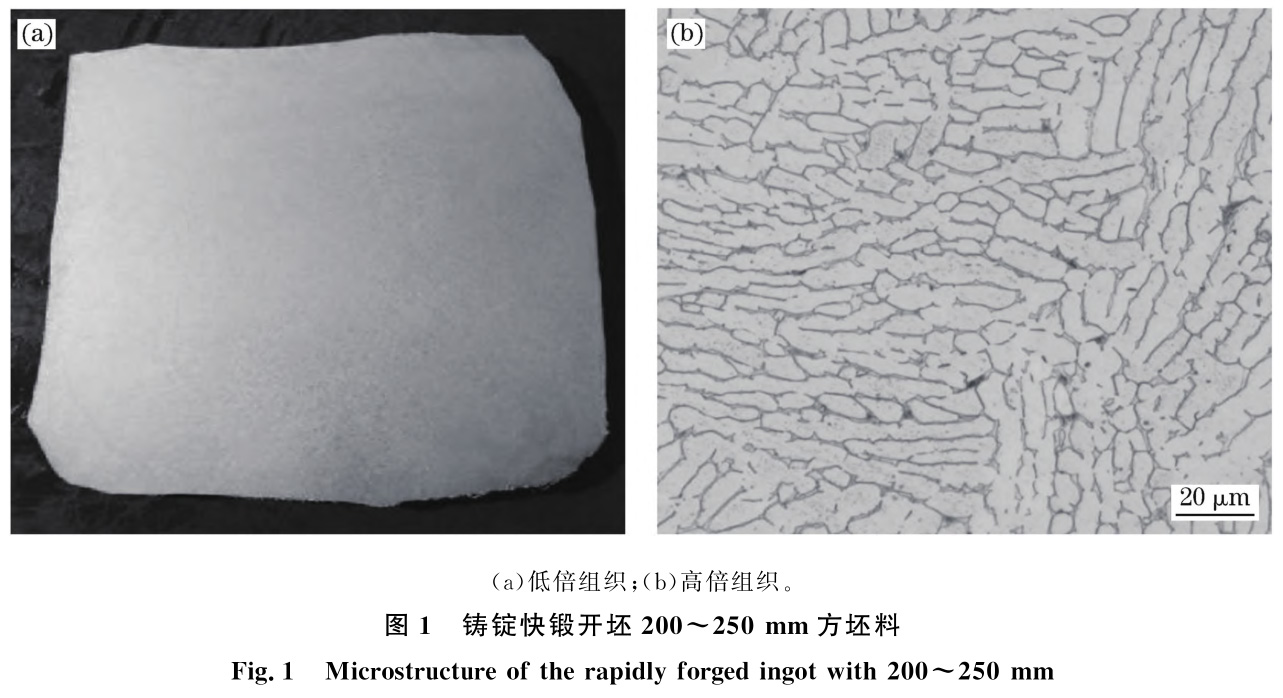

热加工采用4000t快锻开坯成200~250±5mm的方坯料,再经1300t径锻机锻造成φ100±5mm的黑皮棒材。利用快锻机的锻造充分破碎铸态组织,通过控制变形温度及变形量,获得组织均匀破碎的丝坯。采用径锻的目的是提升丝坯棒材坯料表面质量和外形尺寸,减少表面精整量,以提升材料成材率。工艺方案采用镦拔、全部单相区变形、以及单相区+两相区组合的变形加工工艺,以考虑变形方式对铸态晶粒破碎及其变形均匀性控制效果,快锻开坯时控制每火次单次压下量不超过80mm,总变形量不小于70%。

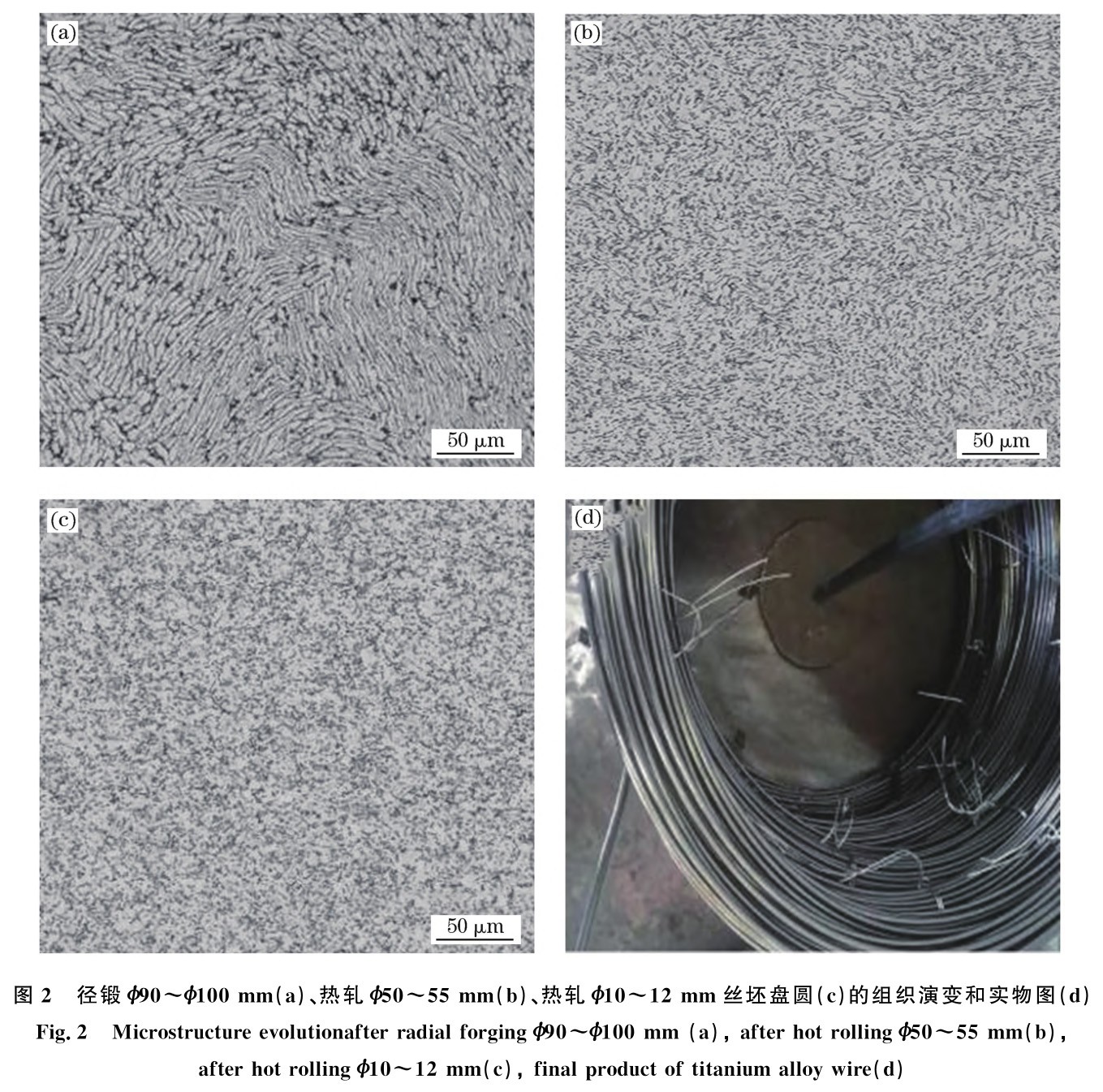

从铸态组织到加工成φ10~12mm丝坯盘圆轧制态的组织演变如图1和图2(a)~(c)所示。图1为两相区变形锻态和轧态显微组织为典型的双态组织,由等轴α、长条α和转变β组织组成,铸态组织获得有效破碎,且均匀性较好。随着变形量的逐渐增加,如图2(a)、(b)、(c)所示,材料从250mm方坯依次变形到φ90mm、φ50mm、φ10mm的过程中,对应丝材的显微组织逐渐细化,均匀性逐渐提高。最终,φ10mm成品丝坯的显微组织由大量的等轴α相和少量β相组成,β相完成破碎,呈点状弥散分布,组织细小均匀。丝坯实物图详见图2(d)所示,表面光滑、无遗留或压入等外观质量缺陷。

2.3热处理调控材料的力学性能

TC4系列钛合金在室温平衡状态下由α相和β相构成。当合金从β相区快速冷却时,可得到过饱和马氏体α’相;从α+β相区上部快速冷却时得到初生α相和α’相,并伴有少量亚稳定的保留β相;从α+β相区马氏体转变开始温度(Ms)以下(如900℃)快速冷却时,得到初生α相+α’相和保留β相;在更低温度(840℃)快冷时,得到初生α相和亚稳定β相。在本研究工作的时效过程中,各类条件下的α’相和保留β相稳定状态时都将分解成α+β相。

初生α相含量对TC4系列钛合金力学性能有明显影响,一般当初生α相含量较多时,高温持久、蠕变性能和断裂韧度较好。为获得优异综合力学性能,初生α相质量分数通常希望控制在15%~50%范围内,当初生α相含量超过这个范围时,允许在常规退火之前增加一次高温固溶处理,即在β转变温度以下30~60℃保温1h,随后空冷或水冷[18]。

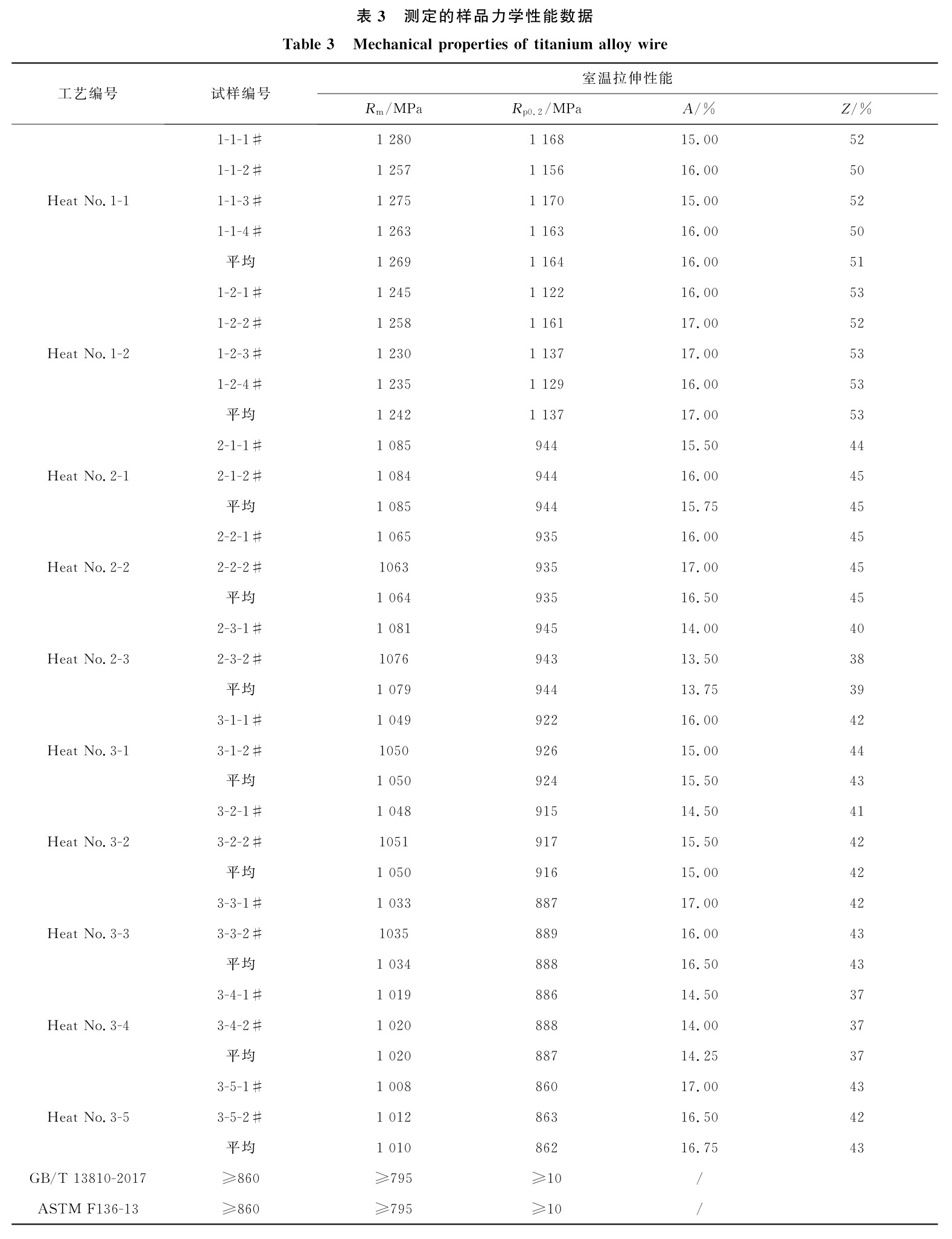

将φ10~12mm丝坯盘圆下料精整后采用多道次拉拔,获得φ6mm黑皮直条丝材。从φ6mm黑皮丝材上取样并按照表1进行热处理工艺研究。试样经不同工艺热处理后在同等试样加工、测试环境下测定室温拉伸性能数据详见表3所示。

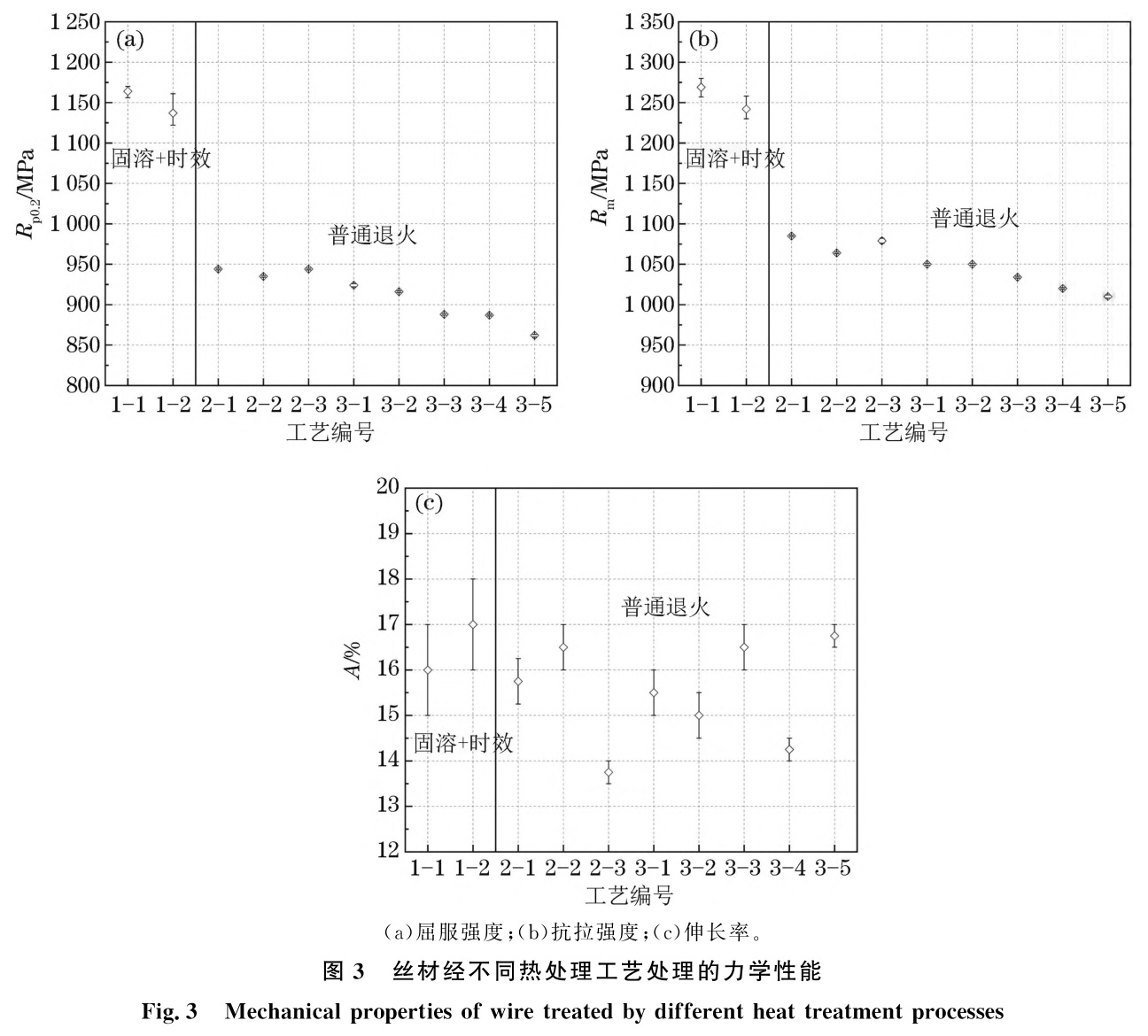

设计的10组热处理工艺制度、每组多个样品的性能测试分析数据如图3所示,实测数据均可满足GB/T13810-2017和ASTMF136-13标准的技术规范要求。通过“固溶+时效”热处理工艺可以获得屈服强度Rp0.2达到1100MPa级、抗拉强度Rm达到1200MPa级、伸长率A≥10%、断面收缩率Z约50%左右的高性能丝材产品。当常规退火温度达到700℃以上时,屈服强度Rp0.2明显降低,基本上均控制在Rp0.2<900MPa,性能富余量很小。当常规退火温度在650~700℃范围时,屈服强度Rp0.2可以较好控制在900MPa以上,且伸长率和断面收缩率数据也符合标准要求。符合温度升高、保温时间延长材料强度性能指标明显降低的规律,这主要是晶粒尺寸粗化引起,对于小尺寸丝材而言温度敏感性更强。研制的φ5.5mm丝材高倍组织(图4(a)、(b))与进口刀杆丝材组织状态相当,可较好地满足GB/T13810-2017和ASTMF136-13(图4(c))技术标准控制要求。另外,低倍组织上无分层、裂纹、气孔、缩尾、金属或非金属夹杂及其他目视可见的冶金缺陷,高倍组织无α层。

2.4EBSD分析

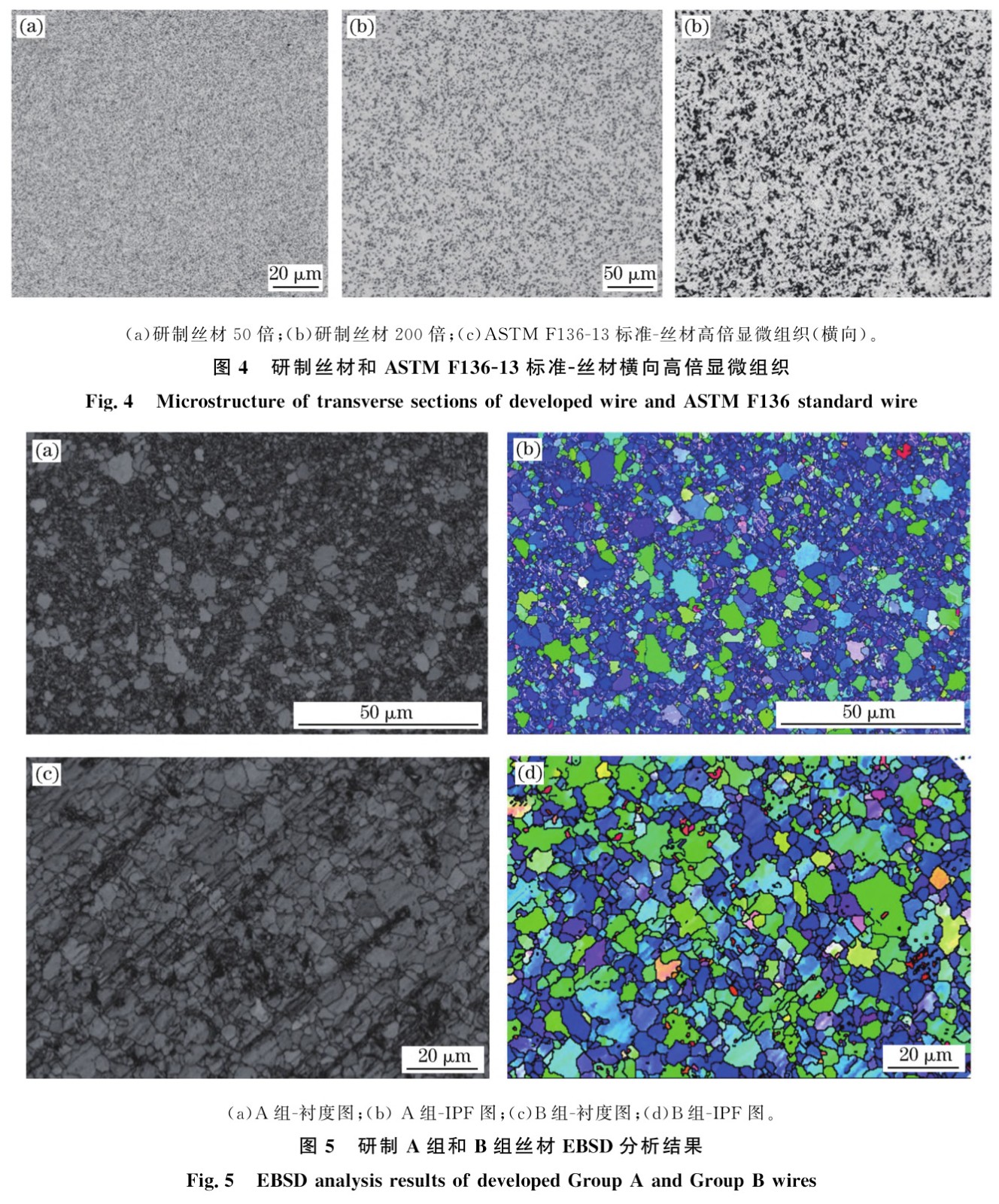

本研究采用的“锻造+径锻”+“650~700℃常规退火”工艺获得平均晶粒尺寸约10μm、弥散分布的TC4ELI丝材成品组织,其阻抗低(平均40Ω)。

当平均晶粒尺寸约为5μm,达到GB/T13810-2017-引用标准、GB/T6394~2017-金属平均晶粒度测定方法中的12.5级控制,其阻抗较高(实测56~62Ω)。

选择两种典型力学性能表现的样品进行EBSD精细组织表征,结果如图5所示。A试样晶粒尺寸分布不均匀,小晶粒尺寸只有1μm左右,但是很多大晶粒尺寸达到10~15μm,这种晶粒尺寸分布的不均匀性会导致在高频疲劳强度的降低。B试样晶粒尺寸相对均匀,但平均晶粒尺寸相对较大,一般都在15~30μm范围。结合用户应用评估表明,晶粒尺寸较大的B试样阻抗更低,分析认为晶界和位错的数量与阻抗成反比。此外,疲劳测试分析结果可知,晶粒尺寸较细的A试样疲劳强度更高,说明晶粒细化有利于疲劳强度的提高。综上所述,为满足材料应用性能,丝材的显微组织控制是关键,尤其是晶粒度尺寸、均匀性(面区分布均匀性)、晶界数量等。

3、结论

(1)丝材的显微组织控制是保证力学性能的关键,晶粒尺寸为10~15μm时有利于提高强度,但晶粒尺寸分布不均匀性会导致在高频疲劳强度的降低。晶粒尺寸在15~30μm范围时,阻抗更低。

(2)通过“固溶+时效”热处理工艺可以获得屈服强度Rp0.2达到1100MPa级、抗拉强度达到1200MPa级、伸长率A≥10%、断面收缩率Z约50%的高性能丝材产品。

(3)常规退火温度大于700℃时,屈服强度Rp0.2明显降低,不高于900MPa,性能富余量很小。常规退火温度在650~700℃范围时,屈服强度Rp0.2可以稳定在在900MPa以上。

参考文献:

[1 ]梁贤烨,弭光宝,李培杰,等 . 航空发动机钛火特性理论计算研究[J]. 航空材料学报,2021 , 41 ( 6 ): 59.

[2 ]安俊波,樊铂,宋铎,等 . 钛及钛合金表面阳极氧化技术在医疗器械产品中的应用[J]. 中国医疗器械信息,2017 , 23 ( 7 ): 40.

[3 ]王珍,杨巧文,唐曹,等 . 废弃 SCR 催化剂碱浸后钛渣的酸解工艺优化[J]. 广东化工,2022 , 49 ( 1 ): 30.

[4 ]袁吉昌,郭皓然,唐流勇,等 . 汽车隔热涂料的制备及性能研究[J]. 中国涂料, 2021 , 36 ( 7 ): 16.

[5 ]阚延勇,苏方正,徐曦荣,等 . 工业用钛及钛合金材料的应用现状[J]. 上海化工,2023 , 48 ( 6 ): 58.

[6 ]雷云清,马小艳,张炜华,等 .TC4LEI 钛合金的电子束冷床熔炼技术[J]. 金属功能材料,2023 , 30 ( 6 ): 108.

[7 ]邵志文 . 装甲钛合金低成本技术研究及其应用现状[J]. 金属功能材料, 2023 ,30 ( 4 ): 1.

[8 ]郑超,朱秀荣,王军,等 . 装甲钛合金的研究与应用现状[J]. 钛工业进展, 2020 , 37 ( 4 ):41.

[9]ZHANGLC , CHENLY.Areviewonbiomedicaltitaniumal-loys : recentprogressandprospect [J].Advancedengineering materials , 2019 , 21 ( 4 ): 1801215.

[10]PRASADK , BAZAKAO , CHUAM , etal.Metallicbiomate-rials : currentchallengesand opportunities [J]. Materials ,2017 , 10 ( 8 ): 884.

[11 ]罗雷,段西明,杨西荣,等 . 生物医用超细晶钛及钛合金的研究进展[J]. 中国材料进展,2022 , 41 ( 4 ): 314.

[12]TOPOLSKIK , ADAMCZYK-CIES' LAK B , GARBACZ H.High-strengthultrafine-grainedtitanium99.99 manufactured bylargestrainplasticworking [J].Journalofmaterialssci-ence , 2020 , 55 ( 11 ): 4910.

[13]KAUR M , SINGH K.Reviewontitaniumandtitaniumbased alloysasbiomaterialsfororthopaedicapplications [J].Materi-alsScienceandEngineering ( C ), 2019 , 102 : 844.

[14 ]王晓亭,乔波,张登峰,等 . 医用 TC4 钛合金网篮组织热处理工艺[J]. 材料导报,2022 , 36 ( Z2 ): 220600791.

[15 ]于振涛,余森,程军,等 . 金属学报, 2017 , 53 ( 10 ): 1238.

[16]CORDEIROJM , BARÃOVAR.Istherescientificevidence favoringthesubstitutionofcommerciallypuretitaniumwithti-taniumalloysforthe manufactureofdentalimplants ? [J].MaterialsScienceandEngineering ( C ), 2017 , 71 : 1201.

[17 ]魏芬绒,王海,金旭丹,等 . 生物医用钛合金材料及其应用[J].世界有色金属, 2018 ( 2 ):260.

[18 ]黄伯云,李成功,石力开,等 . 中国材料工程大典[M]. 北京:化学工业出版社, 2005.

相关链接