引言

海洋既是资源开发的重要基地,又是国土安全的重要屏障。我国海岸线长18000多km,可管辖的海域面积达300万km2,拥有丰富的油、气资源,矿产资源和生物资源。水下装备是一类可辅助或替代人类在复杂、高危的水下特殊环境中进行作业的工具,主要包括水中兵器、水下运载工具和深海空间站,是海洋资源开发和海洋权益维护不可或缺的关键元素。水下装备最早由铁基材料制成,后为适应装备轻量化的需要改用铝合金材料。随着我国海洋强国战略的确立,要求国家海洋力量的覆盖从近海、浅海拓展到远海、深海。相应地,水下装备必然要满足远航程、长航时、大水深的作业需求,因此水下装备用结构材料开始呈现出全钛合金化的趋势,这主要归因于钛合金的轻质、高强、耐蚀、无磁等优异特性[1-3]。

但是,钛合金的屈强比大(抗拉强度/屈服强度,约为碳钢的2倍),热导率低(平均8W/m.K,约为Fe的1/5),弹性模量小(平均110GPa,约为Fe的1/2),对H、O、N极度敏感(平均300℃以上快速吸氢、平均450℃以上快速吸氧、平均600℃以上快速吸氮)[4-6],因此相对于铁基材料和铝合金而言,钛合金产品的加工难度大:在冷加工中表现为材料回弹大、刀具磨损快、材料利用率低,在热加工中表现为氧化严重、脆化倾向明显,最终将导致钛合金产品的尺寸精度差、加工周期长、批量稳定性不足和加工成本高的问题[7-8]。此外,随着水下装备作业深度的提高,所用材料厚度急剧增加,随之带来的超规格钛合金原材料的制备也是关键技术瓶颈。

一代装备牵引一代材料,一代技术造就一代装备。水下装备的快速发展对传统制造技术提出了严峻挑战,同时也为增材制造(AdditiveManufactur‐ing,AM)技术提供了应用空间。AM的思想起源于19世纪末的美国,在20世纪80年代才得以快速发展,其发展的基础是高能量热熔覆技术和快速成形技术。有别于传统冷加工的减材制造技术(车、铣、刨、磨、钻等)和传统热加工的等材制造技术(铸、锻、焊等),AM是根据所设计的三维模型,通过分层处理,利用激光、电子束或电弧为热源将粉末或丝材进行熔化,采用逐层堆积的方式直接实现零部件的整体成形[9-11]。因此,对于水下装备而言,增材制造技术的引入不仅可以完美避开超规格原材料制备的技术瓶颈和解决钛合金传统加工方式带来的质量难题,还能为装备的结构设计提供更大的自由度。

由此可见,增材制造技术在水下装备的建造中有极为广泛的应用前景。然而,任何一项技术的应用,不仅取决于现实需求,还决定于技术对产品的适应性和对潜在风险的考虑。

1、增材制造技术在钛合金水下装备上的适用性分析

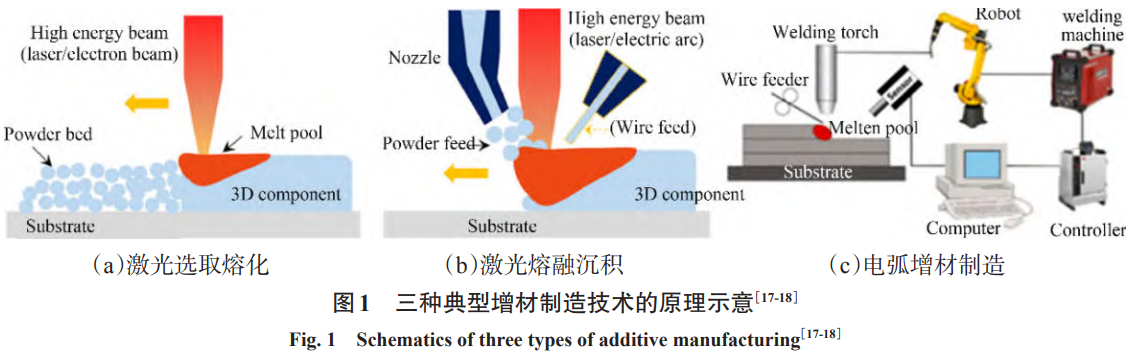

钛合金在增材制造方面最受关注,也是目前增材制造研究与应用最为成熟的材料体系之一,能够适应各种增材制造方法,从以粉末为原料的如激光选区熔化(selectedlasermelting,SLM)[12-13]和激光熔融沉积(lasermeltingdeposition,LMD)[14-15],到以线材或丝材为原料的弧丝增材制造(wire-arcaddi‐tivemanufacturing,WAAM)[16]技术,其原理如图1所示[17-18]。

1.1增材制造技术对几何尺寸的适应性

成形零件的尺寸是决定增材制造技术在水下装备中应用的首要因素。增材制造成形零件的几何尺寸受成形原理的影响较大。对于SLM技术而言,由于成形是在真空舱室内完成,因而舱室的空间决定了零件的最大成形尺寸。而对于LMD和WAAM而言,零件成形尺寸无太多限制,可以打印尺寸数米长的零件,可以覆盖水下装备90%以上的零部件[19]。尽管其成形零件的尺寸精度和表面粗糙度较SLM技术差距较大,但通过后续的精加工,完全可以满足装备的使用要求。

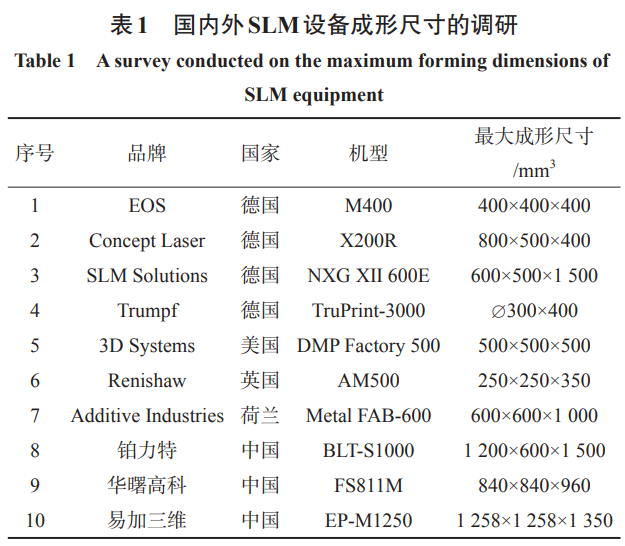

目前,国外SLM设备制造商有德国EOS(Elec‐troOpticalSystems)公司、德国ConceptLaser公司、德国SLMSolutions公司、德国Trumpf公司、美国3DSystems公司、英国Renishaw、荷兰AdditiveIn‐dustries,可见德国产品居多,并占据了全球大部分份额。国内,以西安铂力特、长沙华曙高科和北京易加三维等为代表的企业,和以西北工业大学、北京航空航天大学和华中科技大学为代表的高校,都相继研发出了拥有自主知识产权的SLM设备,并在全球市场中开始崭露头角。表1给出了以上十家公司SLM设备最大成形尺寸的调研结果。

从表1可知,并且随着成形尺寸的增大,设备的成本急剧提高。水下装备的零部件尺寸范围很广,并且建造方案的优化也可实现对大型部件的拆解。因此,从产品的尺寸而言,SLM也能覆盖水下装备60%以上的零部件。

1.2增材制造技术对产品结构的适应性

航空航天领域对飞行器部件轻量化的要求较为严苛,因此常采用复杂的镂空结构实现结构的减重。得益于增材制造技术在复杂形状成形上的独特优势,它能在航空航天领域迅速取得应用。尽管水下装备也有轻量化的要求,但由于作业环境的差异,一般不使用镂空结构,因而它的结构复杂性相对较低。从增材制造技术表现出的成形能力来看,完全能够胜任水下装备的结构复杂性。下文以水下装备的两个典型零件为例,具体分析增材制造技术在水下装备建造中的优势。

(1)螺旋桨。

螺旋桨是水下装备的关键推进装置,一般采用铸造和机械加工完成。但对于钛合金铸造螺旋桨而言,过高的制造成本和繁琐的工艺是目前普遍面临的困境,这是因为:①在铸造过程中需要控制铸造温度和气氛(以真空为宜),以防止氧化、氮化和碳化等不良反应,保证铸件质量;②铸造模具应优选陶瓷或石墨(或涂层)等具有高温耐磨、耐腐蚀和热震稳定等特性的材料,以确保铸件的质量;③钛合金的流动性和充型性较差,铸件容易出现缩松问题,因此需要对铸件进行真空热等静压处理[20-21]。因此,对于批量小的螺旋桨,采用厚板机械加工的方式更加便捷,但也不得不接受材料利用率极低(20%~30%)的问题。

据报道,Damen集团、德国螺旋桨制造商Pro‐marin、软件供应商Autodesk和鹿特丹增材制造实验室(RAMLAB)于2017年合作完成了世界上首个弧丝增材制造三叶镍铝青铜合金螺旋桨(直径1.35m、重量400kg),通过了相关的性能测试,并获得了法国船级社的认证[22]。

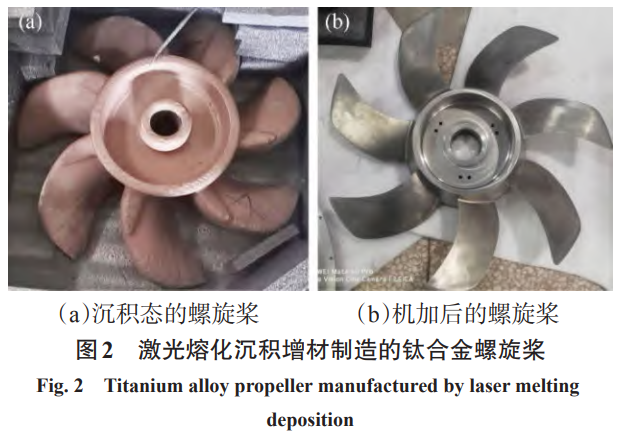

近日,中国船舶集团汾西重工有限责任公司联合西安铂力特采用LMD技术完成了七叶钛合金螺旋桨(直径800mm,重量30kg)的试制,如图2所示,正在申请中国船级社的认证。

(2)空心壳体。

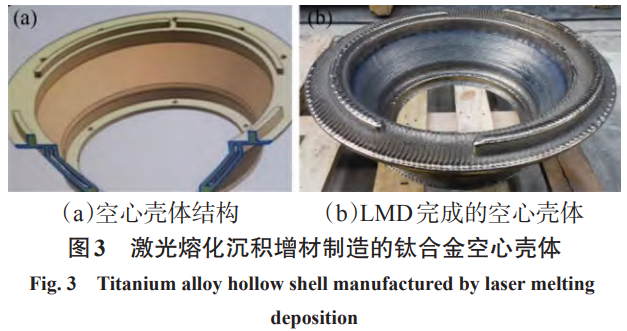

空心壳体是水下装备中加工难度最大的部件之一,一般是通过锻环拼焊的方式完成,装配难度大,焊缝数量多,焊接变形大,材料利用率低,加工周期长。近日,中国船舶集团汾西重工联合西安铂力特完成了空心壳体的LMD试制,如图3所示,制件顺利通过了力学性能测试和外水压测试。与传统加工方式对比,材料利用率由50%提高至95%,加工周期由7天缩短到1天,制造成本降低了20%。

(3)压力容器。

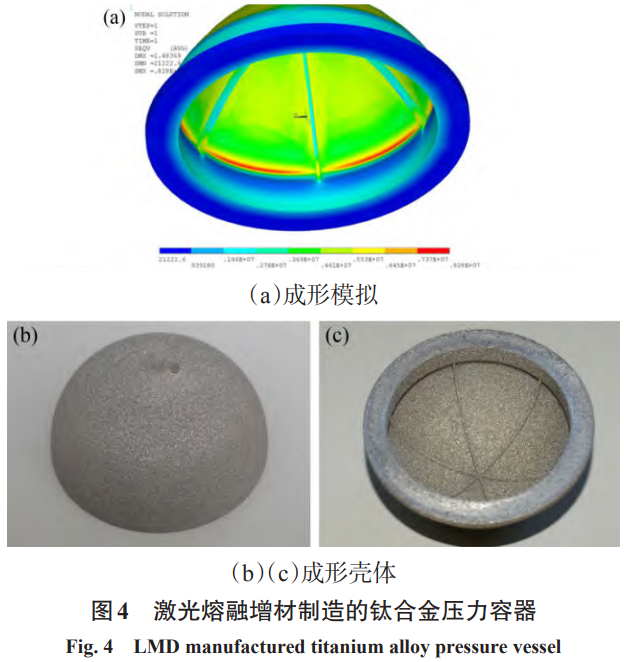

在国外,Breddermann及其团队通过LMD技术成功制备了TC4钛合金半球壳体,如图4所示[23]。并对其进行了细致的评估与测试,以探索其在水下装备中的应用潜力。这项研究揭示了AM过程中为确保压力外壳的可靠性,必须保证材料属性的一致性、尺寸精度和表面质量达到设计要求。尽管钛合金半球体在表面质量、壁厚一致性以及内部孔洞率方面存在挑战,但通过优化构建方向和引入支撑结构,第二批半球体在尺寸精度上取得了显著进步。此外,进行的破坏测试表明,第一批半球体在6.2~6.9MPa的压力下开始屈曲,并在约7.1MPa时发生破坏,而第二批的一个半球体承受压力达29.8MPa才发生破坏,这一结果对于水下钛合金装备的未来发展具有重要的启示作用。

1.3增材制造技术对材料成分及性能的满足性

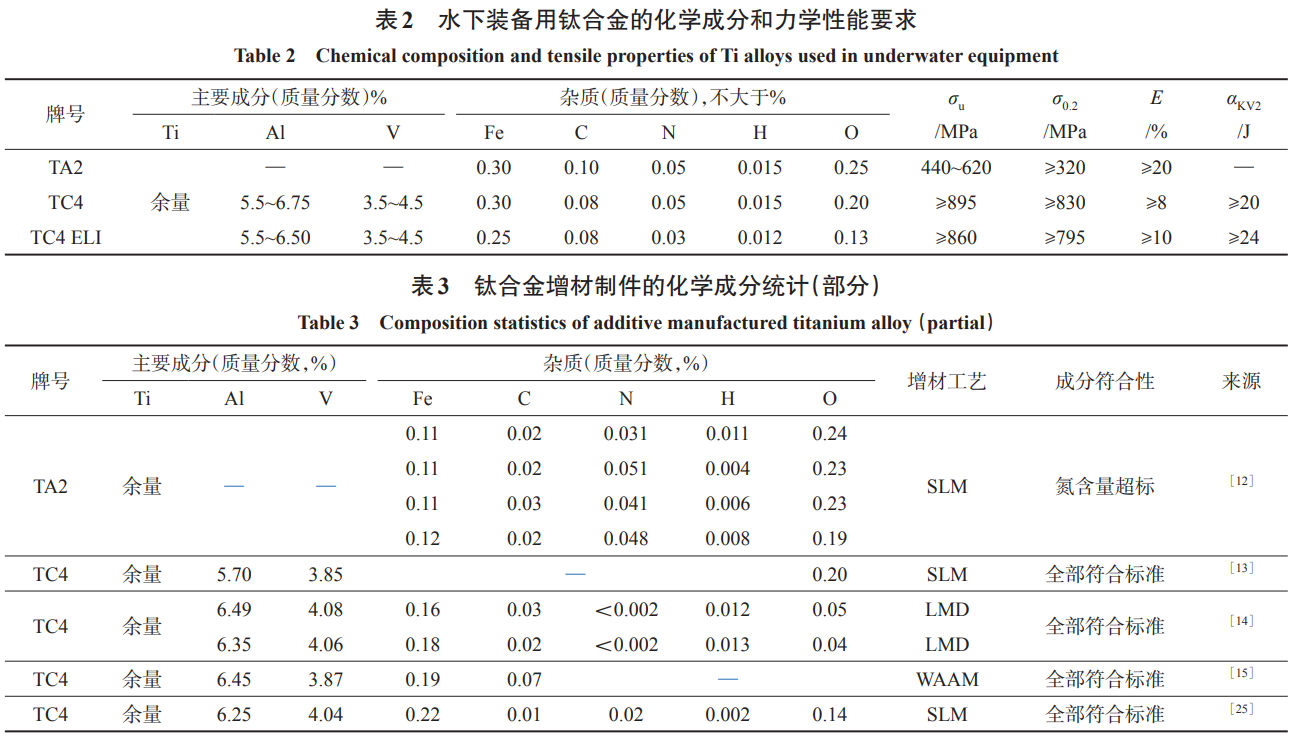

航空航天行业的增材制造经验和大量的研究结果能够证明,通过该技术加工的零部件的化学成分和力学性能是可以保证的[24]。水下装备用钛合金材料主要是α钛合金和α+β钛合金,以TA2和TC4最为常见,材料的性质采用GJB944A-2018的要求,如表2所示。

本文统计了部分关于TA2和TC4增材制件的元素含量测试的研究结果,如表3所示。可以看出,三种主要增材制造技术获得的样件在化学成分上都能达到标准要求,并且没有出现成分偏析问题。

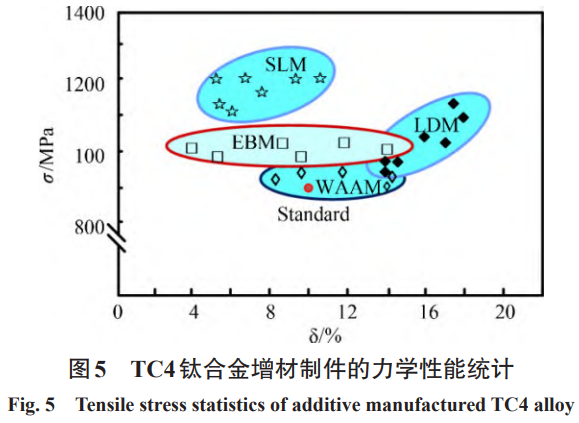

TC4增材制件抗拉强度和断裂延伸率的统计结果如图5所示,SLM的性能最好[26],其次是LMD[14]和电子束熔丝增材(EBM)[27],都能完全满足标准要求。对于WAAM[28],需要在特定工艺窗口下才能达到标准要求。值得注意的是,对于TC4钛合金增材制件,冲击功普遍较锻件低,表现出一定的脆性。

2、增材制造技术钛合金应用研究现状

针对增材制造(AM)中TC4钛合金的应用,目前在生物医学、航空航天以及汽车行业的研究和应用已经取得了显著的进展。在生物医学领域,AM技术被广泛应用于定制化植入物的制造,包括但不限于牙科植入物、颅骨修复板、下颌骨假体、颈椎融合器械、骨盆植入物、髋关节和踝关节假体等[29-31]。得益于钛合金卓越的生物相容性和机械性能,使其成为生物医学领域植入材料的优选。AM技术能够依据患者的具体情况,定制出完美匹配的植入物,极大地提升了手术效果和患者康复速度。

在航空航天领域,AM技术则主要用于生产性能要求极高、工作环境极端的零部件,如各种发动机零件、航天器结构构件等[32-33]。利用AM技术可以显著减少材料浪费,并能生产出传统制造方法难以实现的复杂结构零件,不仅提升了零件性能,还实现了质量的大幅减轻,这对追求极致效率和能耗最小化的航空航天产业至关重要。

在汽车行业中,AM技术则主要应用于快速原型制造、复杂或定制化汽车零件的生产,例如制动卡钳、活动尾翼支架和尾管装饰盖等[34]。在赛车设计领域,减重和设计自由度的提升尤为关键,AM技术在这一领域展现出巨大的应用潜力。通过轻量化设计,可以有效提升燃油经济性,降低排放,符合汽车产业的可持续发展目标。

就海洋钛合金装备而言,深海环境的独特条件,如高静水压力、低温和低溶解氧含量,对水下装备所用钛合金的耐腐蚀性提出了挑战。这些因素可能影响材料的腐蚀行为,尤其是增加了局部腐蚀和应力腐蚀开裂的风险。Pazhanivel研究表明[35],通过SLM技术制备的TC4钛合金,在NaCl环境下进行慢应变速率试验(SSRT)时,其应力腐蚀开裂敏感性有所增加。这主要归因于α/β相界面的腐蚀敏感性增加以及氢化物的形成。SLM技术中的快速冷却速率促进了晶粒细化,这虽然提高了材料的强度,但也可能导致应力腐蚀开裂风险的增加。此外,电化学腐蚀也是深海装备用钛合金需要面对的一个问题,因为它可能导致材料性能下降,甚至危及结构的完整性。Zhou研究发现[36],无论是采用单向还是交叉扫描路径的LMD技术制造的TC4合金,其耐腐蚀性能都不及传统锻造件。LMD过程中的快速冷却和不均匀的热梯度可能导致合金中形成非平衡相,如α'马氏体,这种相的存在可能会降低合金的耐腐蚀性。

尽管钛合金在增材制造过程中应用于水下装备时面临挑战,但这项技术在提升其耐腐蚀性能方面具有巨大潜力,特别是在海洋领域。随着对深海环境影响的深入研究,有望能够更好地开发钛合金材料,推动深海装备技术的发展。

3、增材制造技术在钛合金水下装备上应用面临的挑战

3.1制件应力腐蚀开裂的风险

对于水下装备而言,产品的可靠性是核心要求。前述的适应性分析表明增材制造技术具有相当大的优越性和力学可靠性。然而,增材制造技术也有其固有的孔隙问题,尽管有报道称增材制造技术可以产生完全致密的结构,但不受控制的孔隙率实际上在增材制造零件中很常见。

Leuders[37]使用X射线断层扫描检测到SLM制样的孔隙率为0.23%。Kasperovich和Hausmann[38]报道,在优化的SLM参数下,孔隙度仍然保持在0.08%左右,并且小尺寸孔隙占据了相当大的体积百分比。即便采用真空电子束熔丝增材(EBM),孔隙也同样在所难免。Ackelid和Svensson[39]发现成品EBM零件的孔隙率为0.17%。为了消除孔隙,增材制造零件通常要进行后处理。然而,热处理不能很好使孔隙闭合[37]。热等静压(HIP)对降低孔隙率有积极作用[40-41],例如,经过HIP处理后,孔隙体积分数从0.08%下降到0.01%,孔隙大小也显著减小[37]。这些孔隙呈圆形,它们是由于困在熔池中的气体没有及时逸出[42]。对于以激光为热源的增材制造技术,降低扫描速度和提高激光功率会在一定程度上缓解孔隙的形成,但很难彻底消除孔隙[1]。

孔隙的存在对制件的拉伸性能不会产生显著的影响,但会严重削弱制件的耐蚀性,特别是考虑到增材制件内部的残余拉应力存在,会进一步导致应力腐蚀风险。

由于水下装备是在高盐度和高外水压的工况下服役,对于部件的耐蚀性有严苛的要求,尤其是直接接触海水的部件。尽管已有大量工作证明了钛合金的表面会生成氧化膜缓解自身腐蚀,然而,深海的低温、低氧、高压环境会阻碍钛合金表面钝化膜的生成,同时加剧裂纹尖端区溶液Cl浓聚[43]。特别是,当pH值<4时,钛合金钝化膜会开始溶解。因此,增材制件在深海环境中的可靠性仍然存在较大风险。

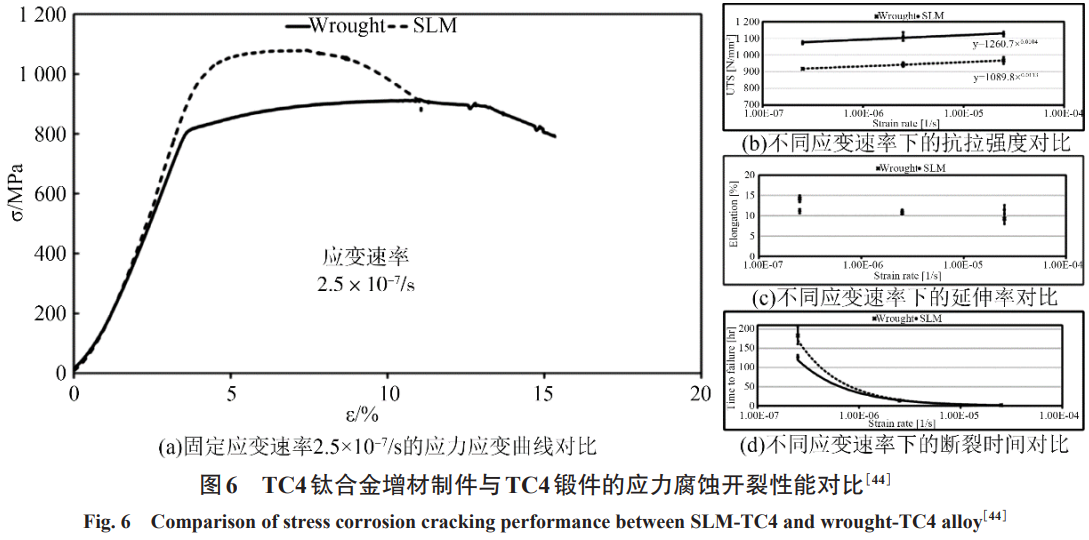

Leon等人[44]对比了锻造TC4与SLM制备的TC4在3.5%NaCl溶液中的应力腐蚀行为,如图6所示,显然,相较于锻件,增材制件的耐应力腐蚀性下降。

3.2大型结构件形性控制难

水下装备上还存在大量的大型结构件,尽管目前大型金属件增材技术取得了一定进展,但在大型结构件的增材制造中,形性控制是一个具有挑战性的任务。主要涉及以下两个方面的难点:

(1)过热、变形与热应力诱发开裂。在大型构件增材制造过程中,底层成形金属会反复经历热循环,容易导致过热现象。过热会引起组织异常、非均匀凝固和晶粒长大,影响构件的性能和质量。同时增材过程中还伴随较大的瞬时热应力,构件的变形不可避免,严重时会导致试件的开裂。

(2)金属流动和充实性。在LMD和WAAM过程中,熔融金属通过喷嘴进行喷射,沿着预定路径逐层堆叠,并形成固体结构。然而,在大型结构件中,金属流动的距离较长,需要更好地控制充实性。如果金属充实不均匀,可能导致构件的内部孔洞、空洞和裂纹等质量问题。

3.3增材制件的评价体系缺失

目前,关于增材制件的评价标准和规范仍不完善,主要表现在:

(1)关于增材制件的评价仅有现行的GB/T39254—2020,其中给出了增材制件的通用评价项目,包括拉伸、硬度、弯曲、冲击、扭转蠕变、疲劳、断裂韧性、疲劳裂纹扩展、弹性模量和泊松比,缺少耐蚀性方面的评价指导。

(2)缺乏定量指标。在增材制件的评价中,许多性能指标尚未形成一致的定量标准。例如,缺乏与增材制造过程中的缺陷密度等相关的定量评估方法。这使得很难比较和评估不同制造商、不同设备和不同工艺参数下的增材制件质量和性能。

(3)环境适应性评估缺乏。增材制件在特殊工况下的环境适应性评估也相对缺乏。对于在水下装备的高盐度、低温度、高外水压服役工况,缺乏相应的评估指标和测试方法来确定制件可靠性。

这些问题不仅是水下装备面临的困境,其他领域都有类似的难题,这就要求专业领域的科研、技术人员和产品质量监督者的紧密合作,尽早出台相关的评价依据。

3.4材料与成本问题

目前,增材制造所用粉体或丝材仍以目标材料为基准制备而成,并没有针对性地适配不同增材制造工艺所用热源的特点进行开发。此外,相对于板材而言,增材制造的材料体系仍有较大补充空间。如,水下装备用TC4ELI钛合金,目前没有相关的增材制造研究报道。

在航空航天领域中,部件力学性能要求高、形状复杂且不易用传统加工方式加工的部件多、部件成形材料价格高,这些要求与增材制造的特点契合度极高。因此,金属增材制造技术得以在航空航天领域取得广泛应用。相比而言,水下装备的结构复杂性低,材料价格也相对较低,因此,对于水下装备而言,增材制造的加工成本仍然偏高,这也是影响增材制造技术在水下装备中应用的另一因素。

4、结论与展望

水下装备的耐压结构材料正逐渐向钛合金化转变,这为增材制造技术的应用开拓了广阔的空间。该技术不仅有望突破传统热加工工艺在钛合金加工上的局限性,而且为水下装备的设计带来了前所未有的自由度。随着国内外对高端装备需求的日益增长,特别是在军事和民用领域对水下装备性能要求的不断提升,钛合金材料的市场需求预期将持续增长。

增材制造技术在水下装备建造中的应用展现出显著的适应性,尤其在制造螺旋桨和空心壳体等复杂结构方面。面对水下装备轻量化的发展趋势,未来可能会看到更多如蒙皮点阵耐压壳体等创新结构的增材制造应用。

尽管如此,增材制造技术在水下装备的广泛应用还面临一系列挑战。这些挑战包括但不限于制件的应力腐蚀敏感性、大型结构件的形状与性能控制、制件的质量评价体系,以及材料成本等方面的问题。

尽管存在这些挑战,水下装备中仍有众多非触水部件,如各种支撑结构,这些部件完全可以利用增材制造技术来制造,以此验证和推进增材制造技术在水下装备制造中的实用性。

针对水下装备的特殊服役环境,固相增材制造技术(例如搅拌摩擦增材技术)由于其在制造过程中不产生孔隙,能够实现高密度、类似锻件的组织结构,预计将在未来为水下装备的高质量制造提供有力支持。

综上所述,增材制造技术在水下钛合金装备的建造中具有巨大的潜力和广阔的发展前景。随着技术的不断成熟和市场的进一步开拓,预期将为水下装备的设计与制造带来革命性的变革。

参考文献:

[1] Emmelmann C,Sander P,Kranz J,et al. Laser Additive Manufacturing and Bionics:Redefining Lightweight Design[J]. Physics Procedia,2011,12(1):364-368.

[2] 周洋,孔谅,王敏,等. 钛及钛合金焊接接头腐蚀性能 研究现状[J]. 电焊机,2018,48(7):46-50+75.

ZHOU Y,KONG L,WANG M,et al.Reserach status of corrosion of Ti and Ti alloy welding joints [J]. Electric Welding Machine,2018,48(07):46-50+75.

[3] 黄瑞生,方乃文,武鹏博,等. 厚壁钛合金熔化焊接技 术研究现状[J]. 电焊机,2022,52(6):10-24.

HUANG R S,FANG N W,WU P B,et al. Research Status of Thick Plate Titanium Alloy Fusion Welding Technology[J]. Electric Welding Machine,2022,52(6):10-24.

[4] PRASAD A V S R,RAMJI K,DATTA G L. An Experi‐ mental Study of Wire EDM on Ti-6Al-4V Alloy[J]. Procedia Materials Science,2014,5:2567-2576.

[5] GUPTA R K,KUMAR V A,MATHEW C,et al. Strain hardening of Titanium alloy Ti6Al4V sheets with prior heat treatment and cold working[J]. Materials Science &; Engineering A,2016,662:537-550.

[6] 魏玉顺,马青军,武鹏博,等. TC4钛合金激光焊接技 术研究进展[J]. 电焊机,2023,53(8):55-66.

WEI Y S,MA Q J,WU P B,et al. Research Progress in Laser Welding Technology of TC4 Titanium Alloy[J]. Electric Welding Machine,2023,53(8):55-66.

[7] HUANG R,RIDDLE M,GRAZIANO D,et al. Energy and emissions saving potential of additive manufactur‐ ing: the case of lightweight aircraft components[J]. Journal of Cleaner Production,2016,135:1559-1570.

[8] HOURMAND M,SARHAN A A D,SAYUTI M,et al. A Comprehensive Review on Machining of Titanium Alloys[J]. Arabian Journal for Science and Engineer‐ ing,2021,46(8):7087-7123.

[9] JOSHI K,PROMOPPATUM P,QUEK S S,et al. Effect of porosity distribution on the strength and strain-tofailure of Laser-Powder Bed Fusion printed Ti-6Al-4V[J]. Additive Manufacturing,2023,74:103738.[10] WAINWRIGHT J,WILLIAMS S,DING J. Refinement of Ti-6Al-4V prior- β grain structure in the asdeposited condition via process control during wiredirect energy deposition[J]. Additive Manufacturing,2023,74:103712.

[11] 王安普,张峰,孙兵兵,等. TC4钛合金激光金属沉积 力学性能各向异性机理研究[J]. 电焊机,2022,52(4):14-20.

WANG A P,ZHANG F,SUN B B,et al.Study on the Mechanisms of Mechanical Property Anisotropy of TC4 Titanium Alloy by Laser Metal Deposition [J]. Electric Welding Machine,2022,52(4):14-20.

[12] HASIB M T,OSTERGAARD H E,LIU Q,et al. Ten‐ sile and fatigue crack growth behavior of commercially pure titanium produced by laser powder bed fusion ad‐ ditive manufacturing[J].Additive Manufacturing,2021,45:102027.

[13] ZHAO X,LI S,ZHANG M,et al. Comparison of the microstructures and mechanical properties of Ti-6Al4V fabricated by selective laser melting and electron beam melting[J]. Materials &;Design,2016,95(4):21-31.

[14] CHOI Y R,SUN S D,LIU Q,et al. Influence of deposi‐ tion strategy on the microstructure and fatigue proper‐ ties of laser metal deposited Ti-6Al-4V powder on Ti6Al-4V substrate[J]. International Journal of Fatigue,2020,130:105236.

[15] BAMBACH M,SIZOVA I,SYDOW B,et al. Hybrid manufacturing of components from Ti-6Al-4V by metal forming and wire-arc additive manufacturing[J]. Journal of Materials Processing Technology,2020,282:116689.

[16] VEEMAN D,AJITH J,FAHMIDHA A F Y,et al. Wire Arc Additive Manufacturing (WAAM) process of nickel based superalloys–A review[J]. Materials Today:Pro‐ ceedings,2020,21:920-925.

[17] LIU Z,ZHAO D,WANG P,et al. Additive manufactur‐ ing of metals: Microstructure evolution and multistage control[J]. Journal of Materials Science & Technology,2022,100:224-236.

[18] ZHUO Y,YANG C,FAN C,et al. Grain morphology evolution mechanism of titanium alloy by the combina‐ tion of pulsed arc and solution element during wire arc additive manufacturing[J]. Journal of Alloys and Com‐ pounds,2021,888:161641.

[19] WANG X,ZHOU C,LUO M,et al. Fused plus wire arc additive manufacturing materials and energy saving in variable-width thin-walled[J]. Journal of Cleaner Pro‐ duction,2022,373:133765.

[20] LI Y,LI Y,ZHU Y,et al. Hybrid manufacturing by 3D printing: A facile route to fabricate high-performance complex parts of low-fluidity high-entropy alloys[J]. Journal of Physics:Conference Series,2022,2383:012035.

[21] HAMANAKA H,DOI H,YONEYAMA T,et al. Den‐ tal Casting of Titanium and Ni-Ti Alloys by a New Casting Machine[J]. Journal of Dental Research,1989,68(11):1529.

[22] 全球首个3D打印船舶螺旋桨WAAMpeller正式下线 [J]. 海运情报,2018(2):34.

[23] Breddermann K,Drescher P,Polzin C,et al. Printed pressure housings for underwater applications [J]. Ocean Engineering,2016,113:57-63.

[24] BLAKEY-MILNER B,GRADL P,SNEDDEN G,et al. Metal additive manufacturing in aerospace:A review [J]. Materials &;Design,2021,209:110008.

[25] DAI N,ZHANG L C,ZHANG J,et al. Corrosion be‐ havior of selective laser melted Ti-6Al-4 V alloy in NaCl solution[J]. Corrosion Science, 2016, 102:484-489.

[26] SUN Q D,SUN J,GUO K,et al. Influences of process‐ ing parameters and heat treatment on microstructure and mechanical behavior of Ti-6Al-4V fabricated us‐ ing selective laser melting[J]. Advances in Manufactur‐ ing,2022,10(4):520-540.

[27] HRABE N,QUINN T. Effects of processing on micro‐ structure and mechanical properties of a titanium alloy (Ti-6Al-4V) fabricated using electron beam melting (EBM),part 1:Distance from build plate and part size [J]. Materials Science &;Engineering A,2013,573(6):271-277.

[28] Xie Y,Gao M,Wang F D,et al. Anisotropy of fatigue crack growth in wire arc additive manufactured Ti6Al-4V[J]. Materials Science and Engineering:A,2018,709:265-269.

[29] RUBBERT R. Customized dental prosthesis for peri‐ odontal or osseointegration and related systems and methods:US8602780[P].

[30] CHOWDHURY S,ARUNACHALAM N. Surface func‐ tionalization of additively manufactured titanium alloy for orthopaedic implant applications[J]. Journal of Manufacturing Processes,2023,102:387-405.

[31] HAO Y L,LI S J,YANG R. Biomedical titanium alloys and their additive manufacturing[J].Rare Metals,2016,35(09):661-671.

[32] PASANG T,BUDIMAN A S,WANG J C,et al. Addi‐ tive manufacturing of titanium alloys-Enabling remanufacturing of aerospace and biomedical components[J]. Microelectronic Engineering,2023,270:111935.

[33] WARYOBA D R,KEIST J S,RANGER C,et al. Im‐ pact of hot isostatic pressing on the mechanical and mi‐ crostructural properties of additively manufactured Ti6Al-4V fabricated using directed energy deposition[J]. Materials Science and Engineering A,2018,734:310323.

[34] DEBROY T,WEI H L,ZUBACK J S,et al. Additive manufacturing of metallic components-Process,struc‐ ture and properties[J]. Progress in Materials Science,2018,92:112-224.

[35] PAZHANIVEL B,SATHIYA P,MUTHURAMAN K,et al. Influence of NaCl environment on stress corrosion cracking of additive manufactured Ti-6Al-4V alloy[J]. Engineering Failure Analysis,2021,127:105515.

[36] ZHOU X,XU D,GENG S,et al. Mechanical proper‐ ties, corrosion behavior and cytotoxicity of Ti-6Al-4V alloy fabricated by laser metal deposition[J]. Materials Characterization,2021,179:111302.

[37] LEUDERS S,THOENE M,RIEMER A,et al. On the mechanical behaviour of titanium alloy TiAl6V4 manu‐ factured by selective laser melting:Fatigue resistance and crack growth performance[J]. International Jour‐ nal of Fatigue,2013,48(3):300-307.

[38] KASPEROVICH G,HAUSMANN J. Improvement of fatigue resistance and ductility of TiAl6V4 processed by selective laser melting[J]. Journal of Materials Pro‐ cessing Tech,2015,220:202-214.

[39] Körner C. Additive manufacturing of metallic components by selective electron beam melting—a review[J]. International Materials Reviews,2016,61(5),361-377.

[40] HRABE N,GNAEUPEL-HEROLD T,QUINN T. Fa‐ tigue properties of a titanium alloy (Ti-6Al-4V) fabri‐ cated via electron beam melting (EBM):Effects of in‐ ternal defects and residual stress[J]. International Jour‐ nal of Fatigue,2017,94(2):202-210.

[41] QIU C L,ADKINS N J,ATTALLAH M M. Microstruc‐ ture and tensile properties of selectively laser-melted and of HIPed laser-melted Ti-6Al-4V[J]. Materials Science and Engineering:A,2013,578:230-239.

[42] GALARRAGA H,LADOS D A,DEHOFF R R,et al. Effects of the microstructure and porosity on properties of Ti-6Al-4V ELI alloy fabricated by electron beam melting (EBM)[J]. Additive Manufacturing,2016,10:47-57.

[43] LIU R,CUI Y,LIU L,et al. A primary study of the ef‐ fect of hydrostatic pressure on stress corrosion cracking of Ti-6Al-4V alloy in 3.5% NaCl solution[J]. Corro‐ sion Science,2020,165:108402.

[44] LEON A,KATARIVAS LEVY G,RON T,et al. The ef‐ fect of strain rate on stress corrosion performance of Ti6Al4V alloy produced by additive manufacturing pro‐ cess[J]. Journal of Materials Research and Technol‐ ogy,2020,9(3):4097-4105.

相关链接